基于组件清洗模型的智能机器人设计研究

2023-08-08姜爱民张岩童正高升

姜爱民 张岩 童正 高升

摘 要:为降低光伏组件因积灰产生的经济损失,设计了一种基于组件清洗模型的智能机器人。机器人控制系统采用GD32F303为主控芯片,通过LORA实现机器人与上位机的通讯,SCADA系统进行数据处理,并以清洗维护费和电量损失费之和最低为目标函数,进而确定机器人最佳自主清洗周期,实现了对光伏电站分布式光伏组件的低成本清洗。结果表明,所设计的智能机器人具有良好的清洗效果和较低的清洗成本,对积灰1、3、7 d的光伏组件分别提高其输出功率3.95%、3.98%、4.02%。采用基于最佳周期清洗方式,清洗周期分别缩短了17.6、13.5 d,为16.5 d,年经济损失分别降低了74.18、70.74万元,为112.83万元,具有较高的经济性。

关键词:光伏电站;组件积灰;清洗机器人;组件清洗

中图分类号:TP311

文献标志码:A

文章编号:1001-5922(2023)07-0137-04

Research on intelligent robot design based on component cleaning model

JIANG Aimin,ZHANG Yan,TONG Zeng,GAO Sheng

(Huadian Hubei New Energy Co.,Ltd.,Wuhan 430063,China

)

Abstract:In order to reduce the economic loss of photovoltaic modules in photovoltaic power station due to ash deposition,a robot based on module cleaning model was designed.The robot control system uses GD32F303 as the main control chip,realizes the communication between the robot and the host computer through LORA,and the SCADA system conducts data processing.The goal function is to minimize the sum of cleaning maintenance costs and power loss costs,and then determine the optimal autonomous cleaning cycle of the robot,realizing low-cost cleaning of distributed photovoltaic modules in photovoltaic power plants.The test results showed that the designed robot had good cleaning effect and low cleaning cost,and the output power of photovoltaic modules with ash deposition for 1,3 and 7 days could be increased by 3.95%,3.98% and 4.02% respectively.The designed robot adopted the optimal cleaning cycle based on the optimal cleaning cycle model.The optimal cleaning cycle was shortened by 17.6 days and 13.5 days,respectively,to 16.5 days,and the annual economic loss was reduced by 741800 yuan and 707400 yuan,respectively,to 1128300 yuan,which has a high economy.

Key words:photovoltaic power station;ash accumulation on components;cleaning robot;component cleaning

目前,常用的光伏發电站组件除尘主要是利用人工进行清洗。该清洗方式存在成本高、效率低的问题。有学者分析了干旱地区大型光伏电站的光伏组件除尘技术,并提出现阶段光伏组件智能清洗机器人的研发基本原则和方向,为光伏组件除尘设备的研发提供理论依据[1]。光伏组件表面积灰数学模型以及光伏电站安装规格,采用直流减速电机驱动,采用滚筒式毛刷作为清扫刷,设计一种光伏组件智能清扫机器人,可实现机器人自主清扫,清扫覆盖率为100%,可达到95%以上清洁度[2]。设计了一种应用于山地光伏电站光伏电站的光伏组件清洗无人船系统。系统搭载喷淋系统、激光雷达、水体监测传感器等设备进行清洗,可提升光伏阵列区发电量2%以上,具有一定的可靠性和可用性[3]。本试验研发出一款低成本智能清洗机器人,设计了一种基于组件清洗的机器人。

1 机器人整体控制系统设计

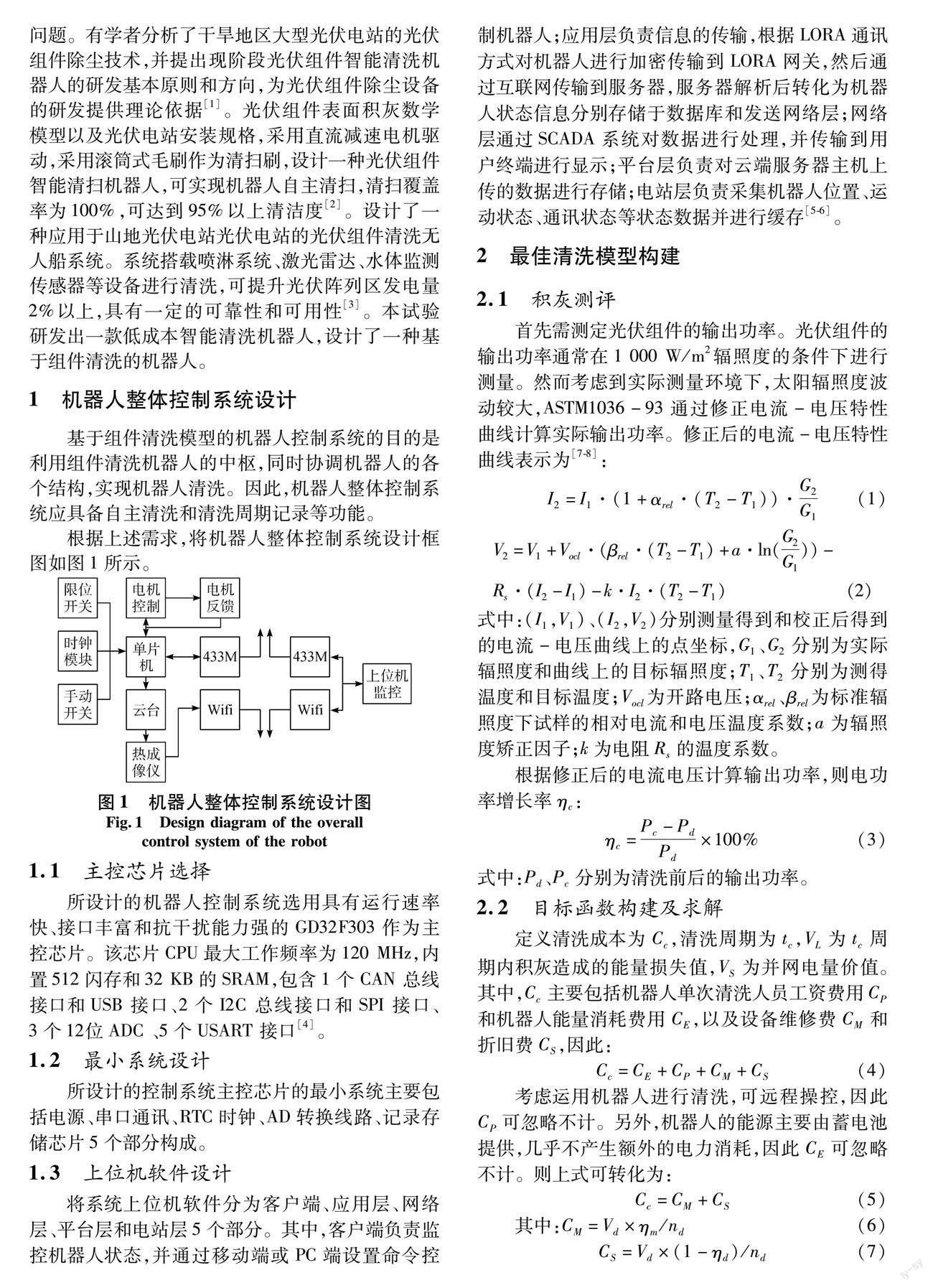

基于组件清洗模型的机器人控制系统的目的是利用组件清洗机器人的中枢,同时协调机器人的各个结构,实现机器人清洗。因此,机器人整体控制系统应具备自主清洗和清洗周期记录等功能。

根据上述需求,将机器人整体控制系统设计框图如图1所示。

1.1 主控芯片选择

所设计的机器人控制系统选用具有运行速率快、接口丰富和抗干扰能力强的GD32F303作为主控芯片。该芯片CPU最大工作频率为120 MHz,内置512闪存和32 KB的SRAM,包含1个CAN 总线接口和USB 接口、2个I2C 总线接口和SPI 接口、3个12位ADC 、5个USART 接口[4]。

1.2 最小系统设计

所设计的控制系统主控芯片的最小系统主要包括电源、串口通讯、RTC时钟、AD转换线路、记录存储芯片5个部分构成。

1.3 上位机软件设计

将系统上位机软件分为客户端、应用层、网络层、平台层和电站层5个部分。其中,客户端负责监控机器人状态,并通过移动端或PC端设置命令控制机器人;应用层负责信息的传输,根据LORA通讯方式对机器人进行加密传输到LORA网关,然后通过互联网传输到服务器,服务器解析后转化为机器人状态信息分别存储于数据库和发送网络层;网络层通过SCADA系统对数据进行处理,并传输到用户终端进行显示;平台层负责对云端服务器主机上传的数据进行存储;电站层负责采集机器人位置、运动状态、通訊状态等状态数据并进行缓存[5-6]。

3 试验验证

3.1 试验工况

本次试验在湖北某电力公司内进行。该公司内有2组各串联20个光伏面板的光伏阵列。组件外形规格为(1 640×990×35)mm。为提高采光率,将组件朝向正南布置,并设置不可调节的23°安装倾斜角度。组件下沿与上沿分别距离地面0.8、2.6 m。

3.2 参数设置

本次试验选用具有发电效率高和良好耐腐蚀的中电电气CSUN260-60P光伏组件作为试验现场电池板,其性能参数为:组件效率16%、最大功率260 W、最大功率点工作电压和电流分别为30.3 V和8.6 A、单元尺寸和组件尺寸分别为(156×156)mm和(1 640×990×35)mm,正公差功率输出保证0%~3%,开路电压和短路电流分别为37.7 V和9 A[14]。

将机器人运行参数设置为:行走速度5 m/min,行走最远距离800 m,滚刷转速220 r/min,最长工作时间4 h。

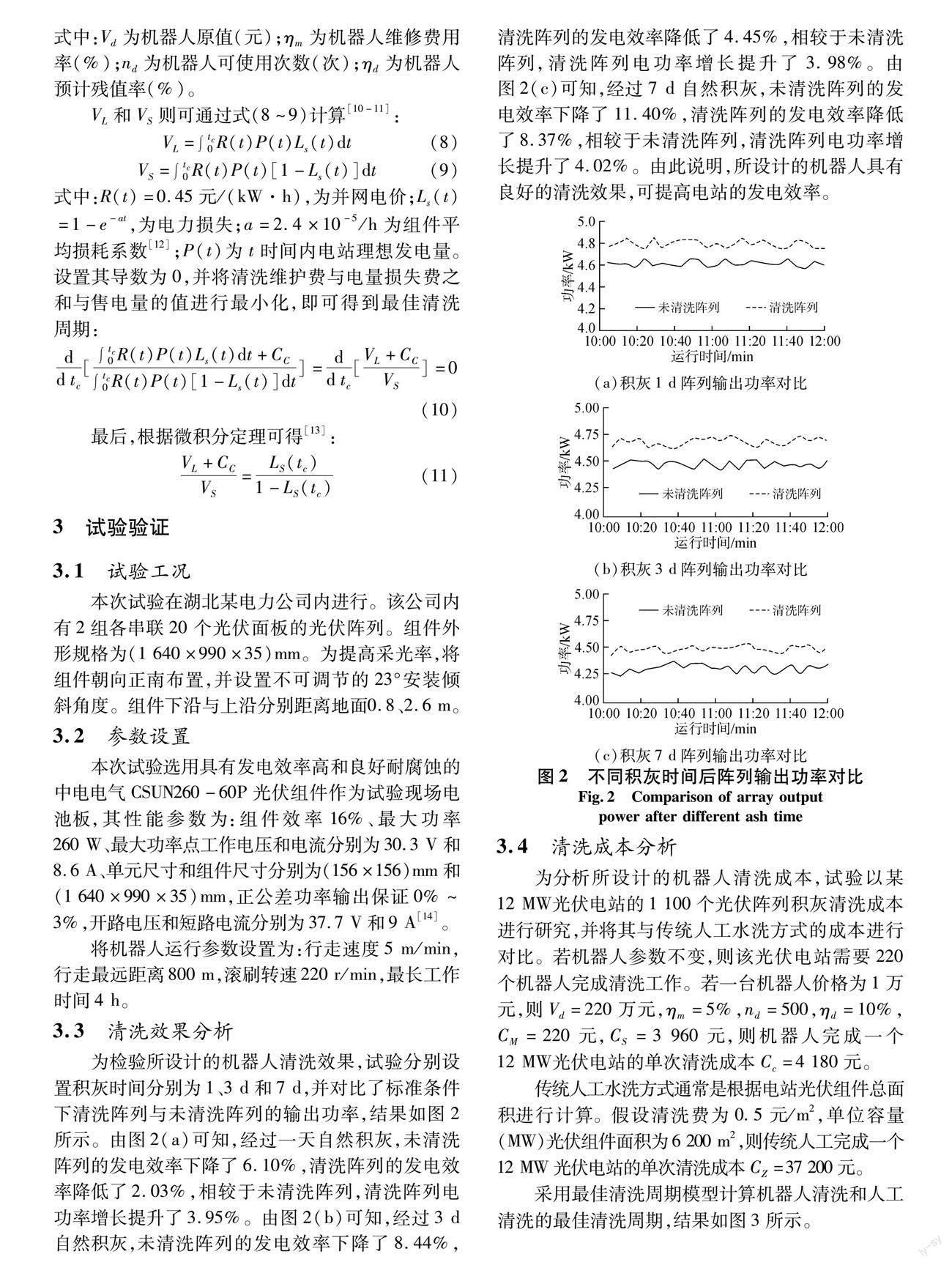

3.3 清洗效果分析

为检验所设计的机器人清洗效果,试验分别设置积灰时间分别为1、3 d和7 d,并对比了标准条件下清洗阵列与未清洗阵列的输出功率,结果如图2所示。由图2(a)可知,经过一天自然积灰,未清洗阵列的发电效率下降了6.10%,清洗阵列的发电效率降低了2.03%,相较于未清洗阵列,清洗阵列电功率增长提升了3.95%。由图2(b)可知,经过3 d自然积灰,未清洗阵列的发电效率下降了8.44%,清洗阵列的发电效率降低了4.45%,相较于未清洗阵列,清洗阵列电功率增长提升了3.98%。由图2(c)可知,经过7 d自然积灰,未清洗阵列的发电效率下降了11.40%,清洗阵列的发电效率降低了8.37%,相较于未清洗阵列,清洗阵列电功率增长提升了4.02%。由此说明,所设计的机器人具有良好的清洗效果,可提高电站的发电效率。

3.4 清洗成本分析

为分析所设计的机器人清洗成本,试验以某12 MW光伏电站的1 100个光伏阵列积灰清洗成本进行研究,并将其与传统人工水洗方式的成本进行对比。

若机器人参数不变,则该光伏电站需要220个机器人完成清洗工作。若一台机器人价格为1万元,则Vd=220万元,ηm=5%,nd=500,ηd=10%,CM=220元,CS=3 960元,则机器人完成一个12 MW光伏电站的单次清洗成本Cc=4 180元。

传统人工水洗方式通常是根据电站光伏组件总面积进行计算。假设清洗费为0.5元/m2,单位容量(MW)光伏组件面积为6 200 m2,则传统人工完成一个12 MW光伏电站的单次清洗成本CZ=37 200元。

采用最佳清洗周期模型计算机器人清洗和人工清洗的最佳清洗周期,结果如图3所示。

由图3可知,模型计算得到的机器人最佳清洗周期比人工最佳清洗周期缩短了17.6 d,为16.5 d。

图4为1年时间内1个12 MW光伏电站采用不同清洗方式与清洗次数对应的清洗成本。由图4可知,清洗成本与清洗次数正向相关;相较于人工清洗,无论清洗次数为多少次,机器人清洗成本均低于人工清洗成本;当每年清洗36次,即每10 d清洗1次时,机器人清洗的费用为15.05万元,而人工清洗的费用为133.92万元,费用差达到118.87万元。由此说明,所设计的机器人清洗成本更低,可降低光伏电站的清洗成本,具有一定的实际应用价值。

对比单次机器人清洗成本与传统人工清洗成本可知,采用机器人进行清洗大幅降低了光伏电站的清洗成本,下降了约88.77%。由此说明,所设计的基于组件清洗模型的机器人具有一定的有效性,可节约清洗成本。

3.5 经济性分析

为分析所设计的清洗机器人的经济性,研究对比了通过最佳清洗周期模型计算的人工最佳清洗周期和机器人最佳清洗周期,以及月度人工清洗3种清洗方式,用于12 MW光伏电站清洗的年经济损失,结果如表1所示。

由表1可知,相较于传统人工月度清洗方式,采用最佳清洗周期模型计算的最佳清洗周期人工清洗与最佳清洗周期机器人清洗的年总经济损失更低;相较于最佳清洗周期人工清洗,最佳清洗周期机器人清洗的年总经济损更低,为112.83万元,降低了70.74万元,有效降低了电站的经济损失。由此说明,采用最佳清洗周期模型计算的最佳清洗周期进行机器人清洗,具有较强的经济性,可降低光伏电站的年经济损失,提高电站的收益。

4 结语

综上所述,采用GD32F303为主控芯片所设计的基于组件清洗模型的机器人,通过以清洗维护费和电量损失费之和最低为目标函数,确定机器人最佳自主清洗周期,可实现对光伏电站分布式光伏组件的低成本清洗,具有良好的清洗效果和较低的清洗成本,对积灰1、3、7 d的光伏组件可分别提高其输出功率3.95%、3.98%、4.02%。相较于传统人工清洗方式和基于最佳清洗周期模型计算的人工最佳清洗周期清洗方式,所设计的机器人采用基于最佳清洗周期模型计算的机器人最佳清洗周期清洗方式,最佳清洗周期分别缩短了17.6、13.5 d,为16.5 d,年经济损失分别降低了74.18、70.74万元,为112.83万元,具有较高的经济性。

【参考文献】

[1] 崔永琴,孙家欢,肖建华.干旱地区大型光伏电站的光伏组件除尘技术研究现状及展望[J].太阳能,2021(12):11-25.

[2] 潘瞳,孙文磊,李红,等.光伏组件智能清扫机器人设计[J].太阳能学报,2021,42(7):146-151.

[3] 杨咏林,张天保,桂小宇,等.光伏组件清洗无人船系统在水上光伏电站中的应用[J].太阳能,2022(4):119-123.

[4] 张文帅,王帅,邬凯.积灰对光伏组件发电量影响及清灰周期规划[J].南方农机,2022,53(11):122-126.

[5] 林志鸿,曾飞,王哲,等.灰尘对光伏电站发电性能的影响[J].科技创新与应用,2022,12(12):90-93.

[6] 周猛,周义君,刘好.工程应用中的光伏组件输出功率衰减率评估[J].太阳能,2022(2):58-61.

[7] 张永伟.纳米自清洁薄膜在光伏电站中的应用[J].太阳能,2021(12):43-50.

[8] 吕玉坤,杨宇星,赵伟萍.低风速环境下光伏组件积灰特性模拟研究[J].电源技术,2021,45(6):801-804.

[9] 陈金鑫,潘国兵,欧阳静,等.自然降雨下光伏组件积灰预测方法研究[J].太阳能学报,2021,42(2):431-437.

[10] 宁会峰,程荣展,王伟志,等.积灰对光伏发电的影响及除尘效果实验研究[J].太阳能学报,2020,41(11):120-125.

[11] 张彦,马梓焱,袁成清,等.环境因素对光伏组件表面的损伤及其防护技术的研究现状[J].腐蚀与防护,2020,41(6):7-13.

[12] 江华.未来光伏发电技术的发展趋势预测[J].太阳能,2022(1):5-13.

[13] 谢路耀,莫晨飞,陈怡.基于并联光伏组件外特性的最大功率点跟踪方法[J].太阳能学报,2022,43(4):148-153.