浮动式气力卷膜装置作业过程仿真分析与试验

2023-08-07徐鹏庆赵武云史瑞杰宋学锋

徐鹏庆,戴 飞,赵武云,史瑞杰,王 锋,宋学锋

(甘肃农业大学机电工程学院,甘肃 兰州 730070)

马铃薯是我国第四大粮食作物,因其适应性强、高产稳产、营养齐全的特点,在世界范围内被广泛种植[1]。2021年我国马铃薯种植面积达到5.46×106hm2,总产量高达1.22×108t[2]。我国北方干旱马铃薯种植区为实现节水保墒、增产增收,广泛采用地膜覆盖栽培技术,然而由于残膜回收困难、易破碎、难降解,随着地膜使用量与使用面积的逐年增加,其带来的环境污染与土壤污染问题也日益严重[3]。因此,研发切实有效的残膜治理体系及配套作业机具成为当务之急[4]。现阶段,我国科技工作者针对马铃薯收获后田间残膜的回收作业研制了多种机具,并取得了一定进展[5]。其中,链条导轨式地膜回收机、马铃薯挖掘与残膜回收联合作业机、马铃薯挖掘与残膜回收一体机等机型能够同时实现薯块的挖掘与残膜的回收。但上述机具采用的机械式卷膜装置在作业过程中容易出现残膜堵塞、滞留现象,且每次初始卷膜必须由人工导入,费时费力,不利于卷膜作业的持续进行[6-8]。为解决上述机具在卷膜作业中存在的问题,甘肃农业大学北方特色作物生产机械化与农废资源化利用团队前期设计研发了一种马铃薯收获与气力辅助残膜回收联合作业机,其采用的浮动式气力卷膜装置利用离心风机产生的高速气流将地表的残膜吹送和引导进入装置内部,并缠绕至卷膜辊上,实现残膜的自动喂入与缠绕。该装置在作业过程中具有残膜回收率高、不易出现堵塞、滞留现象、含杂率低等显著的作业效果[9]。为进一步优化提升其作业性能,本研究基于浮动式气力卷膜装置的作业特点,结合先进技术手段与方法进行作业过程优化仿真分析与试验。

目前流体仿真的软件主要有Ansys Fluent、Ansys Cfx、Numeca、Flow Simulation等,其中Flow Simulation软件数据输入简洁、用户界面友好、模型输出准确,近年来被广泛应用于气力残膜回收机具作业过程的仿真分析中。李天文等[10]利用Flow Simulation软件对其设计的气力脱膜装置进行流场特性分析,得到了不同结构参数下吹气口压强与风速的分布特征。本文拟采用该软件依托课题组前期研究成果建立浮动式气力卷膜装置内部流场模型,进一步探讨影响卷膜效果的因素,提升该装置低含杂残膜回收作业性能。

1 浮动式气力卷膜装置结构及工作原理

1.1 结构组成与工作原理

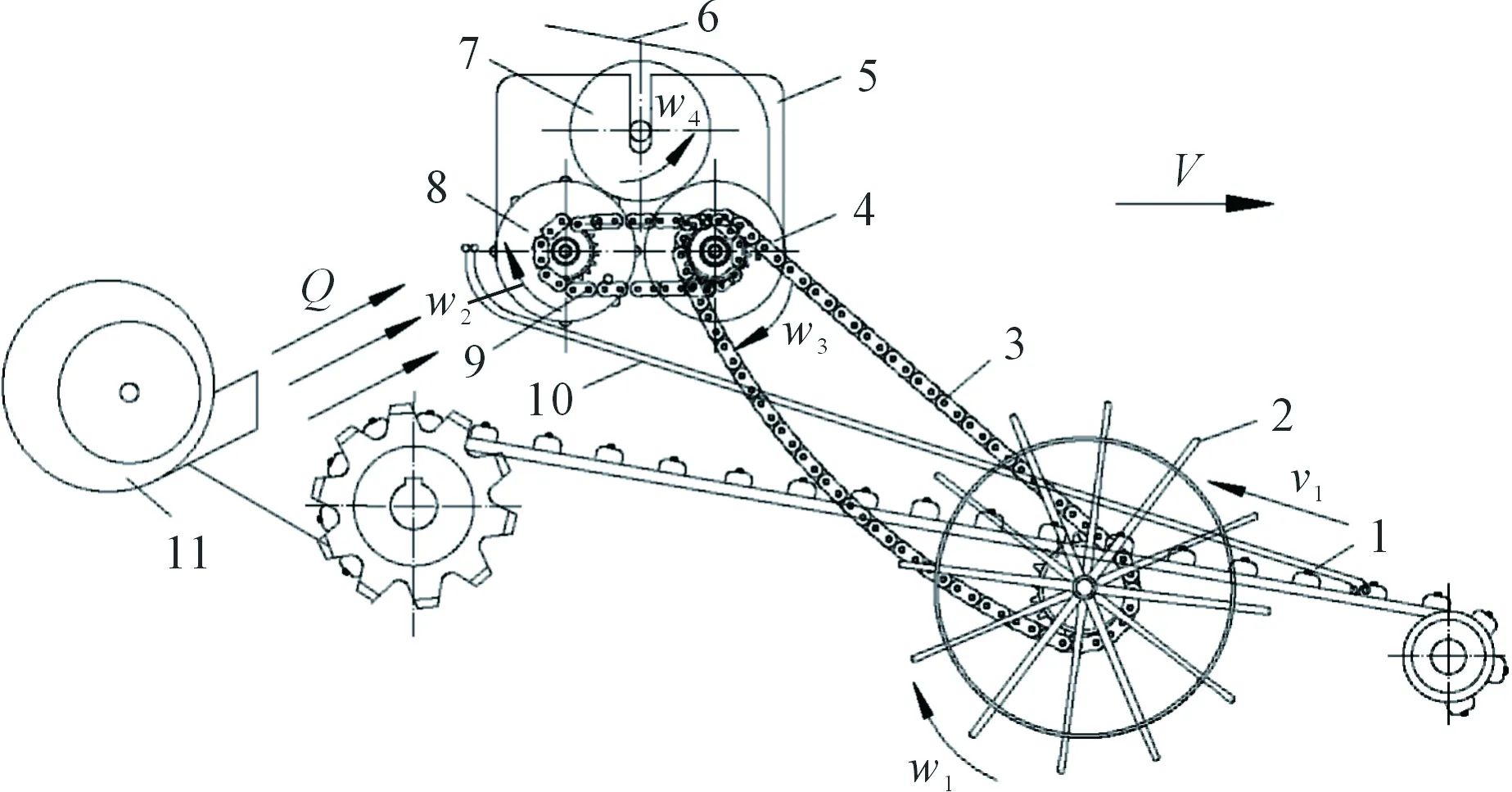

浮动式气力卷膜装置结构如图1所示,装置安装在土薯抖动升运装置上端,主要由卷膜辊、卷膜驱动辊、卷膜从动辊、气流导膜板、支撑架、升运导膜杆和离心风机等组成。

1.升运链;2.地轮;3.链条I;4.卷膜驱动辊;5.浮动滑槽架;6.气流导膜板;7.卷膜辊;8.卷膜从动辊;9.链条II;10.升运导膜杆;11.离心式风机1. Lift chain; 2. Earth wheel; 3. Chain I; 4. Film roll;5. Floating chute frame; 6. Air flow guide plate;7. Roll film; 8. Roll film driven roller; 9. Chain II;10. Lifting guide rod; 11. Centrifugal fan

田间作业时,马铃薯挖掘与残膜回收一体机由拖拉机牵引,拖拉机后输出轴提供动力,经挖掘铲挖掘后的“膜-土-薯”复合体输送至升运链下部;在升运链轮和抖动轮的共同作用下,复合体不断上升并分层,其中较大的土块在上升过程中被抖动破碎后通过升运链滑落,马铃薯上升至升运链末端后在重力作用下落入下一道收获工序。而田间残膜因其质量轻、连片状的特性会被抖动至复合体的最上层,当其运移至升运导膜杆部件时,在后续物料的推挤作用下会沿着升运导膜杆斜向上运移,残膜运移至升运导膜杆末端的弧形脱膜齿附近时,会受到下侧安装的离心风机所产生的高速气流的作用,使残膜紧贴在卷膜从动辊表面,同时在其表面设置的8组螺纹杆的摩擦牵引下,将残膜及时抓取并运移进入浮动式气力卷膜装置。

1.2 作业过程分析

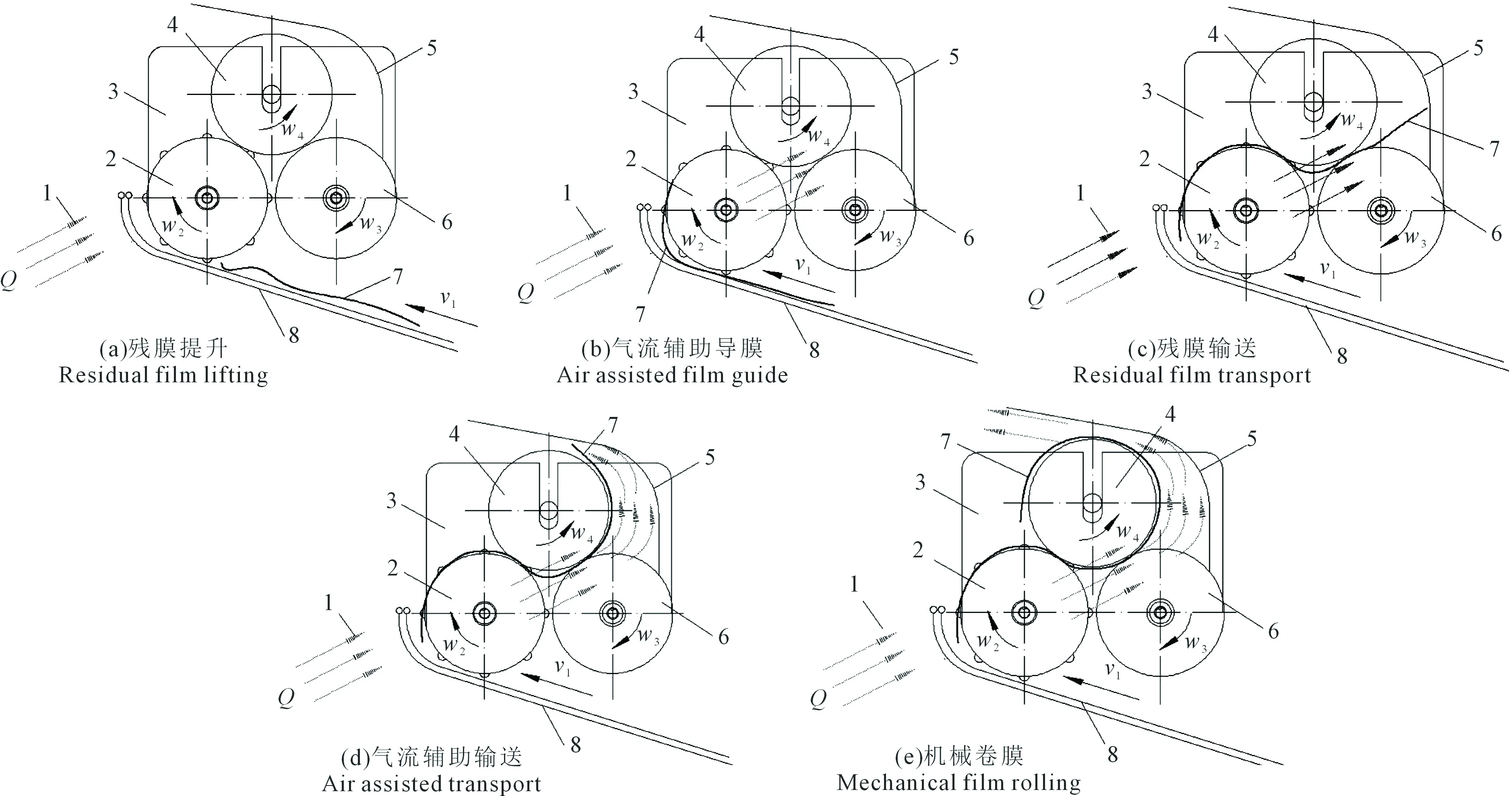

气力卷膜装置作业过程如图2所示,作业时,地轮顺时针转动,通过链条带动卷膜驱动辊与从动辊顺时针转动,卷膜辊在自身重力以及弹簧预紧力的作用下被紧压在卷膜驱动辊与卷膜从动辊上,并在摩擦力驱动下逆时针转动。当卷膜从动辊在气流的辅助下连续将残膜运移进入浮动式气力卷膜装置内时,斜向上的气流会在水平方向上产生气流分量,吹送并引导残膜穿过卷膜辊底部到达导膜板与卷膜主动辊交界处的闭合区域,同时进入该区域的高速气流由于受到导膜板的导向作用会沿着导膜板下表面流出卷膜装置。由于导膜板的弧线与卷膜辊外轮廓基本保持一致且二者距离适中,因此残膜会在卷膜辊的带动及气流的辅助导向下连续地缠绕在卷膜辊上。

为在后续的浮动式气力卷膜装置内部流场仿真试验中表示不同参数组合下装置卷膜效果的优劣,本文根据装置实际工作过程,选取如图3所示的v1、v2和v3这3个位置处速度的测量值作为残膜回收指标来综合评价装置的残膜回收效果。

v1为卷膜从动辊前侧竖直方向气流速度,该速度方向的气流是由离心风机产生的高速气流受到卷膜从动辊表面的阻挡后,部分气流改变方向所产生;该方向的气流会将裹挟在残膜中的土壤等杂质去除,但是当残膜进入卷膜装置时会阻碍其吸附在卷膜从动辊上,使得升运导膜杆上的残膜无法被卷膜从动辊上及时抓取,残膜回收作业过程中会出现残膜堵塞现象,降低整机作业效率;综合考虑其影响结果,发现速度v1相对小一点卷膜效果更佳。v2为卷膜辊底部水平方向气流速度,该速度方向的气流是进入浮动式气力卷膜装置的气流受到卷膜辊与卷膜从动辊的作用后,在该方向产生的气流分量;当残膜被卷膜从动辊运移至卷膜辊底部时,该方向的气流会在此处产生负压,从而引导和吹送残膜向前运动,避免了机械卷膜中常出现的残膜堆积现象,因此速度v2越大越有利于残膜回收。v3为导膜板下表面气流速度,该方向的气流是由进入装置的气流受到导膜板的折射与引流作用所产生;该方向的气流会吹送残膜沿着卷膜辊切线方向缠绕,同时使得残膜在卷膜辊上缠绕紧密,因此,该方向气流速度越大作业效果越好。

1.风机气流;2.卷膜从动辊;3.浮动滑槽架;4.卷膜辊;5.气流导膜板;6.卷膜驱动辊;7.田间残膜;8.升运导膜杆1. Fan airflow; 2. Roll film driven roller; 3. Floating chute frame; 4. Roll film;5. Air flow membrane guide plate; 6. Film driving roller; 7. Field mulch; 8. Lift membrane guide rod

图3 评价指标选取位置

根据浮动式气力卷膜装置的工作原理与过程可知,影响装置卷膜效果的因素较多。其中卷膜装置内气流的流向、分布、流速、残膜的喂入量等因素对卷膜效果具有决定性作用,同时需要考虑卷膜辊旋转时对装置内流场产生的扰动。因此本试验选定离心风机的安装角度(进入气力卷膜装置内气流流向)、入口气流速度以及卷膜辊的转速为影响因素。在仿真试验中,首先通过单因素试验确定各因素的范围值,然后采用响应面法设计试验,通过流体仿真试验确定并优化工作参数[11]。

2 建立模拟流场模型

为探究浮动式气力卷膜装置相关结构参数的改变对其内流场变化的影响规律,同时得到卷膜效果最佳的参数组合,本文运用SolidWorks建立三维模型并利用其附带的CFD插件Flow Simulation进行装置模拟流场仿真试验[12]。

2.1 几何建模

浮动式气力卷膜装置在实际工况下其流场应为外部流场,然而,本仿真试验为了考虑流体在固体壁面上的流动情况采用内部流场,在浮动式气力卷膜装置模型外创立封闭区域(长、宽、高分别为1 140、706、466 mm)。为模拟田间实际卷膜作业,在建模时将卷膜辊向上升起15 mm(图4a,见313页)。在迭代计算前需要对流场模型进行气密性检查,即通过模型检查工具检查模型是否完全封闭以及装配体各零部件之间是否存在无效接触,然后使用封盖功能封闭模型的出口。由于卷膜辊相对于气流导膜板为旋转区域,将卷膜辊旋转区域定义为一个部件,在该部件上指定旋转条件并采用旋转坐标系进行计算,在后续仿真试验中,根据试验组号定义不同的旋转速度[13]。模型中的其余流动采用局部坐标系计算。

2.2 网格划分

如图4b所示,SolidWorks Flow Simulation插件会将计算域切片化处理,并进一步细分为长方体网格从而产生大量计算网格。之后为了得到较为精确的气流轨迹,网络单元格会再次细分,生成离散与时间相关的Navier-Stokes方程组,并根据生成的单元格求解[14]。权衡所需的求解精度,通过试错法设置初始网格级别来生成合适的单元格数量。

2.3 设定边界条件

边界条件和项目目标是控制计算有解和收敛目标的先决条件。按照浮动式气力卷膜装置实际工作环境设置温度为25℃。如图4c所示的气流入口封盖内侧加载入口速度边界条件,根据试验组号设置速度值,其他封盖内侧加载环境压力作为边界条件。高速气流进入气力卷膜装置中,在气力卷膜板的导向作用下气流会围绕卷膜辊旋转,因此在该流场中存在湍流。根据经验,对于内部流场而言,当雷诺数Re>2 300时,流动一定为湍流,因此,本文采用标准k-e模型及默认定义量[15]。分别选取3组响应值测量表面作为表面参数选择面,选用静压、X、Y轴方向的平均速度和体积流量等表面参数作为分析参数。

图4 模拟流场建立过程

2.4 单因素仿真试验

为确定模型工作参数的范围,需要进行单因素仿真试验,根据装置作业原理以及残膜的相关物理特性参量,分别确定气流速度、卷膜辊转速以及风机安装角的试验取值范围。

2.4.1 离心风机气流速度范围确定 离心风机产生的高速气流主要使脱膜齿附近的残膜吸附在卷膜从动辊上,并对运移至浮动式气力卷膜装置内的残膜起吹送与引导作用,因此气流速度必须大于残膜的临界悬浮速度。临界残膜悬浮速度与残膜表面积的相关性很小,但是与残膜质量关系密切,相关系数r达到了0.985[16]。按照试验过程中升运导膜杆弧形脱膜齿处的残膜质量4.5~5.1 g计算,悬浮速度介于2.0~2.4 m·s-1,考虑作业机在田间实际工作情况,从升运链传输上来的残膜会裹挟土壤、薯秧等杂质,实际的气流速度需要高于残膜的悬浮速度,但不能过高,否则会增大消耗功率,同时导致尘土飞扬和工作环境恶化。综合考虑,风机气流速度需控制在2.4~4.0 m·s-1。

2.4.2 卷膜辊转速范围确定 作业时卷膜辊是在卷膜主动辊和卷膜从动辊的共同摩擦带动下逆时针转动,将由气流吹送进入卷膜装置内的残膜进行缠绕,是残膜回收作业过程中的关键部件之一,其转速大小直接影响到整机的作业质量。由于田间地膜经过长时间的风化已经老化,若转速过高可能造成其在回收过程中撕裂,同时会对气力卷膜装置内部流场产生大的扰动,使得装置内气流的流向发生改变,甚至产生旋涡,导致残膜从卷膜主动辊与卷膜从动辊间隙穿过,降低残膜回收效率。相反,若转速过低,则无法及时回收由气流吹送进入装置内的残膜,导致发生地膜滞留堵塞现象;因此在相同时间内地轮前进距离应与卷膜辊卷起的地膜长度一致[17]。即

(1)

式中,D为地轮直径(mm);d4为卷膜辊直径(mm);ω1为地轮旋转角速度(rad·s-1);ω4为卷膜辊旋转角速度(rad·s-1);t为机具前进时间(s)。

随着机具作业的进行,卷膜辊直径不断增大,但是卷膜辊在预紧弹簧的作用下始终与卷膜驱动辊、卷膜从动辊接触,因此三者的轮缘线速度相同,即

(2)

式中,d2为驱动辊直径(mm);d3为从动辊直径(mm);ω2为驱动辊转动角速度(rad·s-1);ω3为从动辊旋转角速度(rad·s-1)。

由链传动系统可知空载时:

(3)

式中,z1为地轮端链轮齿数;z2为卷膜驱动辊端链轮齿数。

所以,当整机作业速度介于1.8~3.2 m·s-1,即地轮转动角速度介于30~42 rad·s-1时,卷膜辊转动角速度介于15~21 rad·s-1。

2.4.3 风机安装角的确定 为使气力卷膜装置中气流对残膜达到较好的吹送与引导效果,在进行后续试验前需要通过单因素试验来获得风机安装角度的取值范围,按上文所述在Flow Simulation软件中建立流体模型,设置边界条件:离心风机气流速度为3.25 m·s-1,卷膜辊转速为15 rad·s-1。通过改变模型中气流进入角度,得到相应的气流轨迹和3个速度响应值的变化曲线(如图5、6所示,图5见313页)。

单因素试验表明,保持其他因素水平不变,风机安装角由5°增大至25°时,速度v1降低至1.5 m·s-1,速度v2降低至2.8 m·s-1,速度v3升高至1.6 m·s-1。这是由于风机安装角度的增大使得入口处的气流与卷膜从动辊的接触角减小,有效接触面积降低,受到卷膜从动辊表面的阻挡后流向竖直方向的气流量减少,同时穿过卷膜辊与卷膜从动辊间隙间的气流量也降低,从而使v1、v2降低;然而,入口处气流角度越大,对气流在导模板下表面的流动越有利,从而使v3升高。风机安装角由25°增大至35°时,v1降低至0.8 m·s-1,v2降低至2.3 m·s-1,v3降低至1.4 m·s-1。究其原因主要是风机安装角度的持续增大使得进入卷膜装置内的气流量减少,从而导致3个位置处的流速均降低。根据浮动式气力卷膜装置卷膜作业过程分析,速度v1较低时卷膜效果更佳,而速度v2和v3越大越有利于卷膜,因此可以通过图中符合要求的点来确定浮动式气力卷膜装置风机安装角的范围。通过分析,风机安装角度的最佳取值范围介于15°~35°。

3 数值模拟优化试验

3.1 BOX-Behnken试验设计

按照2.4节所述单因素试验所确定的作业参数范围,以风机安装角、气流速度和卷膜辊转速为自变量,以速度v1、v2、v3为响应值,依照 Box-Behnken试验设计原理,采用三因素三水平响应面分析方法,分别建立各因素与响应Y1、Y2和Y3之间的数学模型,并对各因素及其交互作用进行分析,各试验因素编码如表1所示。分别实施17组响应面分析试验,结果如表2所示,其中x1、x2、x3为试验因素编码值。应用Design-Expert 13.0软件进行数据处理分析[18-19]。

3.2 试验结果与分析

3.2.1 回归模型的建立及检验 数值模拟试验结果如表2所示,利用 Design-Expert 13.0软件对试验结果进行分析,分别获得Y1、Y2和Y3的二次回归模型:

(4)

(5)

(6)

式中,Y1为速度v1(m·s-1);Y2为速度v2(m·s-1);Y3为速度v3(m·s-1);x1为风机安装角编码水平值(°);x2为气流速度编码水平值(m·s-1);x3为卷膜辊转速编码水平值(m·s-1)。

表1 试验因素水平编码表

表2 试验方案与结果

3.2.2 回归方程方差分析 对上述二次回归模型进行方差分析和回归系数显著性检验,依照速度v1模型响应曲面方差分析可知,回归模型P<0.01,表明获得的速度v1二次回归模型极其显著;失拟项P>0.05,失拟不显著,说明模型所拟合的二次回归方程与数值模拟试验结果相符合,能正确反映从动辊表面竖直方向气流速度v1与x1、x2和x3之间的关系,回归模型可以较好地对优化试验中各种试验结果进行预测。其中模型的一次项x1、x2、x3的影响均极显著;交互项x1x2影响极显著,x1x3、x2x3影响均不显著;二次项x12影响极为显著,x22影响较为显著,x32的影响不显著。根据模型各因素回归系数的大小,可得到各因素对响应Y1的影响顺序为x1>x2>x3,即风机安装角>入口气流速度>卷膜辊转速。

依照速度v2模型响应曲面方差分析可知,回归模型P<0.01,表明获得的速度v3的二次回归模型极其显著;失拟项P>0.05,说明模型所拟合的二次回归方程与数值模拟试验结果相符合,能正确反映响应Y2与x1、x2和x3之间的关系,回归模型可以较好地对优化试验中各种试验结果进行预测。其中模型的一次项x1、x2的影响均极为显著,x3的影响较为显著;交互项x1x2、x1x3的影响较为显著,x2x3的影响不显著;二次项x12、x22、x32的影响均不显著。根据模型各因素回归系数的大小,可得到各因素对响应Y2的影响顺序为x2>x1>x3,即入口气流速度>风机安装角>卷膜辊转速。

依照速度v3模型响应曲面方差分析可知,回归模型P<0.01,表明获得的速度v3的二次回归模型极其显著;失拟项P>0.05,说明模型所拟合的二次回归方程与数值模拟试验结果相符合,能正确反映响应Y3与x1、x2和x3之间的关系,回归模型可以较好地对优化试验中各种试验结果进行预测。其中模型的一次项x1、x2影响均极为显著,x3影响较为显著;交互项x1x2、x1x3影响较为显著,x2x3影响不显著;二次项x12、x22影响均不显著,x32的影响极为显著。根据模型各因素回归系数的大小,可得到各因素对响应Y3的影响顺序为x1>x2>x3,即风机安装角>入口气流速度>卷膜辊转速。

3.2.3 模型交互项的解析 为了分析试验因素不同交互水平对各指标的相对影响程度,根据得到的二次回归模型,分别绘制气流速度、风机安装角、卷膜辊转速三因素不同交互水平对3个响应指标影响显著的响应曲面图[20-21]。

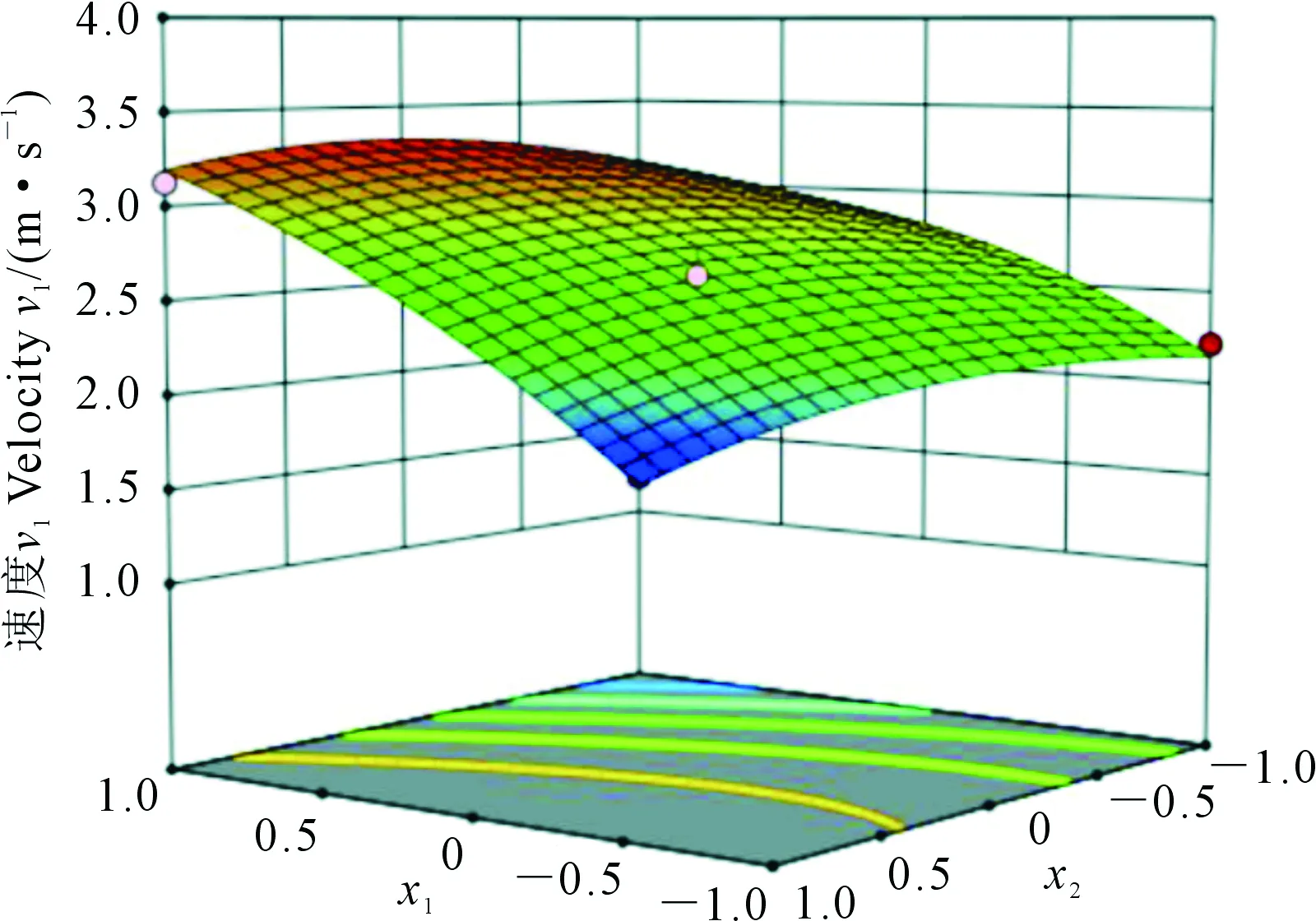

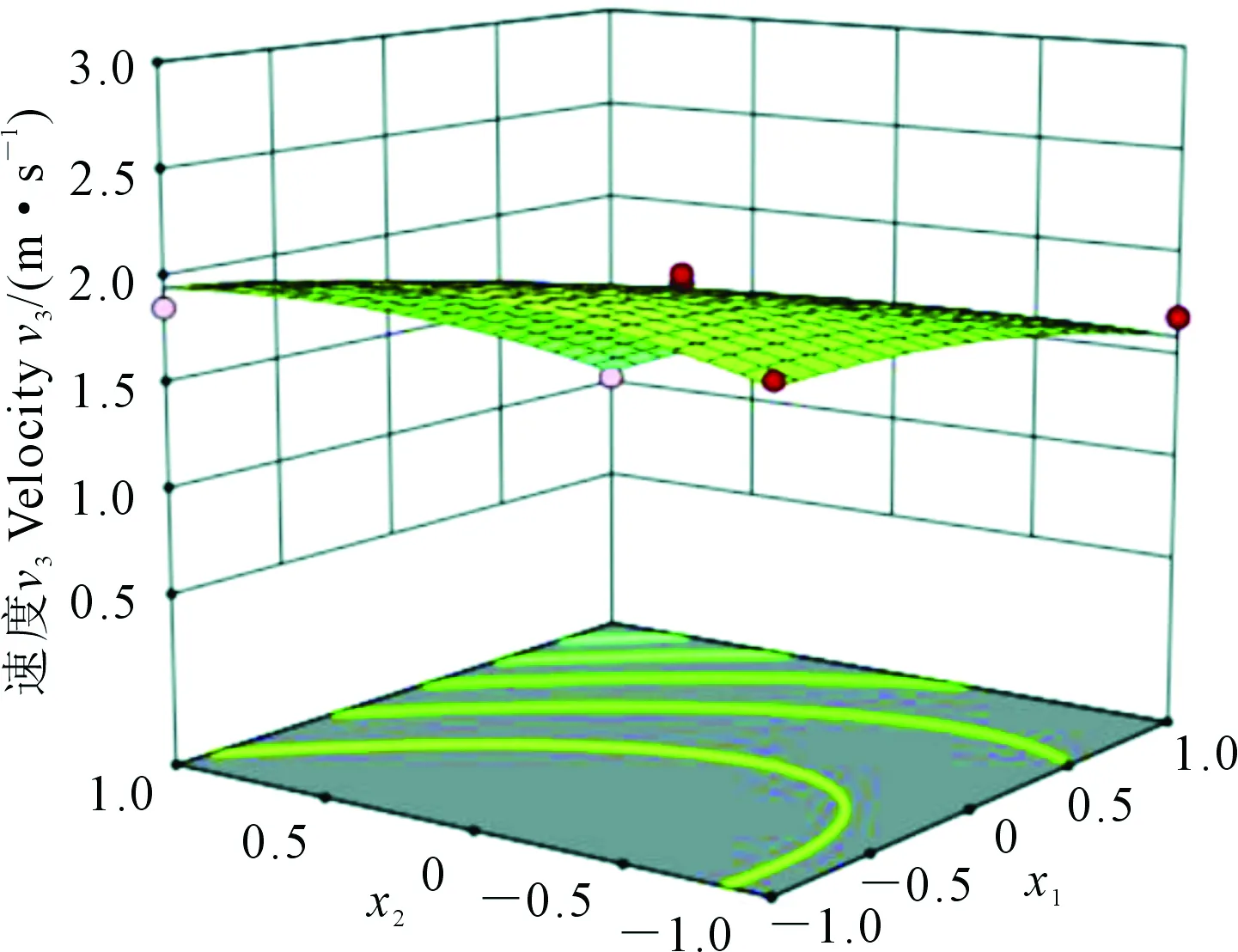

响应曲面的形状能够反映出交互因素作用的强弱[22],由图7等高线密度与响应曲面形状可以看出,风机安装角与气流速度交互作用对速度v1的影响极为显著。当气流速度为3.2 m·s-1,风机安装角由5°向35°逐渐增大时,速度v1呈现不断降低的趋势。这主要是由于风机安装角增加,入口处的气流与卷膜从动辊接触面积不断降低,使得该位置处总气流量降低。风机安装角降低至25°后,随着风机安装角与流速的增大,速度v1降低至1.0 m·s-1,此时气流流速的增大无法补偿气流与卷膜从动辊接触面积降低所带来的流量减小。

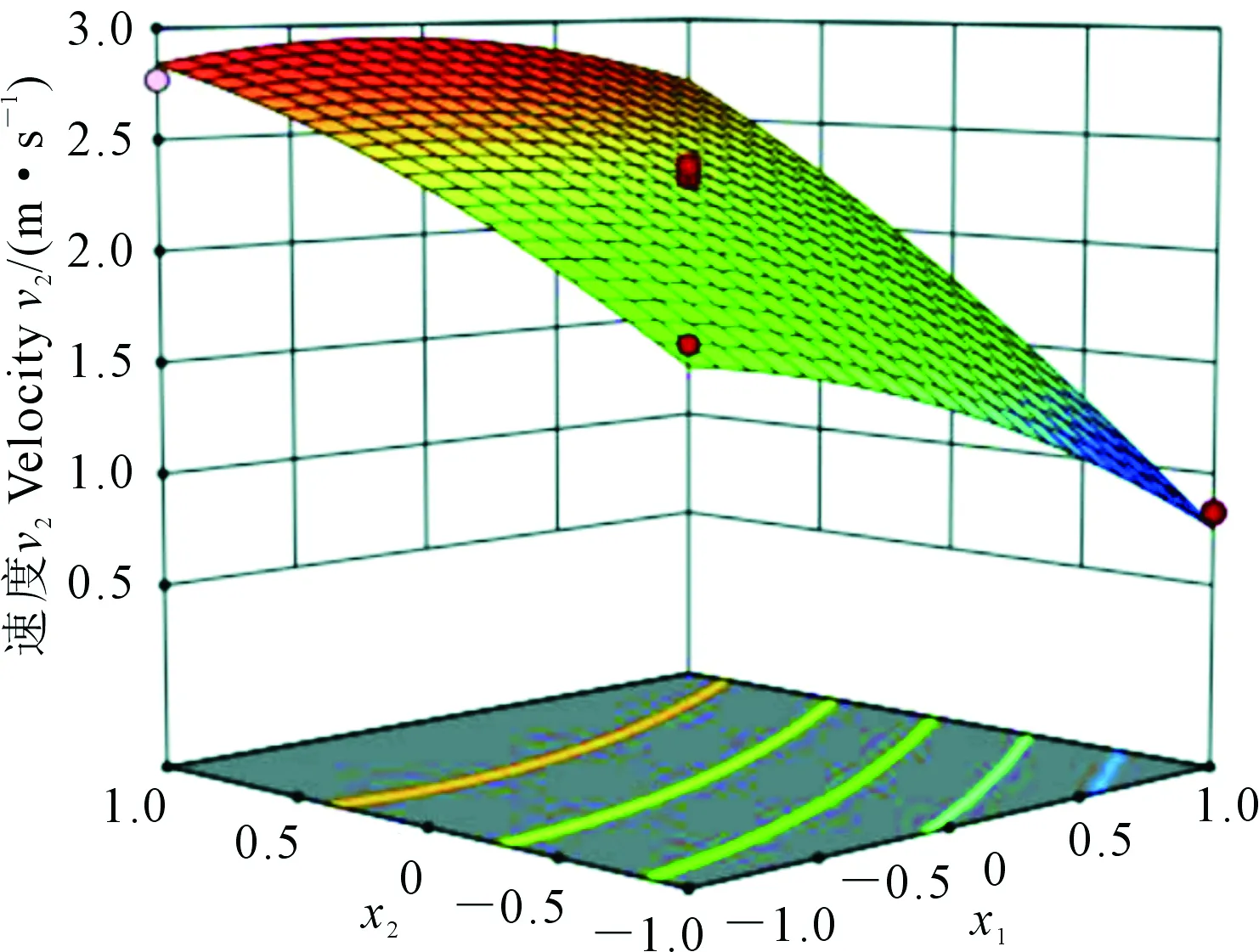

由图8可以看出,风机安装角与气流速度交互作用对速度v2的影响较为显著。速度v2为气流入口速度的余弦值,其大小受入口速度与角度的共同影响,同时也受卷膜辊与卷膜从动辊间隙的影响。当气流速度固定在某一水平,风机安装角由5°递增至35°时,速度v2呈现出持续降低的变化趋势;其中,风机安装角介于5°~20°时变化较慢,而介于20°~35°时变化较快。产生该现象的主要原因是当进入浮动式气力卷膜装置的残膜量恒定,风机安装角在一定范围内时,进入卷膜辊与卷膜从动辊间隙的气流量较大,此时气流速度与角度的变化对速度v2的影响较小。

图7 风机安装角度与气流速度交互作用对速度v1的影响

图8 风机安装角度与气流速度交互作用对速度v2的影响

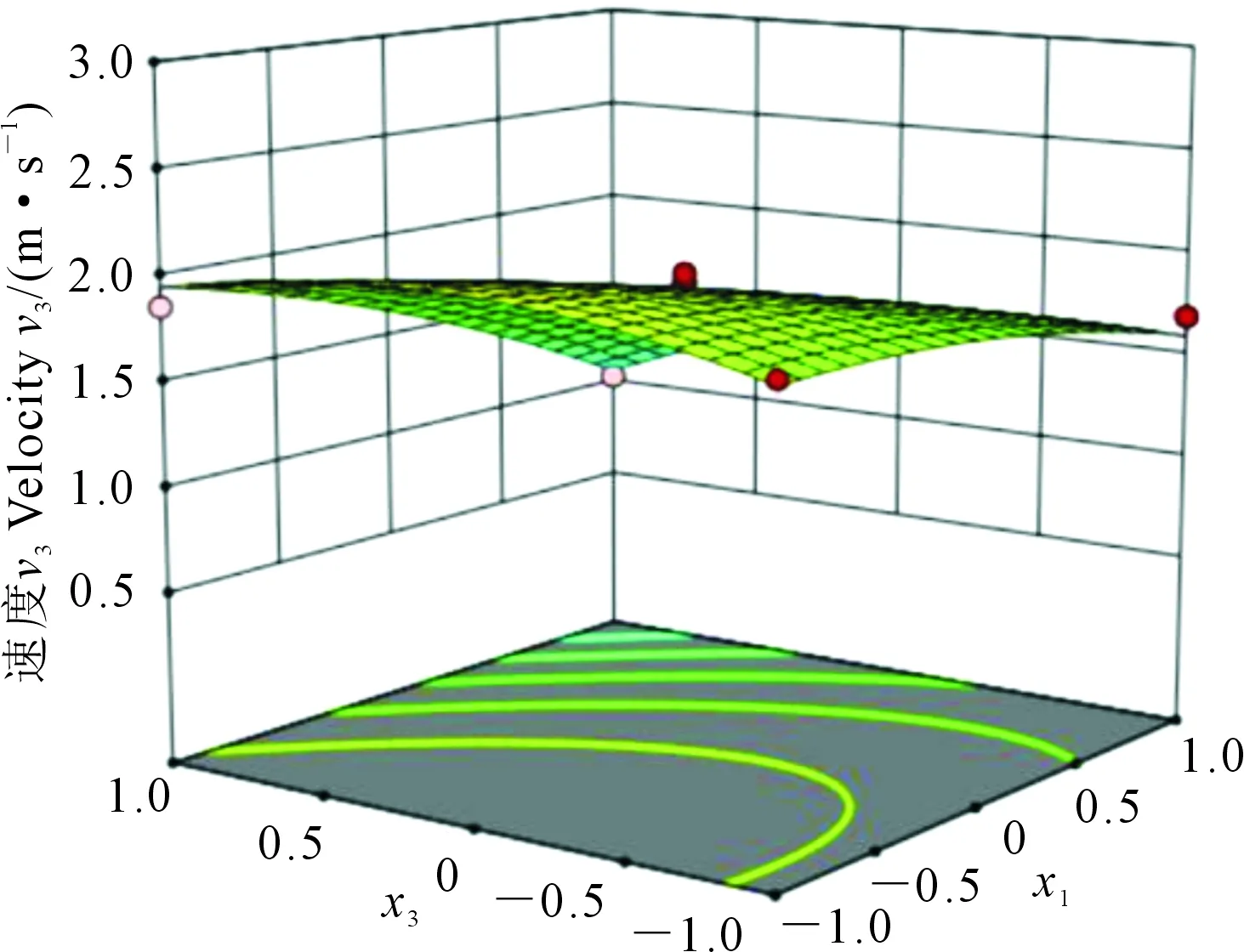

由图9可以看出,风机安装角与气流速度交互作用对速度v3的影响较为显著。当气流速度为3.2 m·s-1,风机安装角由5°向35°递增时,速度v3先增大后降低。出现该现象的主要原因是入口气流速度一定时,入口处气流角度越大,对气流在导模板下表面的流动越有利,因此速度v3升高;当风机安装角增大至20°后进入卷膜装置内的气流量减少,使得v3降低。

由图10可以看出,气流速度与卷膜辊转速的交互作用对速度v3的影响较为显著。导膜板与卷膜辊形成的空间区域随着导膜板的弧线其体积不断减小,因此该区域气流量小但是流速v3较大,卷膜辊转动对该区域流场的扰动就更加明显,当气流速度为4 m·s-1,卷膜辊转速由15 rad·s-1向21 rad·s-1递增时,速度v3先增大后降低。出现该现象的主要原因是入口气流速度一定时,卷膜辊的低速转动会带动导膜板位置处气流速度增加,当转速过高时,卷膜辊前侧会产生速度向下的气流,该方向气流使得进入卷膜辊与卷膜从动辊间隙的气流量减少,导致速度v3降低。

3.2.4 最优工作参数确定 根据二次回归模型结果与响应面分析,为进一步提升气力卷膜装置的作业性能,以风机安装角(x1)、入口气流速度(x2)和卷膜辊转速(x3)为自变量,以速度v1最小、速度v2最大和速度v3最小为优化指标,在各试验因素水平约束条件下,建立性能指标全因子二次回归方程,进行目标优化与最优工作参数确定[23]。

(7)

其中

(8)

用Design-Expert软件中的优化求解器对回归方程模型(4)、(5)、(6)进行目标(7)下的优化求解,最终得到优化试验指标Y1、Y2、Y3分别为2.78、2.29、1.94 m·s-1;最优工作参数:风机安装角33°、入口气流速度3.50 m·s-1、卷膜辊转速17 rad·s-1。

以因素水平试验3、11为例对比一般工作参数与最优工作参数下浮动式气力卷膜装置内部流场仿真模拟结果。由所得气流轨迹图(图11)可知,在一般工作参数下,进入装置内的气流量少、流速低,使得残膜无法及时缠绕在卷膜辊上,导致装置内产生残膜的堵塞与滞留,同时部分气流轨迹与残膜在装置内的运移轨迹不重合,气流穿过卷膜主动辊与卷膜从动辊的间隙,会使进入装置内的残膜重新落回至导膜杆,降低残膜回收效率。在最优工作参数下,气流轨迹与装置设计的残膜运移轨迹重合,在装置内无其他轨迹,气流在卷膜辊周围分布均匀,流速稳定,且气流冲击区域集中在卷膜从动辊最下端至卷膜辊中部区域,无效气流量少,整机能耗降低。

4 田间验证试验

为进一步验证在最优参数组合下浮动式气力卷膜装置的作业性能,在甘肃省定西市安定区香泉镇进行了整机的田间工作性能试验。试验地土壤为黄绵土,含水率为13.6%,马铃薯种植品种为‘大西洋’,种植方式为大垄双行覆膜栽培种植模式,使用0.01 mm厚的黑色地膜,宽度为1 200 mm。按照样机预期优化目标,参照国家行业标准GB/T25412-2021《残地膜回收机》和NY/T648-2002《马铃薯收获机质量评价技术规范》[24-25]所规定的试验方法进行整机的田间作业性能验证,试验如图12所示。

随机选取试验小区,测试区域长度为30 m。每次试验结束后,将卷膜辊上的残膜卸下,分离出残膜与杂质,用电子秤分别测量残膜和杂质的质量,计算出残膜回收率和含杂率作为评价指标,取10次试验的平均值作为试验结果[26-27]。计算方法如下:

(9)

式中,Z1为残膜回收率(%);Z2为含杂率(%);m0为试验小区回收到卷膜辊上残膜中杂质质量(g);m1为试验小区未回收残膜质量(g);m2为试验小区缠绕在卷膜辊上残膜质量(g)。

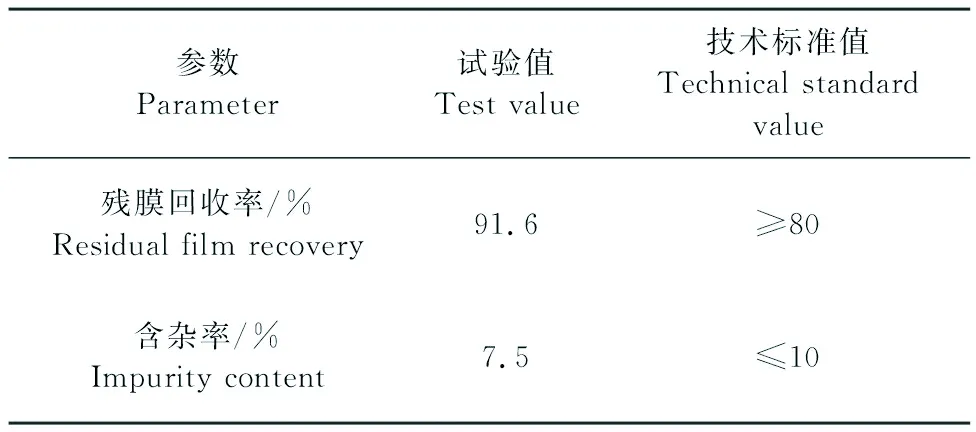

整机田间试验结果如表3所示,优化浮动式气力卷膜装置相关参数后,马铃薯收获与气力辅助残膜回收联合作业机残膜回收率(91.6%)、含杂率(7.5%)均达到国家与行业要求。

表3 整机性能试验结果

试验验证过程中发现,优化参数后的浮动式气力卷膜装置在挖掘薯块时可及时回收残膜,残膜进入卷膜装置平稳顺畅,残膜在卷膜辊上缠绕紧密且在回收的残膜中含杂较少。入口处的气流与卷膜辊和卷膜从动辊的接触面积较大,减小了卷膜装置的气流损耗量,从而降低了离心风机的功率损耗。同时流向作业机前端的气流速度降低,不会扬起大量尘土,极大改善了驾驶者的作业环境。结果表明,在该优化工作参数条件下,浮动式气力卷膜装置能够按照设计要求完成马铃薯收获后的残膜回收作业,回归模型可靠。

图9 风机安装角度与气流速度交互作用对速度v3的影响

图10 气流速度与卷膜辊转速交互作用对速度v3的影响

图11 卷膜气流轨迹对比

图12 田间验证试验

5 结 论

1)针对浮动式气力卷膜装置的作业特点,建立气力卷膜装置内部气流场模型,分析得出评价卷膜辊卷膜效果的3个关键位置处的气流速度值作为响应指标。结合马铃薯收获与残膜回收的农艺要求,应用SolidWorks Flow Simulation软件建立浮动式气力卷膜装置内部流场模型,分析了影响残膜回收效果的3个关键因素(离心风机安装角度、入口气流速度和卷膜辊转速),确定了入口气流速度(2.4~4.0 m·s-1)和卷膜辊转速(15~21 rad·s-1)范围,并采用单因素试验得出风机安装角度的最佳取值范围(15°~35°)。

2)结合Box-Behnken试验设计原理,采用三因素三水平响应曲面分析法,进行不同工作参数组合下浮动式气力卷膜装置作业仿真试验,借助Design-Expert 13.0软件获得从动辊表面竖直方向气流速度、卷膜辊表面水平方向气流速度和导膜板下表面气流速度的二次回归模型;分析了离心风机安装角、入口气流速度和卷膜辊转速对3组速度响应值的影响,得到浮动式气力卷膜装置的最优工作参数组合,即风机安装角33°、气流速度3.50 m·s-1、卷膜辊转速17 rad·s-1。

3)以整机的残膜回收率和含杂率作为评价指标,通过田间试验验证所得的浮动式气力卷膜装置最优工作参数,发现优化后的作业机残膜回收率(91.6%)、含杂率(7.5%)均达到国家与行业要求,表明仿真试验结果合理,该流体模型能够准确模拟相关作业效果,所得的最优工作参数组合可为气力卷膜装置的设计提供参考。