不同干燥方式对杨梅果渣粉抗氧化活性和风味的影响

2023-08-07张赛丽房祥军吴伟杰陈杭君杨海龙郜海燕

张赛丽,房祥军,吴伟杰,高 原,陈杭君,杨海龙,郜海燕,*

(1.温州大学 生命与环境科学学院,浙江 温州 325035; 2.浙江省农业科学院 食品科学研究所,农业农村部果品产后处理重点实验室,浙江省果蔬保鲜与加工技术研究重点实验室,中国轻工业果蔬保鲜与加工重点实验室,浙江 杭州 310021)

杨梅(MyricarubraSieb. et Zucc.)分布于我国长江中下游地区,栽培历史悠久。浙江是杨梅的主产地之一,其栽培面积和产量均居全国之首[1]。东魁杨梅起源于浙江台州(黄岩),其果大汁多,风味独特,成熟于6—7月的高温多雨季节,不耐贮藏、保鲜期短[2]。加工是延长杨梅食用时间的重要方式,也可满足多样化的消费需求,产品包括杨梅酒、杨梅汁、杨梅酱、杨梅干、杨梅粉、杨梅蜜饯和杨梅罐头等[3-4]。

杨梅果渣是杨梅酒、杨梅汁等产品加工的副产物,含有丰富的酚类、糖类和膳食纤维等多种营养物质[5-6]。其中,酚类物质具有较强的清除自由基、抗氧化和降血糖功能[7]。杨梅多酚以黄酮为主,尤其是呈色物质花色苷含量最高[8]。杨梅果渣中的膳食纤维主要是不溶性膳食纤维,可吸附有害物质,促进肠道蠕动,具有特殊的口感,而可溶性膳食纤维,则具有降低胆固醇和血糖的功能[9]。若对杨梅果渣进行加工处理,能在一定程度上减轻其对环境造成的负担,还能生产具有价值的产品,延长产业链。夏其乐等[6]研究了杨梅果渣果酱加工工艺,而其他加工产品的研究较少。

干燥制成的果粉可降低水分含量,延长贮存期,也可减小产品体积,降低运输成本,还能作为辅料添加到食品中,提升营养和风味[4]。目前果渣粉主要的干燥方式有热风干燥、微波干燥、真空干燥和冷冻干燥[5,10-11]。不同干燥方式获得的产品性能各异,方忠祥等[5]研究发现:微波干燥和真空微波干燥处理杨梅渣比热风干燥速度快,总酚和花色苷保留率更高。Michalska-Ciechanowska等[11]研究发现,冷冻干燥黑果腺肋花楸渣比真空干燥具有更低的堆积密度和更高的花色苷含量,而真空干燥则具有更高的黄酮含量。Yook等[10]研究发现,冷冻干燥葡萄渣比热风干燥具有更高的红色度、总酚含量和花色苷含量,具有更强的总还原力和自由基清除能力。而Silva等[12]却发现,热风干燥葡萄渣比冷冻干燥具有更高的总还原力。喷雾干燥也可用于果汁粉的制备,Cheng等[13]发现,冷冻干燥后的杨梅粉,其总酚含量和花色苷含量比喷雾干燥更高。李伟等[4]发现,冷冻干燥相比于真空干燥能更好地保护杨梅粉色泽、风味和总酚含量。干燥全果粉方面,吴琼等[14]发现,冷冻干燥葛根粉的总酚含量、总黄酮含量、总还原力和自由基清除能力高于热风干燥和真空干燥。但Forero等[15]发现,热风干燥奎东茄的2,2’-氨基-2(3-乙基-苯并噻唑啉磺酸-6)铵盐[2,2’-amino-di (3-ethylbenzthiazoline sulphonicacid-6) ammonium salt,ABTS]自由基清除能力优于冷冻干燥。曹雪丹等[16]研究发现,杨梅果实50 ℃热风干燥时总糖含量最高,90 ℃干燥时总酸含量最高。肖尚月等[17]研究发现,真空干燥后蓝莓果实风味物质含量多于冷冻干燥和热风干燥。由此可见,为获得高品质的果渣粉产品,需要选用适宜的干燥方式。

本研究通过分析3种干燥方式(热风干燥、真空干燥和冷冻干燥)对杨梅果渣粉物理性质(堆积密度、溶解性和色泽)、抗氧化物质(总酚、总黄酮、总花色苷)、抗氧化能力[总还原力、1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH)自由基清除能力、ABTS自由基清除能力]、食用品质(总糖、总酸、膳食纤维、可溶性膳食纤维、不溶性膳食纤维)和挥发性风味的影响,以期为利用杨梅果渣开发果渣粉提供科学依据。

1 材料与方法

1.1 材料与试剂

1.1.1 材料

杨梅(东魁)于2021年6月25日采自浙江省台州市仙居县。采摘后4 ℃预冷1 h,低温运回浙江省农业科学院食品科学研究所实验室。挑选无病虫害、颜色大小相似、七至八成熟的杨梅果实(共计50 kg)进行后续试验。

1.1.2 仪器及设备

DGG-9070A电热恒温鼓风干燥箱(上海森信仪器有限公司);DZF-6050型真空干燥箱(上海精宏实验设备有限公司);Freezone冻干机(美国Labconco公司);JJ600电子天平(常熟市双杰检测仪器厂);CR-400手持色差仪(日本Konica minolta公司);UV-9000紫外可见分光光度计(上海元析仪器有限公司);877-Titrino plus酸碱自动滴定仪(瑞士Metrohm公司);CTongue电子舌(上海保圣实业发展有限公司);SPME萃取纤维(50/30 μm DVB/CAR/PDMS)(美国Supelco公司);Trace 1300-TSQ 9000气相色谱-质谱联用仪(美国Thermo公司);TG-624SILMS毛细管色谱柱(30 m×0.25 mm×1.40 μm)(美国Thermo公司)。

1.2 工艺流程

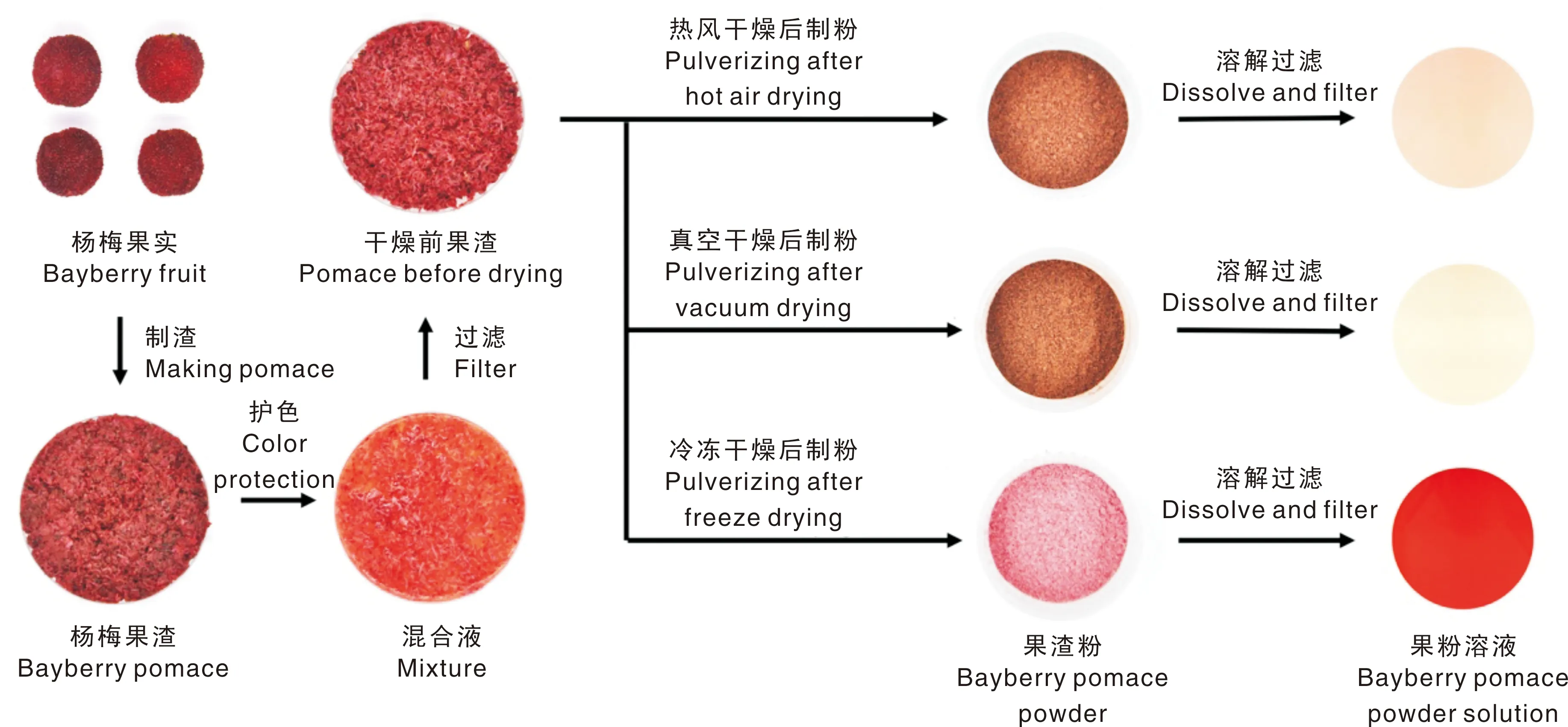

工艺流程见图1。鲜杨梅去核后,用4层纱布将水分榨干,得杨梅果渣。将果渣放入柠檬酸溶液(1%)进行护色。浸泡10 min后,过滤果渣,榨干多余水分。将样品平铺于托盘,分别进行干燥,干燥方式根据前人研究[4,16]并进行优化。热风干燥,于电热恒温鼓风干燥箱中50 ℃干燥;真空干燥,于真空干燥箱中50 ℃干燥(每隔8 h排干1次水汽);真空冷冻,于冻干机中-80 ℃干燥。干燥至水分低于8%后取出,磨粉,过80目筛,得杨梅果渣粉。将其密封贮存于干燥皿中。

图1 杨梅果渣粉工艺流程Fig.1 Technological process of bayberry pomace powder

1.3 物理性质的测定

1.3.1 堆积密度

参考李伟等[4]并稍作修改。10 mL量筒中加杨梅果渣粉振实至1 mL,称重。杨梅果渣粉的堆积密度表示为单位体积所含的质量(g·mL-1)。

1.3.2 溶解性

参考李伟等[4]并稍作修改。将单位体积的杨梅果渣粉称重后溶解于60 mL蒸馏水中,400 r·min-1匀速搅拌20 min后3 000 r·min-1离心5 min(4 ℃)。取洁净干燥的烧杯称重后加上清液10 mL,于电热恒温鼓风干燥箱中105 ℃烘干至恒重。计算上清液中所含的干物质占加入量的百分比。

1.3.3 色泽

参考Tas等[18]并稍作修改。将杨梅果渣粉平铺并压实,使用手持色差仪进行检测L*值(lightness,明度)、a*值(redness,红色度)、b*值(yellowness,黄色度)和h*值(hue angle,色调),并按式(1)计算C*值(chroma,饱和度):

(1)

1.4 抗氧化物质及抗氧化能力的测定

1.4.1 总酚

参考Chen等[19]并稍作修改。称取0.5 g杨梅果渣粉,加20 mL 50%甲醇溶液混匀,超声30 min。4 000 r·min-14 ℃离心10 min后,取100 μL上清液加入2 mL蒸馏水和900 μL福林-酚试剂混匀,静置3 min。加900 μL 10% Na2CO3溶液,混匀后35 ℃避光放置30 min。检测756 nm处的吸光度值。以没食子酸为标准品制作标准曲线,计算样品中总酚含量。

1.4.2 总黄酮

参考Bao等[8]并稍作修改。称取0.5 g杨梅果渣粉,加20 mL 50%甲醇溶液混匀,超声30 min。4 000 r·min-14 ℃离心10 min后,分别取2 mL上清液加0.5 mL 5% NaNO2混匀,放置5 min。加0.5 mL 10% Al(NO3)3后混匀,放置6 min。加4 mL 1.0 mol·L-1NaOH和3 mL 30%乙醇混匀,放置10 min,检测510 nm处的吸光度值。以芦丁为标准品制作标准曲线,计算样品中总黄酮含量。

1.4.3 花色苷

参考李伟等[4]并稍作修改。称取0.5 g杨梅果渣粉,加20 mL 50%甲醇溶液混匀,超声30 min。4 000 r·min-14 ℃离心10 min后,分别取0.5 mL上清液加1.5 mL 0.2 mol·L-1KCl-HCl溶液(pH值1)或1.5 mL 0.2 mol·L-1乙酸钠溶液(pH值4.5),放置30 min,检测510 nm和700 nm处的吸光度,并按式(2)计算花色苷含量(C,mg·g-1):

(2)

式(2)中:D=[D510-D700]pH1-[D510-D700]pH4.5,L为光程(1 cm),DF为稀释因子,V为最终体积(mL),ε为矢车菊-3-葡萄糖苷消光系数(26 900),m为样品质量(g),M为矢车菊-3-葡萄糖苷分子量(449.2)。

1.4.4 总还原力

参考Chen等[19]并稍作修改。称取0.15 g杨梅果渣粉,加8 mL 50%甲醇混匀,超声30 min。4 000 r·min-14 ℃离心10 min,吸1 mL上清液加1 mL 50%甲醇混匀后,取100 μL加4 mL FRAP溶液(0.1 mol·L-1pH 3.6乙酸盐溶液、10 mmol·L-1TPTZ溶液、20 mmol·L-1氯化铁溶液体积比10∶1∶1)后混匀,于37 ℃避光放置15 min。以抗坏血酸为阳性对照,检测593 nm处的吸光度值,结果表示为每克样品中抗坏血酸当量还原铁离子的能力(mg·g-1)。

1.4.5 ABTS自由基清除能力

参考Bao等[8]并稍作修改。称取0.5 g杨梅果渣粉,加40 mL 50%甲醇溶液混匀,超声30 min。4 000 r·min-14 ℃离心10 min后,取100 μL上清液加5.9 mL ABTS试剂(7 mmol·L-1ABTS溶液、2.5 mmol·L-1过硫酸钾溶液体积比1∶1)后混匀,放置10 min。以抗坏血酸为阳性对照,检测734 nm处的吸光度值,结果表示为每克样品中抗坏血酸当量清除ABTS自由基的能力(mg·g-1)。

1.4.6 DPPH自由基清除能力

参考Bao等[8]并稍作修改。称取0.5 g杨梅果渣粉,加60 mL 50%甲醇溶液混匀,超声30 min。4 000 r·min-14 ℃离心10 min后,取100 μL上清液加4 mL DPPH试剂(0.5 mmol DPPH、乙醇体积比1∶1)后混匀,避光放置30 min。以抗坏血酸为阳性对照,检测517 nm处的吸光度值,结果表示为每克样品中抗坏血酸当量清除DPPH自由基的能力(mg·g-1)。

1.5 食用品质的测定

1.5.1 总糖

参考Kim等[20]并稍作修改。称取0.2 g杨梅果渣粉加24 mL蒸馏水混匀。4 000 r·min-14 ℃离心10 min后,取3 mL上清液加1 mL 5%苯酚溶液和2 mL浓硫酸混匀,避光放置30 min。以蔗糖为标品,检测475 nm处的吸光度值。

1.5.2 总酸

参考周禹含等[21]并稍作修改。称取0.2 g杨梅果渣粉加10 mL蒸馏水混匀后超声30 min。吸取上清液1 mL定容至100 mL。使用酸碱自动滴定仪,根据滴定终点消耗0.05 mol·L-1NaOH的体积,并按式(3)计算可滴定酸度(T,%):

(3)

式(3)中:V0为吸取滴定用的样品体积,V为滴定时消耗的NaOH体积,m为样品质量。

1.5.3 膳食纤维

参考周劭桓等[9]并稍作修改。称取烘至恒重的杨梅果渣粉1 g,加入35 mL磷酸盐缓冲液(pH值6.5)混匀,再加1 mL 20 000 U的α-耐热淀粉酶,混匀后沸水浴30 min,冷却,调节pH值至7.5左右,加5.5 mg木瓜蛋白酶混匀,抽滤。将滤渣烘干至恒重,其占样品质量的百分比即为不可溶性膳食纤维含量(%)。滤液中加入200 mL 95%乙醇进行沉淀,抽滤后将沉淀烘至恒重,其占样品质量的百分比即为可溶性膳食纤维含量(%)。可溶性膳食纤维和不溶性膳食纤维的重量和占样品质量的百分比即为膳食纤维含量(%)。

1.5.4 电子舌分析

称取10 g杨梅果渣粉加200 mL蒸馏水混匀,超声15 min后抽滤,取15 mL上清液,使用电子舌进行主成分分析。

1.6 挥发性风味分析

参考徐磊等[22]并稍作修改,使用气质进行分析。称取0.3 g杨梅果渣粉,以1 μL 0.05%邻二氯苯为内标,装入样品瓶后密封。60 ℃水浴1 h后插入老化后的SPME萃取针,萃取10 min后插入250 ℃进样口,解吸3 min。以高纯氦为载气,流速为1 mL·L-1,不分流进样。离子源温度:250 ℃,传输线温度:250 ℃。升温程序:50 ℃,保持2 min,从10 ℃·min-1升至250 ℃,保持2 min。使用全扫描模式,电离方式:EI,扫描范围:35.00~400.00 u。所有化合物均通过NIST库进行比对分析,并根据内标浓度与峰面积的比值进行定量。

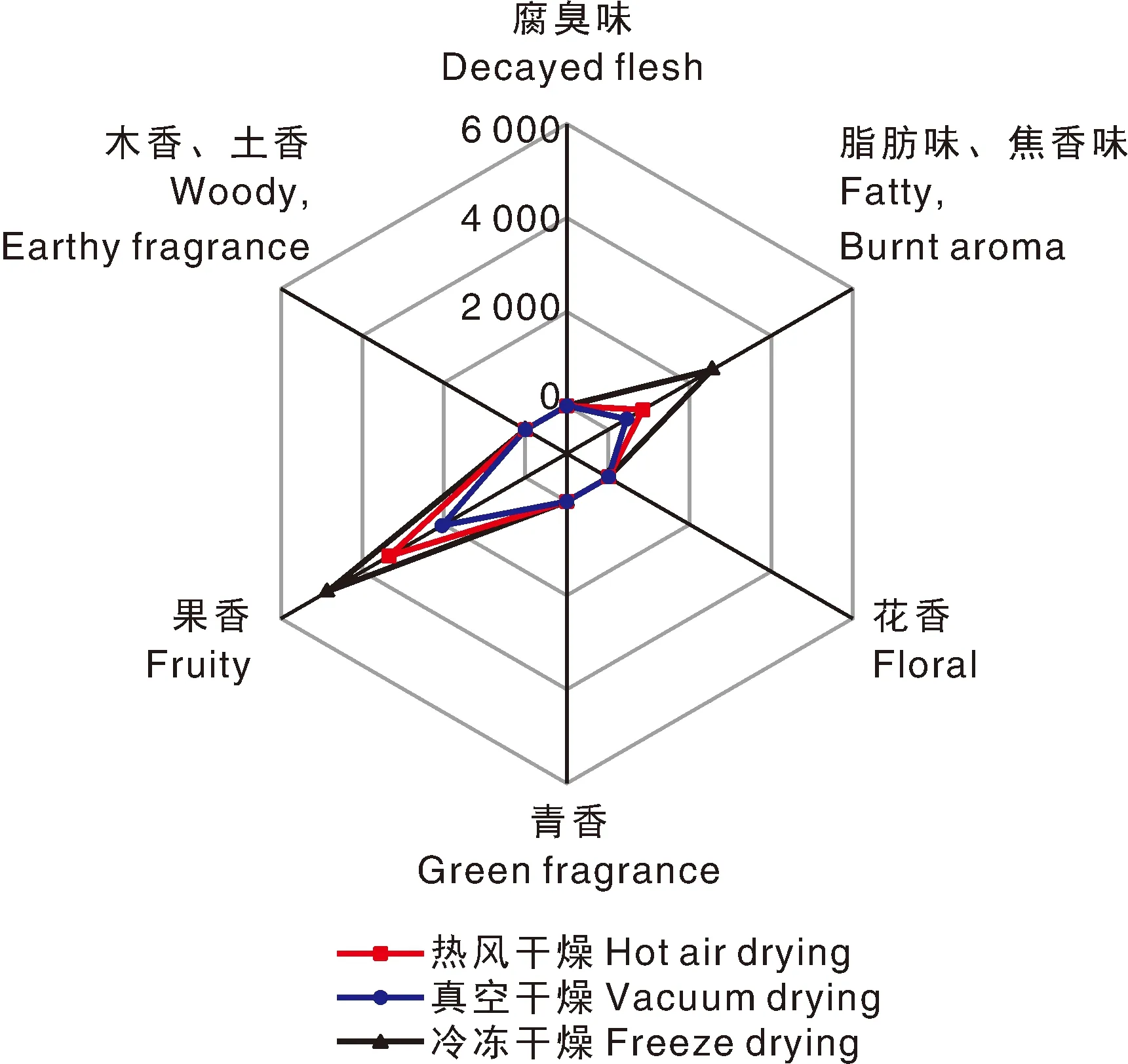

根据各风味物质的浓度与其阈值的比值,得气味活度值(OAV),并根据各风味物质的气味将其分类为腐臭味、木香、土香、果香、青香、花香、脂肪香、焦香味等。

1.7 数据分析

所有试验均重复3次。使用SPSS 26.0软件进行单因素方差分析。对有显著(P<0.05)差异的,采用Duncan法进行多重比较。

2 结果与分析

2.1 不同干燥方式对杨梅果渣粉物理性质的影响

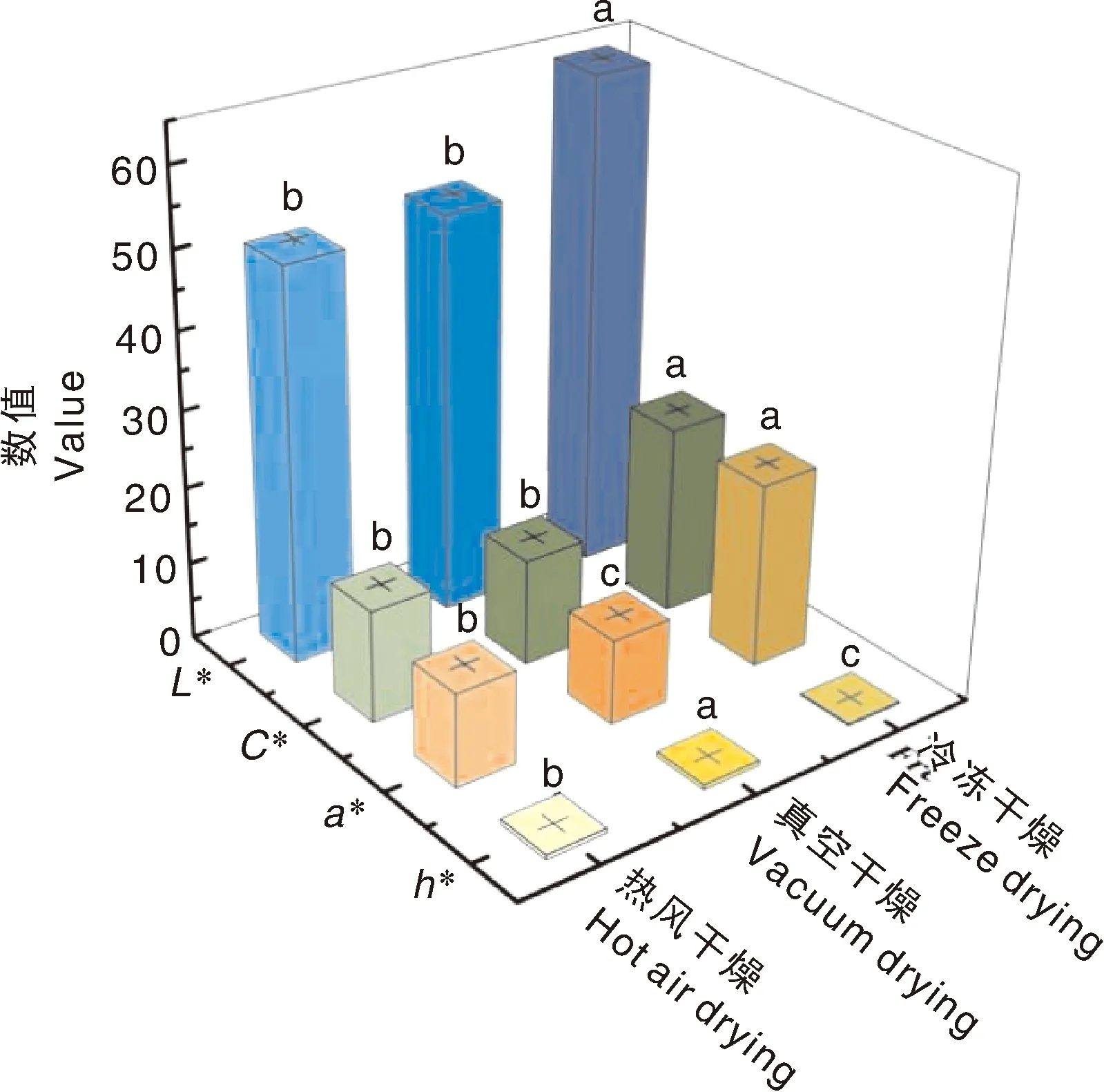

3种干燥方式下杨梅果渣粉的溶解度没有显著差异,但堆积密度差异较大(表1)。其中,热风干燥最高(0.63 g·mL-1),其次为真空干燥(0.58 g·mL-1),冷冻干燥最低(0.07 g·mL-1)。色泽方面(图2),冷冻干燥L*值、a*值和C*值最高,分别为64.12、23.84和24.39,h*值(色调)最低为0.58。热风干燥与真空干燥在L*值和C*值上无显著差异,但热风干燥具有较高的a*值(12.06)和较低的h*值(0.59)。

表1 不同干燥方式对杨梅果渣粉物理性质的影响

不同处理间没有相同小写字母表示差异显著(P<0.05)。下同。The bars without the same lowercase letters among different treatments show significant difference (P<0.05). The same as below.图2 不同干燥方式对杨梅果渣粉色泽的影响Fig.2 Effect of different drying methods on color of bayberry pomace powder

2.2 不同干燥方式对杨梅果渣粉抗氧化物质及抗氧化能力的影响

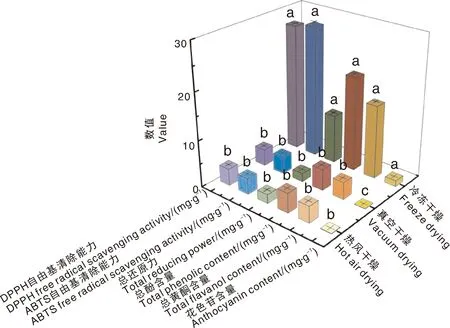

3种干燥方式中冷冻干燥的抗氧化物质含量及抗氧化能力均最高(图3)。其中,总酚含量为20.05 mg·g-1、总黄酮含量为15.55 mg·g-1、总花色苷含量为1.27 mg·g-1、DPPH自由基清除能力为26.96 mg·g-1、ABTS自由基清除能力为27.80 mg·g-1和总还原力为10.45 mg·g-1。真空干燥与热风干燥仅在花色苷含量上有显著差异,其中热风干燥相对较高,为0.05 mg·g-1。

图3 不同干燥方式对杨梅果渣粉抗氧化物质及抗氧化能力的影响Fig.3 Effect of different drying methods on antioxidant substances and capacity of bayberry pomace powder

2.3 不同干燥方式对杨梅果渣粉食用品质的影响

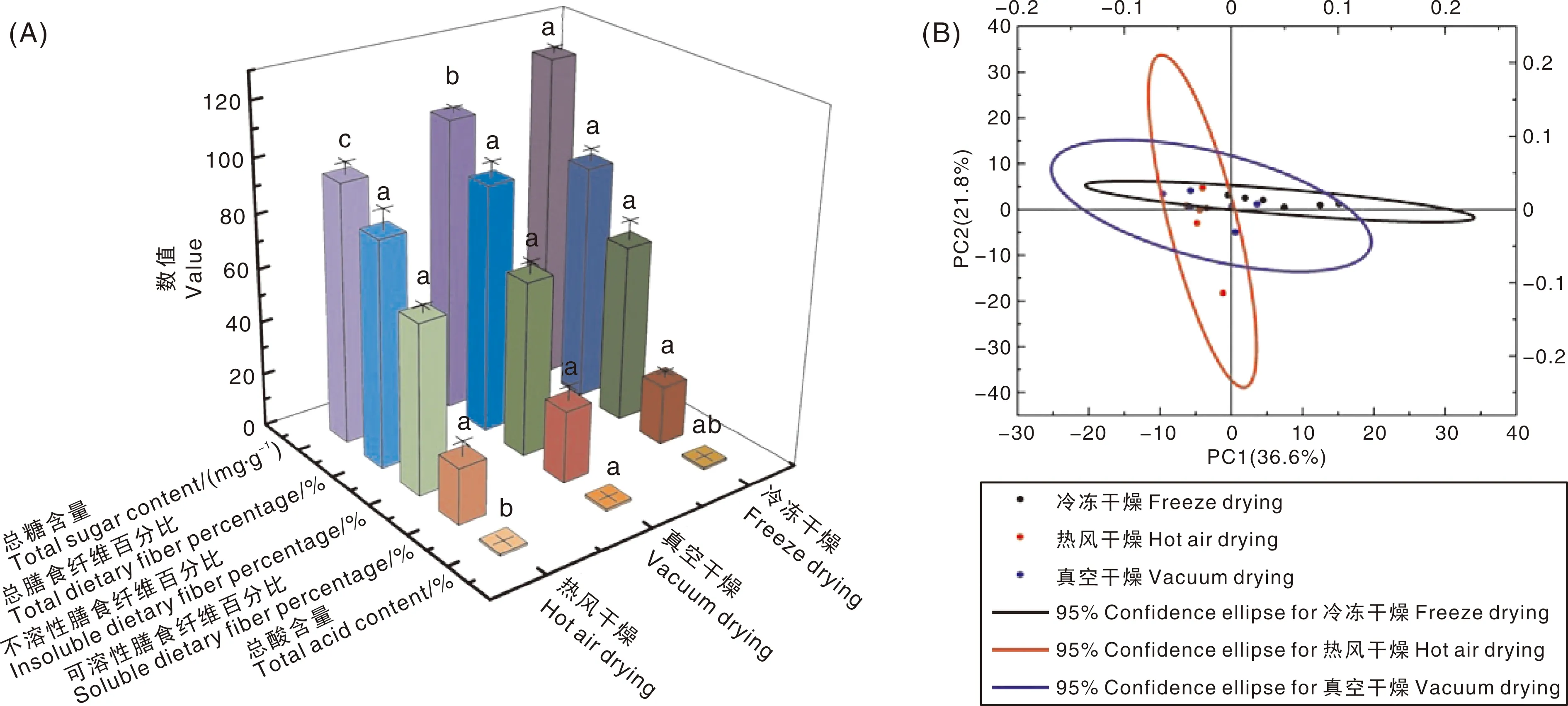

不同干燥方式下杨梅果渣粉的总膳食纤维、可溶性膳食纤维和不可溶性膳食纤维含量无明显差异,但总糖和总酸含量差异较大(图4-A)。总糖方面,冷冻干燥含量最高(122.01 mg·g-1),其次是真空干燥(108.69 mg·g-1),热风干燥最低(96.17 mg·g-1)。总酸方面,真空干燥含量最高(0.93%),热风干燥最低(0.82%)。通过电子舌进行主成分分析发现,主成分1占36.6%,主成分2占21.8%,样品数据点重叠性较高,彼此差异不大(图4-B)。

A,不同干燥方式对杨梅果渣粉味觉物质的影响;B,不同干燥方式下杨梅果渣粉电子舌主成分分析。A, Effect of different drying methods on taste substances of bayberry pomace powder; B, Principal component analysis of bayberry pomace powder by electronic tongue.图4 不同干燥方式对杨梅果渣粉食用品质的影响Fig.4 Effect of different drying methods on edible quality of bayberry pomace powder

2.4 不同干燥方式对杨梅果渣粉挥发性风味的影响

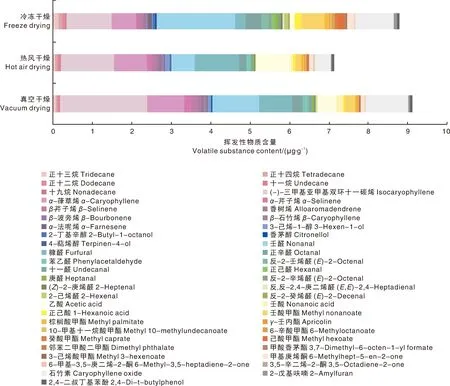

不同干燥方式对杨梅果渣粉挥发性风味物质组成影响较大(图5)。热风干燥的挥发性风味物质总含量最高,其次为冷冻干燥,真空干燥总含量最少。热风干燥中第一大类挥发性物质为烯类,其中(-)-三甲基亚甲基双环十一碳烯含量最高(2.22 μg·g-1),其次为α-葎草烯(0.94 μg·g-1);第二大类挥发性物质为醛类,其中壬醛含量最高(1.19 μg·g-1),其次为糠醛(0.84 μg·g-1);第三大挥发性物质为石竹素(1.08 μg·g-1)。真空干燥中第一大类挥发性物质为烯类,其中(-)-三甲基亚甲基双环十一碳烯含量最高(1.35 μg·g-1),其次为α-葎草烯(0.85 μg·g-1);第二大类挥发性物质为醛类,其中糠醛含量最高(1.12 μg·g-1),其次为壬醛(0.61 μg·g-1);第三大类挥发性物质为酸类,其中乙酸含量最高(0.88 μg·g-1)。冷冻干燥中第一大类挥发性物质为醛类,其中壬醛含量最高(1.99 μg·g-1),其次为正辛醛(0.43 μg·g-1);第二大类挥发性物质为烯类,其中(-)-三甲基亚甲基双环十一碳烯含量最高(1.16 μg·g-1),其次为α-葎草烯(0.61 μg·g-1);第三大类挥发性物质为酯类,其中壬酸甲酯含量最高(0.60 μg·g-1),此外石竹素含量也较高(0.98 μg·g-1)。

图5 不同干燥方式对杨梅果渣粉挥发性风味物质含量的影响Fig.5 Effect of different drying methods on content of volatile substances of bayberry pomace powder

不同干燥方式间的风味物质含量也差异较大(图5)。烷烃类物质方面,冷冻干燥含量最高(0.33 μg·g-1),主要为正十三烷(0.13 μg·g-1)。烯类物质方面,热风干燥含量最高(3.74 μg·g-1),其次为真空干燥(2.64 μg·g-1),冷冻干燥最少(2.17 μg·g-1)。醇类物质方面,真空干燥含量最高(0.16 μg·g-1),主要为3-己烯-1-醇(0.12 μg·g-1)。醛类物质方面,冷冻干燥含量最高(3.37 μg·g-1)。酸类物质方面,真空干燥含量最高(1.01 μg·g-1),其次为热风干燥(0.70 μg·g-1),冷冻干燥最低(0.29 μg·g-1)。酯类物质方面,冷冻干燥最高(1.17 μg·g-1)。酮类物质方面,冷冻干燥含量最高(0.21 μg·g-1),主要为甲基庚烯酮(0.18 μg·g-1)。其他方面,主要物质为石竹素,热风干燥和冷冻干燥相对较高,分别为1.08 μg·g-1和0.98 μg·g-1,真空干燥最低(0.41 μg·g-1)。杨梅果渣粉主要呈现果香、脂肪香和焦香味(图6)。其中,冷冻干燥气味活度值最大,其次为热风干燥,真空干燥最小。

图6 不同干燥方式对杨梅果渣粉气味活度值的影响Fig.6 Effect of different drying methods on odor activity value of bayberry pomace powder

3 讨论

3.1 干燥方式对杨梅果渣粉外观品质的影响

冷冻干燥后的杨梅果渣粉比热风干燥和真空干燥具有更好的色泽(图2)。李伟等[4]研究发现,杨梅果粉的亮度表现为:-80 ℃冷冻干燥(53.95)>50 ℃真空干燥(52.47),红色度:-80 ℃冷冻干燥(24.48)>50 ℃真空干燥(12.84)。本研究中,杨梅果渣粉的亮度表现为:-80 ℃冷冻干燥(64.12)>50 ℃真空干燥(52.52),红色度:-80 ℃冷冻干燥(23.84)>50 ℃真空干燥(10.97)。相比而言,冷冻干燥杨梅渣与冷冻干燥杨梅汁的红色度接近,但具有更高的亮度。真空干燥杨梅渣则与真空干燥杨梅汁无太大差异。Yook等[10]研究发现,-70 ℃冷冻干燥的葡萄渣亮度和红度值均高于80 ℃热风干燥样品。杨梅和葡萄中均富含呈色物质花色苷[4,10],由于花色苷受外界环境影响较大,温度越高花色苷降解越快[13]。本研究中杨梅果渣粉中花色苷含量表现为:-80 ℃冷冻干燥>50 ℃热风干燥>50 ℃真空干燥(图3),葡萄果渣粉中花色苷含量表现为:-70 ℃冷冻干燥>80 ℃热风干燥[10],结果均与红度值相一致。因此,冷冻干燥具有更高的红色度,可能与其低温干燥防止了花色苷的降解有关。而真空干燥时产生的水蒸气无法及时排除,冷凝将放出更多热量,这可能加剧了花色苷的降解。

本研究中杨梅果渣粉堆积密度表现为:50 ℃热风干燥(0.63 g·mL-1)>50 ℃真空干燥(0.57 g·mL-1)>-80 ℃冷冻干燥(0.07 g·mL-1)(表1)。李伟等[4]研究发现,杨梅果粉的堆积密度表现为:50 ℃真空干燥(0.46 g·mL-1)>-80 ℃冷冻干燥(0.35 g·mL-1)。冷冻干燥杨梅渣粉比冷冻干燥杨梅果粉具有更低的堆积密度,即单位体积具有更少的质量,这将降低一定的运输成本,也可生产更多的产品。周禹含等[21]研究发现,枣粉的堆积密度表现为:80 ℃热风干燥>60 ℃真空干燥>-45 ℃冷冻干燥。Michalska-Ciechanowska等[11]研究发现,-60 ℃冷冻干燥比60 ℃真空干燥黑果腺肋花楸渣具有更低的堆积密度。这些研究结果均与本研究一致,说明堆积密度的大小受干燥方式影响较大。

3.2 干燥方式对杨梅果渣粉抗氧化活性的影响

冷冻干燥具有更高含量的抗氧化物质(总酚、总黄酮、花色苷),而热风干燥与真空干燥无明显差异,仅热风干燥的花色苷相对较高(图3)。解红霞等[23]研究发现,杨梅中总酚含量表现为:冷冻干燥>60 ℃真空干燥>60 ℃热风干燥(10.42 mg·g-1)。方忠祥等[5]研究发现,杨梅渣中总酚含量表现为:真空微波干燥(9.19 mg·g-1)>60 ℃热风干燥(8.26 mg·g-1);花色苷含量表现为:真空微波干燥(4.64 mg·g-1)>60 ℃热风干燥(4.26 mg·g-1)。李伟等[4]研究发现,杨梅果粉中总酚含量表现为:-80 ℃冷冻干燥(1.45 mg·g-1)>50 ℃真空干燥(0.75 mg·g-1);花色苷含量表现为:-80 ℃冷冻干燥(1.23 mg·g-1)>50 ℃真空干燥(0.77 mg·g-1)。本研究中总酚含量表现为:-80 ℃冷冻干燥(20.05 mg·g-1)高于50 ℃真空干燥(4.55 mg·g-1)和50 ℃热风干燥(4.21 mg·g-1);花色苷含量表现为:-80 ℃冷冻干燥(1.27 mg·g-1)>50 ℃热风干燥(0.05 mg·g-1)>50 ℃真空干燥(0.02 mg·g-1)。相比而言,冷冻干燥杨梅渣粉比冷冻干燥杨梅果粉具有更高的总酚含量和花色苷含量。真空干燥杨梅渣粉比真空干燥杨梅果粉具有更高的总酚含量,但花色苷含量相对较低。50 ℃热风干燥杨梅渣比60 ℃热风干燥杨梅渣的总酚和花色苷含量更低,这可能由于50 ℃干燥的时间要更长,导致了酚类物质的降解。Michalska等[24]也提出酚类物质受干燥时间的影响比受干燥温度的影响更大。60 ℃热风干燥杨梅渣粉中的总酚含量比60 ℃热风干燥杨梅果粉的含量略低,说明杨梅中的酚类物质大部分还是保留在果渣中。酚类是杨梅中的生物活性成分,对温度敏感[13],因此冷冻干燥具有更高的酚类物质含量。相比于其他研究,本研究中真空干燥效果不及热风干燥,这可能与真空干燥的水蒸气无法及时排出有关。此外,本研究中总黄酮含量表现为:-80 ℃冷冻干燥(15.55 mg·g-1)高于50 ℃真空干燥(3.66 mg·g-1)和50 ℃热风干燥(3.56 mg·g-1)。吴琼等[14]研究发现,葛根粉中总酚和总黄酮含量表现为:-4 ℃冷冻干燥>80 ℃真空干燥>80 ℃热风干燥。但周禹含等[21]研究发现,枣粉中总黄酮含量表现为:60 ℃真空干燥>-45 ℃冷冻干燥>80 ℃热风干燥。Michalska-Ciechanowska等[11]研究发现,黑果腺肋花楸渣中黄酮含量表现为:60 ℃真空干燥>-60 ℃冷冻干燥。Silva等[12]研究发现,葡萄渣中黄酮含量65 ℃热风干燥>-70 ℃冷冻干燥。由此可见,果实内黄酮含量与干燥方式间无明显关系,这可能由于黄酮类化合物较稳定,不易受环境影响而降解有关[25]。

冷冻干燥具有更强的抗氧化能力(总还原力、ABTS自由基清清除能力、DPPH自由基清除能力),热风干燥与真空干燥无明显差异,这与抗氧化物质(总酚与黄酮含量)的结果相对应(图3)。吴琼等[14]研究发现,葛根粉总还原能力和DPPH自由基清除能力表现为:-4 ℃冷冻干燥优于80 ℃真空干燥和80 ℃热风干燥,与总酚及黄酮含量的结果相对应。Yook等[10]研究发现,葡萄渣中ABTS自由基清除能力和DPPH自由基清除能力表现为:-70 ℃冷冻干燥>80 ℃热风干燥,与总酚和花色苷含量相对应。Silva等[12]也发现,葡萄渣中DPPH自由基清除能力表现为:-70 ℃冷冻干燥>65 ℃热风干燥,与花色苷含量相对应。Tseng等[26]也发现,葡萄渣中DPPH自由基清除能力表现为:-55 ℃冷冻干燥优于40 ℃热风干燥和40 ℃真空干燥,与总酚、花色苷和黄酮含量相对应。Mohamed等[27]也提出ABTS自由基清除能力和DPPH自由基清除能力与酚类物质含量具有很高的相关性。但Forero等[15]研究发现,奎东茄的ABTS自由基清除能力表现为:60 ℃热风干燥>-15 ℃冷冻干燥,而本研究中冷冻干燥比热风干燥效果更好。

3.3 干燥方式对杨梅果渣粉食用品质的影响

冻干杨梅果渣粉具有更高含量的总糖含量(122.00 mg·g-1),但热风干燥最低(96.17 mg·g-1),真空干燥则具有更高的总酸含量(0.93%)(图4-A)。曹雪丹等[16]研究发现,热风干燥杨梅果实的总糖含量表现为:50 ℃>70 ℃>90 ℃,总酸含量表现为:90 ℃>70 ℃>50 ℃,说明高温易降低杨梅甜味物质含量,增加酸味物质含量。周禹含等[21]研究发现,枣粉总糖含量表现为:-45 ℃冷冻干燥>60 ℃真空干燥>80 ℃热风干燥,总酸含量表现为:真空干燥>冷冻干燥>热风干燥,均与本研究结果一致。这进一步说明,冷冻干燥易提高甜味,而真空干燥易提高酸味。

3.4 干燥方式对杨梅果渣粉挥发性风味的影响

鲜杨梅中风味物质以醛类为主(如己醛、壬醛、反-2-壬烯醛),还包括萜烯类(如:石竹烯、葎草烯)、醇类(如芳樟醇、4-萜烯醇、α-萜品醇、己醇、辛醇、薄荷醇、氧化芳樟醇、苯甲醇)、酸类(如乙酸、异戊酸)和石竹素(即石竹烯氧化物)[28-29]。本研究中,3种干燥方式中冷冻干燥能较好地保留鲜杨梅中的风味物质,醛类物质保存最高,其中壬醛含量最高(图5)。而热风干燥和真空干燥醛类物质减少,其中真空干燥最少。至于鲜杨梅中的醇类风味物质,在3种干燥方式下含量都较低。李伟等[4]研究发现,真空干燥后杨梅果粉醇醛类物质损失严重。吴琼等[14]研究发现,热风干燥、真空干燥、冷冻干燥下葛根粉醇类损失严重。说明醇醛类主要风味物质易在干燥过程中损失,而冷冻干燥可提高一定的醛类物质保存率。

在干燥过程中,除了风味物质的降解,还会存在风味物质的合成。张春苗等[2]研究发现,80 ℃热风干燥杨梅后,酮类、酯类、酸类等含量均显著高于鲜果。本研究中,热风干燥主要提高了烯类和酸类物质含量,如:(-)-三甲基亚甲基双环十一碳烯、α-葎草烯、乙酸和壬酸,还促进了糠醛的合成。真空干燥主要提高了酸类和烯类物质含量,如:乙酸和α-葎草烯,也促进了糠醛的合成。冷冻干燥则主要提高了酯类和酮类物质含量,如壬酸甲酯、己酸甲酯和甲基庚烯酮。李伟等[4]研究发现,冷冻干燥可促进杨梅果粉烯类和酯类物质合成,真空干燥促进糠醛合成。吴琼等[14]研究发现,热风干燥、真空干燥、冷冻干燥可促进葛根醛酮类合成。均与本研究结果一致。此外,本研究中3种干燥方式都促进了石竹素的合成,其中热风干燥增加最多,其次为冷冻干燥。石竹素是石竹烯氧化产物,两者都具有辛香、木香及丁香,石竹素更偏清甜[30]。这说明干燥会促进石竹素的合成,形成特殊风味,而这与温度无太大关系。杨梅中存在的异味主要是乙酸的增加[31],杨梅果渣经真空干燥会产生较多的乙酸,这将提高杨梅果渣粉的腐臭味。冷冻干燥和热风干燥则具有更高的果香和脂香(图6)。Kim等[32]研究发现,热风干燥和冷冻干燥的五味子具有更高的辛味和木香。因此,在风味方面,冷冻干燥和热风干燥更适于杨梅果渣加工。

4 结论

热风干燥、真空干燥和冷冻干燥制得的杨梅果渣粉,经分析其物理性质、抗氧化物质及抗氧化能力和风味,我们得出以下结论:冷冻干燥具有最低的堆积密度,保持更好的色泽,具有更高的总酚含量、总黄酮含量和花色苷含量,具有更强的还原力、ABTS自由基清除能力和DPPH自由基清除能力,具有更高的总糖含量和较低的总酸含量,保留更多的醛类物质并合成更多的酯类和酮类物质。热风干燥与真空干燥在物理性质和抗氧化方面无明显差异。热风干燥具有更低的总糖和总酸含量,提高烯类物质含量。真空干燥效果相对最差,具有较高的总酸含量,促进乙酸的合成,影响杨梅果渣粉的风味。综合评价而言,冷冻干燥更适于加工杨梅果渣粉。