大跨度钢筋混凝土组合梁桥静载测试及初应力分析

2023-08-07曾双双

曾双双

摘要 大跨度钢筋混凝土组合桥梁顶推法施工后,成桥载荷测试比普通桥梁的成桥载荷试验更具有质量控制意义。文章以某顶推法施工的组合梁桥静载测试为例,梳理该静载试验、有限元分析验证的相关过程、技术要点及分析结果。结果表明,组合结构梁桥的实际应用状态优于设计状态。现场静载试验与有限元分析验证方式,对大跨度钢筋混凝土组合梁桥成桥质量检测和评估,具有一定工程检测参考性。

关键词 组合梁桥;大跨度;静载测试;有限元验证;初应力分析

中图分类号 U445文献标识码 A文章编号 2096-8949(2023)14-0060-03

0 引言

钢筋混凝土组合桥梁由耐剪件连接钢构件和混凝土构件,具有连接紧密、自身重量轻、载承性能好、形式美观等特点。跨越公路或铁路的钢筋混凝土组合结构桥梁,其跨越段施工多采取多点同步步履式顶推工法施工,即按照顶推操作设计,借助顶推装备,将预制组合结构或钢结构推进到目标位置。但大跨度组合梁顶推施工面临更严格的成桥初期结构防过挠、防开裂的质量控制问题,因此该桥型该工法施工下,成桥载荷试验必不可少,并且比普通桥梁的成桥载荷试验更具有质量控制意义。

1 工程概况

某大跨度连续钢箱-混凝土组合桥梁,桥面宽12.75 m,双向4车道,公路I级载荷。梁平面位处直线段,顺桥向位处纵坡+2.17%位置。1~7#墩采取双柱桥墩设计,下设群桩基础及承台,两岸均采取重力桥台结构。采用多点同步步履式顶推工法施工,考虑混凝土浇注对工期的影响以及顶推操作中易发生混凝土开裂,所以采取先进行槽型钢梁顶推,待钢梁就位后,再原位浇注混凝土。采取的多点同步步履式顶推施工方案如下:在桥梁其中一侧的桥台后配置钢梁装配区,用于钢梁的起吊和拼装。同时设置钢梁接驳区域,用于拆卸钢导梁。在制造、运输槽型钢梁和布置顶推设备的同时,在装配区布设钢梁节段拼接焊场和顶推设备。钢梁通过侧便道运至装配区,装配钢导梁后,向前顶推2~3个节间。一节单体钢梁长度10 m,制作完成后,预先拼接好并通过便道运达起吊作业位,由履带吊或龙门吊提到拼接台,与钢导梁完成连接,然后向前顶推钢梁。顶推到位以后,下落简支至永久支撑座,接着连续下落至临时支撑座,其高度应比永久支座高出25~30 cm。浇注连续墩顶两侧混凝土底板,其板宽5 m、板厚40 cm。底板与钢箱梁相互结合后,再浇注跨中墩顶两侧桥面板。当桥面板混凝土具有足够强度后,可以继续将支撑点降低25~30 cm。为方便导梁的操作和拆除,需要设置导梁接引平台和拆卸操作平台,同时利用履带吊悬臂进行导梁的拆除以及平台和顶推设施的拆除。

2 大跨度钢筋混凝土组合梁现场静载试验

2.1 静载试验方案

为了确保大跨度钢筋混凝土组合桥梁符合安全使用标准,桥梁建成后需要对其进行静载试验,以保证其在实际使用状态下的安全性。主要静载试验内容包括测试在试验载荷影响下的桥梁形变和应力,特别是在桥梁最不利受力位置的挠度应变测试[1]。

在最不利内部应力位置布置试验载荷,选取属于跨中的第三跨和第四跨进行试验。根据JTG/T J21-01—2015公路桥梁载荷试验规程,试验载荷效率η应满足:

式中,μ——冲击系数;η——静力试验载荷效率;SS——试验载荷影响下,断面对控制断面变位或内力最大理论效应值;S——设计活载不计冲击载荷作用时发生的断面对应控制面变位或内力最不利理论效应值。

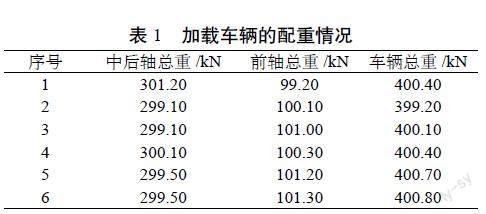

采取三轴载重汽车实施试验加载,根据各个控制断面的加载效率,并在满足试验要求的前提下,尽可能控制加载车辆的数量。选用试验车总重为400 kN,其中中后轴总重为300 kN,前轴总重量为100 kN。考虑到中载影响下的结构受力情况,在开始静载试验前,会根据测试要求,对加载车辆进行配重,并对每辆车辆编号,以保证整个试验过程中加载重量的变化较小。加载车辆的配重情况见表1所示。

静载试验中采用三级分级加载。在试验加载期间,需要特别注意观察测量点的形变情况,如果发现异常,应立即停止加载。卸载采取一次性卸载完毕。正常情况下,试验加载应该一直施加载荷直到额定值,但如果出现以下情况之一,应立即停止加载并分析原因:

(1)测量点应力值突破规范允许值。

(2)测量点挠度超过规范允许值。

(3)裂隙超过限制值。

为了保证静载试验加荷过程的安全性,在完成一级加荷后,应对最大应力点和形变点进行连续的监测和观察。

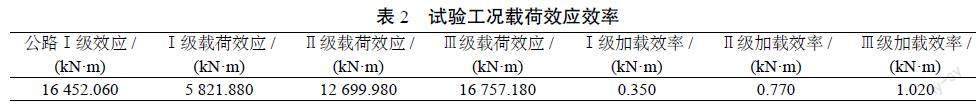

根据结构形式和理论分析,案例桥梁选择跨度最大的桥跨进行载荷试验。试验采用最不利影响位置的加载方式,并采取公路-I级载荷作为设计载荷。加载时,每辆车的载重为400 kN,并采用三级加载方式。试验载荷效应效率遵循表2规定[2]。

2.2 现场静载评测标准

根据结构验收系数、相对残余应变等指标,评测桥梁建成后的性能表现。结构验收系数ζ用于评估建筑物的结构安全性,当ζ<1.0时,表示工程实际情况好于理论设计情况。

式中,Se——经过实际测量得出的弹性应变或位移值;Ss——根据理论计算得出的位移值或应变。残余应变的相对值ΔS越小,表明结构越处于弹性状态,规范要求ΔS不超过20%。

2.3 现场静载测试结果与分析

2.3.1 现场静载实测数据

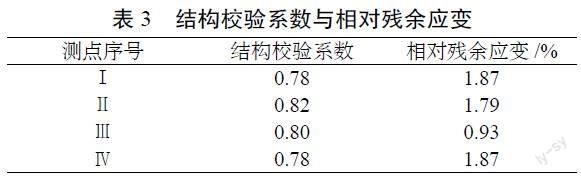

在中等载荷工况下,进行三级载荷,对最不利的位置进行加荷试验,并对每个测量点进行数据采集。因为现场应变检测是通过电阻应变片采集数据,不能直接获得测量点应力值。根据公式(6),可以通过测量点实际测量应变值以及结构部件的弹性模量计算获得测量点应力值。发现在同级载荷加荷下,各个测量点的应力和應变实际测量值变化不大。表明在静力载荷影响下,钢筋混凝土组合梁同一断面多个测量点的应力值相近。这类桥梁具有较好的抗扭性能。从表3中可以看出,在中等载荷工况下,梁体左右两侧的挠度差别不大。在逐级加载的情况下,实际测量挠度相应增加。三级加荷时,7处测量点的挠度实测值较大。在左右两侧取均值后,实际测量最大挠度为?19.41 mm。

2.3.2 应变检测结果

根据表3所示的结构校验系数和相对残余应变,可以看出相对残余应变的最小值为0.93%,出现在中载影响下的测量点Ⅲ,而最大值为1.87%,出现在中载影响下的测量点Ⅰ和测点Ⅳ。中性轴以下的测点实际测量应变值均低于理论值。箱梁测试断面实际测量应变校验系数在0.78~0.82之间,符合公路桥梁载承能力检测评定规程中的应变校验系数≤1.0和相对残余应变<0%的允许值要求,表明桥梁实际状态好于理论状态。

2.3.3 挠度检测结果

该桥的第三跨和第四跨之间设置了九个测点进行挠度测试。在此工况下,桥梁的相应残余变形与结构校验系数具体见表4~5所示。

数据显示,在中等负载状态下,梁体左右两侧的挠度差异不大,挠度值校验系数在0.55~0.91之间。尽管在桥墩处发生了残余形变,但最大残余变形仅达到18.00%。这满足了公路桥梁载承能力检测评定规程中挠度值校验系数≤1.00的标准要求,并且相对残余形变低于允许值20%,表明该桥在抗御变形方面的性能良好。在试验载荷影响下,桥梁测试断面的挠度、应变校验系数以及相对残余挠度等指标均满足了公路桥梁载承能力检测规程的标准要求,显示该桥结构的强度和刚度均满足了公路-I级活载标准的设计要求。

3 有限元分析验证

3.1 有限元模型验证

采用有限元模拟进行3级加载测试,得到了在同一断面多个测量点的应变实测结果与理论计算值相差不大的结果,表明该结构具有良好的抗扭性能。在1级加载下,应变实际测量值与理论值的差异不超过25%;在2级加载下,应变实际测量值与理论值的差异不超过40%;在3级加载下,应变实际测量值与理论值的差异不超过16%。由于应变测量结果受到环境因素的较大影响,因此我们可以看到在3级加载下,应变实际测量值与理论值的吻合程度较好并且实际测量值均低于理论值。

在相应的加荷工况下,垂向挠度值的实际测量值与理论值的对比如图1所示。实际测量槽型钢梁最大挠度值为?19.41 mm,并且实际测量值均低于理论值。在1级加荷挠度值实际测量值与理论值比较结果中,挠度值结构校验系数比较测量点6和测点7有较大差异,其余测量点均在20%以内。在2级加荷挠度值实际测量值与理论值比较结果中,挠度值结构校验系数比较测量点7和测点8有较大差异,其余测量点均在20%以内。在3级加荷挠度值实际测量值与理论值比较结果中,挠度值结构校验系数测量点7有较大差异,其余测量点均在20%以内。由此可知,在分级加荷中,各级加荷下挠度值实际测量值与理论值之间吻合较好,这也验证了模型的可靠性[3]。

3.2 初应力分析

采用经过验证的有限元模型,模拟组合梁的初始应力状态。模拟分析结果显示,混凝土在支座处的最大拉应力较大,由支座处向桥梁跨度中心位置逐渐减小。该混凝土采用C50标准,轴心抗拉强度的设计值是2.64 MPa。在试验载荷影响下,桥梁支撑座处存在开裂隐患,预计开裂范围约占梁跨度16%~38%。槽型钢梁的最大压应力?111.40 MPa,最大拉应力107.90 MPa,最大拉应力出现在支座处,随着距离支座越远,应力逐渐减小,直至跨中位置。该槽型钢梁采用Q345标准,抗压与抗拉强度的设计值均为310 MPa,应力水平在屈服值的36%左右。

4 结语

以上所述,基于工程案例,介绍了综合应用现场静载试验和有限元验证分析的大跨度钢筋混凝土组合梁成桥质量检测分析技术。从静载試验方案、现场静载评测标准、现场静载测试结果与分析等3个方面,介绍了现场静载试验相关技术要点;从有限元模型验证、初应力分析等2个方面,介绍了有限元分析验证相关技术要点及分析成果。案例检测分析显示,桥梁各截面应力及挠度均低于理论计算值,挠度校验系数力和应变分别为0.55~0.91和0.78~0.82,最大残留应变和残留变形分别为1.87%和18.0%,桥梁实际应用状态优于设计状态,实测值与理论值大多数相差不超过20%。现场静载试验与有限元分析验证结合使用,有工程应用参考意义。

参考文献

[1]孙泓发. 大跨度钢箱拱桥顶推施工过程分析及安全控制研究[D]. 烟台:烟台大学, 2021.

[2]何娅. 连续钢箱梁桥步履式顶推施工过程中的结构行为研究[D]. 重庆:重庆交通大学, 2017.

[3]谢祺. 步履式顶推施工工艺对钢箱梁局部受力的分析研究[D]. 成都:西南交通大学, 2015.