回采工作面采煤机及液压支架协调自动控制研究

2023-08-06郝武强

*郝武强

(晋能控股煤业集团晋中有限公司 山西 030600)

回采工作面的采煤效率由液压支架、采煤机以及刮板运输机的共同施工效率决定。目前,多数煤矿中“三机”之间均为独立操作。三者之间独立操作不仅需要大量的井下工人辅助作业,同时也降低了采煤效率[1]。煤炭开采过程中井下各单位之间通常采用扩音电话、喊话的方式进行通信,不仅导致信息传递慢,而且抗干扰能力差,该类配合方式效率低而且存在一定的安全隐患[2-3]。综采智能化、协同化发展才是煤矿井下未来开采的发展方向,实现采煤机与液压支架的协同控制不仅可以减小井下施工人员数量,而且可以根据传感器实时反馈的支护参数、掘进参数及时调整煤炭开采与支护工艺,提高煤炭的高效开采与安全开采。因此,本文以采煤机与液压支架协同控制技术为研究背景,通过优化程序控制以及数据交互传输之间协同工作,最大程度的发挥井下综采设备性能。

1.协调控制结构

(1)协调控制要求

采煤机与液压支座协调控制可以确保高效采煤效率。采煤机的预定位置决定着支架的推溜,在采煤掘进过程中采煤机的牵引速度应当考虑刮板运输机的运载能力,同时结合采煤机自身的切割能力、煤层硬度、滚筒割煤进深以及支架的推移速度。目前,采煤机割煤牵引速度与液压支架的推溜分布进行,严重影响了整体的采煤效率[4]。为了提高综采工作面的采煤效率,提出了采煤机与液化支架协同控制技术,可以通过式(1)进行控制。

其中,cv为采煤机牵引速度,m/min;mQ为刮板输送机运载能力,kg/min;Kg为刮板输送机运载扰动系数,取0.9~1.1;m为采煤高度,m;S为滚筒截割进尺深度,mm;γ为煤层密度,kg/m3;C为煤炭采出率,取0.85~0.9。

利用传感器装置及时获取采煤机的牵引速度、油箱储量和温度以及各机电的电流参数等,将上述参数上传及存储至主控制器,通过传感器监测采煤机位置,根据设定的控制流程完成液压支架的升架、降架及推架等工序;在综采工作面持续回采过程中液压支架的移动能力应与采煤牵引力相匹配,确保采煤机与液化支架高效协同工作。采煤过程中应当在确保整个系统安全、可靠的情况下持续监测刮板运输机驱动装置的功率。通过改变采煤机的牵引速度确保刮板运输机始终在额定的功率正常运转。各控制部分提取存储采煤机控制器内部的数据结合各自独立的算法程序进行处理计算,进而控制各机构协调、安全的工作。采煤机的主控制器与采煤机控制器相连接,可以相互传递数据。采煤机各部位传感器采集到的数据也可以传递至主控制器,这样就可以形成各机构与主控制器之间的实时交互。有效地减少综采工作面人员的数量,提高了采煤效率。

(2)协调控制方案与布局

采煤机与液化支架协调控制可以分为地面主控制层、巷道控制层以及设备控制,整个系统的控制结构与总体布局如图1所示。地面的主控制系统主要根据传感器采集的数据进行综合处理,并将处理的数据以及远程操纵指令下达给各个机构,确保采煤机的牵引速度与液压支架的移动速度相吻合。航道数据控制层的作用是实现采集数据与控制命令的实时交互,将地面主控制层的指令下达给各个机构,同时将各个机构采集的数据存储并上传至地面主控制器,通过这种方式实现对各设备的联动控制。终端设备即为液压支架、刮板运输机和采煤机的各类控制机构及其相应的传感器,主要的功能是负责工作面的掘进、数据的监测、传输以及执行巷道控制器下达的动作指令。

图1 协同控制系统总体布局图

2.采煤与液压支架协调控制原理

(1)采煤机协调控制

采煤机是综采工作面的主要设备,负责将煤层切割。运行在工作面最前端,采煤机的运行效率直接影响着综采工作面的产量。因为工作面环境复杂,偶尔有瓦斯喷涌、运行载荷较大,运行时关键部位极易出现过载现象。最主要的是采煤机与液压支架的分布操作也导致了工作面采煤效率低下。对原有的液压支架进行编号,确定采煤机具体的位置信息与牵引速度,将红外传感器安装在采煤机与各个液压支架上面。采煤掘进过程中液压支架上面传感器监测的数据传递到主控制器,结合综采工作面煤层倾角、煤厚和顶板岩石硬度,相应的提出不同的综采施工工艺。巷道控制层将各个工艺进行编号,记录并反馈各个施工工艺。当前面一个施工工艺完成后,采煤机及相应的设备暂停确认下一步操作工艺,根据指令调整切割位置以及切割深度和速度。

(2)液压支架电液控制协同控制

液压支架与刮板运输机、采煤机结合使用,确保综采工作面顶板的稳定,确保工作面工人与采煤机械有足够的工作空间。防止顶板上部岩层发生蠕变或坍塌进入工作面,并为整个巷道提高充足的通风断面,实现顶板支护、切顶、移架、升架和降架等支护操作。液压支架通过主控制器得到采煤机的位置、施工工艺、掘进参数等信息后,将获取的数据传输至主控制器进行计算整合,接着控制器向液压支架发送指令,位于综采工作面的终端液压支架液压油缸完成升架或移架的指令。

液压支架电液控制系统可以确保液压支架在得到主控制器的指令后完成相应的支护工序。电液控制系统主要包含压力传感器、位移传感器、液压油缸、支架控制器、电磁阀驱动器和液压支架臂等。通过对各个支架以及相应的支架控制器进行编号可以完成相应的支架控制,通过与主控制器的总线互联通,形成综采工作面液压支架电液控制。协同工作时传感器首先将采煤机的掘进参数、煤层参数采集并上传至主控制器,主控制器根据采集的参数采掘及煤层参数,通过相应的控制算法得到相应的支护工艺及支护方法[5]。液压支架控制系统工作时,通过电磁驱动器控制液压油缸的压力,推移千斤顶的推进距离和采煤机的具体位置信息。

在此期间,位移传感器、压力传感器和视频摄像机实时监控液压油缸的支护压力,千斤顶的推进距离、支架的支护形态,传感器实时的将位移、压力与液压支架的支护形态信息传递给主控制器,处理器根据液压支架传感器反馈的支护参数与发出指令进行对比分析,判断发出的支护指令与接收支护指令之间的差异。通过传感器与处理器之间的交互数据,可以现场支护参数的动态调整,实现了煤层情况与顶板岩层硬度实时调整的支护方法。支架控制器是整个协同控制系统的核心内容,根据预定的编程控制系统控制电磁阀的工作,从而控制液压支架完成相应的支护工艺。布置在液压支架的传感器获得的信息经过数据与图像处理与分析,然后控制液压支架完成设定的支护压力与支护动作。这样就实现采煤机与液压支架的协同工作。地面显示器可以实时的反映液压支架的支护参数与支护姿态,液压支架的支护数据通过巷道控制层可以传输至地面控制层与工作面控制中心,地面调度人员也可以实时的监视综采面的掘进与支护工作。

(3)液压支架控制系统通讯

协同控制系统需要诸多设备协同工作,采取地面与井下两种通信形式可以实现“液压支架、刮板运输机和采煤机”协同工作井下通信。采用RS485交叉、串口通信,协调控制器与运输机、支架及采煤机等系统通信,可以将各设备的数据进行传输与整合。地面通信:地面与井下通讯通过以太网互联,通过网络交换机进行数据的传递,实现地面与井下设备交互传输。通信总线:总线通讯距离决定总线的选择形式,实际施工过程中因存在瓦斯突涌、强电设备干扰等因素,通信信息指令的相应时间应为毫秒数量级。重要的是通信总线应确保安全可靠,数据传输稳定具有一定的抗干扰能力。总线的选择应当优先考虑独立供电方式,可以保证数据传输不会间断,接线方式简单维修便捷,系统资源占用少,同时具备很好的校错能力,接口简洁而且开放性较好。使用者仅需要在用户层面开发通讯程序,不需要复杂的编程工作,方便矿井地面操作人员的使用与日常维护。使用现场总线作为液压支架电液控制协同系统的总线,CAN的节点线路之间不分主次即可实现多主线通讯。

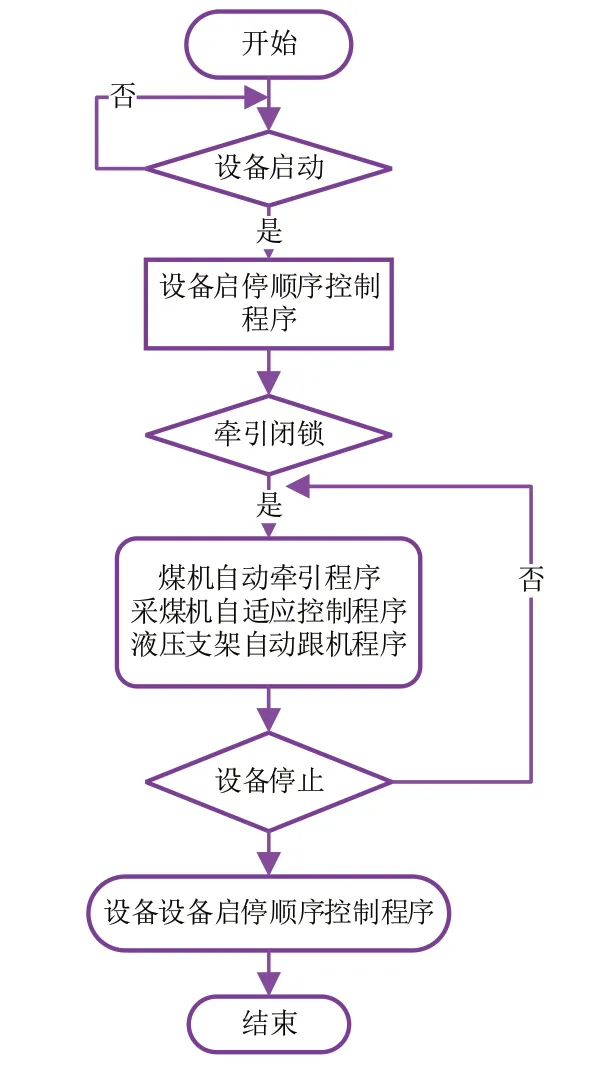

(4)协同工作控制程序

采煤机与液压支架及刮板运输机的控制程序为模块化结构。启停程序可以控制刮板运输机、采煤机与液压支架等的顺序启停。采煤机的牵引程序可以控制采煤机的割煤深度、牵引速度和姿态调整;液压支架可以根据主程序中采煤机的掘进参数、位置进行辅助支护作业,确保采煤机掘进后液压支架及时进行支护处理,提高综采工作面采煤效率。支架控制程序也是协同控制系统的重要部分,主要是完成数据的采集、传输和报警等子程序。主控制器和支架控制器之间可以实现数据互通,可以实现地面控制层对终端采煤机的控制。图2为协同控制程序逻辑关系图。

图2 协同控制逻辑关系图

(5)工作效率评价

将采煤机、液压支架协调自动控制系统应用到某煤矿3506综采工作面,现场应用过程中取得了良好的应用效果。在未使用协同自动控制协同时,综采工作面需要安排至少6名现场作业人员辅助施工,采用协同控制自动控制后辅助人员仅仅2名即可满足要求。同时通过采煤机与液压支架的协同作用,将煤炭的日开采效率提升了5.2%。降低施工人员数量的同时提高了回采工作面的安全性以及开采效率。该煤矿3506综采工作面系统应用前,采面煤炭产量约为10.3万吨/月,应用后煤炭产量增至12.8万吨/年,可明显提高采面生产效率。

3.结语

采煤机与液压支架协同高效作业时提高煤炭开采效率的有效技术手段,提高设备协同控制能力对煤炭的高效安全开采具有非常重要的意义。为了提高综采工作面的开采效率提出了一种采煤机与液压支架协同控制系统,该系统包含了位移传感器、压力传感器、红外摄像头等可以实时的将采煤掘进数据传输至地面主控制器;通过相应的控制程序对数据进行分析处理,提供相应的支护参数。地面控制层、巷道控制层以及回采工作面设备终端通过控制器、RS485通信方式将采煤机与液压支架系统之间协同工作。系统应用前,采面煤炭产量约为10.3万吨/月,应用后煤炭产量增至12.8万吨/年,可明显提高采面生产效率。