青海滩间山金矿选矿工艺改造及生产实践

2023-08-05张高民韩乐王俊新马敬海苏渭超张锟李志成

张高民 韩乐 王俊新 马敬海 苏渭超 张锟 李志成

摘要:针对青海滩间山金矿矿石泥化严重,“全泥氰化+浮选”联合工艺指标不理想问题,进行了实验室优化试验研究,并进行了生产实践。结果表明:通过浮选将易浮金矿物、载金矿物及难抑制泥质产物优先富集至最终精矿;降低矿浆浓度,减少泥化矿物团聚对载金矿物的包覆;在确保氰化尾矿除氰效果正常的前提下,采用增加捕收剂加药点,强化对难选金矿物及载金矿物的捕收能力等3种措施,浮选作业金回收率提高了15.40百分点,精矿金品位由7.10 g/t提高至12.29 g/t;现场浮选生产指标稳定,月可增加经济效益约171万元。该工艺改进可为类似矿山生产提供指导。

关键词:滩间山金矿;高泥混合矿;浮选;工艺改造;氰化

中图分类号:TD953文章编号:1001-1277(2023)07-0106-06

文献标志码:Adoi:10.11792/hj20230717

引 言

黄金是一种重要的战略资源,经过几十年规模化开发利用,中国高品位、易选冶金矿资源不断减少。因此,实现难处理金矿资源的高效利用成为业界研究的热点。含泥金矿是一种常见的复杂难选金矿资源,矿石中白云母、伊利石、高岭石等泥质脉石矿物在磨矿过程中易泥化为5 μm以下颗粒。这些泥化颗粒易与捕收剂作用,在矿物表面形成羟基化亲水薄膜,对金矿物或载金矿物形成罩盖,同时增加矿浆黏度,消耗浮选药剂[1]。目前,针对含泥难选金矿常用的改进方法有酸性介质浮选、联合选冶、应用特效分散剂和捕收剂、预先脱泥及阶段磨矿阶段选矿、泥砂分选、分流分速浮选等[2-11]。

青海大柴旦矿业有限公司是一家集地、采、选、冶为一体的黄金矿山企业,选矿厂年处理矿石量80万t,产品为合质金。其采矿辖区的滩间山金矿过渡矿石属热液型金矿石[12],矿石氧化程度介于氧化矿和原生矿之间。根据矿石性质,对其采用“全泥氰化+浮选”联合工艺(即先氰化后浮选,浮选精矿堆存集中处理)进行选别。由于该金矿石泥化较重且载金矿物的可浮性较差,采用技改前的浮选工艺流程,可获得金回收率30.63 %、金品位7.10 g/t的精矿产品,但该产品低于目标要求。针对影响金矿物浮选回收的泥化问题,开展了实验室试验研究及生产现场调试,通过采取“低浓度、增加捕收剂加药点、粗选精矿直接进入最终精矿”等技改措施,金品位提高至12.29 g/t,浮选作业金回收率为46.03 %。研究结果及滩间山金矿生产实践经验可为类似金矿资源高效回收提供重要参考。

1 矿石性质

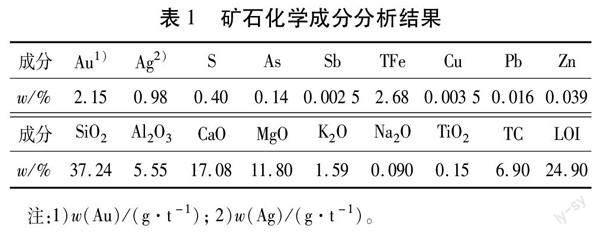

滩间山金矿过渡矿石构造与矿物组成比较复杂,属热液型金矿石。矿石中的金属矿物主要为黄铁矿、毒砂、黄铜矿、闪锌矿、方铅矿和少量的自然金,脉石矿物主要为白云石、绢云母、石英和高岭石。物相分析结果表明,该矿石中金以裸露与半裸露金为主,占比72.14 %,其次为硫化物包裹金,占比18.62 %,碳酸盐包裹金占比2.09 %,硅酸盐包裹金占比6.65 %。其中,裸露与半裸露金为可氰化金,其余包裹金在单体解离的情况下可经浮选选出。矿石化学成分分析结果见表1,金物相分析结果见表2。

2 技改前选矿工艺

2.1 工艺流程

技改前采用磨矿—氰化—除氰—浮选的联合工艺流程。氰化工艺为全泥氰化炭浆法,除氰工艺为因科法(二氧化硫-空气法)。浮选流程采用两粗一扫一精(粗选和扫选精矿返回精选,精选精矿为最终精矿)。技改前选矿工艺流程见图1。

浮选作业流程见图2。矿浆依次通过浮选系统,包括120 m3调浆罐2个, XCF/KYF-20粗选、扫选槽各4个,XCF/KYF-6精选槽4个,两槽1组。浮选作业加药种类及加药点:活化剂硫酸铜添加有2处,分别在1号调浆罐和扫选给料处;捕收剂丁基黄药添加有2处,分别在2号调浆罐和扫选给料处;起泡剂DF250添加有2处,分别在粗选给料和扫选给料处。

2.2 工艺条件及技术指标

技改前选矿工艺条件及指标见表3。

3 选矿工艺改造及生产实践

3.1 条件试验优化

3.1.1 磨矿细度

在实验室进行了磨矿细度试验,试验流程見图3,结果见表4。

由表4可知:磨矿细度-0.074 mm为75 %~85 %时,对浮选作业回收率及精矿品位影响不大。结合现场生产情况,磨矿细度确定为-0.074 mm占82 %。

3.1.2 分散剂用量

添加分散剂水玻璃,以降低矿浆黏度,同时抑制硅酸盐类脉石矿物。试验流程见图3,结果见表5。

由表5可知:添加分散剂水玻璃,对浮选作业回收率影响不大,对提高精矿品位略有作用。结合现场生产情况,不添加分散剂水玻璃。

3.1.3 絮凝剂用量

添加絮凝剂(SynflocM1500Z)促使矿泥形成絮团,降低矿泥对浮选的不利影响。试验流程见图3,结果见表6。

由表6可知:当絮凝剂添加量分别为0 g/t、30 g/t和50 g/t时,浮选作业金回收率为49.45 %、49.53 %和49.79 %,硫回收率为81.56 %、81.61 %和81.77 %。综合考虑,添加絮凝剂对浮选作业影响不大,因此不添加絮凝剂。

3.1.4 充气量

调整实验室浮选机的充气量,考察矿浆溶解氧与浮选药剂相互作用对浮选效果的影响,以及充气量大小对有用矿物与气泡碰撞几率及浮选泡沫刮量的影响。试验流程见图3,试验结果见表7。

由表7可知:随着充气量的增加,浮选作业回收率略有提高,浮选精矿品位略有降低。调整充气量,对浮选作业影响不大。综合考虑,确定粗选和扫选作业空气充气量为(6+12)L/min。

3.1.5 矿浆浓度

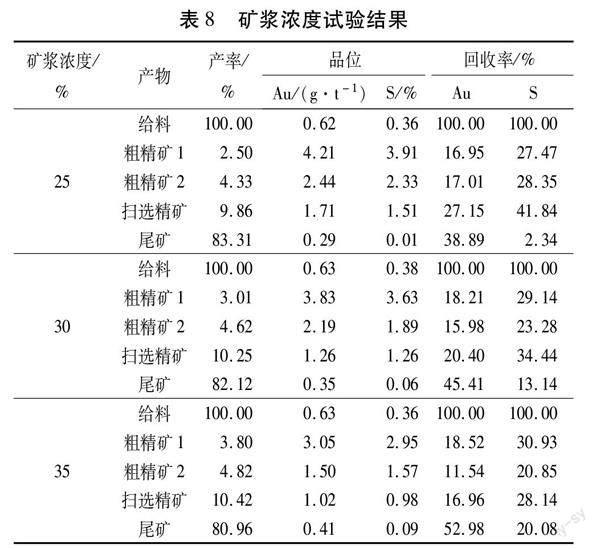

矿浆浓度条件直接影响着浮选试验指标,对回收率、精矿质量、药剂用量、浮选时间影响较大,因此进行了矿浆浓度试验。试验流程见图3,结果见表8。

由表8可知:当矿浆浓度分别为25 %、30 %和35 %时,浮选作业金回收率为61.11 %、54.59 %和47.02 %,硫回收率为97.66 %、86.86 %和79.92 %。采取低浓度浮选,可以降低矿浆黏度及矿泥对浮选作业的不利影响,有利于浮选精矿品位和回收率的提高。结合现场生产情况,矿浆濃度确定为25 %。

3.1.6 增加加药点

根据试验现象,粗选阶段矿泥对捕收剂丁基黄药和起泡剂DF250的吸附较大。考虑矿泥类物质易吸附浮选药剂,降低浮选效果,为此增加捕收剂丁基黄药的加药点,进行多点加药浮选试验。试验流程见图3,试验结果见表9。

由表9可知:丁基黄药加药点为2时,金回收率61.33 %、硫回收率97.46 %;丁基黄药加药点为3时,金回收率63.08 %、硫回收率97.79 %。由此可见,捕收剂丁基黄药采取多点加药,可降低矿泥对浮选药剂消耗的不利影响,有利于浮选精矿金品位和金回收率的提高。结合现场生产情况,确定在粗选二处增加丁基黄药加药点。

3.1.7 开路试验

在条件试验基础上进行浮选开路试验,试验流程见图4,结果见表10。

由表10可知:开路试验金回收率为62.97 %、硫回收率为97.50 %,指标良好。

3.2 工艺流程

技改后选矿流程仍然为磨矿—氰化—除氰—浮选。氰化工艺不变,浮选流程仍采用两粗一扫一精,但粗选一精矿不再精选,直接并入最终精矿,粗选二精矿及扫选精矿合并精选,精选精矿与粗选一精矿合并为最终精矿,技改后选矿工艺流程见图5。

对浮选生产现场流程进行优化,首先降低矿浆浓度至25 %,增加捕收剂加药点,在粗选二处增加黄药加药点。除此之外,采取的其他措施包括:①变更精矿返回点,粗选一精矿由之前“进入精选再选”变更为“直接作为最终精矿”,粗选一精矿尽早出系统,不但提高最终精矿品位,而且将浮选中具有吸附性的泥质类物料尽早带出系统,降低对后续浮选作业的不利影响;②调整浮选精矿刮量,粗选一精矿和精选精矿的刮量适当减少,并控制产率在2.0 %~2.3 %,保证精矿品位,而在粗选二精矿及扫选精矿作业适当多刮,保证尾矿合格。

3.3 生产实践

技改后选矿工艺条件及指标见表11。技改前后一个生产周期的选矿工艺指标对比见表12。由表12可知:技改后,金精矿金品位12.29 g/t,浮选作业金回收率为46.03 %,指标良好,且浮选作业更稳定,利于现场管理。按照金精矿金选冶回收率74 %(包括氧化焙烧、焙砂氰化、载金炭解吸、电解、冶炼等),月处理矿石量7万t,浮选给料金品位0.58 g/t,金价370元/g计算,经济效益增加171.20万元,且技改后浮选药剂用量相对之前略有降低。

4 结 论

青海滩间山金矿过渡矿石黏土质矿物含量高,磨矿过程易泥化,导致金回收率低,生产不稳定。针对上述问题,开展了实验室浮选单因素条件试验,并根据试验结果进行现场浮选工艺流程技术改造。

1)经实验室浮选试验,在磨矿细度为-0.074 mm占82 %,矿浆浓度为25 %,不添加分散剂、絮凝剂,浮选流程仍为两粗一扫一精,并将粗选一中易浮金矿物及部分黏土矿物优先选出并直接并入最终精矿,以及在粗选二作业增加捕收剂加药点等措施,精矿金品位从7.10 g/t提高到12.29 g/t,浮选作业金回收率为46.03 %,提高了15.40百分点,技改后生产指标稳定。

2)金精矿金回收率取74 %(包括氧化焙烧、焙砂氰化、载金炭解吸、电解、冶炼等),月处理矿石量按7万t计,浮选给料金品位按0.58 g/t计,金价按370元/g计,可以增加经济收入171.20万元,且技改后浮选药剂用量相对之前略有降低。

3)该选矿流程技术改造的成功,不仅为企业增加了经济效益,且可为类似矿山生产提供参考。

[参 考 文 献]

[1]王勇,祁忠旭,李杰,等.提高哈图含泥难选金矿金回收率选矿试验研究[J].矿业研究与开发,2021,41(10):121-126.

[2]曲华东,鲁新州,尹倩倩.某难处理高泥金矿石浮选试验研究[J].黄金,2018,39(11):53-55,63.

[3]文伟,余新文,杨晓军.某高泥质银金矿氰化浸出及柱浸对比试验[J].现代矿业,2019,35(6):9-12.

[4]张勋,周晓发.云南某难选泥质金矿石浮选试验研究[J].云南冶金,2014,43(3):13-17.

[5]高起鹏.含泥质矿物的金矿石浮选试验研究[J].有色矿冶,2014,30(5):26-28.

[6]高艳艳,邱克辉,邱彧冲,等.某泥质难选氧化金矿选矿试验[J].金属矿山,2014(3):88-92.

[7]李飞,明平田.某难选金矿高效浮选工艺可行性研究[J].有色金属(选矿部分),2019(6):50-57.

[8]张红梅,杨金林.某难选金矿石浮选工艺试验研究[J].黄金,2006,27(5):39-41.

[9]梁献振,克旋,刘翔,等.某高含泥金矿选矿试验研究[J].现代矿业,2021,37(7):123-125.

[10]明平田,李飞.某微细粒蚀变岩型金矿高效浮选新工艺研究[J].矿产综合利用,2019(4):73-78.

[11]陈晓青,杨进忠,刘能云,等.难处理金矿石选冶技术研究[J].矿产综合利用,2011(4):30-34.

[12]文相正,崔义文.青海金龙沟金矿床地质特征及成因[J].矿产勘查,2020,11(2):237-242.

Ore-dressing process transformation and production practice in the Tanjianshan Gold Mine,Qinghai Province

Zhang Gaomin,Han Le,Wang Junxin,Ma Jinghai,Su Weichao,Zhang Kun,Li Zhicheng

(Qinghai Dachaidan Mining Co.,Ltd.)

Abstract:To address the problem of severe ore argillization in the Tanjianshan Gold Mine in Qinghai,laboratory optimization experiments and production practices were conducted on the "all-sliming cyanidation + flotation" joint process.The results showed that by using asynchronous flotation,the easily floatable gold minerals,gold-bearing minerals,and difficult-to-inhibit clayey products were preferentially enriched in the final concentrate.By reducing the pulp concentration,the influence of clayey minerals conglomeration on gold-bearing minerals encapsulation was mitigated.Additionally,increasing the dosage and adding points of the collector enhanced the capturing ability for refractory gold minerals and gold-bearing minerals.With these 3 measures,the overall gold recovery rate in flotation increased by 15.40 percentage points,and the gold grade in the concentrate improved from 7.10 g/t to 12.29 g/t,while ensuring the normal cyanide removal effect of tailings.The on-site flotation production indicators remained stable,with an increase in monthly economic benefits of approximately 1.71 million yuan.This process improvement can guide similar mines.

Keywords:Tanjianshan Gold Mine;high slime mixed ore;flotation;process transformation;cyanidation

收稿日期:2023-02-04; 修回日期:2023-05-06

作者簡介:张高民(1973—),男,工程师,从事选矿生产技术管理工作;E-mail:gaomin.zhang@ytg000975.cn