深厚冲积层立井冻结井筒井帮温度调控及效果分析

2023-08-05王恒

摘要:针对深厚冲积层地区立井井筒冻结中井帮温度偏低的问题,以某风井井筒冻结为例,根据该井筒所处地层以黏性土为主、地下水流速大等特点,进行了外圈孔为主冻结孔的冻结方案设计。采用井帮温度预测值比对方式,采取了调节盐水温度,提前开、停内圈盐水循环,间歇循环等手段,将冲积层段的井帮温度控制在不低于-12 ℃,取得了较好的效果。在井筒掘进期间进行的井帮位移监测结果表明,当模板高度不高于4 m、单个循环段高掘砌时间不超过32 h时,单侧井帮位移平均值不大于26.5 mm;当单个循环段高掘砌时间从32 h延长至34 h后,约有22 %的井帮单侧位移量超过50 mm。

关键词:深厚冲积层;人工地层冻结法;多圈孔冻结;井帮温度控制;单侧位移量;井帮收敛

中图分类号:TD353文献标志码:A开放科学(资源服务)标识码(OSID):

文章编号:1001-1277(2023)07-0083-07doi:10.11792/hj20230713

引 言

人工地层冻结法是利用人工制冷技术,在井筒周边形成冻土帷幕,隔绝地下水联系,从而进行井筒掘进的施工工法[1]。该工法自1955年引入中国以来,已经历了60余年的发展,目前国内采用冻结法施工的井筒超过1 100条[2]。其中,冀鲁皖苏地区煤炭资源赋存深,立井井筒施工多以深厚冲积层冻结为特点,如万福煤矿主风井穿越753.95 m深厚冲积层[3],部分有色金属矿山、磷矿等也存在深部赋存的特点。

由于黏性冻土层存在蠕变现象,穿越深厚冲积层的部分冻结井筒出现了冻结管断管情况[4-6],国内学者对冻结管断裂原因进行了大量统计及研究,包括

冻结管布孔方式、冻结管材、盐水温度、材料力学特性等方面[7-10],采取一些措施后部分深厚冲积层段冻结井筒顺利通过冲积层。

深厚冲积层地区立井井筒冻结一般采用多圈孔冻结,主冻结孔布置主要分为中圈布置和外圈布置2种,相较外圈主冻结孔布置方式,中圈主冻结孔布置方式的冻结造孔工程量较少、需冷量较低[11-12]。在其他参数相同情况下,外圈主冻结孔布置方式较中圈主冻结孔布置方式的冻结壁厚度大,井帮温度偏高。

目前莱州湾地区已有部分金矿井筒采用冻结法设计施工,由于沿海地层赋存特点仅需对浅部冲积层进行冻结;但更多资源赋存较深,深厚冲积层是资源开采必须穿过的地层,因此研究深厚冲积层段井筒冻结期间冻结壁变化趋势对深埋资源开采具有较大的指导意义。

本文以某风井井筒冻结为例,说明深厚冲积层段井筒在冻结期间的变化趋势。该风井采用外圈孔为主冻结孔的多圈孔冻结设计方案,实施过程中采取了大量的措施来控制井帮温度。根据井筒实测结果分析井帮温度和收敛情况,进一步说明冻结布孔对井帮温度调控的潜在影响。

1 深厚冲积层井筒冻结设计

1.1 井筒技术特征

该风井井筒净直径6.0 m,设计深度914 m,外层井壁共设计7次变径,分别位于-190 m、-298 m、-420 m、-532 m、-720 m、-767 m和-797 m。其中,井筒穿过冲积层厚度为704.6 m,冲积层和风化岩层段采用人工地层冻结法施工,冻结段采用钢筋混凝土复合井壁结构,冲积层段外层井壁与冻结壁之间铺设泡沫板。

1.2 工程水文地质

1.2.1 工程地质

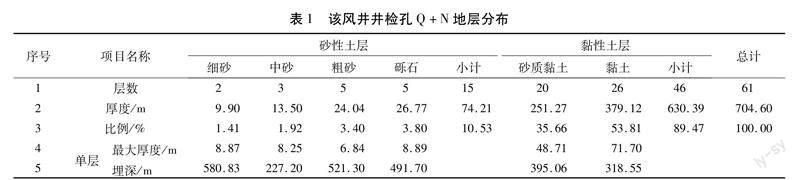

根据井检孔地质资料:该风井自上而下穿过704.6 m第四系、新近系冲积层(Q+N)(其中,黏性土层共计46层,总厚度630.39 m,占该系地层总厚度的89.47 %;砂性土层共计15层,主要由细、中、粗砂及砾石层组成,砾石成分以灰岩砾为主,总厚度占该系地层总厚度的10.53 %,见表1)、二叠系下统下石盒子组地层(厚度为194.64 m)。

井检孔内简易温度测量显示全孔温度为18.7 ℃~30.9 ℃,地表200 m以下地温梯度小于3 ℃/100 m,孔底地层温度为19.6 ℃,总体属地温正常区。

该风井冻土单轴抗压强度试验结果表明:除个别层位外,砂质黏土与黏土冻土试件的单轴抗压强度结果集中在6~10 MPa。

1.2.2 水文地质

根据井检孔含水层组的岩性、埋藏条件、含水性、水力性质等水文地质特征,该风井井筒地层自上而下划分为3个主要含水层组。按照承压完整井计算公式计算,预测3个含水层组的涌水量见表2。

1.3 凍结设计

1.3.1 冻结壁厚度计算

1)砂性土层冻结壁厚度确定。根据中国在深厚冲积层冻结凿井冻结壁设计实践经验,选用多姆克公式(见式(1))计算深厚冲积层砂性土层控制层位的冻结壁厚度[13],计算结果见表3。

式中:E为冻结壁厚度(m);R为井筒掘进半径(m);p为计算水平的地压(MPa);Ks为砂性土层的冻土计算强度(MPa)。

2)黏性土层冻结壁厚度确定。在限制掘砌段高的条件下,选用维亚洛夫—扎列茨基公式(见式(2))计算深厚冲积层黏性土层控制层位的冻结壁厚度[13],计算结果见表4。

式中:h为安全掘进段高(m);Kc为黏性土层的冻土计算强度(MPa);η为工作面冻结状态系数,掘进工作面为非冻结状态时取1.732,掘进工作面冻实时取0.866,即η=0.866~1.732。为了便于计算,工作面冻土扩展范围划分为0,1/4,2/4,3/4,4/4时,η值可相应的取1.732,1.516,1.299,1.082,0.865。

3)冻结壁平均温度。中国研究人员从20世纪70年代初开始根据冻结试验井和冻结施工井筒实测温度场资料进行分析研究,并于1982年、2003年分别提出计算单圈孔冻结壁有效厚度平均温度成冰公式(见式(3)、式(4))和多圈孔冻结壁有效厚度平均温度成冰公式(见式(5))[1],计算结果见表3、表4。

式中:tc1、tc3为单圈孔、多圈孔冻结壁有效厚度的平均温度(℃);t0c为按冻结壁内侧、外侧0 ℃边界线计算的冻结壁平均温度(℃);E为单圈孔内、外侧之和(冻结壁有效厚度)或多圈孔内侧En和外侧Ew之和(m),见图1;tn为井帮冻土温度(℃);Δ为井帮冻土温度每升降1 ℃对单圈孔冻结壁有效厚度平均温度的影响系数,一般取0.3;tb为盐水温度(℃);l为计算水平的冻结孔最大间距(m);En为内圈孔内侧冻结壁有效厚度(m);Ew为外圈孔外侧冻结壁有效厚度(m);S为双圈孔及多圈孔冻结内、外圈之间的距离(m);ts为多孔圈冻结内、外孔圈之间部位的冻结壁平均温度(℃)。

1.3.2 风井井筒冻结设计参数

根据计算冻结壁厚度及平均温度,结合冻结壁形成特性和布孔方式,确定该风井井筒的最终冻结设计参数,结果见表5,冻结孔布置平面图和剖面图见图2。

2 冻结调控目标及井帮温度监测

2.1 冻结壁形成特性实测及冻结调控目标

根据冻结和掘砌实测资料,在井筒掘砌过程时可用作图法和冻结壁形成特性综合分析方法,定期对冻结壁温度场变化特性和冻结壁形成特性进行系统分析,判断实际的冻结壁厚度、平均温度、冻结壁稳定性能否满足设计要求和工程需要,并对待挖段冻结壁发展趋势进行工程预报,及时提出冻结盐水温度、流量的调控建议。这样既可以确保工程安全,又能合理地控制井帮温度变化范围,少挖掘冻土,为冻结段安全快速施工创造有利条件。

该风井井筒井帮温度发展预测曲线和调控目标值曲线见图3。其中,A、B、C、D点阶跃表示井壁变径处温度值,同时受防片帮孔和辅助冻结孔深度影响;E点为辅助冻结孔长短腿布置方式的短腿深度截止处,F点以下进入基岩。

从图3可以看出:若不进行冻结调控,掘深-120~-193 m、-350~-425 m及冲积层深600 m以下时井帮温度偏低,特别是-350~-425 m和冲积层深600 m以下冻土扩入挖掘荒径较多,既浪费冻结冷量,又减慢掘进速度。因此,必须建立冻结壁形成特性实测分析、工程预报与冻结盐水温度和流量调控的机制[12,14]。该风井井筒调控主要有3个关键点:

1)根据冻结壁形成特性实测分析、工程预报,在冻结壁交圈后考虑对最小圈的防片帮孔进行调控,使井帮温度在深80 m附近降到0 ℃后不再迅速降低,改为缓慢降低,将深190 m附近的黏性土层井帮温度控制在-3.5 ℃~-4.0 ℃。

2)根据冻结壁形成特性实测分析,结合施工进度和工程预报,及时对另外两圈防片帮孔进行调控,使-298~-425 m段井帮温度下降速度减缓,将-423 m附近的黏性土层井帮温度控制在-6.0 ℃左右。

3)根据冻结壁形成特性实测分析和工程预报,结合施工进度及时对辅助冻结孔进行调控,使冲积层深部的井帮温度下降速度减缓,将600 m以下的黏性土层井帮温度控制在-10.0 ℃~-12.0 ℃。

2.2 井帮温度控制措施及温度实测

该井筒于3月5日开始积极冻结,4月29日(冻结56 d)采用1.4 m模板进行试挖,5月23日(冻结80 d)采用2.5 m模板正式开挖,掘进至46 m以下采用4 m段高,11月19日(冻结260 d)模板更换至3 m(深度540 m以下)、2.5 m(深度660 m以下)至冲积层掘进完成。次年3月22日掘砌完成开始套壁,5月23日套壁结束。

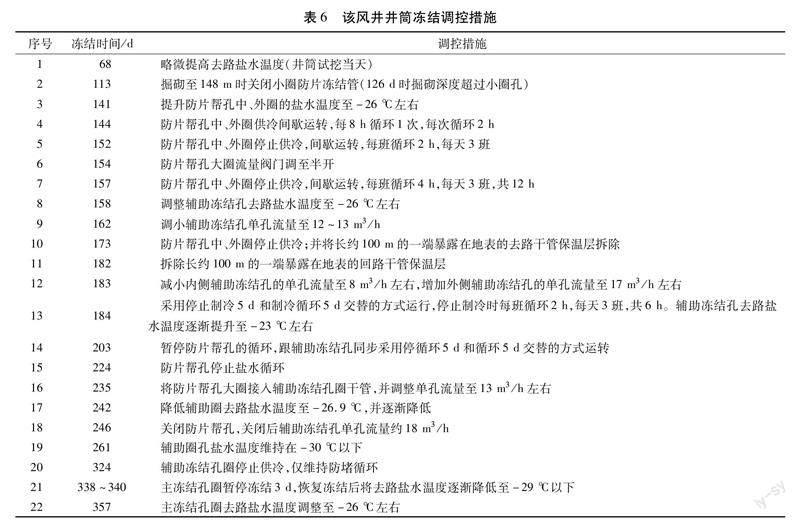

整个冻结段外层井壁掘进施工期间,未发生冻结管断裂和井壁压坏现象。为保證井帮温度进行的调控措施见表6,掘砌期间的井帮温度曲线见图3,井筒冻结盐水温度见图4。

从图4可以看出:冻结开机的前15~20 d盐水温度快速降至-20 ℃以下,然后缓慢降低至设计温度(-34 ℃)并维持低温运行,盐水温度总体按照冻结设计温度进行。其中,辅助冻结孔和防片帮孔曲线是综合措施调控下的变化情况。

根据井帮温度监测曲线(见图3),井筒开挖初期井帮温度呈线性下降趋势,在接近0 ℃时,提高了防片帮孔的盐水温度至约-26 ℃,此时井帮温度下降曲线斜率略有减小;在采取改变盐水温度、间歇式循环盐水、去除保温层及部分孔停冻等一系列措施后,井帮温度降低至-10 ℃,此后井帮温度略有回升并稳定在-10 ℃~6 ℃。

结合图3和表6分析:开挖至A点冻结126 d,A点之前井帮温度实测值高于预测值,但随着开挖深度增加和冻结时间增长,温度下降趋势变快,采取措施1,2(见表6)后,井帮温度实测值在A点出现拐点,但B点之前的井帮温度总体未达到预测值,证明措施1,2稍有不足;开挖至B点时冻结170 d,措施3~9为此期间采取的调控措施,但AB段井帮温度实测值偏低,证明措施3~9不足;开挖至C点时冻结217 d,对应措施10~14,BC段前期实测井帮温度值低于预测值,后期与预测值相当,证明前期措施不足;开挖至D点时冻结258 d,对应措施15~18,CD段井帮温度实测值从C点开始已经高于预测值,表明措施较预计激进,于是重新降低了辅助冻结孔盐水温度;开挖至E点冻结286 d,DE段实测井帮温度值仍高于预测值,但从E点开始实测值与预测值相当。由于各段期间并非采取单一措施,也无对照组,在此不对各措施的延迟时间进行分析。

总体而言,在整个冻结期间,主冻结孔的盐水温度和流量均保持设计参数,以确保冻结壁的厚度和强度满足掘砌需求,根据掘砌效率和冻结孔深度进行针对防片帮孔和辅助冻结孔的调控将井帮温度稳定在设计范围内,减少了冻土进入荒径的范围,提高了井筒掘砌效率,避免了分圈分组冻结调控出现的阶梯型温度分布,实现了稳定的冻结调控效果。

2.3 井帮收敛监测

该风井深厚冲积层段井筒的井帮温度控制在-8 ℃~-10 ℃,满足冻结设计和冻结调控设计的要求,冻结壁产生片帮现象除冻土原生结构及炮掘振动因素外,冻土的蠕变效应在井筒掘进的每一段高持续变化,井帮位移变化是判定冻结壁稳定性的重要因素[15-16]。

经过国内大量的实践总结,单一循环掘砌段高时间内井帮的单侧位移量不超过50 mm能够保证良好的稳定性,基本可以避免冻结壁片帮事故,在位移量较大的地层缩短掘砌时间、选用小段高模板施工,在蠕变效应较小的地层,则可适当加大模板高度[17-19]。

该风井在井筒掘砌期间,根据冻结调控和安全掘砌的要求,对冲积层全深进行了井帮位移量的监测,监测采用锤球法(-450 m以上地层)和收敛计法(-450 m以下地层)进行,监测位置约为每一段高的上部1/3处,监测开始时间为上一模外层井壁浇筑完成并清理完坐底炮浮矸后进行。

锤球法共监测55组,其中14组测点损坏,有效监测率约为75 %;收敛计法共监测243组,其中12组测点损坏,有效监测率为95 %。其中,锤球法监测中

共3组单侧井帮位移量超过50 mm,收敛计法监测中共4组单侧井帮位移量超过50 mm,具体层位见表7。

从表7可以看出,在同一监测方式下,井帮温度和循环时间并不与单侧位移量成线性比例关系。根据监测数据,井筒深度300~400 m、400~500 m、500~600 m和600~677.5 m 4段的全段高循环时间平均值分别为31.55 h、31.99 h、31.72 h和30.97 h,对应模板高度分别为4 m、4 m、4 m/3 m(36 m/74 m)和3 m/2.5 m(65 m/12.5 m)。由于井筒深部掘进出矿时间增长,掘进等距离段高耗时总体随深度增长。

从井筒垂深420 m和532 m 2次变径位置段高掘进数据分析,以420 m为界,上下两侧井筒开挖荒径分别为9.0 m和9.4 m,掘进段高均为4.0 m,两侧各5个掘进段高的开挖时长均值分别为33.6 h和27.7 h;以532 m(井筒变径)为界,上下两侧井筒开挖荒径分别为9.4 m和9.9 m;掘进段高以536 m为界,以上4 m、以下3 m段高,选取532 m以上3个循环和534 m以下4个循环(总长度均为12 m)为例,开挖时长分别为36.2 h和33.7 h,因此开挖土方量并不明显影响开挖进度。

井帮位移监测数据表明:约65.4 %的段高循环时间为26~32 h,且循环时间不超出此区间时,井帮单侧位移量均值不大于26.5 mm;78 %的段高循环时长不超过34 h,井帮单侧位移量均值不超过50 mm。根据井帮收敛规律,冻结壁径向位移的规律特性可分为初期位移快速增长阶段、位移稳定增长阶段和后期位移急剧增长阶段。为确保井帮稳定性,一般在后期位移急剧增长阶段之前完成外层井壁的浇筑工作。根据监测数据,单个段高循环时间不宜超过34 h。

但与经验不一致之处在于,当井筒采用炮掘形式时,需要在外层井壁浇筑之前施工坐底炮,炮孔深度一般为2.3~2.7 m,爆破后工作面卸去径向荷载,冻结壁的蠕变效应已产生并逐渐发展,但此时该段高并未掘进,而是进行上一段高的钢筋绑扎、模板支设和混凝土浇筑工作。当上一段高的外壁浇筑完成、清除本段高坐底炮浮矸后进行监测点埋设工作时,冻结壁径向位移监测起点已处于初期位移快速增长阶段,甚至进入位移稳定增长阶段,因此位移监测结果并不完全反映全段高的井帮位移量,而是较实际位移量偏小,以50 mm单侧位移量进行控制偏于安全,应该根据监测层位的土层性质予以调整,如低含水率的松散黏性土层,其相应段高应减小。

3 结 论

1)深厚冲积层地区深立井井筒冻结采取外圈为主冻结孔设计方式时,主凍结孔可以保证冻结壁设计参数,同时内圈辅助冻结孔及防片帮孔设计更有利于井帮温度的调控。

2)循环盐水温度、循环开停时间、循环盐水流量的调节要与井筒变径配合进行,可有效将井帮温度控制在-6 ℃~-12 ℃,但单个措施的影响程度和延迟时间需进一步研究。

3)冻结井筒采用炮掘形式,单个段高循环时间为26~32 h时,65.3 %循环段高的单侧位移量平均值不大于26.5 mm,当单个段高循环时间不超过34 h时,约78 %的段高单侧位移量不超过50 mm。

[参 考 文 献]

[1]李功洲.深厚冲积层冻结法凿井理论与技术[M].北京:科学出版社,2016.

[2]王建平,刘伟民,王恒.我国人工地层冻结技术的现状与发展[J].建井技术,2019,40(4):1-4,25.

[3]齐吉龙.万福煤矿主、副、风井冻结施工技术[J].建井技术,2020,41(5):15-19.

[4]张永信,徐马杰.潘谢矿区冻结井筒断管概况[J].煤炭科学技术,1985,13(4):10-12.

[5]吴学儒.对深井冻结断管的看法[J].煤炭科学技术,1985,13(4):5-6.

[6]陈文豹.深井冻结管断裂问题[J].煤炭科学技术,1984,12(8):14-17.

[7]郁楚侯,杨平.冻结管断裂原因的探讨及防止断管的技术[J].淮南矿业学院学报,1987,7(3):40-49,67.

[8]王正廷,伍期建.冻结管断裂与材质及接头强度的关系[J].建井技术,1992,13(6):15-18,48.

[9]万德连,马英明.用冻结壁最大位移预测冻结管断裂方法的探讨[J].中国矿业大学学报,1990,19(1):59-67.

[10]陆卫国,沈华军,赵玄栋.深厚冲积层冻结管断裂机理分析[J].安徽建筑工业学院学报(自然科学版),2010,18(2):6-10.

[11]王鹏,林斌,侯海杰,等.冻结管布置形式对冻结壁温度场发展规律影响研究[J].煤炭科学技术,2019,47(12):38-44.

[12]李功洲,陈道翀,高伟.厚600 m以上冲积层冻结壁厚度设计方法研究[J].煤炭科学技术,2020,48(1):150-156.

[13]崔云龙.简明建井工程手册[M].北京:煤炭工业出版社,2000.

[14]李功洲,陈章庆.深厚冲积层冻结壁设计计算体系研究与应用[J].煤炭工程,2015,47(1):1-4.

[15]陈道翀,高伟,李功洲.冻结壁形成特性综合分析方法在深井冻结精准调控中的应用[J].煤炭工程,2020,52(12):118-123.

[16]曾凡伟,陈道翀,曾凡毅,等.冻结壁形成特性预报与冻结调控机制在赵固二矿西风井中的应用[J].煤炭工程,2019,51(11):28-32.

[17]刘民东,孙冠东,陈新明.深厚冲积层冻结壁井帮位移发展研究[J].煤矿安全,2019,50(8):203-208.

[18]张博,杨维好,王宝生.考虑大变形特征的超深冻结壁弹塑性设计理论[J].岩土工程学报,2019,41(7):1 288-1 295.

[19]盛天宝.特厚冲积层冻结法凿井冻结壁径向位移特性研究[J].煤炭工程,2011,43(11):82-84.

Shaft wall temperature regulation for shaft freezing of the vertical shaft in the deep thick alluvial layer and its effect analysis

Wang Heng1,2

(1.Beijing China Coal Mine Engineering Co.,Ltd.; 2.National Engineering Research Center of Deep Shaft Construction)

Abstract:In response to the problem of low shaft wall temperature of the frozen shaft in the deep thick alluvial layer area,taking the freezing of a certain ventilation shaft as an example,a freezing scheme design was carried out based on the characteristics of the shaft being located in the strata dominated by viscous soil and a high flow rate of Neogene groundwater.The design focused on freezing holes in the outer annulus.By comparing the predicted shaft wall temperatures,measures such as adjusting the temperature of brine,initiating and stopping the circulation of brine in the inner annulus,and intermittent circulation were taken to control the shaft wall temperature in the alluvial section to not be below -12 ℃,and good results were achieved.Shaft wall displacement monitoring conducted during shaft excavation indicated that when the template height was not higher than 4 m and the high excavation time for a single circulation section did not exceed 32 h,the average shaft wall displacement on one side did not exceed 26.5 mm.However,when the high excavation time for a single circulation section was extended from 32 h to 34 h,about 22 % of the shaft wall experienced a one-side displacement exceeding 50 mm.

Keywords:deep thick alluvial layer;artificial stratum freezing;multi-ring hole freezing;shaft wall temperature control;unilateral displacement;shaft wall restraint

收稿日期:2022-12-31; 修回日期:2023-02-28

基金项目:山东省技术创新项目(202010606029);北京中煤礦山工程有限公司自立项目(BMC-ZL-202005)

作者简介:王 恒(1984—),男,副研究员,从事人工地层冻结法研究及管理工作;E-mail:wangheng@bmc.ccteg.cn