低温柴油吸收+催化氧化技术在VOCs治理中的优化研究

2023-08-04陈小燕

陈小燕

中国石化扬子石油化工有限公司 江苏 南京 210048

VOCs 是挥发性有机化合物(volatile organic compounds)的英文缩写,随着公众对环境保护的认知水平和对生态环境质量的要求越来越高,VOCs的控制和治理已经成为国家环境保护工作的重点之一[1]。

石油及其衍生产品由于含有轻烃组分,在贮存过程中容易挥发,产生的气量包括收付物料产生的大呼吸量、温度变化产生的小呼吸量、高温物料进入罐内时产生的蒸发气量、及高压物料进入低压罐内产生的溶解气量[2]。这些气体的排放不仅会造成储罐内油品的损耗和物料品质的下降,而且高浓度的油气排放到大气中,势必严重污染大气环境。

21世纪以来,国家通过制定愈加严格的法律条文来控制大气污染,排放标准与规范相继颁布,促使石油化工行业全面开展VOCs治理,以实现绿色低碳发展。

1 炼油厂 VOCs 治理现状

1.1 炼油厂储罐概况

扬子石化炼油厂罐区分布比较分散,储存介质为污油、柴油、石脑油、酸性水等,储罐废气中的主要污染物为烃类、硫化氢和有机硫化物等。炼油厂根据自身结构特点,于2019年投资建设了4套低温柴油吸收+碱液脱硫+脱硫及总烃浓度均化+催化氧化处理装置,用于收集治理炼油厂储罐VOCs废气。

1.2 VOCs 治理设施工艺简介

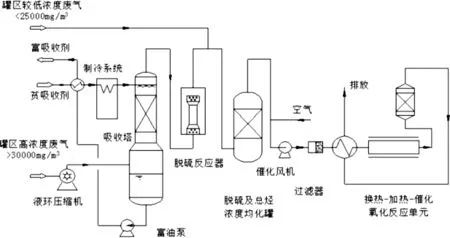

低温柴油吸收+碱液脱硫+脱硫及总烃浓度均化+催化氧化组合工艺的 VOCs 治理装置工艺流程图如图1所示。在罐顶气中,主要的恶臭因子为硫醇、硫醚、二硫醚等有机硫化物[3]。利用易吸收VOCs的柴油与废气接触,可以将其中一部分VOCs溶解,优化控制吸收柴油的温度在 0~15℃之间,可以使废气中的烃类成分基本被吸收;再经碱洗去除废气中的含硫物质,这样不仅能够避免后续氧化催化剂中的贵金属中毒,同时能够减小净化尾气中SO2含量,避免排口超标。

图1 VOCs 治理装置工艺流程图

经过碱洗的高浓度废气与低浓度废气混合后进入均化罐,再与空气并入催化氧化段。尾气中残存的烃类物质在催化氧化催化剂作用下,与空气中的氧气发生氧化反应,生成 H2O和CO2,并释放出大量的反应热。

处理后的净化气通过换热器将热量传给催化氧化单元入口的废气,换热后的气体经排气筒排放到大气中。经反应处理后的废气排放浓度可达到江苏省地方标准《化学工业挥发性有机物排放标准》(DB32/3151-2016)要求[4],非甲烷总烃排放浓度小于80mg/m3,其中苯含量小于2mg/m3、甲苯小于8mg/m3、二甲苯小于10mg/m3,实现达标排放。

2 VOCs 治理装置存在问题分析

在装置运行过程中,4套 VOCs 治理装置均出现过排放波动,不能稳定运行,排口非甲烷总烃不能满足内控要求的现象。经分析认为,这与工艺设计、日常操作等因素有关,存在问题及原因分析如下。

2.1 废气流量波动

由于 VOCs 治理装置的治理范围跨度较大,任何一路油气量出现剧烈波动均会冲击 VOCs 治理装置。催化氧化单元入口虽设有均化罐,可通过吸收-解吸调整废气中可燃气浓度,防止因浓度不均造成的催化氧化单元温升不稳定。但若出现某一路废气浓度过高或瞬时流量过大的情况,排口极易出现超标情况。

2.2 罐顶气存在空气

储罐主要通过由温度变化导致的“小呼吸”,及由液面变化导致的“大呼吸”,释放有机挥发物。当气温骤降或液面下降较快时,罐内压力较难平稳控制,极有可能出现负压状态,导致罐顶呼吸阀打开,使空气进入罐内,造成罐顶废气纯度降低,进而导致净化气氧含量较高,非甲烷总烃折算浓度超标。

2.3 催化氧化单元反应温升较低

尾气中的有机物在催化氧化催化剂作用下,与空气中的氧气发生氧化反应,生成 H2O 和CO2,并释放出大量的反应热。一般情况下,废气氧化反应释放的反应热可维持系统的平稳运行,不需要额外提供外部能源。但当废气中有机物浓度很低或者废气量较小时,释放的反应热不足以加热入口废气至目标温度,废气中的VOCs反应不完全,不能被彻底的氧化,这样不仅会导致排口非甲烷总烃超过排放指标,所释放的反应热也会越来越少,形成恶性循环,这时需要启动加热器补充热量,以维持入口温度,保证反应温升。

3 VOCs 治理组合工艺优化研究

3.1 调节阀门开度

由于油品中间罐区 4 台内浮顶精制汽油储罐(V-1003A~D)和 1 台内浮顶重整抽余油(V-1001B)储罐的罐顶气是直接接入“脱硫及总烃浓度均化-催化氧化”部分,当该路油气产生量较大时,会对2#航煤加氢VOCs治理设施造成冲击。为了缓解这5太储罐罐顶废气对VOCs治理设施的冲击,我们将此路油气总管界区手阀开度控制在由原来的50%逐渐降低至25%,排口非甲烷总烃数值明显下降。这样即使瞬时油气量波动较大,油气也能平缓地输送至 VOCs 治理设施,保证罐顶气中的VOCs平稳有效吸收治理。

3.2 降低VOCs 治理设施排口净化气氧含量

油品新罐区VOCs治理设施2021年9月至11月部分监测数据可明显看出,当非甲烷总烃实测浓度近似相同时,氧含量越高,折算浓度越大。

3.3 提高催化氧化单元入口温度及反应温升

由于此套VOCs治理设施催化剂进行氧化反应的最佳温度在450 ℃,反应温升在40~50℃[6],因此废气在进入催化氧化单元进行反应之前,需要先对废气进行加热升温处理,以保证入口废气满足氧化反应的温度要求。

通过新建沥青罐区VOCs治理设施排口2021年9月-2021年11月部分人工监测数据,可以看出当排口非甲烷总烃数值较高时,提高催化氧化反应器入口废气温度,出口非甲烷总烃浓度可明显下降。所以正常生产时,应密切关注催化氧化反应器入口温度,既要保证有足够的温度保障VOCs可以彻底反应,净化气能够达标排放,又要防止出现反应器内部反应温升过高导致出口净化气超温的现象。

4 结论

通过对“低温柴油吸收+碱液脱硫+脱硫及总烃浓度均化+催化氧化”组合工艺进行工艺设计、日常操作等方面的研究与改进,进一步提升了VOCs 治理装置安全平稳生产能力,实现排口非甲烷总烃达标排放。

通过调整部分罐顶气气量波动较大的储罐油气管线界区手阀开度,使得废气能够平缓地输送至 VOCs 治理设施进行处理,减弱气量波动对治理设施的冲击,保障了废气VOCs的有效吸收治理,提高了非甲烷总烃的治理效果。

通过控制储罐压力降低罐顶气氧含量,及调整催化风机的新鲜空气吸入量,降低催化氧化单元出口净化气氧含量,防止排口非甲烷总烃实测值不高时折算值超标。

密切关注催化氧化反应器入口温度,保障催化氧化反应的有效进行,提高氧化反应深度,保证净化气达标排放。