FMI液压推靠器常见故障分析与维护措施

2023-08-04陈小东

陈小东

中国石油集团测井有限公司物资装备公司西南中心 重庆 400021

1 概述

全井眼微电阻率成像测井仪(FMI)液压推靠器(FBSS)是FMI仪器串中的重要组成部分,负责地层电阻率原始信号的采集及井眼大小测量。液压推靠器有4个推靠臂,推靠臂的打开与收回采用液压方式。全井眼模式下每个推靠臂上安装有一个主极板和一个可以适应井眼变化的副极板,主副极板的曲率与井眼曲率相适应,4套主副极板外壳上共有192个钮扣发射电极[1]。测井时,16kHz交流发射电流经钮扣电极流入地层,主极板内的前置放大电路将电流信号装换为电压信号并放大后上传给井下电子线路进行处理。

FMI液压推靠器是FMI仪器串中故障率最高的仪器,其主要故障集中在液压系统、井径测量和极板前置放大电路。

2 液压系统

2.1 原理与故障分析

液压系统由动力单元、控制单元和执行机构三部分组成。动力单元包括主动力单元和辅助动力单元两部分,主动力单元由交流马达和轴向柱塞泵组成,为整个液压系统提供稳定的持续动力,辅助动力单元为间歇供能单元,采用活塞式弹性蓄能器结构,用于马达不工作的情况下液压油受温度影响系统压力下降及测井过程中极板压力腔压力突变的补偿和平衡[2]。控制单元主要包括各种液压阀和电控阀,电控阀的动作由井下电子线路控制。执行机构由推靠油缸活塞和联动推靠臂组成。推靠油缸活塞的运动状态与马达和电控阀的动作程序相对应。

液压系统的正常工作压力为8.5MPa左右。为保护液压系统,推靠器内部设有压力可调的安全阀和溢流阀,液压系统工作压力通过压力传感器和模拟信号测量板监测。推靠器最下端安装有压力平衡活塞,用于井筒压力平衡。

液压系统的核心为S2电磁阀。电磁阀S2由电子线路控制,共有5个端口,不同端口的导通状态与推靠油缸活塞的运动状态相对应。收腿时,电机和S2通电,液压泵出油流经S2油口1和4进入推靠活塞回收侧,推动推靠活塞杆向上运动,推靠活塞杆通过传动机构收拢推靠臂,收腿过程中压力传感器监测回收管路中的压力,正常收腿时间约为65s。开腿时,S1和S2通电,S1直接释放回收管路压力,推靠臂在弹簧臂的推力下打开,S2油口2打开,释放极板压力的同时平衡推靠活塞极板压力侧液压压力。正常开腿时间约为5s。

测井时,可以根据井况对极板进行加压或减压操作,与推靠油缸活塞杆联动的X-Y井径电位器用于测量井眼大小变化。推靠器液压系统工作原理,见图1所示。

图1 FMI推靠器液压系统工作原理

液压系统故障主要表现为收腿故障和开腿故障。发生开、收腿故障时,可以参照图2所示的流程进行排查。

图2 FMI推靠器液压系统故障排除流程

1)无法收腿

无法收腿分完全无法收腿和收腿不完全两种。完全无法收腿表现为收腿操作时推靠臂完全不动作,液压系统压力升压异常,进行极板加压操作时,液压系统压力升压异常。这种故障通常都是泵出管线至电磁阀S2之间的液压管线产生泄漏造成的,重点检查压力传感器密封圈和安全阀硬密封钢珠密封面。如果收腿不完全,除检查上述两个部位外,还应对推靠活塞两侧的液压管线通道密封状况进行全面排查,包括电磁阀S1、S2、蓄能器及推靠活塞本身。

2)无法开腿

进行开腿操作时,马达不工作,因此正常情况下,只要电磁阀S1和S2状态正常,推靠臂均能在弹簧臂的推力下自行完全打开。如果推靠臂完全不动作,重点检查电磁阀S1,如果推靠臂能动作,但不能完全打开,可以确定是推靠活塞极板压力侧压力不平衡所致,应重点检查电磁阀S2阀芯的动作程序是否正常。马达和电磁阀S1、S2的动作程序见表1。

表1 FMI液压推靠器马达和电磁阀S1、S2的动作程序

2.2 维护措施

1)油品选择

液压油的理化指标和性能指标对液压系统的效率有直接影响,必须使用专用的抗磨液压油,要求黏度指数高,能抗剪切和黏度损失[3]。

2)真空度控制

液压油内过多的空气残余量会影响液压泵的排量,导致系统工作压力降低,进而使整个液压系统的工作效率下降,直接导致推靠臂的动作异常。为确保液压系统真空度,应在加油过程中使用专用真空度表对液压系统进行监测,确保空气残余量小于150cm3。

3)污染控制

高温、高压和高含硫环境会加速橡胶密封件的老化,即使是防硫橡胶也可能会慢慢失效,最终导致液压油被污染。液压油一旦受到污染,会使设备运行的安全性和稳定性大打折扣,最直接的后果是推靠臂在井底无法正常回收导致遇卡事故。应对液压油的关键指标(外观、水分及杂质等)进行定期检验,以确定是否需要更换,并按工况拟定液压油的更换周期。污染严重时,应在换油前对储油箱、滤清器、系统管道和所有零部件进行彻底清洗[4]。

4)预防性维修

为保证设备长期稳定、可靠地运行,应结合设备工况和统计数据对设备进行预防性维修。预防性维修的重点应放在液压泵、液压阀和橡胶密封件上,要及时评估和了解液压泵的排量、压力以及液压阀的开启压力和阀针、阀座的密封状况,必要时对所有橡胶密封件进行更换。

3 井径测量

3.1 原理与故障分析

FMI井径测量采用“X-Y”井径测量原理。X方向井径电位器滑动杆与1、3号推靠臂活塞杆联动,Y方向井径电位器与2、4号推靠臂活塞杆联动。2个井径电位器并接,采用+12V电压源驱动[5]。测井时,通过测量电位器滑动端的电压值,即可获取井眼X-Y方向上的井径变化情况。井径测量原理见图3。

图3 FMI液压推靠器井径测量原理

井径测量故障通常表现为井径曲线跳尖或死值,故障原因为井径电位器损坏或液压油脏导致电位器滑动触点接触不良。

3.2 维护措施

井径电位器滑动触点打磨、清洗及触点弹力调节;

液压油定期过滤或更换新油;

对于滑动触点磨损严重和有断裂点的电位器应及时予以更换。

4 极板前置放大电路

4.1 原理与故障分析

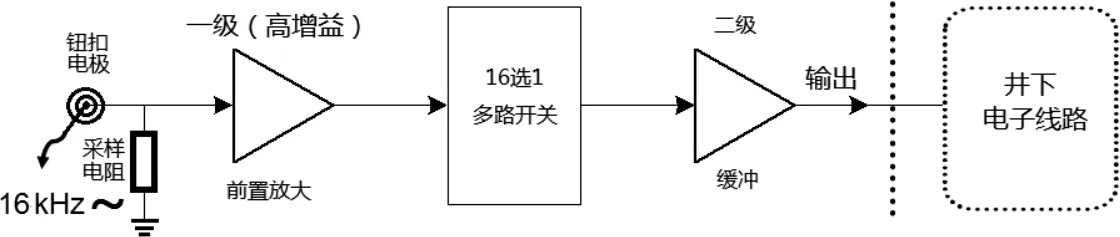

由图4可知,极板前置放大电路对原始电极采集的弱电流模拟信号进行放大和传输,每套极板的主副极板共计48个钮扣电极,钮扣电极电流信号经采样电阻转换为电压后先进行高增益放大,再分3组逐一进入多路开关,经缓冲后送入井下电子线路进行处理。

图4 FMI液压推靠器极板前置放大电路测量原理

极板前置放大电路板安装在充注硅油的极板内,高温高压环境下电路板易损坏,尤其是高含硫井况下的气侵,不仅会打破极板腔体内外压力的平衡,还会加速电路板的老化和损坏,造成测井资料异常。

极板前置放大电路板的损坏通常集中于第一级高增益运算放大器和多路开关,当多路开关发生故障时,还可能导致极板数据产生“镜像”错误[6]。

4.2 维护措施

使用100cs标号的硅油填充极板,确保硅油的绝缘性能良好,黏度受温度影响小;

定期检查极板密封胶囊压板、保护盖板及固定螺钉磨损情况,必要时予以更换;

禁止使用腐蚀性强的有机溶剂清洗极板前置放大电路板和密封胶囊;

常态化检查极板密封胶囊密封状况,极板加满油后要严格按规程试压并观察,确保无渗漏;

作好预防性维修,定期更换极板前置放大电路板、密封胶囊、密封胶囊压板及固定螺钉;

定期检查并测试极板前置放大电路板与钮扣电极之间的微动簧片连接插头,确保触点接触良好。

5 结束语

井下的各种复杂环境会对推靠器的液压系统、极板腔体压力平衡系统和极板前置放大电路等产生直接影响,尤其是高温、高压、高含硫及高矿化度等复杂井况和长时高温钻具传输测井,会对推靠器的安全性和稳定性形成挑战。实际工作中,需要结合仪器工况对仪器使用过程中出现的各种故障进行综合分析和总结,并及时优化维保措施,才能确保仪器的稳定性和可靠性,大幅提高测井一次成功率。