地铁曲线段扣件螺旋道钉断裂原因及减缓措施

2023-08-04焦坤

焦 坤

(北京京港地铁有限公司,北京 100068)

1 螺旋道钉破坏情况现场调研

带螺旋道钉型扣件在我国地铁线路上应用广泛,运营实际情况表明,扣件锚固螺栓折断的问题较为突出。对于小半径曲线地段,螺旋道钉螺帽与铁垫板之间由于振动而产生的横向剪切冲击力过大,若超出了螺旋道钉极限承载能力,易发生折断病害。结合实际调研统计可知,截止2021年10月份,北京地铁14号线东段共出现1 600余根扣件螺旋道钉断裂病害,对轨道交通的行车安全造成了一定隐患,增加了轨道维护的工作量,为现场扣件螺旋道钉断裂的情况。

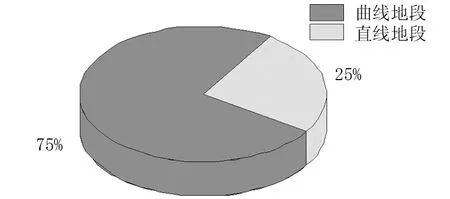

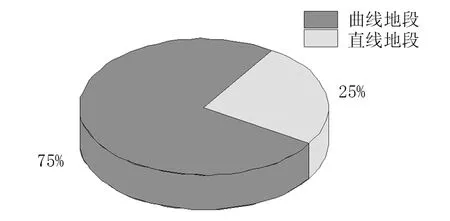

实际调研可知,不论是普通道床还是浮置板减振道床,也不论是直线线路或者曲线线路,均存在螺旋道钉折断的现象发生。对比不同类型道床扣件螺旋道钉断裂出现的频数可知,浮置板道床结构处出现的次数最多,占断裂总数的69%,如图1所示。对比线路类型可知,曲线地段扣件螺旋道钉折断数量明显多于直线地段,占断裂总数的75%,如图2所示。可以看出,曲线地段与浮置板道床结构的位置,需要在运营阶段重点关注并做好日常检查。

图1 不同道床形式螺旋道钉折断数量

图2 曲线和直线地段螺旋道钉折断数量对比

2 曲线轨道受力特性分析

为分析曲线地段扣件螺旋道钉的破坏特征,需要对曲线位置轨道的受力特性进行分析。实际运营经验表明,曲线半径越小,线路的维修工作量与扣件螺旋道钉断裂的概率越高。根据《地铁设计规范》的要求[8],地铁线路曲线半径应该根据地铁列车型号、环境地势和线路性质等综合考虑后确定,最小曲线半径按表1规定。

表1 圆曲线最小曲线半径 单位:m

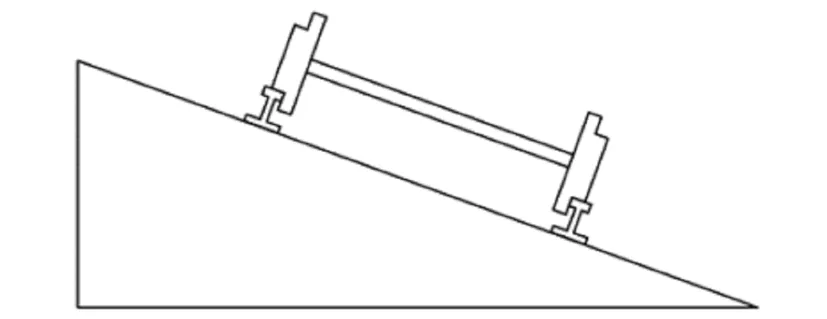

列车经过曲线地段时,为了平衡惯性离心力,需要抬高外轨的方式设置曲线超高,通过车体自身重力的水平分量来平衡这个离心力,使两侧钢轨受力均匀,提高旅客乘坐舒适度,保证线路横向稳定性,曲线超高设置的示意如图3所示。

图3 曲线超高设置示意图

车辆在曲线轨道上运行时,惯性离心力J可按如公式(1)计算

(1)

式中:m为车辆质量,kg;v为列车速度,m/s;R为曲线半径,m。

对惯性离心力和重力在水平、竖直向进行分解后,为了让内外两轨受力均匀,进一步分析化简后可以得到超高h按如公式(2)计算。

(2)

式中:s1为两轨头中心线距离,一般取1 500 mm;v为列车速度,km/h,带入后得到超高按如公式(3)计算。

(3)

由公式(3)可知,在保证安全条件下,曲线超高的大小随着运行速度增大而变大,随曲线半径增大而变小。若是存在未被平衡的超高,横向未被平衡离心力Y按如公式(4)计算。

(4)

基于实际曲线设计参数、列车通过速度与轴重,即可获得列车通过曲线时,作用在钢轨上未被平衡的横向离心力大小,可作为进行分析计算与仿真的输入力。

3 扣件螺旋道钉受力仿真模型

3.1 受力仿真模型建立

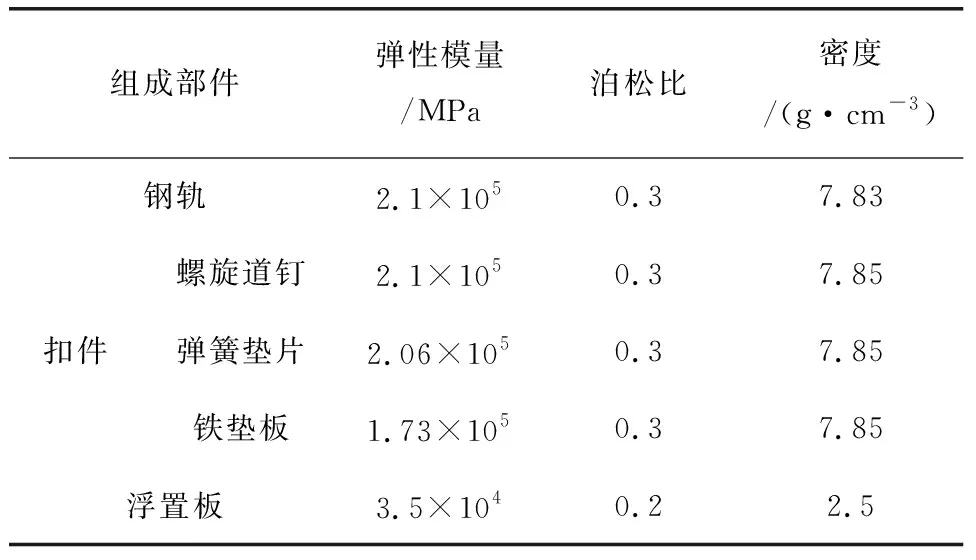

钢弹簧浮置板轨道截面形式如图4所示,浮置板布置在基底混凝土上,截面板厚300 mm。钢弹簧排列在管状套筒内,钢套筒预埋在道床内。按照浮置道床的几何结构实际尺寸建立有限元模型,根据轨道结构各部分的特点,选取不同的单元对结构进行离散,各要素离散化的有限元模型为钢轨为Timoshenko梁单元,导入60 kg/m的钢轨截面;扣件与浮置板为实体单元,隔振器为弹簧单元;剪力铰应用节点耦合进行简化,有限元模型如图5所示。各结构部分的参数选取如表2所示[9-10]。

表2 各部分材料参数

图4 钢弹簧浮置板轨道典型截面

图5 浮置道床有限元模型

3.2 扣件螺旋道钉破坏成因

列车通过曲线地段时,扣件螺旋道钉除了受到竖向荷载的作用外,因为存在着与通过速度不匹配的为未被平衡的曲线超高,受到较大的横向水平力作用,使扣件螺旋道钉出现较大的剪切应力,在不利工况下容易出现破坏。

由分析可知,在横向水平力荷载作用下,螺旋道钉与垫板接触等位置易出现应力集中的区域,最大值达到了5.81 MPa。在应力集中位置最先出现变形或者初始裂缝,在周期性列车荷载作用下,裂纹逐渐扩展,进而发展为整个螺旋道钉的剪切破坏。所出现的剪切应力集中的位置,也与实际调研中所发现的扣件螺旋道钉出现“切帽”的位置相符,也验证了曲线地段较大的横向水平力作用加剧了扣件螺旋道钉的破坏。

3.3 减缓措施探讨

面对扣件螺旋道钉出现断裂的问题,地铁轨道部门目前普遍采用安装弹簧垫圈的方式,用于减缓扣件螺旋道钉发生剪切破坏的速率,实际运营结果表明,垫圈的安装使运营线路上螺栓道钉的“切帽现象”有所缓解。

为探究加装弹簧垫圈后扣件的受力情况变化,基于所建立的有限元模型,分别计算螺旋道钉加装一组与两组弹簧垫圈后不同工况下的受力状态。工况1:加上一组弹簧垫圈后,螺栓的应力分布发生了一定的改变,最大应力值下降为4.784 MPa左右,最大剪切应力出现至螺栓与铁垫板接触平面位置处,螺帽位置处的应力值出现一定程度下降。工况2:加上两组弹簧垫圈后,螺栓的应力分布发进一步重新分布,最大剪切应力出现仍在螺栓与混凝土枕接触平面位置处,最大应力值下降为3.862 MPa左右,螺帽位置处的应力值进一步下降。

螺栓上加不同数量的弹簧垫圈后,改变了螺栓的自由度与支撑条件,螺帽与铁垫板之间的剪切力有所下降,在一定程度上降低了螺旋道钉切帽的风险。但并未改变轮轨力通过扣件系统的传递特性,仅在局部位置改变了应力的分布,并有可能在其他位置产生新的应力集中点,例如:螺栓与道床混凝土直接接触的界面,过大的应力可能产生混凝土的裂缝,降低结构的耐久性。

4 结论与建议

(1)螺旋道钉上加不同数量的弹簧垫圈后,改变了其支撑条件,在一定程度上降低了螺栓切帽的风险,但并未改变轮轨力传递特性,并可能产生新的应力集中位置。

(2)扣件螺旋道钉在曲线地段折断数量所占比例较大,因钢轨波磨导致轨道振动加剧等问题是主要原因,应建立合理钢轨打磨机制,改善轮轨相互作用状态。

(3)对于“切帽”问题的解决,加上弹簧垫圈仅可作为临时方案,如线路大规模出现相关病害,需考虑轮轨接触关系、钢轨-扣件-道床板振动特性等方面,因地制宜,寻求最佳解决措施。