陶瓷材料增韧研究进展

2023-08-04兰德慧刘俊成高锐

兰德慧 刘俊成 高锐

摘要陶瓷材料的脆性是制约其更广泛应用的主要因素,增韧是陶瓷材料领域科学家和工程技术人员孜孜以求的目标。本文简要介绍了陶瓷材料增韧的主要方法及其机理,分析了陶瓷材料增韧的研究现状,最后讨论了陶瓷材料增韧的发展方向。

关键词 陶瓷材料;增韧机理;增韧方法

0引言

陶瓷材料拥有高硬度、耐高温、耐腐蚀、耐磨损和低密度等[1]优异性能,在高温环境中能保持良好的力学性能,广泛应用于航空航天、机械、化工等领域。但是陶瓷材料存在断裂韧性低、脆性大的缺点[2],容易在高载荷情况下发生脆性断裂,制约了它的应用范围。因此,提高陶瓷材料的断裂韧性是扩大其应用范围的前提。

陶瓷材料脆性是由其结构特点所决定的[3],陶瓷材料中的化学键以具有强方向性和高结合强度的共价键和离子键为主,当陶瓷材料受力发生形变时,几乎不会出现塑性变形。其次,在陶瓷材料制备过程中容易产生裂纹,在外力的作用下会发生脆性断裂。

国内外的学者及研究人员为解决陶瓷材料的脆性问题,先后提出了多种增韧技术,主要包括颗粒弥散增韧、晶须或纤维增韧、相变增韧、复合增韧等方式[4]。本文阐述了陶瓷材料增韧的主要方法及其机理,分析了陶瓷材料增韧的研究现状,并且讨论了陶瓷材料增韧今后的发展。

1陶瓷材料增韧技术

1.1颗粒弥散增韧

颗粒弥散增韧是在陶瓷基体中加入第二相颗粒,使其均匀分散,从而提高陶瓷基体的强度和断裂韧性,是一种简单直接的方法。根据增韧机理的不同,可以分为非相变第二相颗粒增韧、延性顆粒增韧和纳米颗粒增韧等[5]。

首先,非相变第二相颗粒增韧主要依靠基体和第二相颗粒之间热膨胀系数和弹性模量的不匹配,目前使用最多的是碳化物和氮化物等颗粒。Farhoud等[6]采用放电等离子烧结(SPS)法制备了ZrB2-30 vol%SiC复合材料,研究了SiC颗粒的尺寸对微观结构、致密化和断裂韧性的影响,结果表明随着SiC颗粒由微米级减小到纳米级,ZrB2基体晶粒尺寸也在不断减小,从而导致样品的相对密度和断裂韧性增加,最大相对密度和断裂韧性分别为92.8%和6.88 MPa·m1/2。达丽梅等[7]制备了Al2O3颗粒增韧TiB2-Ti(C0.5,N0.5)复合陶瓷刀具,烧结过程中生成了Ni4Ti3、NiTi以及Mo2BC、BN等金属间化合物,提高了基体材料的硬度和断裂韧性,但当颗粒的含量大于7 wt%时,颗粒发生团聚,TiB2晶粒出现异常生长,复合陶瓷刀具的力学性能降低。该复合材料的维氏硬度、抗弯强度和断裂韧性分别达到20.03±0.11 GPa、897±18 MPa、9.71±0.11 MPa·m1/2,与陶瓷基体相比抗弯强度提升了11.6%,断裂韧性提升了69.7%。颗粒增韧的方式也已经应用于凝固陶瓷中。Wu等[8]采用激光近净成形技术制备了SiC颗粒增韧Al2O3/ZrO2共晶陶瓷,当SiC颗粒的含量从0增加到25 wt%时,裂纹数量减少了93%,最大裂纹长度缩短了92%,裂纹的钉扎、偏转和分叉等能量耗散机制对裂纹抑制作用显著。此外SiC颗粒将试样孔隙率从11.71%降低至0.20%。

其次,延性颗粒增韧在陶瓷基体中添加的一般为延性金属颗粒,例如Ni、Cu、Cr、Al、Fe等。裂纹扩展过程中遇到金属颗粒将发生偏转、钉扎、分叉等现象,阻碍了裂纹的进一步扩展,使陶瓷材料的断裂韧性增大。Nidhi等[9]采用放电等离子烧结法制备了Al-Al2O3纳米金属陶瓷,金属Al将烧结Al2O3陶瓷的晶间断裂转变为穿晶断裂。与其他纳米金属陶瓷相比,Al-Al2O3陶瓷表现出优异的机械性能,显微硬度、弹性模量、抗压强度、抗弯强度和断裂韧性分别比纯烧结氧化铝提高了88%、78%、69%、40%和12.5%。此外,纳米金属陶瓷的断裂能分别比纯Al和Al2O3提高了2.2倍和40.6倍。李斌等[10]制备了Ni-ZrB2纳米复合材料,有效提高了ZrB2的相对密度、强度和断裂韧性。Ni颗粒增强相不仅有效阻止ZrB2晶粒的长大,而且将ZrB2陶瓷由穿晶断裂变为穿晶-沿晶断裂。当Ni颗粒含量为15%时,力学性能最优,断裂韧性达到7.8±0.3 MPa·m1/2,是初始ZrB2陶瓷的2倍。Samira等[11]采用放电等离子烧结技术制备了不同铜含量的Al2O3基金属陶瓷复合材料,讨论了Cu颗粒含量对其物理性能的影响。结果表明随着Cu颗粒含量的增加,复合材料的密度不断增大,气孔率逐渐降低,硬度不断减小,断裂韧性不断增大。当Cu含量达到25 wt%时,Al2O3-Cu复合材料具有0.005 Ω·m的低电阻率和5.41 MPa·m1/2的高断裂韧性。Paulina等[12]制备了具有不同金属相含量的Al2O3-Cu-Ni复合材料,结果表明不论金属相含量如何,所得复合材料的相对密度均超过理论密度的95%,复合材料的硬度随着金属相含量的增加而降低,在5 vol%时达到最大值17.60±0.96 GPa。与纯Al2O3基体相比,金属相的加入有效改善了基体的断裂韧性,最大可以达到6.27±0.87 MPa·m1/2。

纳米技术的发展促进了材料性能的改善,纳米颗粒的加入提高了陶瓷材料的强度和断裂韧性,目前关于它的增韧机理尚不明确,主要包括以下几种说法[13]:

(1)细化理论。在陶瓷基体中添加纳米颗粒,抑制了陶瓷基体晶粒的异常长大,陶瓷基体结构细化,陶瓷材料的强度和断裂韧性提升。

(2)穿晶理论。基体颗粒将纳米颗粒包裹在其内部,形成“晶内型”结构,减弱了主晶界的作用,在材料断裂时由沿晶断裂转变为穿晶断裂。

(3)“钉扎”理论。基体晶界的纳米颗粒产生了“钉扎”效应,抑制了晶界滑移、孔穴和扩散蠕变的产生,从而提高了氧化物陶瓷的高温强度。

1.2晶须或纤维增韧

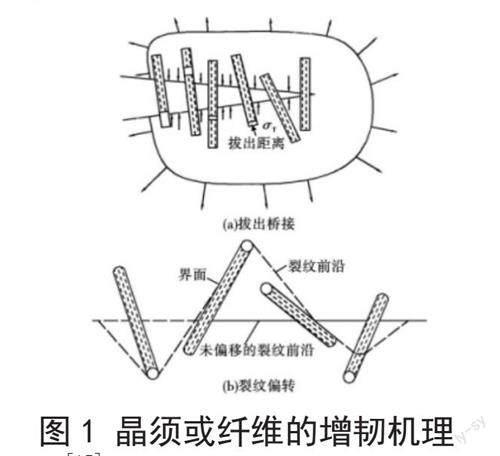

所有材料在载荷的作用下,可以通过材料变形和形成新表面的方式吸收能量,而陶瓷材料变形程度有限,所以主要通过增加断裂表面的方式来提升断裂韧性,即增加裂纹的扩散路径。高弹性模量的晶须或纤维可以通过裂纹偏转、分叉、桥连以及纤维的拔出等多种增韧机理对陶瓷材料进行增韧补强,效果显著,增韧机理如图1所示。此外,晶须或纤维的引入改变了陶瓷材料的断裂行为,由脆性断裂转变为非脆性断裂。为了达到增韧的目的,首先晶须或纤维与基体材料要满足两者的物理、化学相容性匹配;其次,晶须或纤维的含量存在临界含量和最佳含量。另外,研究表明[14]晶须或纤维的强度和弹性模量也可以影响材料的增韧效果,提高强度、降低弹性模量均有利于提高陶瓷材料的断裂韧性。目前常用的晶须包括SiC晶须、Si3N4晶须等;常用的增强纤维有SiC纤维、Si3N4纤维、碳纤维等。晶须或纤维的引入方法包括外加法和原位生长法。

Liu等[15]在TiB2陶瓷中添加与其热膨胀系数相近的TiC晶须,不仅对其密度和弯曲强度几乎没有不利影响,而且可以细化晶粒,减少缺陷,显著提高其断裂韧性。当晶须含量为30 vol%时,TiC晶须增韧TiB2基陶瓷刀具的维氏硬度、弯曲强度和断裂韧性分别为22.6 GPa、860 MPa和7.9 MPa·m1/2。Fang等[16]通过添加Y2O3稳定的ZrO2晶须来改善Al2O3陶瓷的机械性能,样品的相对密度高达99.5%,硬度和断裂韧性则达到了1969 HV和9.57 MPa·m1/2,Al2O3/YSZw復合材料的强化和增韧归因于YSZw的相变以及晶须增强效应。Yan等[17]采用超声辅助定向激光沉积法制备了碳纤维增韧纳米Al2O3/ZrO2共晶陶瓷,断裂韧性达到了8.7±0.2 MPa·m1/2,是Al2O3/ZrO2共晶陶瓷的2.5倍左右。Zu等[18]结合了电泳沉积和热压工艺制备了连续碳纤维增强ZrB2基复合材料(Cf/ZrB2基复合材料),断裂韧性和断裂能分别为6.71±1.29 MPa·m1/2、754±58 J/m2。

1.3相变增韧

相变增韧的研究热点主要集中于ZrO2相变,ZrO2相在不同温度下存在三种典型的晶体结构:立方相(c-ZrO2)、四方相(t-ZrO2)以及单斜相(m-ZrO2)。当它从高温冷却到室温时,会发生立方相到四方相再到单斜相的转变(c→t→m),其中四方相到单斜相的转变(t→m)往往伴随着体积膨胀。在陶瓷材料承受载荷时,应力诱发产生了t-m相变,相变产生的体积效应和形状效应吸收了大量断裂能,导致复合材料的断裂韧性大幅提升。

Tian等[19]采用注射成型的方法制备了ZrO2增韧Si3N4陶瓷,样品的断口形貌表明,性能的提高主要是由于ZrO2的相变增韧和Si3N4的自增韧,Si3N4陶瓷的抗弯强度和断裂韧性最大值分别为767 MPa和8.7 MPa·m1/2。ZrO2相变增韧广泛应用于凝固陶瓷,例如Zhai等[20]采用高频感应区熔法制备了直径为10 mm的Al2O3/YSZ共晶陶瓷,研究了坩埚提拉速率对其显微组织和力学性能的影响,共晶陶瓷的硬度和断裂韧性均随着坩埚提拉速率的增加而增加,在300 mm/h时分别达到最大值18.6 GPa和9.39 MPa·m1/2。增韧机制主要包括ZrO2相变增韧和残余应力增韧等。Song等[21]采用水平激光区熔法制备了过共晶Al2O3/YAG/ZrO2复合材料,研究了凝固组织与凝固参数之间的关系,结果表明过共晶陶瓷的最小片层间距为0.20 μm,硬度和断裂韧性分别达到15.9 GPa和4.2 MPa·m1/2。

1.4自增韧技术

自增韧技术主要是在陶瓷基体中引入第二相材料,通过控制工艺参数,在制备过程中形成类似于晶须的棒状晶粒使陶瓷基体的断裂韧性增加的一种方法。自增韧技术的增韧机理主要包括自生增强体的拔出和裂纹的偏转、桥连机制,避免了陶瓷基体与增韧相不相容、增韧相分布不均匀等问题。自增韧陶瓷主要包括Si3N4和Sialon等。由于氮化硅晶体的生长存在各向异性,在高温条件下将会发生α相向β相的转变,之后β-Si3N4晶体继续长大,Si3N4陶瓷的显微结构发生变化[22]。因此,可以通过控制β-Si3N4晶粒的形核和生长来获得棒状晶粒,最后达到提高断裂韧性的目的。豆高雅[23]制备了自增韧Si3N4陶瓷,在其中添加了β-Si3N4晶种,结果表明其抗弯强度略微降低,断裂韧性大幅升高,当晶种添加量为2 wt%时,断裂韧性达到最大为7.68 MPa·m1/2,提高了20%以上。鲁欣欣等[24]选择MgO-Y2O3-Re2O3作为烧结助剂,制备的氮化硅陶瓷显微结构中基体细晶与大尺寸长柱状晶粒相互交错形成网状结构,抗弯强度和断裂韧性最大分别达到1057 MPa和7.87 MPa·m1/2。Huang等[25]制备了具有高硬度和韧性的α/β-Si3N4复合陶瓷,β-Si3N4平均晶粒直径为0.98±0.24 μm,含有ZrN-AlN-Y2O3添加剂和TiC颗粒的α/β-Si3N4复合陶瓷的最大弯曲强度和断裂韧性分别为822.63±28.75 MPa和8.53±0.21 MPa·m1/2。

采用定向凝固技术制备的共晶陶瓷,随着生长速率的增大,相间距逐渐缩小,将形成类似于纤维的棒状相,其增韧机理与纤维增韧类似,均依靠棒状相的拔出和脱粘以及裂纹的偏转、桥连等来提高共晶陶瓷的断裂韧性。这种现象目前在MgO/MgAl2O4共晶陶瓷[26]、Al2O3/ZrO2(Y2O3)共晶陶瓷[27]、Al2O3/GdAlO3共晶陶瓷[28]等中均被观察到。

1.5其他增韧技术

石墨烯是碳原子以sp2杂化键合而成的蜂窝状二维材料,具有优异的力学性能,可以作为第二相抑制裂纹扩展,从而提高材料的断裂韧性。蔡伟金等[29]采用流延成形与放电等离子烧结制备石墨烯增韧氧化锆陶瓷,结果表明在基体中加入少量石墨烯可以显著提高基体材料的断裂韧性,当添加量为0.25 vol%时,断裂韧性从4.39 MPa·m1/2提升至7.21 MPa·m1/2,提升了64.1%。

此外,高熵陶瓷材料也为无机非金属材料的增韧提供了新思路。Li等[30]提出了基于局部失配能求解位错结构、计算位错形成能以及临界滑移驱动力(PN力)的新方法,模拟预测出氧空位可以降低SrTiO3的位错失配能和Peierls力,从而使断裂韧性提高了30%。Han等[31]研究发现熵增能有效地补偿因位错而产生的应变能,裂纹与高熵氧化物陶瓷内部位错所产生的应变场发生相互作用,导致断裂韧性提高70%左右。

1.6复合增韧

复合增韧是一种将多种增韧技术结合起来进一步提高材料断裂韧性的方法,近年来受到了国内外研究者的广泛关注。

Johnson等[32]研究了同时加入SiC和WC颗粒对TiC基复合材料的致密化和微观结构的影响,烧结样品的相对密度均大于98%,硬度和断裂韧性分别达到22.43 GPa和6.54 MPa·m1/2。Ankur等[33]研究了SiC和TiC颗粒对ZrB2基复合材料的微观结构、致密化和机械性能的影响,SiC和TiC的添加形成了二次相,如(Zr,Ti)B2和(Zr,Ti)C,这些第二相增强了复合材料的强度,ZrB2基复合材料的最大硬度和断裂韧性分别达到21.76±1.01 GPa和6.36±0.296 MPa·m1/2。Li等[34]采用热压法制备了纳米CaF2@SiO2包覆颗粒和SiC晶须协同增韧的Al2O3/TiC陶瓷刀具材料,硬度和断裂韧性分别达到16.52 GPa和6.89 MPa·m1/2,与含纳米CaF2@SiO2颗粒和20 vol%SiC晶须的陶瓷刀具材料相比,上述性能分别提高了7.06%和19.06%。Chen等[35]制备了多层石墨烯(MLG)和β-Si3N4晶须协同增强的Si3N4陶瓷复合材料,通过正交试验得到了最佳β-Si3N4含量和烧结工艺,断裂韧性最高达到11.04 MPa·m1/2,比单独添加多层石墨烯或β-Si3N4晶须的Si3N4陶瓷复合材料提高11.29%或87.12%,多层石墨烯的包裹作用以及多层石墨烯和β-Si3N4导致的拔出、裂纹偏转、桥连等协同效应是韧性增强的主要原因。

2总结和展望

由于影响陶瓷材料断裂韧性的因素很多,所以增韧的方法也多种多样。根据目前国内外的研究现状,各种增韧方式仍然存在很多局限性。颗粒弥散增韧制备工艺简单,但增韧效果有限,而且延性金属颗粒增韧陶瓷材料的高温性能较差。晶须或纤维增韧虽然具有良好的增韧效果,但是制备工艺复杂、成本较高,而且晶须或纤维在基体中均匀分布困难。相变增韧具有极强的温度敏感性,在高温环境下增韌效果有限,甚至失效,因此扩大现有增韧机理的有效温度范围是解决高温增韧问题的关键。

众多增韧技术中,自增韧技术与晶须或纤维增韧相比能使原位生成的棒状相均匀分布在基体中,起到良好的增韧作用,具有很好的发展前景。此外,复合增韧工艺能够利用多种增韧技术协同作用,发挥不同增韧方法的优点,弥补了单一增韧手段的不足,也将成为陶瓷材料增韧今后发展的趋势。

参考文献

[1]王晓东,王营营,王伟伟,等.振荡压力烧结制备陶瓷材料的研究进展[J].中国建材科技,2023,32(1):69-73.

[2]赵婷婷,范立坤,黎阳.陶瓷材料抗热震性的研究进展[J].机械工程材料,2022,46(12):1-8.

[3]邹东利,路学成.陶瓷材料增韧技术及其韧化机理[J].陶瓷,2007(06):5-11.

[4]储爱民,王志谦,张德智,等.Al2O3基陶瓷材料增韧的研究进展[J].材料导报,2017,31(A01):363-367.

[5]郝春成,崔作林,尹衍升,等.颗粒增韧陶瓷的研究进展[J].材料导报,2002:16(2):28-30.

[6]Darihaki F,Balak Z,Eatemadi R.Effect of nano and micro SiC particles on the microstructure and fracture toughness of ZrB2-SiC nanocomposite produced by SPS method[J].Materials Research Express,2019,6(9):95 608-95 608.

[7]达丽梅,周后明,周金虎,等.Al2O3颗粒增韧TiB2-Ti(C0.5,N0.5)复合陶瓷刀具的力学性能及微观结构[J].材料科学与工程学报,2022,40(5):785-790.

[8]Wu D J, Lu F, Zhao D K, et al. Effect of doping SiC particles on cracks and pores of Al2O3-ZrO2 eutectic ceramics fabricated by directed laser deposition[J].Journal of Materials Science, 2019,54(13):9 321-9 330.

[9]Sharma N,Kumar R,Mitra R,et al.Novel processing route for design and manufacturing of metal toughened nanoceramics: Al-Al2O3 nanocermets[J].Ceramics International,2022,48(17):25 168-25 182.

[10]李斌,韩森霖.原位生成Ni颗粒增韧纳米ZrB2基陶瓷的制备方法与微观结构研究[J].装备环境工程,2017,14(9):33-38.

[11]Shaabani S,Jabbari M,Bozorg M.Physicochemical and mechanical studies of Al2O3-Cu metal-ceramic composites obtained by spark plasma sintering[J].Russian Journal of Inorganic Chemistry,2022,67(14):2 264-2 274.

[12]Piotrkiewicz P,Zygmuntowicz J,Wachowski M,et al.Al2O3-Cu-Ni composites manufactured via uniaxial pressing: Microstructure,Magnetic and Mechanical Properties[J].Materials,2022(15):1 848.

[13]闫联生,余惠琴,宋麦丽,等.纳米陶瓷复合材料研究进展[J].宇航材料工艺,2003,33(1):6-9.

[14]穆柏春.陶瓷材料的强韧化[M].北京:冶金工业出版社,2002.

[15]Liu B Q,Wei W Q,Gan Y Q,et al.Preparation, mechanical properties and microstructure of TiB2 based ceramic cutting tool material toughened by TiC whisker[J].International Journal of Refractory Metals and Hard Materials,2020,93:105 372.

[16]Fang Y H,Chen N,Du G P,et al.Effect of Y2O3-stabilized ZrO2 whiskers on the microstructure, mechanical and wear resistance properties of Al2O3 based ceramic composites[J].Ceramics International,2019,45(13):16 504-16 511.

[17]Yan S,Wu D J,Huang Y F,et al.C fiber toughening Al2O3-ZrO2 eutectic via ultrasonic-assisted directed laser deposition[J].Materials Letters,2018,235(15):228-231.

[18]Liu Y J,Zu Y F,Tian H L,et al.Microstructure and mechanical properties of continuous carbon fiber-reinforced ZrB2-based composites via combined electrophoretic deposition and sintering[J].Journal of the European Ceramic Society,2021,41(3):1 779-1 787.

[19]Tian L,Hou Q L,Wang Y X,et al.Study of the mechanical properties and toughening mechanism of ZrO2 particles toughened Si3N4 ceramics[J].Materials Express,2020,10(6):928-933.

[20]Zhai S Y,Liu J C,Liu Q.Microstructure evolution and toughening mechanism of Al2O3/YSZ directionally solidified eutectic ceramic[J].Journal of Alloys and Compounds,2021(873):159 760.

[21]Song K,Zhang J,Liu L.Hypereutectic Al2O3/YAG/ZrO2 in situ composite prepared by horizontal laser zone melting[J].High Temperature Materials & Processes, 2016,36(1):23-28.

[22]李漠,刘国昌.自增韧陶瓷的增韧机理研究[J].机械制造与自动化,2003(3):10-12.

[23]豆高雅.自增韧氮化硅陶瓷的制备与性能研究[J].陶瓷,2019(9):53-62.

[24]魯欣欣,刘伟,李林,等.MgO-Y2O3-Re2O3添加对氮化硅陶瓷微观组织及性能的影响[J].粉末冶金材料科学与工程,2019,24(6):536-541.

[25]Huang J W,Lv X A,Dong X F,et al.Microstructure and mechanical properties ofα/β-Si3N4 composite ceramics with novel ternary additives prepared via spark plasma sintering[J].Ceramics International,2022(48):30 376-30 383.

[26]Moshtaghioun B M,Pea J I,Merino R I.Medium infrared transparency of MgO-MgAl2O4 directionally solidified eutectics[J].Journal of the European Ceramic Society,2020,40(4):1 703-1 708.

[27]Xie L Y,Wang Z G,Zhang Y Z,et al.Microstructural refinement and mechanical response of Al2O3-ZrO2 eutectics fabricated by a novel pulse discharge plasma assisted melting method[J].Ceramics International,2022,48(16):23 510-23 517.

[28]Shen Z L,Su H J,Liu H F,et al.Directly fabricated Al2O3/GdAlO3 eutectic ceramic with large smooth surface by selective laser melting: Rapid solidification behavior and thermal field simulation[J].Journal of the European Ceramic Society,2022(42):1 088-1 101.

[29]蔡伟金,李青,刘耀,等.流延制备有序排列石墨烯增韧氧化锆陶瓷的结构与力学性能[J].粉末冶金材料科学与工程,2020,25(2):104-111.

[30]Li Y,Liu X Y,Zhang P,et al.Theoretical insights into the Peierls plasticity in SrTiO3 ceramics via dislocation remodelling[J].Nature Communications,2022(13):6 925.

[31]Han Y,Liu X Y,Zhang Q Q,et al.Ultra-dense dislocations stabilized in high entropy oxide ceramics[J].Nature Communications,2022(13):2 871.

[32]Guria J F,Bansal A,Kumar V,et al.Effect of co-addition of SiC and WC on the densification behaviour and microstructural evolution of TiC-based composites[J].Ceramics International,2022,48(9):12 675-12 691.

[33]Sharma A,Karunakar D B.Effect of SiC and TiC addition on microstructural and mechanical characteristics of microwave sintered ZrB2 based hybrid composites[J].Ceramics International,2021,47(18):26 455-26 464.

[34]Li Q,Xiao G C,Chen Z Q,et al.Self-lubricating ceramic tool materials synergistically toughened by nano-coated particles and silicon carbide whiskers[J].International Journal of Refractory Metals & Hard Materials,2021,98(1):105 560.

[35]Chen F,Yan K,Zhou J P,et al.High toughness Si3N4 ceramic composites synergistically toughened by multilayer graphene/β-Si3N4 whisker: Preparation and toughening mechanism investigation[J].Journal of Alloys and Compounds,2022(921):166 183.

Research progress on toughening ceramic materials

Lan Dehui Liu Juncheng Gao Rui

(School of Materials Science and Engineering,Tiangong University,Tianjin 300387)

Abstract The brittleness of ceramic materials is the main factor restricting their wider application, so the toughening has always been the goal of scientists and engineers in the field of ceramic. The main methods and mechanism of toughening ceramic materials were introduced briefly, and the research status of toughening ceramic materials was analyzed. Finally, the future development direction of ceramic material toughening was discussed.

Key words Ceramic material; Toughening mechanism; Toughening method