转炉副枪测量合格率提升工艺研究

2023-08-03贾宇璇郭朝军

贾宇璇 郭朝军 连 波

(河钢集团邯钢公司)

0 前言

自上世纪70 年代,荷兰Danieli Corus 在 Umuiden公司第二炼钢厂23 号转炉上安装副枪系统用于转炉炼钢以来[1],副枪系统加二级动静态计算模型的自动化炼钢模式正成为世界炼钢的主流。截止目前,国内共有近50 多家钢厂引进了Danieli Corus 的副枪系统,不论是在普钢厂还是特钢厂,都极大地得到推广。河钢集团邯钢公司,2010 年引进了达涅利 Corus公司的转炉副枪和二级自动化炼钢控制模型等技术。经过多年的运行和摸索,对副枪在炼钢过程中出现的问题进行了分析和整理,并制定了有效的整改措施,大幅度地提升了副枪测量合格率和自动化炼钢终点命中率。

1 副枪在线测量的原理和意义

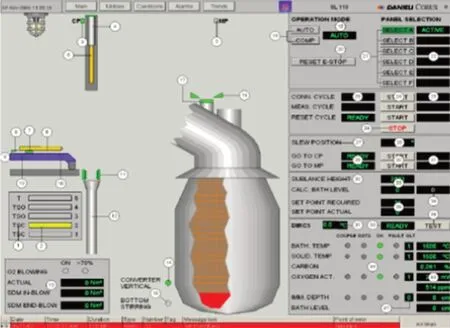

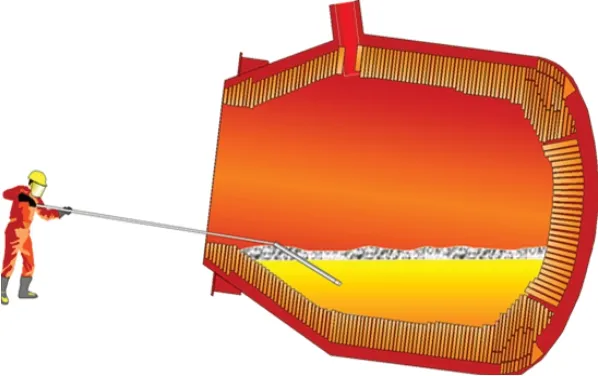

相对于转炉用氧枪而言,在炉体上方安装可以装载用于温度、成分、高度等不同测量方式探头的枪体,在不倒炉或者不中断炼钢的前提下完成在线测温、测成分和取样等工作。作为一键式自动化炼钢的重要一环,副枪系统通过在炼钢冶炼过程和终点的钢水测量,并为SDM 动静态自动化控制模型提供数据支撑,实现自动化炼钢终点命中率的稳步提升。相比传统的倒炉测温取样,副枪系统具备以下优势:代替人工倒炉测温取样,降低劳动强度,改善工作环境;提高转炉炼钢的效率,实现对转炉过程的动态控制;不倒炉连续或单独地测定钢水温度、碳含量、氧含量、液面高度并取样,减少倒炉带来的温度损失,降低生产成本。传统倒炉测温和副枪在线测量如图1、图2 所示。

图1 副枪在线测量系统

图2 传统的倒炉测温系统

2 副枪系统在线测量存在的问题

2.1 副枪探头种类及目的

根据测量目的不同,副枪测量共有测温探头(T),测温度和碳含量探头(TSC),测温度和氧含量探头(TSO),测温度、氧含量和磷含量探头(TSOP)。目前,邯钢公司根据生产需要配备了主流的TSC 和TSO 两种探头。其中,TSC 用在炼钢吹炼过程中测量取样,可测量钢水温度、碳含量。TSO 用在炼钢吹炼结束时测量取样,可测量钢水温度、碳含量、氧含量、液面高度。

2.2 测量过程存在的问题

副枪系统在转炉炼钢过程中,受设备、能源介质和工艺条件等因素影响,存在着探头测量不出数据或者取不出样的现象,进而影响SDM 动静态模型的控制和终点成分和温度的命中,主要问题集中在:(1)TSC 测量钢水温度、碳含量失败,模型无法进行动态调整计算;(2)TSO 测量钢水温度、碳含量失败,无法判断终点控制情况是否满足出钢要求;(3)副枪整体测量合格率仅为85.6%,严重制约自动化炼钢控制和转炉生产效率的提高。

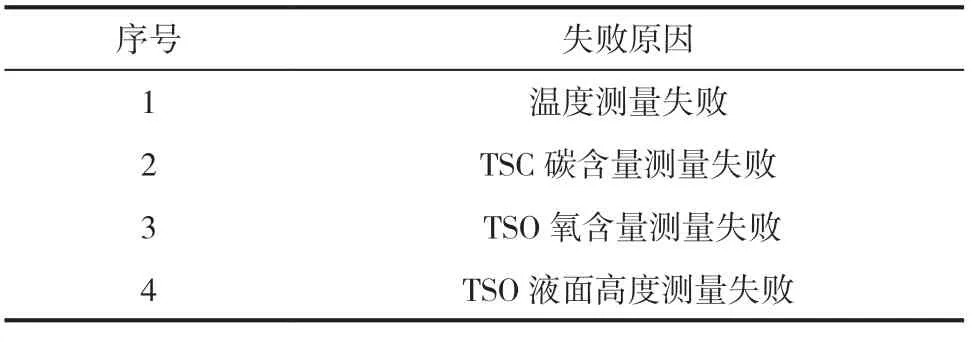

2.3 副枪测量失败类型及典型图片

结合多年的炼钢实际控制情况,整理出测量失败类型和典型图片,分别见表1 和图3。

表1 副枪测量失败类型整理

图3 副枪在线测量系统

2.4 副枪测量失败原因分析

针对副枪在线测量过程中出现的问题和失败类型逐一进行设备、能源介质与工艺控制情况分析,查找原因。其中,温度测量失败原因主要有:(1)钢水温度控制超出热电偶使用范围;(2)废钢未完全融化,在测量终点时会顶到副枪,进而影响测量过程;(3)钢水测量条件差,熔池搅拌厉害,温度信号采集不稳。TSC 碳含量测量失败主要原因:(1)碳含量超出测量标准范围;(2)副枪测量枪体插入深度超出使用条件范围;(3)底吹流量、供氧强度过大,影响测量数据;(4)测量停留时间较短,未能收集相关数据。TSO 氧含量测量失败原因集中在:(1)测量时机不合适;(2)副枪测量插入深度不合适;(3)钢渣分离不够充分。TSO 液面高度测量失败原因包括:(1)装入量变化,未及时调整测量标准;(2)炉底深度变化,未及时调整测量标准;(3)测量条件不合适,钢中氧电势、温度变化不同步。

3 改进措施

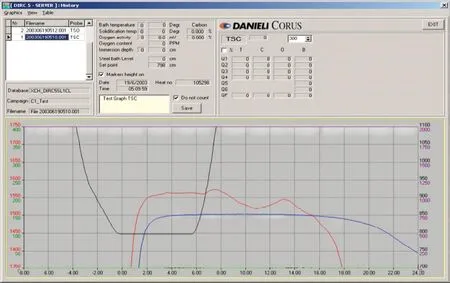

3.1 副枪测量标准建立

首先建立了副枪探头测量标准,针对不同的测量问题,采取不同的改进措施,确保副枪在线测量时可以准确地完成相关任务并收集到相关数据,副枪测量标准见表2。

表2 副枪测量标准

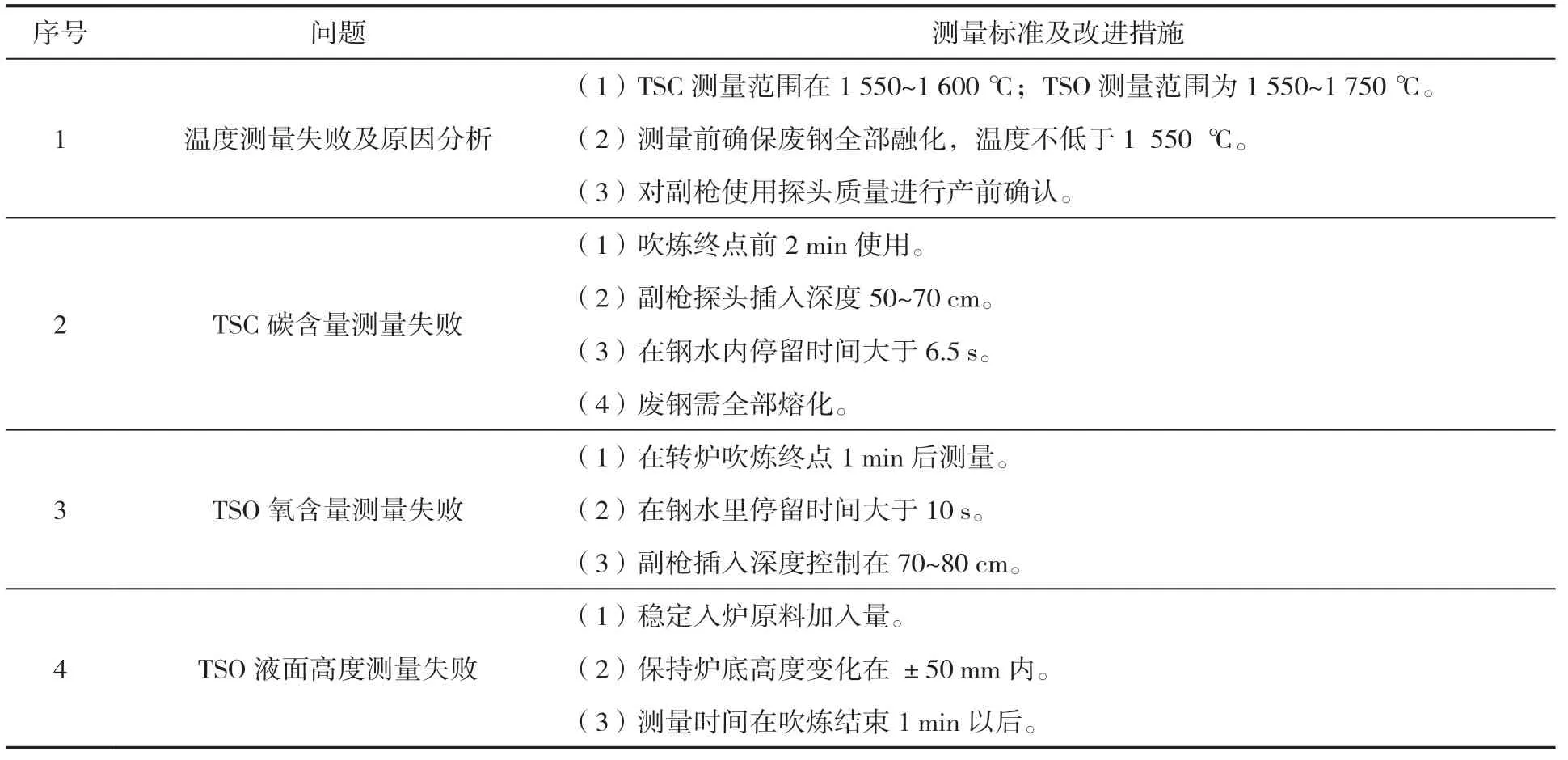

3.2 副枪测量数据校准

结合实际测量数据和化验室检验结果,对DIRC 测量系统内TSC 凝固温度与碳含量的变化关系,TSO 温度与氧含量、碳含量的变化关系进行调整和优化,使之更接近与实际。具体如图4所示。

图4 副枪测量数据校准

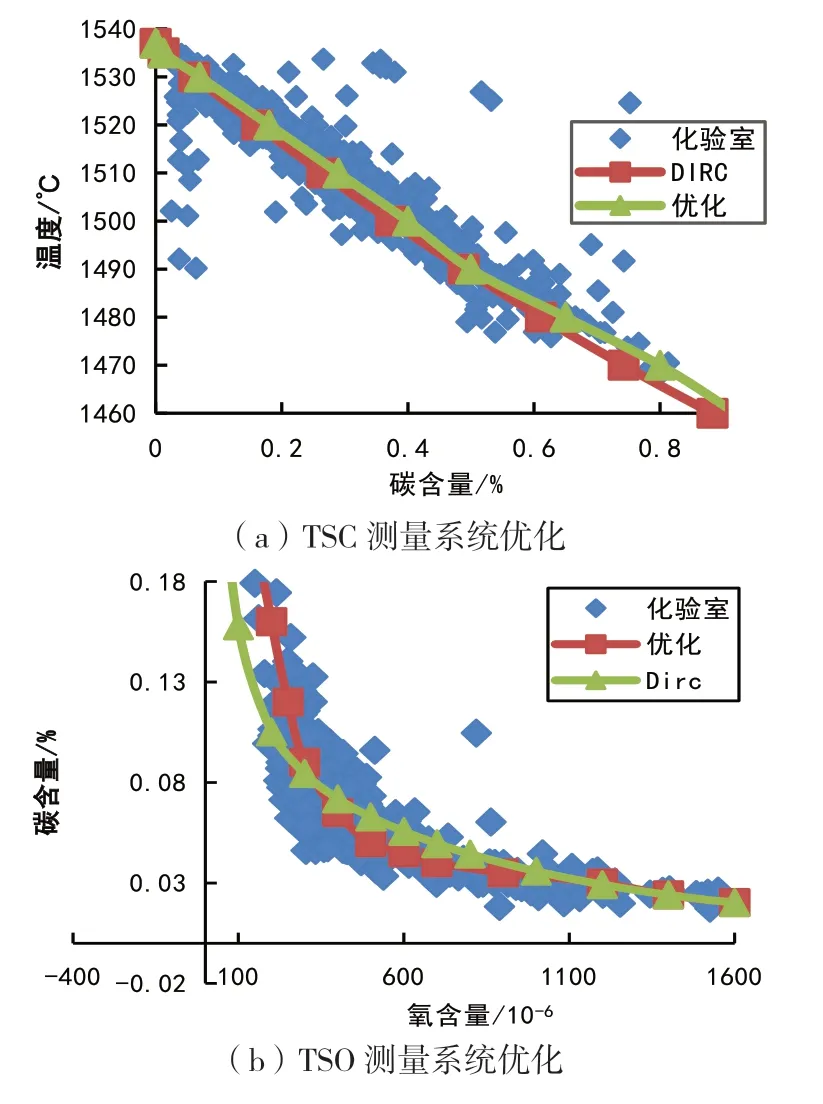

3.3 副枪失败应急预案

在提升副枪测量合格率的同时,建立了副枪测量失败应急预案,避免了多次测量增加生产成本。主要内容包括:(1)将DIRC 系统画面引至转炉炉前操作室,呈现出副枪测量过程和最终曲线变化情况,给操作工作提供参考标准;(2)通过对现场测量数据进行跟踪,建立了1 911 炉TSC 测量数据库,利用回归方程建立凝固温度与碳含量的对应关系,给出相关参考标准,建立TSC 凝固温度与碳含量对应关系数据库;(3)通过对现场测量数据进行跟踪,建立了1 856 炉TSO 测量数据分析,利用回归方程建立终点氧含量与碳含量的对应关系,给出相关参考标准,建立TSO 终点氧含量与碳含量对应关系数据库。

应急预案实例1(如图5 所示):TSC 测量结束后,温度和凝固温度都失败。但根据DIRC 系统中钢水温度和凝固温度的平衡线信息可以初步推断出钢水温度为1 560 ℃,凝固温度为1 500 ℃,然后通过数据库查询可以得出碳含量为0.35%。应急预案实例2(如图6 所示):TSO 测量结束后,氧含量测量失败。但根据DIRC 系统中氧电势平衡线初步推断出钢水氧含量为5.7×10-4,通过在数据库查询可得出碳含量为0.05%。

图5 副枪测量实例1

图6 副枪测量实例2

应急预案实例3(如图7 所示):TSO 测量结束后,液面高度测量数据缺失。但根据DIRC 系统中钢水温度和氧电势跳变点,可以初步推断出副枪高度,进而计算出副枪插入深度为67 cm。

图7 副枪测量实例3

4 实施效果

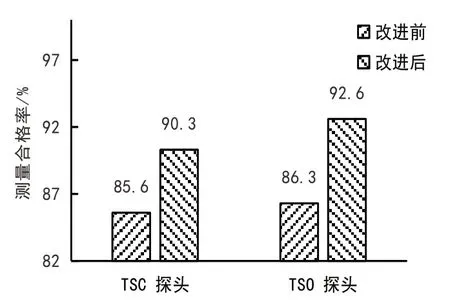

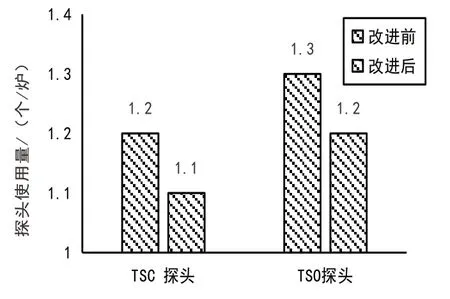

通过采取上述优化措施,实现了副枪测量合格率稳步提升和自动化炼钢的推进,达到了提升炼钢控制水平和降低成本的目的。副枪测量合格率对比和副枪探头消耗量对比分别如图8、图9所示。

图8 副枪测量合格率对比

图9 副枪探头消耗量对比

5 结论

(1)通过对影响副枪测量的设备、能源介质和工艺条件进行了逐一分析,并制定了专门的改进措施,从根源上促进了副枪在线测量合格率的提升。

(2)在副枪测量失败的情况下,建立应急预案,通过数据库曲线可以识别部分测量数据,进而可以继续为SDM 动静态模型提供数据支撑,也进一步促进了副枪测量成本的降低和自动化炼钢数据的完整性。