综放工作面超前支护区自承压支护技术研究

2023-08-03张爱军张广杰

张爱军,张广杰,王 文

(1.潞安化工集团 王庄煤矿,山西 长治 046031; 2.河南理工大学 河南理工产业技术研究院,河南 焦作 454003;3.河南理工大学 能源科学与工程学院,河南 焦作 454003)

回采巷道在煤矿开采期间所扮演的角色异常重要,其作用不单用于通风,而且还是运输的关键性通道,对矿井安全生产具有重要作用。受工作面动压的持续性影响,巷道易发生较大的破坏,致使巷道难以维护,为确保工作面超前一定距离内巷道整体稳定,需对其支护强度进行强化[1]。当前大多数煤矿仍是利用单体柱或超前支架进行支护[2],该种支护主要存在支护强度弱、工效低、劳动强度高、操作繁琐、反复升降后使得顶板破碎、锚杆(索)失效等问题[3]。因此,如何解决工作面超前支护问题是当前急需解决的关键技术之一。

近些年不少的学者对回采巷道超前支护作了大量的科研工作,王国法等[4-5]基于强耦合、超前支护力学特征开发出能够满足高强度开采条件下巷道的超前支架。苏高峰[6]系统研究了巷道主动超前支护原理,提出高掺粉煤灰—水泥浆体超前注浆加固技术,现场实施效果良好。郭文彬[7]、何富连[8]、王根盛[9]、徐亚民[10]、高喜才[11]等基于特殊地质条件下巷道超前支护不易控制的难题,研制出能够满足该条件下的超前支架及其液压支护系统。龙景奎等[12-13]基于深井巷道超前难以支护的问题,通过现场采用锚索梁支护试验后,其效果与超前单体柱或超前支架支护效果一致。王琦等[14]针对特厚煤层综放面回采巷道超前支护效率低下且维护困难的问题,基于巷道围岩与支护装置相互作用机理,提出超前无反复协同支护技术,现场应用效果良好。谢龙等[15]通过理论分析和数值模拟研究了不同注浆参数下浆液扩散规律,提出采用注浆锚索替代单体柱或超前支架的方法。王宜清等[16]基于厚硬顶版条件下工作面超前支护繁琐且工效低的问题,通过计算出超前支承压力,认为分区域主动式超前支护可解决该问题,并在现场进行了工程实践。何团等[17]针对回采巷道矿压显现强烈的情况,通过实施深孔切顶爆破降低超前支护压力,现场实践效果良好。王方田等[18]利用模拟软件研究补强锚索与单体柱支护时巷道损伤破坏特征,而程志斌等[19]则认为组合锚索具有“应力柱”效应。

上述研究在主(如锚索)、被(如单体柱、超前支架)动超前支护控制的领域比较丰富,而不同地质条件下现场实施时差异性较大。所以本文基于王庄煤矿8105工作面的地质特征,通过分析回采巷道变形特征,基于锚注支护技术原理,提出巷道超前自承压支护技术方案,现场实践后可满足安全生产要求。

1 工程背景

8105工作面位于81采区,西接540胶带大巷,北为8103采空区,南为8106采空区,东为实体煤。开采3号煤层,平均煤厚5.9 m,煤层综合柱状如图1所示。煤层具有爆炸性,为不易自燃煤层。工作面埋深448~479 m,采用综放开采的采煤方式。且该矿属高瓦斯矿井。

图1 工作面综合柱状Fig.1 Comprehensive histogram of working face

以往工作面回风巷、运输巷均采用“单体柱+Π型梁”支护。回风巷超前支护长度不少于50 m,单体柱棚间距0.6 m,其布置形式为“一梁四柱”。运输巷超前支护长度不少于40 m,单体柱棚间距0.8m,其布置形式为“一梁三柱”。回采期间超前范围内两巷变形破坏较为严重,主要表现为顶板整体下沉、两帮鼓出、底鼓量大,变形量高达0.8~1.0 m。因此,该种支护方式存在劳动强度大、适用性较差、巷道返修工作量大、安全性低等问题,维护成本高,严重影响了工作面正常的安全回采。

2 超前支护区自承压支护技术原理

2.1 回采巷道超前变形特征

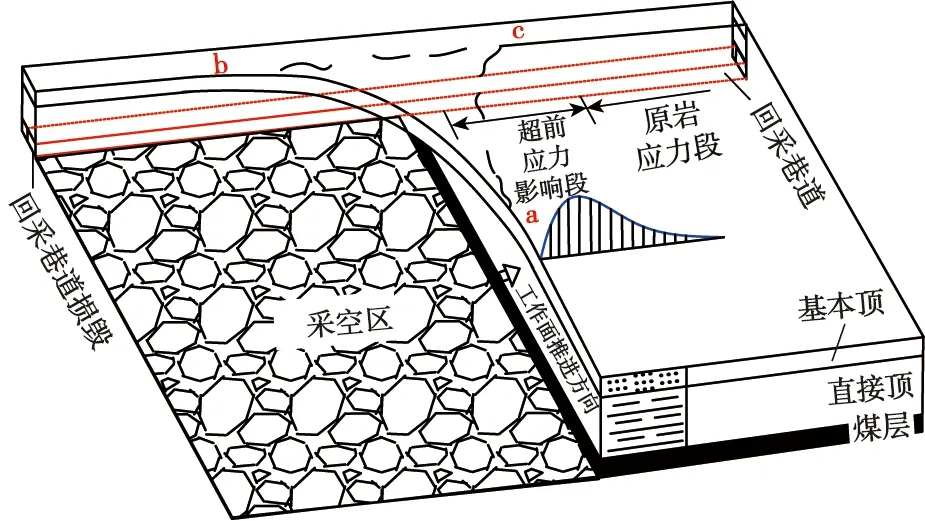

对于工作面回采巷道超前段,在其倾向方向上,工作面端部会形成弧形三角板,但弧形三角板与工作面内部上覆岩层仍会形成铰接砌体梁结构,在其形成期间,砌体梁所在岩层及其所承担荷载一部分通过岩块A传递至工作面侧向煤柱内,另一部分通过B、C传递至采空区,而回采巷道正处于A岩块下方,因此,巷道变形主要受岩块A运动的影响,即在工作面后方。在工作面走向方向上,其覆岩结构仍为砌体梁结构,其本质与工作面侧向结构相同,砌体梁结构及其承载岩层荷载仍需要通过岩块部分传递至工作面前方煤体,与侧向不同的是,应力拱的后拱脚一般经过已垮落在采空的5~7块岩层传递至采空区,也是在工作面后方60~80 m应力基本恢复至原岩应力。

弧形三角板形成过程如图2所示,回采巷道超前变形主要受结构块及其覆岩运动的影响,该结构呈现弧形三角板状态,即abc块体,断裂线ac会超前工作面一定距离形成,但并非贯通裂隙。因此,巷道变形的主因是工作面覆岩破断形成砌体梁结构,导致结构层荷载传递至工作面前方形成超前支承压力,在岩块向下运动和超前应力的共同影响下引起巷道变形。

图2 弧形三角板形成过程Fig.2 Formation process of arc-shaped triangular plates

根据超前支承压力数值模拟结果显示,在工作面超前10.5~16 m区域内发生应力集中,应力峰值位置约在12.5 m处,应力值38.5 MPa。在0~4 m内为应力降低区(煤体破裂区),应力值要比原岩应力小,应力值为5~16 MPa;在4.0~12.5 m内应力值从原岩应力16.3 MPa逐渐增加至应力峰值38.5 MPa,即煤体塑性区,应力集中系数2.36;随着垂直应力向深部转移,在15.5~60.0 m内应力值从峰值38.2 MPa逐渐减小至16.5 MPa,即煤体的弹性区应力升高部分;在60 m及以外的范围,应力值基本与原岩应力一致,即煤体的原始应力区。

2.2 锚注支护技术原理

采用注浆锚索式超前支护技术作为超前段加强支护工艺,注浆后可将浅部围岩破碎区胶结成完整性较好的胶结体,其力学性能得到一定的增强,提高了整体抗破坏能力,在原锚杆支护作用下其稳定性进一步提升;深部围岩在注浆的作用下完整性及强度也提升,成为注浆锚索的可靠锚固体,在注浆锚索与深部围岩注浆加固有效结合下控制深部围岩的同时,也实现了浅部锚杆与注浆组合结构体稳定性控制。在注浆锚索、锚杆及注浆三者综合加固作用下,巷道顶板围岩整体性及强度得到提升的同时,深浅部加固结构体互为承载体控制了巷道围岩整体稳定性[20]。注浆锚索加固机理如图3所示。

图3 注浆锚索式加固机理Fig.3 Grouting anchor cable reinforcement mechanism

(1)提高巷道围岩完整性及强度。使得岩体强度及刚度也得到一定程度提高,也增加了围岩自承能力,原顶板围岩破碎区域的自承能力得以增加的同时也是巷道整体支护体系的一部分,注浆改善后的围岩与外部支护结构协同作用,大幅增加了巷道整体稳定。注浆强化围岩强度特性如图4所示。改善围岩赋存环境,围岩若长期与空气中水分接触将会出现一定的软化反应,使得顶板力学性能降低;同时可能产生一定的化学反应,使得围岩内部矿物组成或结构发生改变,从而降低围岩力学性能。

图4 注浆提高围岩完整性示意Fig.4 Schematic diagram of grouting to improve the integrity of surrounding rock

(2)改善围岩锚固承载性能。浆液固化结构体将裂隙张开两壁胶结在一起,由于围岩内部裂隙分布的不规律性,使得浆液固化体在围岩内部形成不规则的网状结构(骨架承载结构),可提高巷道围岩整体强度。全锚改善了端锚受力时对围岩变形及离层的敏感度,对岩层错动变形具有更快的反应速度,与索体协同作用抗剪强度进一步提升,能及时有效抑制岩层错动及离层,进一步提升巷道围岩稳定性。提高加固拱(顶)厚度,有效承载上部围岩所传递的压力。

(3)改善围岩应力环境。实现巷道主动式支护,使得巷道围岩恢复“三向应力”状态,有效抑制了围岩内部裂隙发育,并增强其完整性,同时在锚固区域形成刚度较大的预紧力承载结构,有效治理了巷道变形问题。且顶板应力状态得以改善,锚索预紧力通过托盘、钢带等构件扩散至锚索周边围岩中,改善了巷道顶板围岩应力状态,使得巷道顶板围岩内部拉伸破坏大幅度减少,同时减弱了巷道支护死角区域——顶角的应力集中程度,采用高预紧力锚索进行支护可有效控制顶板离层,避免了顶板岩层持续深入破坏,抑制了巷道围岩变形破坏,保证了顶板完整。

(4)巷道锚索注浆加固时机。根据巷道顶板围岩裂隙发育情况和超前支承压力的影响确定注浆时机,一种情况是巷道顶板较为发育时在巷道支护后即可开展注浆工作,另一种情况是超前支承压力造成巷道顶板裂隙发育情况。根据王庄煤矿超前支承压力分布情况,其影响范围一般达到45~55 m,注浆时机是裂隙初始发育而为完全发育时,受超前支承压力产生裂隙时注浆应在工作面前方40~45 m开始,防止顶板裂隙进一步发展。

3 巷道超前自承压支护方案

注浆锚索超前支护技术使得锚索受力状态得到了较好的改善,也使其能够承受围岩破碎,并及时向围岩提供支护阻力。注浆加固是因浆液渗透、压入到煤岩体中并与锚索有机结合为整体,提升了围岩自承能力。尤其是围岩裂隙发育且松动区域较大的条件下,锚索在此情况下无法形成有效的着力基础,锚固作用效果也无法有效发挥,而锚注能够大幅增加强动压且破碎巷道的支护效果与围岩稳定性。

锚索与围岩形成整体后支护效果可以充分发挥,也是有效可靠的组合拱;并且锚杆、注浆加固圈均可及时承载,合理控制时间能同时到承载极限,二者重合区域将互相强化,其承载力比各自承载力之和还要大。巷道顶板围岩整体性及强度得到提升的同时,深部与浅部加固结构体互为承载体控制了巷道围岩整体稳定性。

3.1 超前支护围岩控制基本思路

通过对8105工作面运输巷开采条件进行分析,提出在运输巷超前段采用注浆锚索替代液压支柱超前支护的技术思路。为了保证注浆锚索施工完成后能形成有效的应力扩散与叠加效果,从而形成有效承载层,通过对顶板注浆锚索不同预紧力、间排距与锚索长度进行模拟支护,探究在预紧力作用下锚—岩体耦合关系与承载效果,确定巷道顶板锚索支护参数。需要特别指出的是,在此过程中,通过改变巷道顶板及围岩模型材料力学参数与围岩塑性区,从而模拟巷道注浆后顶板及围岩强度的改变与支护加强效果。

在回采巷道采动影响作用下,对巷道的破坏主要表现为对含有软弱煤体的巷道肩角部位,此处受复杂应力集中影响,煤岩体发生剪切与压剪破坏,塑性区范围不断扩大,煤岩体自承载力大幅下降,围岩位移量也在快速增长。为保证巷道帮部围岩能稳定支承顶板,可以通过将锚杆在肩角处以一定的角度倾斜锚固进煤岩体内,对此处软弱煤体和软弱结构面起到加强支护的作用,同时提供剪切阻力来抑制围岩沿破裂面的剪切错动,防止肩角部位过早破坏,引起巷帮及围岩失稳,从而提高巷道帮部的稳定性,保证巷道和人员设备的安全。

3.2 工作面超前支护优化方案

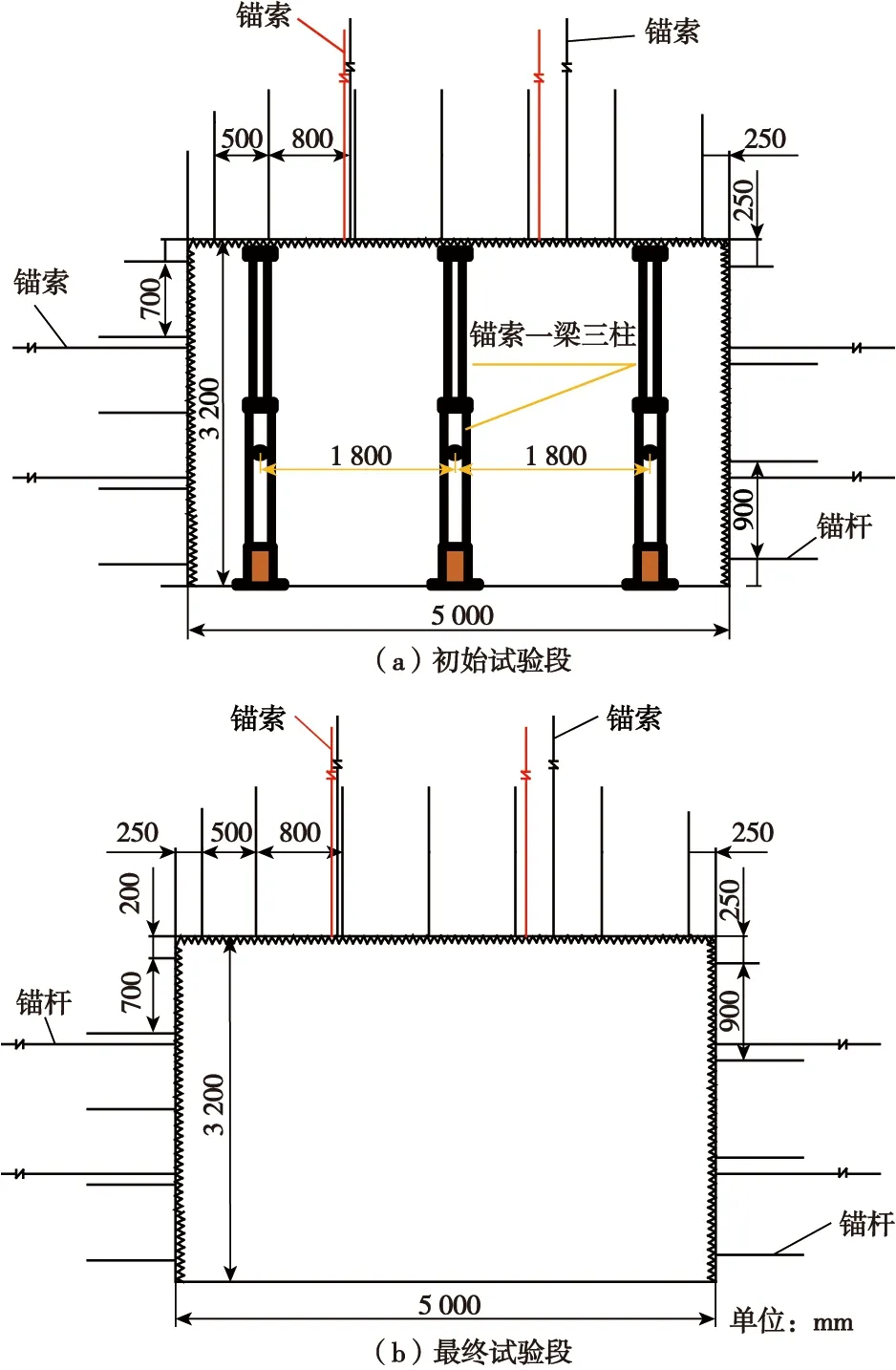

根据8105工作面煤层赋存工程地质特征,并考虑当前超前支护技术现状,提出在8105运输巷超前压力作用区域内采用分区域差异化超前支护(图5)的方法,即划分为4个阶段。

图5 超前支护布置示意Fig.5 Layout of advance timbering

首先,超前工作面0~50 m内采用单体柱(间距1.8 m、排距2.4 m,3排锚杆1排单体,每排3根单体支柱)配合注浆锚索超前支护的方式;其次,超前50~100 m内采用单体柱(间距3.6 m、排距2.4 m,3排锚杆1排单体,每排2根单体支柱)配合注浆锚索超前支护的方式;然后,超前100~150 m内采用单体支柱(排距2.4 m,3排锚杆1排单体)配合注浆锚索超前支护的方式;最后,超前150 m至停采线范围内取消单体支柱支护,采用单排2根注浆锚索补强支护。

每排2根注浆锚索(φ21.8 mm×6 200 mm)加固,间距1.8 m、排距1.6 m,打设时与顶板垂直;采用W形钢带(φ3 mm×2 400 mm)连接;锚索预紧力不低于150 kN;采用300 mm×300 mm×16 mm高强度球形托盘。在工作面超前30~50 m内实施锚索注浆,采用超细水泥且注浆压力小于5 MPa。超前支护布置如图5所示。

4 应用效果分析

为获得8105运输巷矿压显现规律及注浆锚索超前支护段支护状态、质量、强度等使用效果,通过监测巷道表面变形及其裂隙发育状况,为“注浆锚索超前支护”的实践应用提供依据。结合矿井生产地质特征,在各阶段超前工作面5、55、105、155 m处设置了矿压观测点。

4.1 顶板裂隙发育状况

采用钻孔窥视仪探测巷道顶板钻孔壁上结构面和裂隙的分布情况,每个测点均有窥视钻孔,且在顶板中部,窥视孔深8 m,窥视孔直径38 mm。窥视结果如图6所示。

图6 试验各阶段顶板岩层裂隙分布情况Fig.6 Distribution of roof rock strata fissures at each stage of the test

1号、2号测站顶板围岩完整性好,自孔口0~0.5 m内出现部分离层及裂隙发育;3号、4号测站顶板围岩完整性好,未见明显离层及裂隙发育。

根据巷道顶板钻孔窥视分析结果可知,顶板裂隙发育带多在1.0 m内;1号测站距工作面15 m,处于应力升高区,但其仅在0~0.3 m和3.01 m处出现了横向裂隙,在0.02 m处出现了离层,其他区域完整性较好;2号测站距工作面65 m,其仅在0.1 m出现了横向裂隙,在0.01 m和0.32 m处出现了离层;3号、4号测站分别距工作面115、165 m,未观察到明显裂隙和离层区域。

4.2 巷道围岩变形监测

采用“十字观测法”对巷道表面位移进行观测,观测结果如图7所示。根据各测站观测结果可知,1号测站顶板最大移近量205 mm,回采帮最大移近量275 mm,煤柱帮最大移近量147 mm。2号测站顶板最大移近量212 mm,回采帮最大移近量182 mm,煤柱帮最大移近量136 mm。随着回采工作面的靠近,速度呈增大的趋势。3号测站顶板最大移近量322 mm,回采帮最大移近量305 mm,煤柱帮最大移近量252 mm。随着回采工作面的靠近,速度有增大的趋势。4号测站顶板最大移近量215 mm,回采帮最大移近量224 mm,煤柱帮最大移近量172 mm。

图7 巷道表面位移监测曲线Fig.7 Monitoring curve of roadway surface displacement

综上所述,各测站巷道围岩受本工作面采动影响,均产生顶板及两帮位移变形,但变形量较小,远低于围岩变形安全范围,矿压显现不明显,巷道断面保持完整。通过注浆锚索超前支护有效控制了巷道变形,说明注浆锚索能增强巷道顶板支护强度,控制顶板离层及裂隙发育。因此,8105工作面运输巷注浆锚索替代单体液压支柱的超前支护形式能很好地控制顶板的裂隙发育和离层,能满足8105工作面回采期间安全高效生产。

5 结论

(1)根据回采巷道变形破坏特征及传统超前液压支护设备的缺点,鉴于锚注支护对巷道超前影响区域围岩具有双重加固作用,①通过锚索进行主动锚固,限制巷道围岩的剪切错动和扩容变形,减缓离层发育;②浆体可以充分改善围岩体的物理力学性质,增大了围岩体的整体强度和抗剪切破坏能力。提出在8105运输巷采用锚注支护技术替代单体柱超前支护的形式。

(2)在8105运输巷超前支护实施锚注支护技术后,巷道围岩力学性能得以大幅改善,锚固岩体的强度和刚度也得以提升,进而有效强化了其承载能力和抗变形能力,巷道围岩控制的稳定性与适应性得以加强。超前支护范围内巷道两帮变形量最大557 mm,顶板下沉量最大322 mm,能够满足安全生产要求。