基于图像处理的矿用带式输送机系统设计及其能效分析

2023-08-03李阿红

李阿红

(咸阳职业技术学院,陕西 咸阳 712000)

煤矿开采过程中,带式输送机是非常重要的辅助运输装备,具有设备结构简单、可实现长距离散装物料连续运输等众多优势[1]。随着我国煤矿开采量的不断增加,在提升煤矿开采效率的同时,如何降低成本,提升煤矿开采效能是煤矿企业急需解决的问题,也是未来发展的必然趋势[2]。在实际煤矿开采时,受众多方面因素影响,工作面开采的煤炭量存在很大的不均衡性,时而开采量较大,时而开采量较小[3]。在这样的情况下,如果带式输送机连续以额定功率运行,必然会存在能耗浪费的问题,增加煤矿开采成本,与我国提倡的节能减排方针政策背道而驰,不利于企业的可持续发展[4]。

近年来,图像处理技术获得了较快发展,在工业领域有比较成熟的应用,可以将图像处理技术引用到带式输送机控制系统上,利用图像分析确定胶带的输送量,进而对其运行速度进行调节,以达到降低设备能耗的效果[5]。本文以DTL120型带式输送机为研究对象,基于图像处理技术设计了设备的控制系统,并分析了能效,达到了预期效果。

1 带式输送机概述

1.1 设备结构及其原理

带式输送机整体结构简单,特别容易实现集中控制,当前已经成为煤矿领域非常重要的输送装备[6]。设备结构方面相对简单,主要包括驱动电机、减速器、驱动滚筒、换向滚筒、胶带、托辊、清扫装置等,还包括张紧装置。胶带绕过驱动滚筒、换向滚筒、张紧装置形成闭环,在张紧装置的作用下,胶带可以与驱动滚筒和换向滚筒紧密接触,并利用摩擦力实现力的传递[7]。

1.2 存在的问题分析

某煤矿设计生产能力为378万t/a,工作面中使用的采煤机,其最大瞬时采煤量为650 t/h,煤矿中使用的带式输送机额定输送能力为1 000 t/h。可以看出,带式输送机的运输能力要比采煤机的采煤能力大很多。带式输送机使用的控制系统不具备变频调速能力,使得设备只能按额定功率运行,出现了“大牛拉小车”的现象。设备连续处在高功率运行状态下,而实际运输的煤炭量相对较少,造成了能源浪费现象,增加了企业的生产成本,不利于企业的可持续发展[8]。因此,有必要结合实际情况,基于先进的图像处理技术和变频调速技术,设计设备的控制系统,使得设备能根据实际输送的煤炭量调节运输速度,降低设备能耗和生产成本。

2 带式输送机图像采集及其预处理

2.1 图像采集

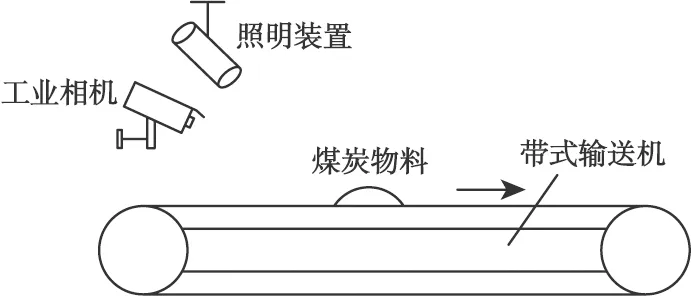

设计的系统是利用图像识别技术分析胶带的煤流量,因此图像采集质量直接决定了煤流量计算的准确性,进而影响系统的整体性能。由于带式输送机在矿井工作,井下环境比较昏暗,在利用工业相机对带式输送机图像进行采集时,必须进行照明以保证图像采集的效果,且需要合理选择照明方式[9]。目前比较常用的照明方式主要包括直接照明、背光照明、漫射照明、同轴照明和低角度照明,在对煤矿现场情况进行调研的基础上,本系统选用直接照明方式。这种方式具备亮度高、照射范围大等特点,适合矿井环境。带式输送机图像采集及其照明方式如图1所示。

图1 带式输送机图像采集方式Fig.1 Image acquisition method of belt conveyor

2.2 带式输送机图像特征

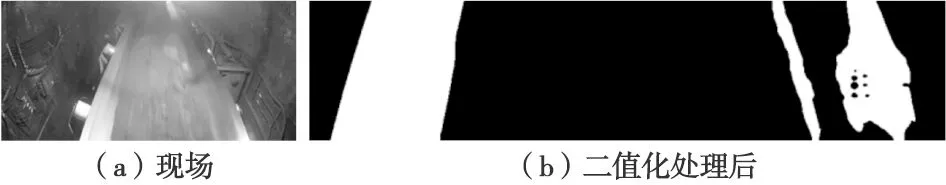

利用工业相机采集获得的带式输送机现场图片如图2所示。可以看出,整体拍摄质量较好,图片主要由3部分构成:①设备所在的现场环境;②设备托辊、胶带以及机架;③胶带上方输送的煤炭物料。拍摄照片的主要特征表现为:有近一半区域为现场背景,只有一半区域为胶带及其煤炭物料,煤炭物料与胶带之间的对比度不是特别明显。巷道背景信息属于干扰项,在对图片进行预处理时,需要对其进行清除。受现场光线影响,导致胶带与煤炭物料的对比度不是特别明显,需要利用图像处理技术增强两者之间的对比度,以便图像处理时能准确区分,保证图像处理精度。

图2 带式输送机现场图片Fig.2 On-site pictures of belt conveyors

2.3 图像的预处理流程

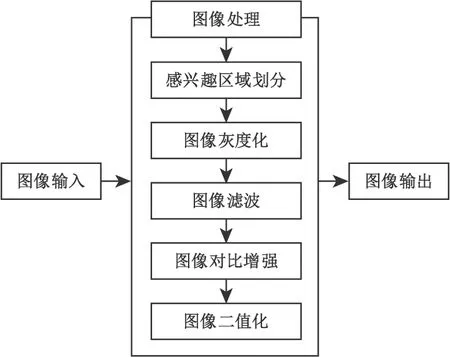

图像预处理是图像处理技术中的基础操作,也是非常重要的操作,作用是对图像中的干扰项进行清除,提升图像中的有用信息比例。常见的图像预处理操作包括图像分割、图像增强以及图像压缩等[10]。本研究中需要对图像进行预处理的操作及其流程如图3所示。

图3 图像预处理基本步骤Fig.3 Basic steps of image preprocessing

由图3可知,针对输入系统的图像信息,首先需要划分感兴趣的区域,将不感兴趣的区域进行剔除处理,然后对感兴趣的区域进行灰度化处理,再次进行滤波、对比增强以及二值化处理,本研究进行二值化处理时使用的是OTSU算法。二值化处理后的图像为黑白图片,其中黑色区域为煤炭资源区域,其余部分为白色。

3 基于图像处理的带速自动化调节

3.1 煤流量统计方法

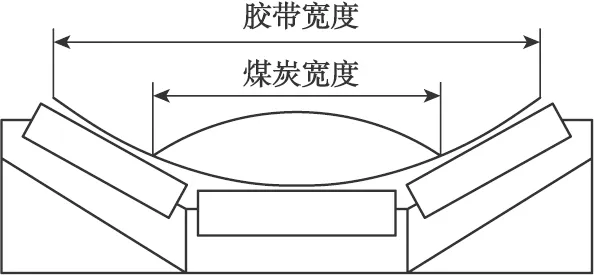

在实际生产过程中,通过对落料口位置进行调整,可以确保煤炭物料处在胶带的正中间位置,即不管是煤炭还是胶带都呈左右对称分布。当胶带运输的煤炭物料相对较少时,则煤炭主要集中在胶带中间位置,煤炭宽度相对较小。当胶带运输的煤炭物料相对较多时,在重力作用下,煤炭会向两侧拓展,此时对应的煤炭宽度会变大。而带式输送机的胶带宽度是固定值,因此可以利用煤炭宽度与胶带宽度之间的比值(以下称为煤宽比)来描述胶带输送的煤炭物料重量。煤宽比的计算原理如图4所示。利用图像技术处理时,煤炭宽度和胶带宽度都通过宽度方向上像素的数量来表示,每个像素的宽度乘以像素的数量,得到煤炭或胶带的宽度。煤宽比的计算公式如下:R=xc/xm。其中,R为煤宽比;xc和xm分别为图片中煤炭部分和胶带部分对应的像素数量。煤宽比越大意味着胶带煤流量越大,需要提升运行速度,煤宽比越小意味着胶带煤流量也较小,此时可以结合实际情况降低胶带运行速度。

图4 煤宽比的计算原理示意Fig.4 Schematic of calculation principle of coal width ratio

3.2 带速与煤宽比匹配关系

正确确定胶带运行速度与煤宽比之间的匹配关系,是本系统正常运行的关键基础,为避免带式输送机运行速度频繁调节,进而影响设备运行的稳定性,本研究将胶带运行速度划分成为不同的等级,系统对胶带运行速度进行调节时,只在设定的几个等级中确定一个速度运行即可,这种设置模式能在一定程度上提升带式输送机运行的稳定性。同样地,划分不同的煤宽比区间,每个区间对应一个胶带运行速度。

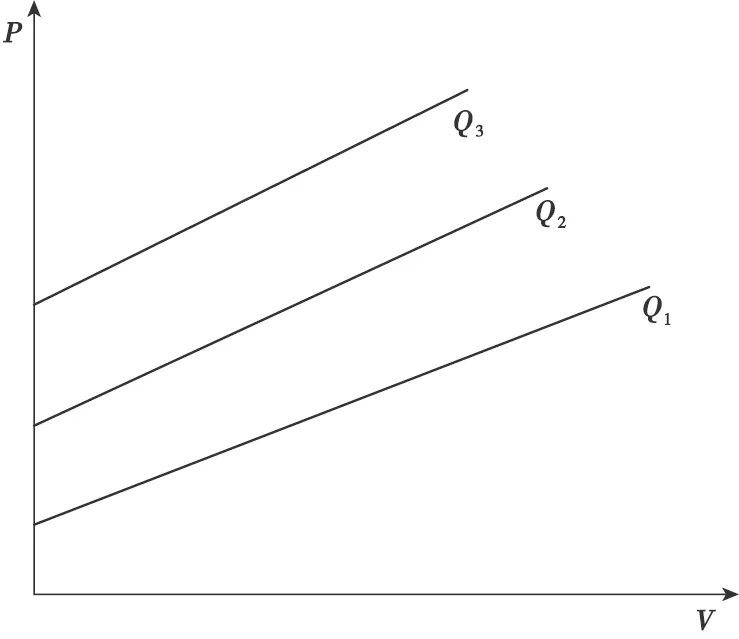

已有的研究表明,胶带运行速度和煤炭运输量是影响设备运行功率的重要因素。适当降低胶带运行速度,可以减小设备的运行功率。带式输送机胶带运行速度与功率之间的关系如图5所示,图5中,Q为煤流量,Q3最大,Q1最小。由图5可以看出,适当降低胶带运行速度,可以减小设备的运行功率。但降低胶带运行速度又会带来新的问题,比如会增加煤炭物料的线密度,增加胶带上方煤炭的质量,从而加大胶带的张力。运行速度与运输煤流量不匹配,还可能引发胶带打滑问题。所以必须科学确定带速与煤宽比之间的匹配关系,这样才能在保证设备运行安全的前提下,降低其运行功率,达到节能降耗的效果。

图5 带式输送机胶带运行速度与功率之间的关系Fig.5 The relationship between the operating speed and power of the belt conveyor belt

在确定胶带速度等级时,如果胶带速度等级过少,则达不到降低能耗的效果。如果胶带速度等级过多,则胶带运行时速度频繁切换,会影响设备运行稳定性,特别是速度切换过程必然会对其运行过程产生冲击。本研究在充分调研的基础上,将胶带速度等级确定为4个,分别为高速、中速、低速和怠速,对应的运行速度分别为2.5、1.9、1.3、0.7 m/s,以上4个等级对应的变频器输出电压频率分别为50、38、26、14 Hz。根据煤宽比的定义,其计算结果在0~1内。结合实际情况同样将其划分成为4个区间,分别为0~0.2、0.2~0.4、0.4~0.6、0.6~1.0,以上4个区间对应的胶带运行速度依次为怠速、低速、中速和高速。

3.3 胶带运行速度自动调整

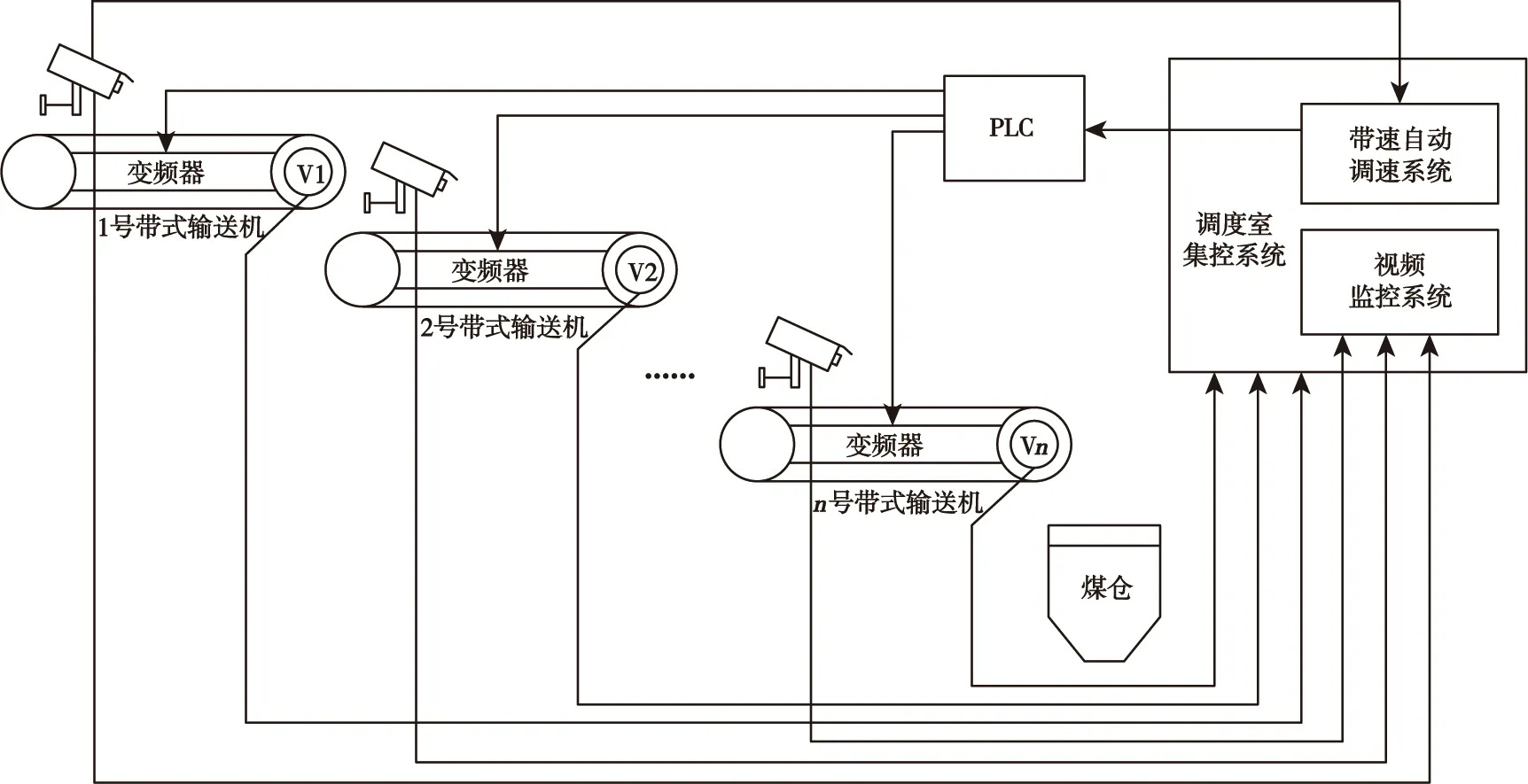

带式输送机胶带运行速度自动调整原理如图6所示。由图6可知,针对胶带机输送系统,每个输送机都设置有监控视频。考虑到后续带式输送机的煤炭输送量只与第1台输送机有关,因此只有第1台输送机的摄像机与带速自动调速系统相连接。对第1台带式输送机的图片进行处理分析,即可判断整个输送系统的煤炭量。每台输送机上配备有变频器,并且与PLC控制器进行连接。带速自动调速系统根据图像处理结果下达指令,指令通过PLC控制器下达到所有输送机的变频器中,变频器根据指令输出对应的电压频率,实现电动机输出转速的控制。

图6 胶带运行速度自动调整原理Fig.6 Schematic diagram of automatic adjustment of belt running speed

4 带式输送机系统的能效分析

4.1 能效现状分析

煤矿的主运输巷道共设置有4台带式输送机,每台设备的运输能力均为1 000 t/s,运输长度分别为751、273、1 242、2 163 m,4台设备的电动机功率依次为4×160 kW、2×160 kW、4×160 kW和4×250 kW。胶带宽度为1.2 m,额定带速为2.5 m/s。为分析使用本文设计系统前带式输送机的能效,对4台设备电机连续1个月时间的监测功率进行统计分析,剔除异常数据以及检修日的数据,得到带式输送机正常情况下每天的平均运行时间为12.9 h。利用同样的方式统计了带式输送机连续1个月内的运输量,每天平均的运输量为9 866 t。

使用基于图像处理的变频系统前,带式输送机以高功率恒速运行。对4台设备电机的平均功率进行了统计,电机平均功率依次为527、265、584、879 kW。工业用电分为3个阶段,分别为低谷、平段和高峰,不同阶段电价存在差异,电价依次为0.415 5、0.732 1、1.1 456元/kWh,带式输送机运行时在上述3个阶段的时间依次为5.7、3.2、4.0 h。基于以上数据,计算得出4台带式输送机日平均消耗电量为29 089.5 kWh,平均消耗电费20 956.8元。

4.2 新系统的能效分析

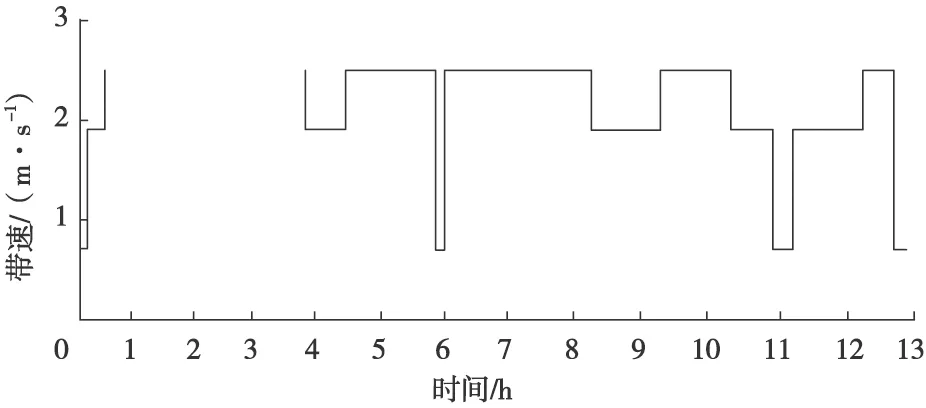

为研究新系统的节能效果,将新系统部署到带式输送机工程实践中,并挑选设备连续运行时间及输送煤炭量与未使用系统前平均运行时间及输送量相同的一天,提取相关数据进行研究分析。带式输送机胶带运行速度随时间的演变曲线如图7所示。由图7可知,在12.9 h的运行过程中,带式输送机胶带运行速度出现了明显的变化。出现这种情况的主要原因是本系统利用图像处理技术实时分析输送的煤流量,根据煤流量大小调节胶带速度,以达到节能降耗的效果。图7中数据说明,工作面在进行煤矿开采时,不同时刻开采获得的煤炭量存在一定的差异。

图7 带式输送机胶带运行速度随时间的演变曲线Fig.7 Evolution curve of the belt speed of the belt conveyor with time

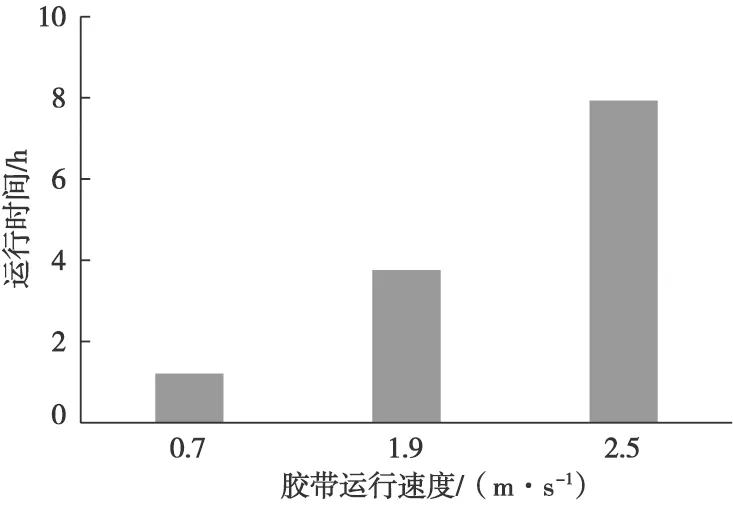

进一步统计了胶带在不同速度的累计运行时间,结果如图8所示。可以看出,带式输送机大部分时间以额定运行速度工作,为7.93 h。处于中速状态的累计运行时间为3.76 h,处于怠速运行状态的时间非常短,只有1.21 h。为计算带式输送机1 d消耗的电费,统计了设备在12.9 h运行过程中属于不同时间段的时长。在高速运行阶段,处于高峰、平段和低谷的时长分别为3.38、2.33、2.22 h;在中速运行阶段,对应3个时间段的时长分别为0.62、0.18、2.96 h;在怠速运行阶段,3个阶段对应的时长分别为0、0.69、0.52 h。带式输送机处于不同运行状态时,其消耗功率存在差异,带式输送机不同运行速度对应的平均功率见表1。可以看出,带式输送机的运行速度越高,消耗功率越大,速度越低则消耗功率越低。

表1 带式输送机不同运行速度对应的平均功率Tab.1 Average power corresponding to different operating speeds of the belt conveyor kW

图8 胶带不同速度的累计运行时间Fig.8 Cumulative running time of belt at different speeds

基于以上数据,对使用新系统后的带式输送机的能效进行计算得,4台带式输送机日消耗的电量24 031.6 kWh,设备日消耗电费为18 071.32元。

4.3 能效对比分析

基于以上分析可以看出,在设备运行时间及输送煤炭量基本相同的情况下,未使用本文设计的系统以前,设备每天消耗的电量为29 089.5 kWh,使用本系统以后,同样的设备每天消耗的电量降低到了24 031.6 kWh,电能消耗降低幅度为17.39%。使用系统前后,带式输送机每日消耗的电费分别为20 956.8元和18 071.32元,每日可以节省的电费为2 885.48元,电费的降低幅度为13.77%。假设工作面每年平均工作时间300 d,则新系统的投入应用,每年可以为企业节省电费86.6万元左右。另外,系统的成功应用使得带式输送机不需要长时间高功率工作,会在一定程度上降低设备损耗,进而降低设备运行故障率,不仅能节省一定的设备维护保养成本,还能延长设备的使用寿命。

5 结论

以煤矿中使用的带式输送机为对象,基于先进的图像处理技术和变频技术设计了带式输送机的控制系统,并将其应用到工程实践中,分析了能效。利用工业相机在照明系统的作用下进行摄像,对图像进行预处理后获得二值图,基于二值图可计算煤宽比。系统将煤宽比划分为4个等级,对应有4个等级的胶带运行速度,控制系统可根据煤宽比区间自动调节胶带运行速度,达到节能降耗的效果。将系统部署到煤矿工程实践中,对系统的能效进行对比研究,发现系统的实践应用使得设备能耗降低了17.39%,电费降低了13.77%,每年可以为企业节省86.6万元的电费。