采煤机摇臂振动监测平台搭建与应用研究

2023-08-03刘彩利

刘彩利

(西安外事学院,陕西 西安 710077)

目前常用的采煤机状态监测和故障诊断方法为铁谱分析技术,该技术主要通过齿轮箱润滑油内部所蕴含齿轮磨损颗粒的形状、尺寸面积以及特点等关键参数来侧面评估齿轮箱内部齿轮磨损程度。然而结合实际情况来看,铁谱分析技术在应用中存在人为因素影响大、分析周期长、无法实现现场实时评估分析等缺点,无法满足当前采煤机自动化生产需求[1]。据此,以采煤机摇臂为研究侧重点,结合采煤机摇臂典型故障振动信号数据,介绍一种基于深度迁移学习模型的采煤机摇臂振动监测平台搭建方法,对现有研究进行补充完善的同时,为后续采煤机摇臂状态监测平台搭建提高方法参考,将具有一定的理论意义和现实意义。

1 采煤机摇臂典型故障分析

(1)滚动轴承。采煤机摇臂滚筒轴承振动主要来源分为不同零件之间相互接触作用振动和轴承结构设计、加工误差以及疲劳裂纹等故障导致的振动。在采煤机摇臂振动监测识别中,应首先考虑以上典型振动问题,然后再考虑其他可能导致滚筒轴承产生振动的问题[2]。

结合实际情况来看,滚动轴承不同故障节点所表现出的振动频率也不尽相同,不同故障阶段主要根据裂纹发育情况进行确定。第1阶段,滚筒轴承上裂缝发育较深,但未出现分支发育,此时滚动轴承可以正常运作,运行中产生处于超声频率段的微弱振动频率;第2阶段,滚动轴承仍可以正常运作,但运行中会产生固有频率振动;第3阶段,滚动轴承出现故障失效,需对采煤机进行停机检修,此时滚动轴承振动频幅明显增大,设备运行中存在明显振动,并伴随有噪音和杂音出现;第4阶段,滚动轴承故障失效,采煤机运行存在严重安全风险,滚动轴承故障振动频率被持续产生的随机振动和噪音遮盖。

(2)齿轮。采煤机摇臂多级齿轮组整体振动信号较为复杂,所以从齿轮组整体实施振动监测分析难度较大,研究中将选择直齿圆柱齿轮作为研究对象实施齿轮振动监测分析[3]。通常情况下,齿轮的振动振动频率与齿轮转速、传动原理、制造精度、工作时长等多方面因素均有着一定关系,可结合相关参考,结合齿轮振动频率综合分析齿轮是否存在故障问题。

2 模型构建

2.1 典型故障振动信号数据集的构建

以某煤矿采煤机摇臂为研究对象,通过故障统计分析确认摇臂高速区主要故障区域为齿轮和轴承,低速区主要故障为二级行星传动齿轮。其中高速区齿轮故障主要表现为齿面磨损、齿面点蚀等;高速区轴承故障主要表现为轴承内外圈磨损故障;低速区二级行星传动齿轮故障主要表现为行星轮和内齿圈断齿,部分情况下也存在轴承内外圈磨损故障。

采煤机摇臂典型故障数据集直接采用东南大学齿轮故障测试数据集,结合具体研究中所获取的采煤机摇臂机械振动试验数据,构成本研究所需的采煤机要比典型故障振动信号数据集[4]。

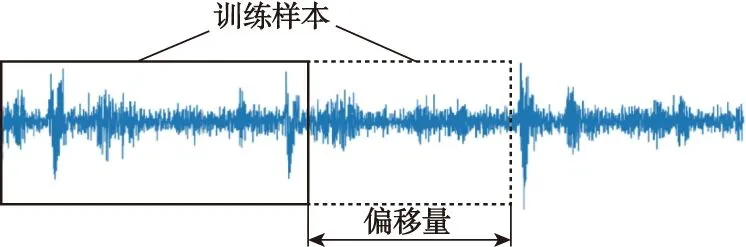

由于现有振动信号与后续振动信号之间存在一定偏移量,所以需要采用样本偏移采集法对振动信号进行数据增强。具体振动信号数据增强及采样方式如图1所示。

图1 振动信号数据增强及采样方式Fig.1 Vibration signal data enhancement and sampling method

具体数据集中包含采煤机摇臂轴承故障数据集和齿轮故障数据集。其中,轴承故障数据集包括正常轴承数据、轴承滚珠故障数据、轴承内圈故障数据以及轴承外圈故障数据,每种故障数据集包含3 200个训练样本和800个测试样本,共计16 000个数据;齿轮故障数据包括正常齿轮数据、齿轮断齿数据、齿轮缺损数据、齿轮齿根磨损数据、齿轮齿面磨损数据,每种故障数据集包含3 200个训练样本和800个测试样本,共计20 000个数据[5]。其中训练样本主要用于深度迁移学习模型训练,测试数据则用于完成样本训练后模型的准确率评估分析。

2.2 深度迁移学习模型构建

采用ReNet50残差网络构建深度迁移学习模型。首先,ReNet对输入数据进行卷积运算;然后,采用4个残差模块进行运算分析;最后,执行全连接运算,实现数据分类识别。由于具体分类识别中共涉及49个卷积层和1个全连接层,共计50层,所以ReNe残差网络也被称之为ReNet50残差网络[6]。

基于ReNet50残差网络实施模型构建后,模型可能存在拟合问题和精度问题,所以需要对模型的全局参数进行综合设置,相关参数包括图像尺寸、算法迭代次数、学习率、类别数据、批次大小,初始值分别设置为224、10和100、0.001、9类、4(16、64)。

2.3 基于深度迁移学习模型的分析与验证

为验证深度迁移学习模型的有效性,构建模型进行综合分析。具体试验平台软硬件配置如下:操作系统为Windows 10;CPU为AMD Ryzen55600X@ 3.0 GHz;GPU为NVIDIA GTX1660 6G;内存为16 GB;集成开发环境为PyCharm;软件包管理系统为Anaconda Navigator;设计语言为Python。

构建深度学习模型后,采用轴承故障数据集和齿轮故障数据集中的训练数据进行模型训练学习,再采用测试数据对训练后的模型进行综合测试。此过程中,为验证不同学习率和不同图像尺寸对模型训练损失值和精准性所造成的影响,训练中分别将学习率设置为0.001、0.000 1、0.000 01、0.000 001,将图像尺寸(batch_size)设置为4、16、64。对深度学习模型进行试验测试,进而获取到以下试验结果。

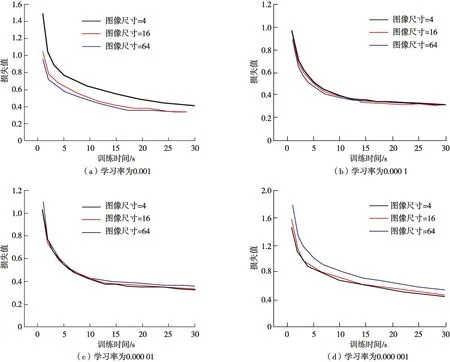

不同学习率下深度迁移学习模型的训练损失值如图2所示。在4种学习率条件下,深度迁移学习模型均表现出先急速下降,再放缓下降速度,最后持续归于平稳的特征,此种情况说明深度迁移学习模型学习率满足梯度下降特征[7],符合模型训练损失值需求,证明深度迁移学习模型具有较强可行性。

图2 不同学习率下深度迁移学习模型的训练损失值Fig.2 Training loss value of depth transfer learning model under different learning rates

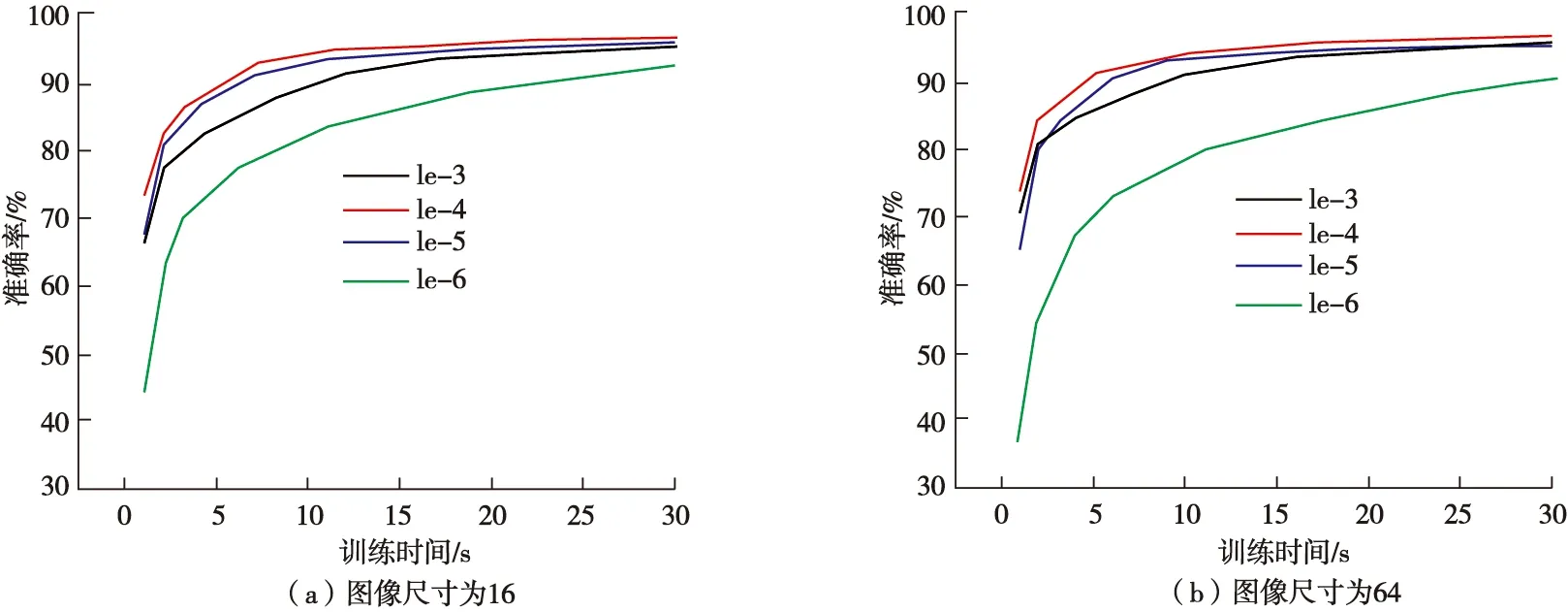

不同图像尺寸下深度迁移学习模型训练准确率如图3所示。由图3可知,图像尺寸值为16时所获取的深度迁移学习模型训练损失值大于其他2种图像尺寸下的训练损失值,并且此种情况随着学习率的持续减小而越发明显,说明图像尺寸为16时存在图像尺寸过小情况,需适当增大,因而在下述试验分析中忽略该图像尺寸[8]。另外,图像尺寸为64时,深度迁移学习模型的训练振动幅度和训练损失值浮动水平相对较小,所以应适当增加算法迭代次数,以保证深度迁移学习模型的精准性[9]。

图3 不同图像尺寸下深度迁移学习模型训练准确率Fig.3 Training accuracy of depth transfer learning model under different image sizes

利用混淆矩阵方法对深度学习模型训练准确率进行综合分析验证,进而获取到深度迁移学习模型的训练准确率为91%,说明深度迁移学习模型具有较高的训练准确率。

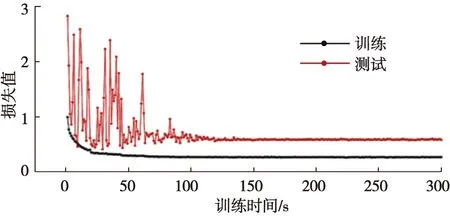

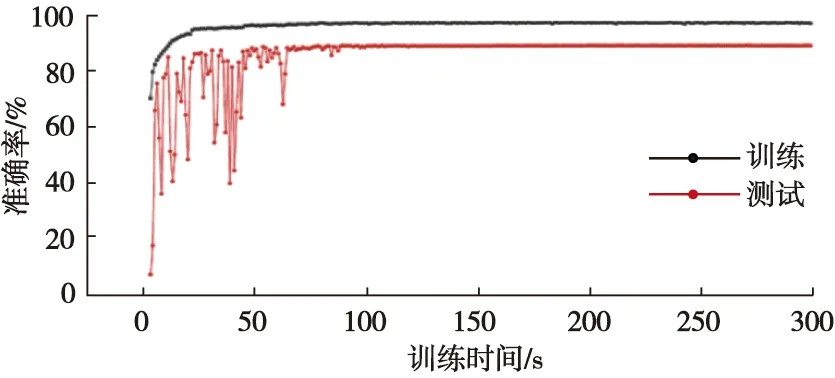

采用同一试验平台,将深度迁移学习模型的图像尺寸、算法迭代次数、学习率、类别数据、批次大小等关键参数分别设置为224、300、0.001、9类、64。具体深度迁移学习模型训练损失分析和准确率分析结果如图4和图5所示。

图4 深度迁移学习模型训练损失值取曲线Fig.4 Curve of training loss value of deep transfer learning model

图5 深度迁移学习模型训练准确率曲线Fig.5 Training accuracy curve of deep transfer learning model

由图4可知,深度学习模型的训练损失值存在初期大幅度下降情况,说明模型所设置的学习率较为合适。随着算法迭代次数的持续增加,模型训练损失值逐步趋于平稳,说明模型训练过程较为正常。

由图5可知,随着算法迭代次数的持续增加,深度学习模型的训练精准性不断提升,说明深度训练模型对训练集数据有着较好实用性。但由于测试集数据未经过模型训练,所以在测试分析过程中表现出平稳性下降情况,进而促使测试集精准性低于训练集。具体来说,在稳定后,训练集和测试集准确率分别为96%和88%。通过混淆矩阵方法对深度学习模型训练准确率进行综合分析验证,进而获取到深度迁移学习模型的训练准确率为96%,说明深度迁移学习模型具有较高的训练准确率。

3 监测平台的搭建

3.1 平台的功能需求分析

通常情况下,采煤机摇臂工况模拟试验主要包括以下4项测试内容,测试合格后方可允许采煤机下井应用[10]。①采煤机摇臂齿轮箱主要部件运行中是否存在过热现象;②采煤机摇臂加载试验中是否存在异常噪音情况;③采煤机摇臂加载试验中是否存在异常振动情况;④采煤机摇臂互动密封是否存在泄漏情况。

3.2 平台的搭建流程

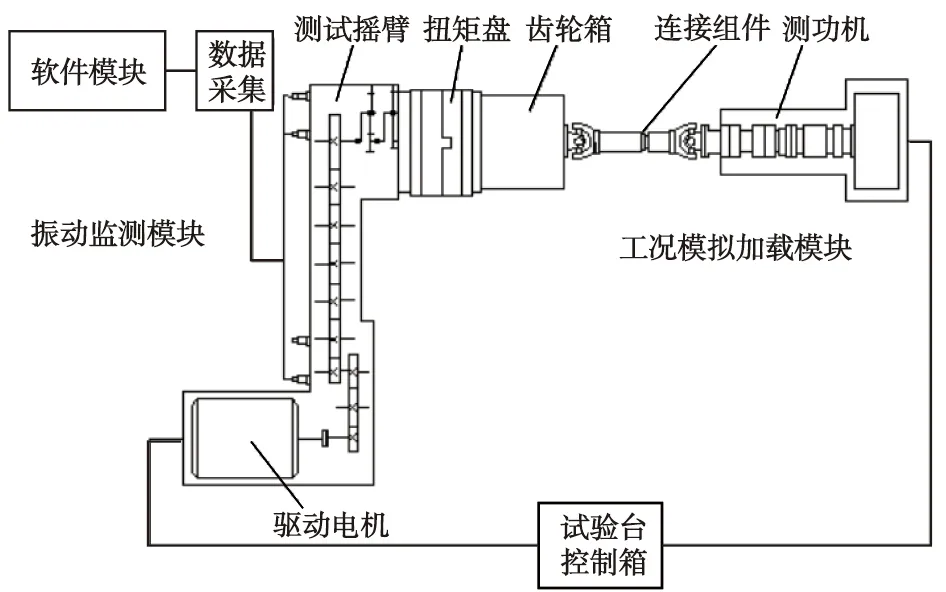

采煤机摇臂振动监测平台基本架构如图6所示。其中摇臂齿轮箱中轴承与齿轮数据采集通过加速度传感器实现,该传感器可有效采集轴承和齿轮的振动信号,用于实现轴承与齿轮状态监测与故障诊断分析。

图6 采煤机摇臂振动监测平台基本结构示意Fig.6 Basic structure diagram of shearer rocker vibration monitoring platform

总体来说,采煤机摇臂振动监测平台主要包括工况模拟加载模块和振动监测模块两大模块。其中工况模拟加载模块主要用于模拟采煤机摇臂运行中驱动电机对齿轮箱输出扭矩生产工况条件,实现试验中对摇臂加载性能的试验模拟;振动监测模块则通过设置于采煤机摇臂上的加速度传感器采集摇臂运行时振动变化信号,获取采煤机摇臂运行时振动信号。

工况模拟加载模块试验主要采用HCNJ-101型扭转传感器进行模拟实验,具体试验中实时监控试验过程中所输出的扭矩大小值。振动监测模块试验主要采用电涡流测功仪进行加载试验,具体电涡流测功仪信号选用WZ14000B型电涡流测功仪。

HCNJ-101型扭转传感器额定转矩10 kN·m;转速为0~3 000 r/min;精度为±0.5%。WZ14000B型电涡流测功仪额定转矩14 kN·m;转速变化范围为200~3 600 r/min;功率220 kW;励磁电流<90 A、电压<180 V。

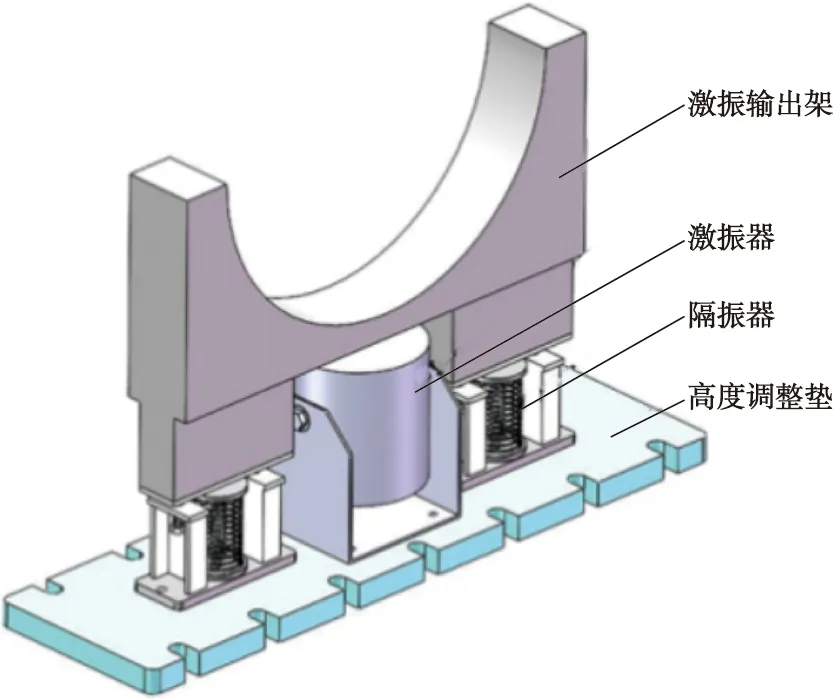

由于采煤机截割煤岩时所产生的截割阻力较大,并且在滚筒与煤岩接触时,会产生沿截割方向的冲击载荷。为实现截割阻力和冲击载荷的有效模拟,采用激振装置实现采煤机摇臂截割煤岩时激振模拟,该激振装置基本结构如图7所示。

图7 激振装置基本结构Fig.7 Basic structure of excitation device

为模拟采煤机摇臂在井下运作时复杂工况,试验中分别为采煤机摇臂截割电机额定工况设置3种工况,分别为0.25倍额定工况、0.50倍额定工况、0.75倍额定工况以及额定工况。

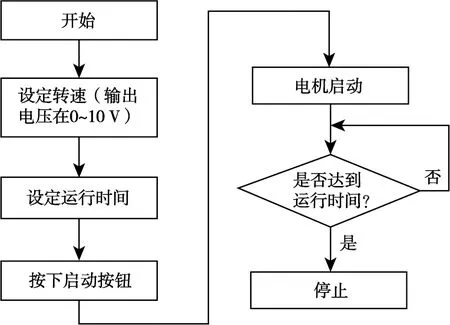

系统模拟量输出采用PLC进行模拟输出控制,具体控制中将0~10 V模拟量输出至变频器,实现系统无级调速效果。

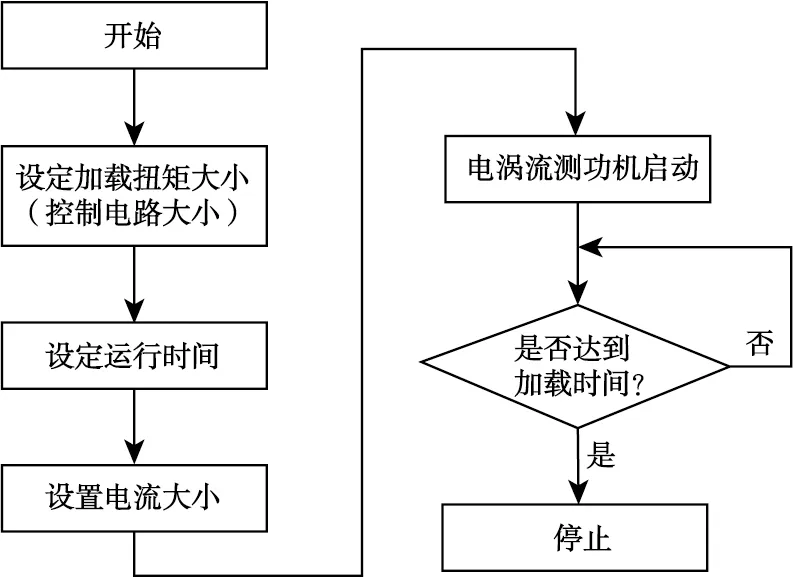

采煤机加载试验采用电涡流测功仪,该仪器可通过调节输出电流的方式来实现负载条件,结合PLC控制模拟量输出实现采煤机各工况加载调节效果。采煤机摇臂振动监测平台选用S7-1200型PLC、MM420型变频器,具体截割电机控制流程和电涡流测功仪控制流程如图8、图9所示。

图8 截割电机控制流程Fig.8 Cutting motor control process

图9 电涡流测功仪控制流程Fig.9 Control process of eddy current dynamometer

4 平台的应用试验

4.1 数据采集与预处理

采煤机摇臂振动监测平台所采集的数据主要包括高频—加速度振动信号、中频—加速度振动信号、速度信号,相关信号分别用于监测轴承和齿轮早期损伤冲击信号、监测齿轮啮合和电机电气特性信号、监测不同工频故障下故障信号数据,对应的数据监测周期分别为120、10、10 min。采用的数据采集设备包括加速度传感器和振动信号采集仪。

具体采煤机摇臂数据采集点后设置为电机自由端、电机负荷端、齿轮箱一轴、齿轮箱三轴、齿轮箱五轴、齿轮箱六轴、行星齿轮7 A、行星齿轮8 V,共设置8个传感器和1个采集站。采煤机摇臂振动监测平台每间隔10 min实施一次数据采集,所采集的数据均上传至PLC,由PLC对数据进行分析汇总。

汇总后的数据交由深度迁移学习模型进行训练和识别。以行星齿轮7 A和行星齿轮8 V两处采集数据为研究对象,采用深度迁移学习模型进行训练识别及分析。在此过程中,需先对采集数据进行降噪处理,保障数据信号特征信号的同时,提高处理后数据信号的信噪比。

4.2 试验结果分析

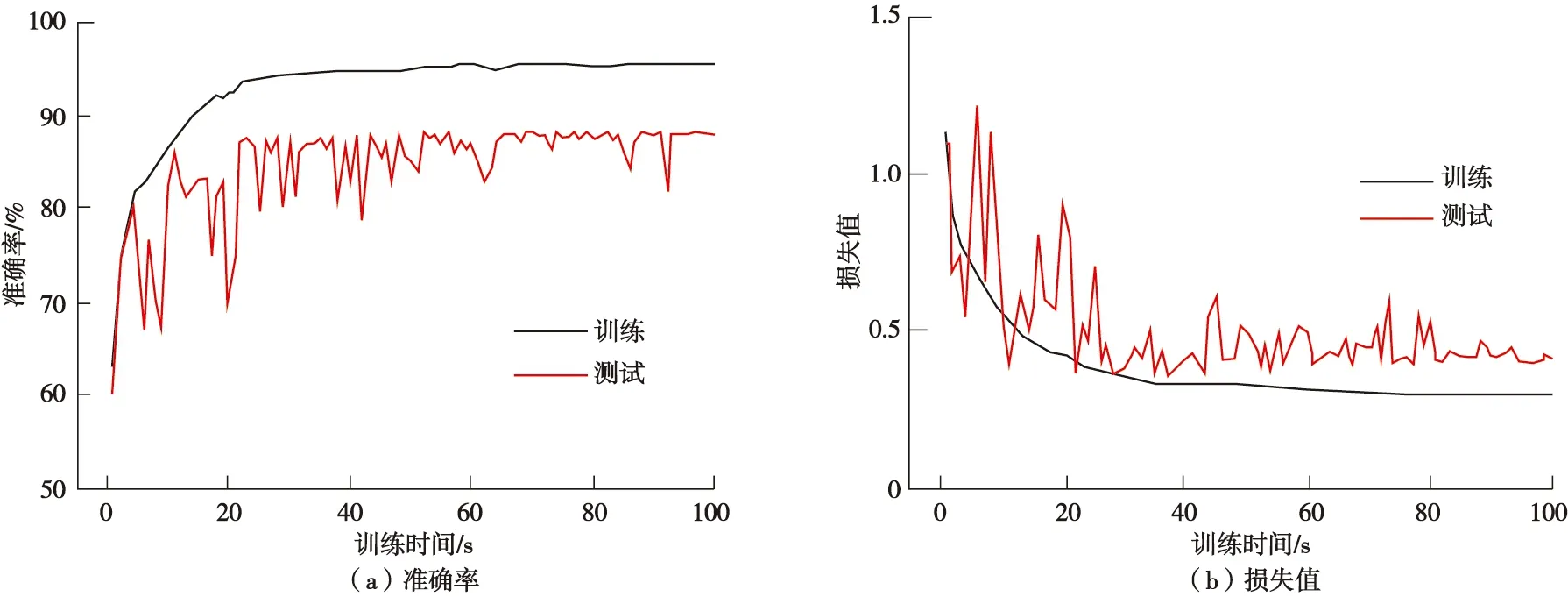

基于采煤机摇臂振动监测平台所采集的数据信息构成数据集,采用深度迁移学习模型对数据集进行识别试验分析,进而获取到深度迁移学习模型准确率和损失值分析结果如图10所示。

图10 深度迁移学习模型准确率和损失值分析结果Fig.10 Analysis results of accuracy and loss value of deep transfer learning model

由图10可知,随着算法迭代的持续增加,模型准确率逐步趋于平缓,对应的损失值波动幅度也开始持续减缓,训练准确率为95.732%,测试准确率为88.287%,并且在第15次算法迭代以前,模型的训练准确率可达到90%以上,在第23次算法迭代后,准确率进一步提升,并且变化逐步趋于稳定。

通过以上分析结果,可证明基于试验数据的深度迁移学习模型具有较高的识别准确率,但却无法判断深度迁移模型的具体故障振动效果。因此,为进一步确认深度迁移模型的故障诊断精准性,研究中还对采煤机摇臂行星齿轮7 A和行星齿轮8 V两处可能存在故障点进行故障识别分析,进而发现行星齿轮7A处故障识别结果为齿轮齿面磨损,识别概率为81.227%,该识别结果分析时间为2.62 s;行星齿轮8V处故障识别结果为齿轮齿面磨损,识别概率为99.483%,该识别结果分析时间为4.45 s。

通过以上分析可知,采煤机摇臂齿轮箱内部行星齿轮故障主要为齿面磨损严重故障。对采煤机摇臂齿轮箱进行拆机故障检验后确认此结果与实际故障保持一致,确认故障识别结果具有较高精准性。

5 结语

针对现有采煤机摇臂传动状态监测和故障识别方法存在的不足,以MG620/1660-WD采煤机为研究对象,结合采煤机摇臂传动特性,介绍一种基于深度迁移学习的采煤机摇臂振动监测平台构建方法。此方法主要包括深度迁移学习模型构建和采煤机摇臂振动监测平台搭建2部分内容,通过研究分析,确认该基于深度迁移学习的采煤机摇臂振动监测平台具有较强可行性和准确性,可在后续采煤机摇臂振动监测平台搭建中进行参考应用。