基于变频技术的煤矿带式输送机节能控制系统研究

2023-08-03张志军

张志军

(陕西国防工业职业技术学院,陕西 西安 710300)

带式输送机是工业领域非常重要的运输装备,具备结构简单、环境适应性强、可实现散装物料连续运输等众多优势,在煤矿开采领域具有广泛应用[1]。随着煤矿领域技术水平要求的不断提升,很多原先使用的带式输送机控制系统,已经无法满足现代化煤矿的基本需求[2]。很多煤矿中使用的带式输送机无法实现变频调速,即无论带式输送机输送煤矿物料质量多少,都按照大功率运行[3]。然而煤矿开采存在一定的动态性,部分时间段需要输送的煤矿相对较少,此时带式输送机还是以高功率运行,就存在浪费电能的问题[4]。不仅会在一定程度上增加煤矿企业的生产成本,也与我国节能减排的大政策相违背,不利于煤矿企业的可持续发展[5]。

基于此,有必要从节能降耗的角度对带式输送机的控制系统进行设计,引进先进的变频调速技术,提升煤矿设备的智能水平[6]。近年来,人们在带式输送机的变频领域进行了一定的研究,王志广等[7]分析了带式输送机变频控制系统的应用情况,结果发现系统的应用可以在一定程度上降低设备的能耗;田永超等[8]研究了煤矿井下胶带输送机中永磁同步变频直驱系统的应用情况,与传统的系统相比较,变频系统取得了很好的效果;贺红宙[9]从节能降耗角度分析了变频技术在带式输送机中的应用效果,其研究成果与王志广和田永超等人的基本相同,即变频技术的应用效果良好。

1 带式输送机主要结构及工作原理

1.1 主要机械结构

带式输送机最基本的结构是两个滚筒以及包围在滚筒上面的胶带,滚筒与胶带之间通过摩擦力传递力矩[10]。带式输送机的主要结构如图1所示。

图1 带式输送机主要结构Fig.1 Main structure of belt conveyor

由图1可知,除驱动滚筒和胶带外,机械结构上还包括转向滚筒、托辊、机架、卸料漏斗、张紧装置等部分。转向滚筒的作用是改变胶带的运动方向,托辊的作用是对胶带进行托举,避免胶带在物料重力的作用下过度下垂。张紧装置的作用是为胶带提供一定的张力,避免张力过大影响胶带使用寿命,或张力过小导致驱动滚筒与胶带之间出现打滑现象,影响带式输送机的正常工作。机架固定在地基上,为整个设备提供支撑,确保设备零部件之间的位置关系正确。

1.2 基本工作原理

需要输送的煤矿物料装载在胶带上面,由电机提供的动力经过传动系统后输入到驱动滚筒中。由于胶带具有合适的张紧力,所以驱动滚筒的力矩可通过摩擦力驱动胶带做循环往复运动,进而实现胶带上面物料的直线运输。胶带与滚筒之间的摩擦系数及其包角是衡量带式输送机输送能力的重要指标,实际操作时可以对以上指标进行调整,以适应不同的工况环境[11]。

普通的带式输送机正常工作时运行速度始终保持恒定,无法根据实际需要对运行速度进行调整,使输送量与运行速度相匹配,达到节能降耗的效果。但是在现代化煤矿中,煤矿开采效率更高、输送量更大、运行速度更快,以恒定速度运行暴露出的问题越来越严重[12]。利用现代化的先进的变频调速技术可以很好地解决该问题。

2 带式输送机控制系统方案设计

2.1 控制系统框架设计

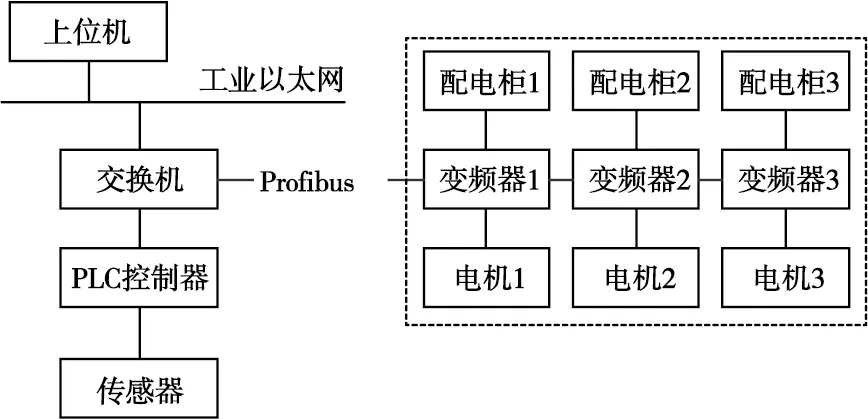

带式输送机控制系统整体结构如图2所示。

图2 带式输送机控制系统整体结构Fig.2 Overall structure frame of belt conveyor control system

系统整体上可以分为6大部分:①上位机监控系统。此部分主要是接收下位机上传的数据信息,并在监视屏幕上实时显示带式输送机的运行状态,也可在上位机中下达指令对井下带式输送机进行远程控制。②PLC控制器。PLC控制器是控制系统的核心部分,作用是对传感器检测获得的数据信息进行采集,并综合分析后判断设备的运行状态,进而下达指令对带式输送机进行控制。③变频驱动系统。此部分主要包括变频器,具体型号为6ES71,变频器采用的是交—直—交的结构设计,自带过电流、过电压、欠电压、过载等多种形式的保护,能显著提升装置的运行可靠性。④保护系统。本研究中利用KTC101保护装置对带式输送机进行保护,从而保障设备运行过程的安全性。⑤信号监测装置。作用是对带式输送机运行时的电压、电流、温度等关键参数进行实时监测。⑥通信装置。作用是实现各硬件装置之间的数据通信,包括工业以太网和Profibus通信。

2.2 系统工作原理

研究的带式输送机由3台电机同时驱动,为每台电机配备变频器和配电柜。3台变频器通过Profibus通信协议与PLC控制器进行连接,接受PLC的控制。利用传感器检测的数据信息会及时上传到PLC中进行综合分析,判断煤矿输送量与运行速度之间的匹配性,并根据结果下达指令,控制带式输送机的运行速度[13-15]。PLC控制器通过交换机和工业以太网与上位机进行连接,实现数据通信。

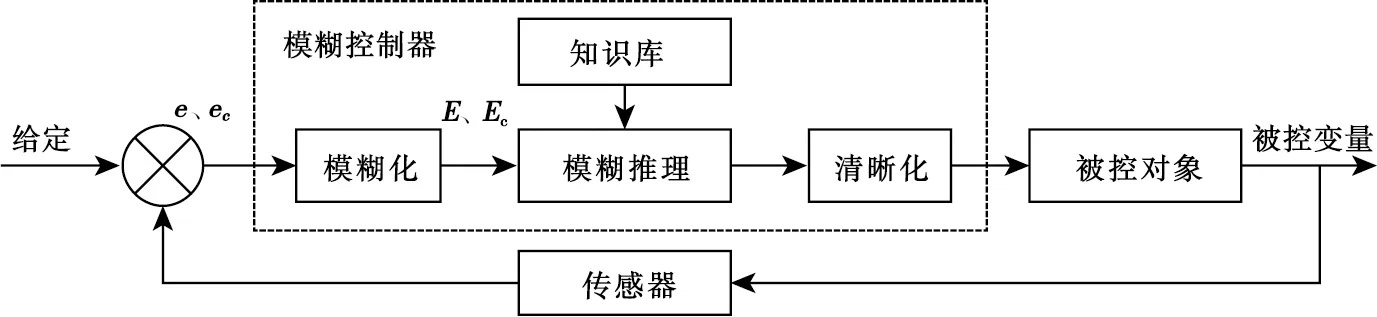

煤流量以及胶带运行速度是影响带式输送机能耗的重要因素,根据胶带实际输送的煤流量,对其运行速度进行调整控制,可实现节能降耗的效果。基于模糊控制器的速度控制原理如图3所示。图3中,e和ec分别为设定速度和实际速度之间的偏差和偏差变化率,E和Ec分别为模糊化处理后的偏差和偏差变化率。系统运行时根据运输的煤流量给定一个理想的胶带运行速度,同时利用传感器对胶带实际速度进行检测,将两者进行比较得到速度偏差和偏差变化率,利用模糊控制器处理后可以获得速度调整量,并作用于变频器上,变频器根据调整量输出对应的电压频率,对电机的输出转速进行控制。

图3 基于模糊控制器的速度控制原理Fig.3 Speed control principle based on fuzzy controller

3 控制系统的主要硬件选型设计

3.1 主要硬件类型

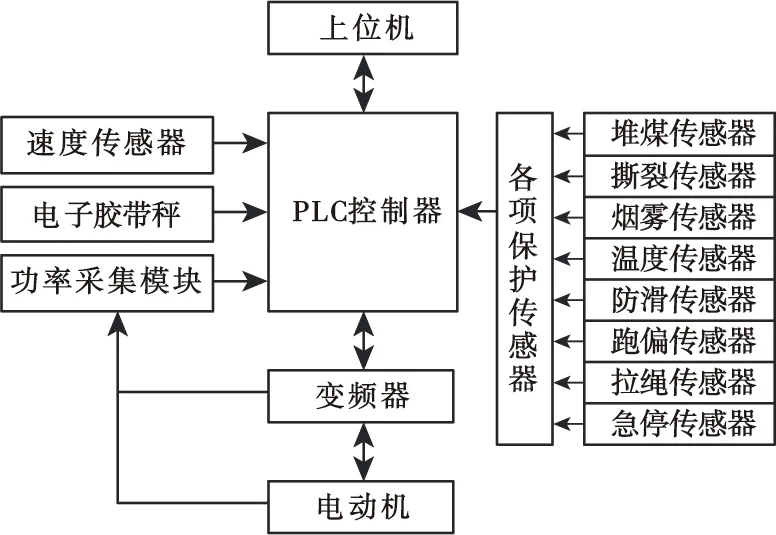

硬件是实现控制系统各项功能的物质基础,硬件性能会对控制系统的整体性能产生决定性的影响,带式输送机控制系统的主要硬件结构如图4所示。可以看出,硬件部分以PLC控制器为核心,同时利用各类传感器对带式输送机的运行状态进行检测,结合检测结果下达指令,控制变频器的输出频率,进行实现对电动机转速的精确控制。

图4 控制系统的主要硬件结构Fig.4 Main hardware structure of the control system

3.2 主要硬件型号

(1)PLC控制器。PLC控制器选用的是西门子研制的S7-1200型。此型号控制器在工业领域具有非常良好的应用,且能够满足矿井复杂的工况环境,具有成本低、性能好等综合优势。控制器采用模块化思想设计,由不同的模块构成,其中CPU模块是最重要的模块,型号为1214C DC/DC/DC,需要在CPU中存储用户和系统程序,利用程序对采集的数据信息进行综合分析处理,并下达指令对变频器进行控制。还包括电源模块、模拟量输入模块、数字量输入和输出模块、通信模块和通讯模块等。电源模块型号为PM1207,数字量输入模块型号为SM 1221,模拟量输入模块型号为SM 1231,通信模块型号为CM 1243-5,通讯模块信号为CM 1241(RS422/485)。利用电源模块可将系统提供的120 V或220 V交流电压转变成为24 V直流电压,供控制系统其他硬件设施使用。

(2)变频器。对于本系统而言,变频器与PLC控制器具有同等的地位,因为系统需要利用变频器对电压频率进行调整,进而控制电机的输出转速,达到节能降耗的效果。变频器最基本的工作原理,是将交流电压转变成为直流电压,再转变成为交流电压,并在最后转变时根据实际需要对电压频率进行控制。为了确保PLC控制器和变频器之间相互兼容,变频器同样选择西门子公司生产的6ES71型号,变频器正常工作时的额定电流和电压分别为860 A和600~690 V。配备有3台变频器,并为每台变频器设置了配电柜。

(3)电子胶带秤。电子胶带秤的作用是对带式输送机中输送的煤流量进行实时检测,其性能会对系统的控制精度产生直接影响,系统中选用的胶带秤型号为ICS-ST。该装置以重量传感器为核心,同时配合其他外围电路实现对煤流量的检测。

(4)传感器。系统设置有多种类型的传感器,最重要的是速度传感器,还设置有综合保护传感器。选用的速度传感器型号为GSC4,该装置工作时的额定电流和额定电压分别为50 mA和12 V DC,可以测量的速度范围为0~5 m/s,测量精度可控制在0.5%以内,完全能满足本系统的实际要使用要求。综合保护传感器由多种类型的传感器构成,主要包括撕裂传感器、烟雾传感器、堆煤传感器、温度传感器、跑偏传感器、拉绳开关和急停开关等。

4 控制系统软件程序设计

4.1 软件程序整体设计

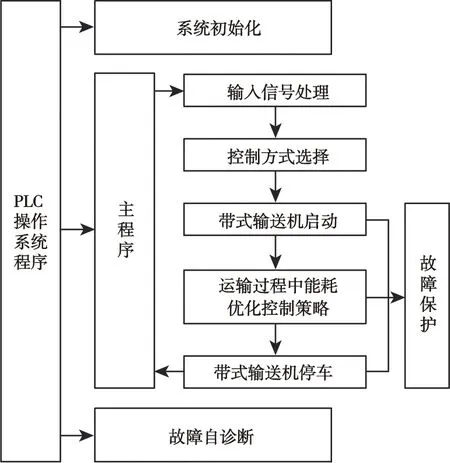

考虑PLC控制器是整个控制系统的核心部分,因此在介绍控制系统软件程序时,主要介绍PLC控制器的软件程序。该程序基于模块化思想进行设计,整个程序包含一个主程序以及多个具备有不同功能的子程序。在编写程序时针对每个子程序可以单独编制并调试,不仅方便软件程序的编写,也方便程序后续的维护。PLC操作系统程序运行过程中,利用主程序可以随时调用子程序实现对应的功能。PLC控制系统主程序的主要工作流程如图5所示。由图5可知,操作系统的程序开始工作后,首先进行系统初始化处理,确保各项硬件装置都能够正常工作并对参数进行设置,还具备故障自诊断功能,能及时发现系统存在的缺陷问题,提升软件程序运行的稳定性和可靠性。主程序启动后按照一定的顺序依次启动各子程序。

图5 控制系统主程序的主要工作流程Fig.5 Main work flow of the main program of the control system

4.2 主要子程序设计

(1)控制方式选择子程序。控制方式选择子程序的工作流程如图6所示。由图6可知,程序开始工作后,首先对PLC以及其他设备进行自检。若PLC存在故障,则只能进行手动方式操作,若设备存在故障,则需要启动检修操作。若设备都能够正常工作,则可以进行操作方式选择,共有远程方式、检修方式和就地方式3种方式,满足条件的情况下可以启动对应的操作。远程方式指在上位机上对带式输送机进行控制,就地控制指在设备现场对带式输送机进行控制。远程方式和就地方式可以进一步分为手动操作方式和自动操作方式。多数情况下采用自动操作模式,系统按照设定的程序完成系列操作,保障设备的安全和可靠运行。

图6 控制方式选择子程序的工作流程Fig.6 Workflow of control mode selection subroutine

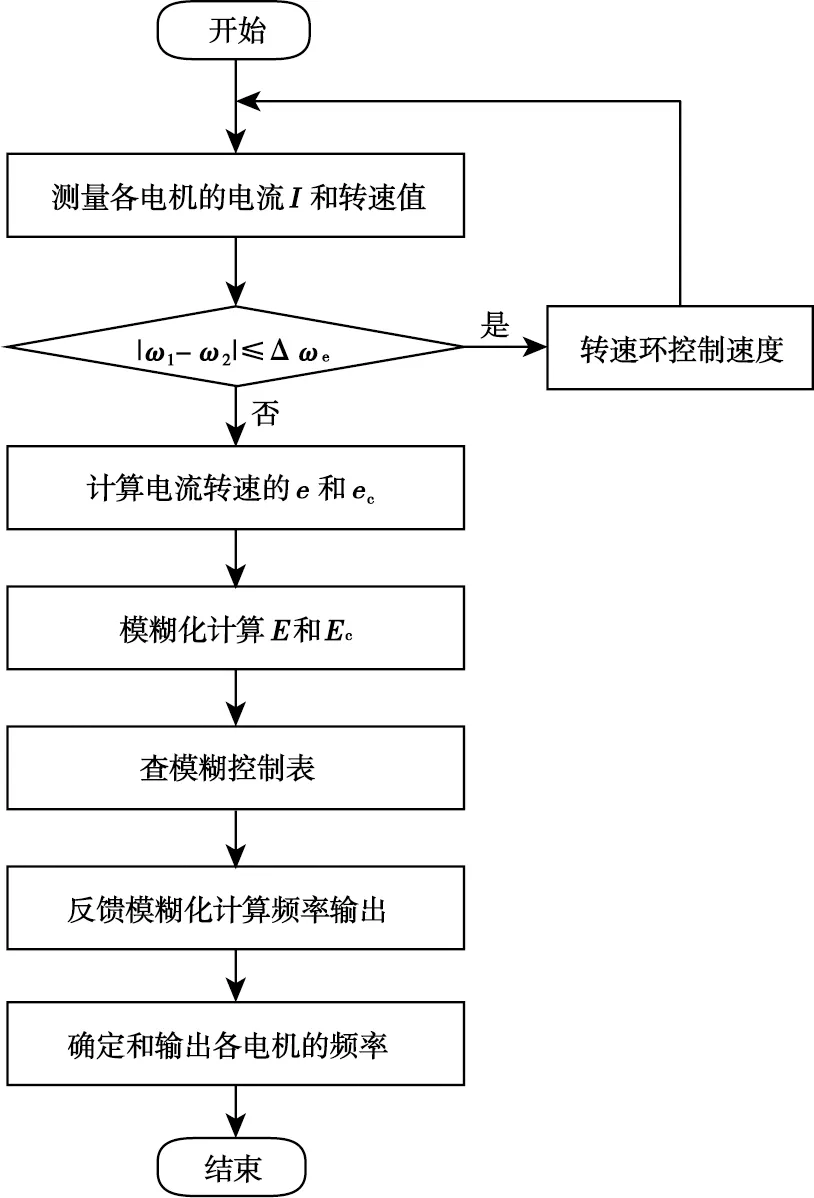

(2)功率平衡控制子程序。带式输送机同时由3台电机进行驱动,如何保证各电机之间的功率平衡是需要解决的问题,这样才能保证输送机运行的稳定性,并提升电机的使用寿命。功率平衡控制子程序的工作流程如图7所示。电机的电流和转速是反映其功率的重要指标,该程序主要对各电机的电流和转速值进行测量,并对电机之间的检测结果两两进行比较。若两者之间的差值超过系统设定的阈值,则基于模糊控制算法依次计算得到电流和转速的偏差及偏差变化率e和ec,并计算得到模糊化后的偏差及偏差变化率E和Ec,查模糊控制表后计算各电机理想的运行频率。

图7 功率平衡控制子程序的工作流程Fig.7 Workflow of power balance control subroutine

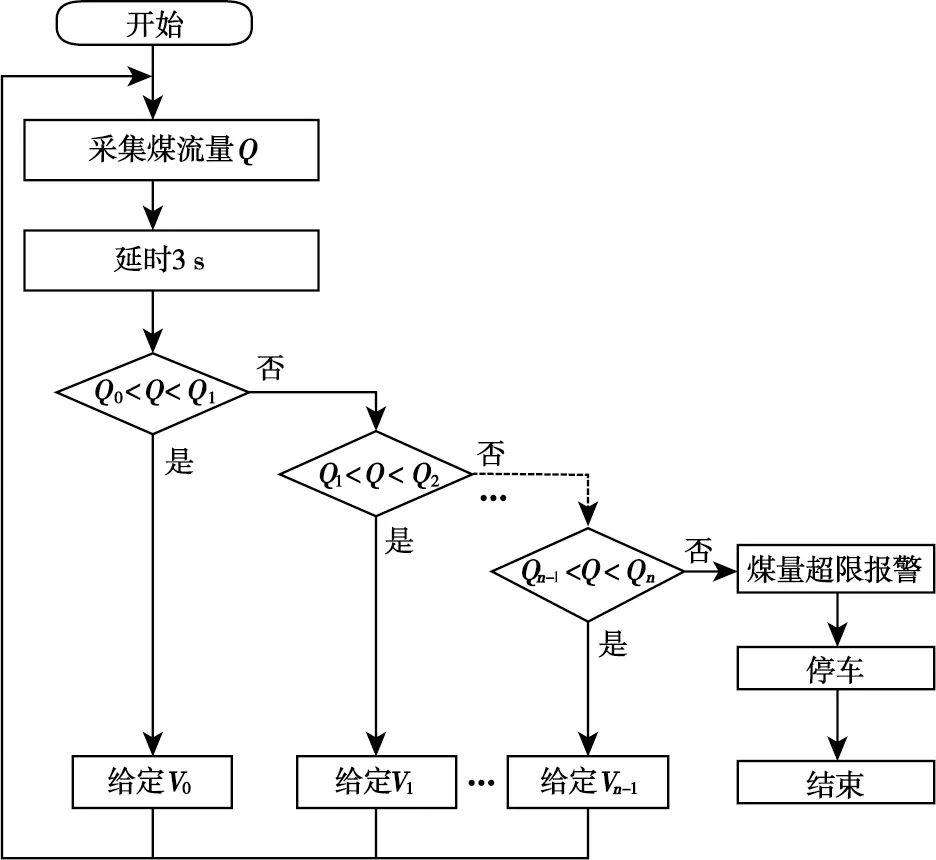

(3)速度控制主程序。煤矿工作面实际工作时,受各方面因素影响,采煤机开采获得的煤炭资源数量呈动态变化的特点,即每时每刻的煤流量存在一定差异,那么带式输送机工作时的实际输送煤流量也会不同。如果带式输送机的速度严格按照煤流量大小进行调整,意味着控制系统需要不断地对速度进行调整控制,反而会影响输送机的运行稳定性。为了降低速度调整的频次,本系统将煤流量划分成若干个区间,当煤流量一直处于同一区间时,不需要对速度进行调整,当超过该区间后才考虑调整速度。当煤流量超过系统设置的安全阈值时,会向外发出报警信号,并停机处理。速度控制子程序的工作流程如图8所示。

图8 速度控制子程序的工作流程Fig.8 Workflow of the speed control subroutine

5 控制系统的实践应用分析

为了验证控制系统的运行可靠性,根据本研究设计的整体方案,将其应用到带式输送机工程实践中,结果发现取得了良好的效果。以下从节能效果和机械损耗两个方面进行分析。

5.1 节能效果方面

以某煤矿使用的带式输送机为例进行分析,该矿井设计生产能力3.2 Mt/a。主斜井中使用的带式输送机长1 600 m、宽1.2 m,设计的煤矿运输量为800 t/h,最大工作倾角为6°,胶带最大运行速度为4 m/s。由3台功率为250 kW的电机同时驱动,电机工作电压为660 V。带式输送机每天工作18 h,每年工作300 d。根据以上数据,假设煤矿按照设计的产量进行生产,则带式输送机全年平均的煤流量大小为593 t/h。设备实际的运输量为800 t/h,意味着设备存在26%左右的功率冗余。

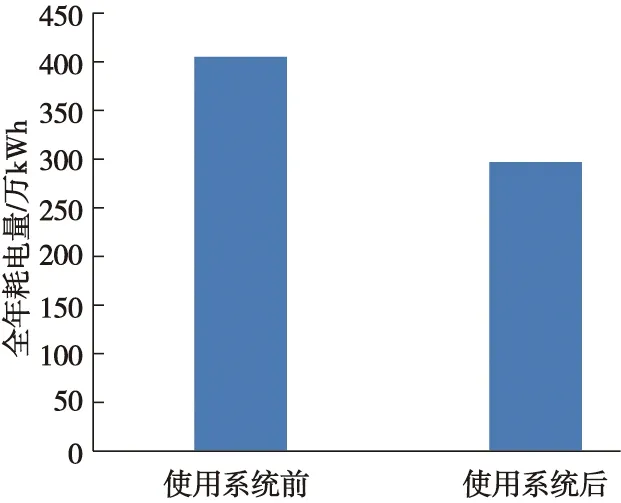

未使用设计的控制系统时,带式输送机长时间以额定功率运行。根据设备功率及运行时间,可以计算得到带式输送机全年的耗电量为405万kWh。

使用设计的控制系统以后,带式输送机可以根据实际煤流量对运行速度进行调整控制,有效规避了电能浪费问题,因此整体功耗出现了一定程度的降低。按年平均流量593 t/h进行计算,可知带式输送机平均速度为3 m/s,3台电机的实际平均功率只有550 kW。基于以上数据,可以计算得到使用控制系统后,带式输送机全年用电量为297万kWh。

使用控制系统前后带式输送机的全年耗电量对比如图9所示。由图9可以看出,控制系统的成功实践应用,使得带式输送机的全年耗电量降低了108万kWh,与未使用系统前相比较,降低幅度大约为27%。电费按照0.65元/kWh进行计算,则每年可以为企业节省的电费为70.2万元。

图9 使用控制系统前后带式输送机的全年耗电量对比Fig.9 Comparison of annual power consumption of belt conveyors before and after using the control system

5.2 机械损耗分析

带式输送机未使用本控制系统前,长时间高速度运转,不仅造成了大量电能浪费,还加速了机械零部件的磨损,加速设备老化,设备故障率居高不下,设备寿命缩短。使用本控制系统后,设备实际运行速度可以根据输送的煤流量进行实时调整,意味着当实际输送的煤流量较小时,胶带的运行速度也非常小,由此带来的设备损耗比较小。总体而言,控制系统的成功应用,使得带式输送机的运行稳定性提升,设备故障率降低,每年可以为企业节省的设备维护保养费用大约为14.6万元。

6 结论

带式输送机控制系统利用传感器检测胶带运行速度及其煤流量,基于模糊控制算法分析两者之间的偏差,通过闭环控制实现对胶带运行速度的调整,确保运行速度和煤流量相匹配,避免出现“大牛拉小车”的问题。PLC控制器、变频器、电子胶带秤和速度传感器等是控制系统的重要硬件构成部分,其型号分别为S7-1200、6ES71、ICS-ST和GSC4。软件方面基于模块化思想设计,由主程序和子程序构成,主程序运行是可以调用子程序实现系统的各项功能,便于程序编写和后期维护。将系统应用到煤矿工程实践中,每年可以节省电费70.2万元,节省设备维护保养成本14.6万元,经济效益显著。