立柱控制阀座焊缝开裂原因分析及改进措施

2023-08-03秦世斌印文才程相榜

王 炉,秦世斌,印文才,程相榜

(1.郑煤机智鼎液压有限公司,河南 郑州 450016; 2.郑州煤矿机械集团股份有限公司,河南 郑州 450016)

液压支架作为综采三机中重要的组成部分液压支架对于综采装备的可靠性影响巨大,液压立柱是液压支架的主要运动与受力部件,其质量直接决定着支架的安全性和使用寿命[1-5]。为了测试和评价液压支架的性能,需要对液压支架进行压架试验。进行压架试验的支架为双立柱伸缩型液压支架,压架试验参照《煤矿用液压支架第1部分:通用技术条件》(GB 25974.1—2010)执行,压架试验采用内加载方式,压架试验的加载压力分别交替为1.05倍的额定工作压力(最大载荷)和0.25倍的额定工作压力(最小载荷)。本次试验压力在47.152 MPa和10.525 MPa之间循环加载,高压保持时间2 s,一个循环加载周期为10~15 s,循环加载需要进行6万次。李臣阳等[6]研究发现,缸筒起裂位置位于方形接头座拐角焊缝焊趾部位存在焊接外观成形差问题,随着千斤顶的循环加载,裂纹逐渐向缸筒上下2 个方向同时扩展,最终导致缸筒整体开裂。唐省名等[7]研究发现,由于换向阀换向频繁,且换向时间短,同时主油泵流量大,所以在换向阀切换时,由于瞬间液流变化大,会产生巨大的压力冲击。因此,循环加载过程的液压力也是导致焊缝裂纹的原因之一。通过静载受力分析和液压冲击受力分析[8],研究控制阀座及焊缝在压架过程中的受力情况和裂纹产生原因;通过金相和显微硬度试验,研究裂纹宏观和微观形貌、焊缝显微组织和显微硬度[9-11],分析裂纹产生原因。最终,根据原因分析,提出改进措施。

1 压架试验

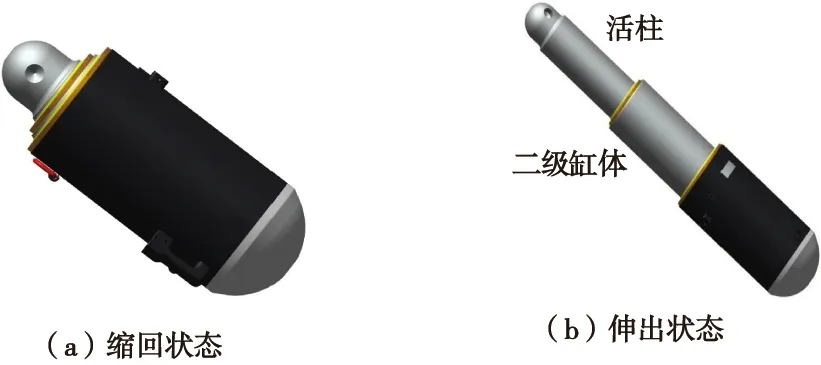

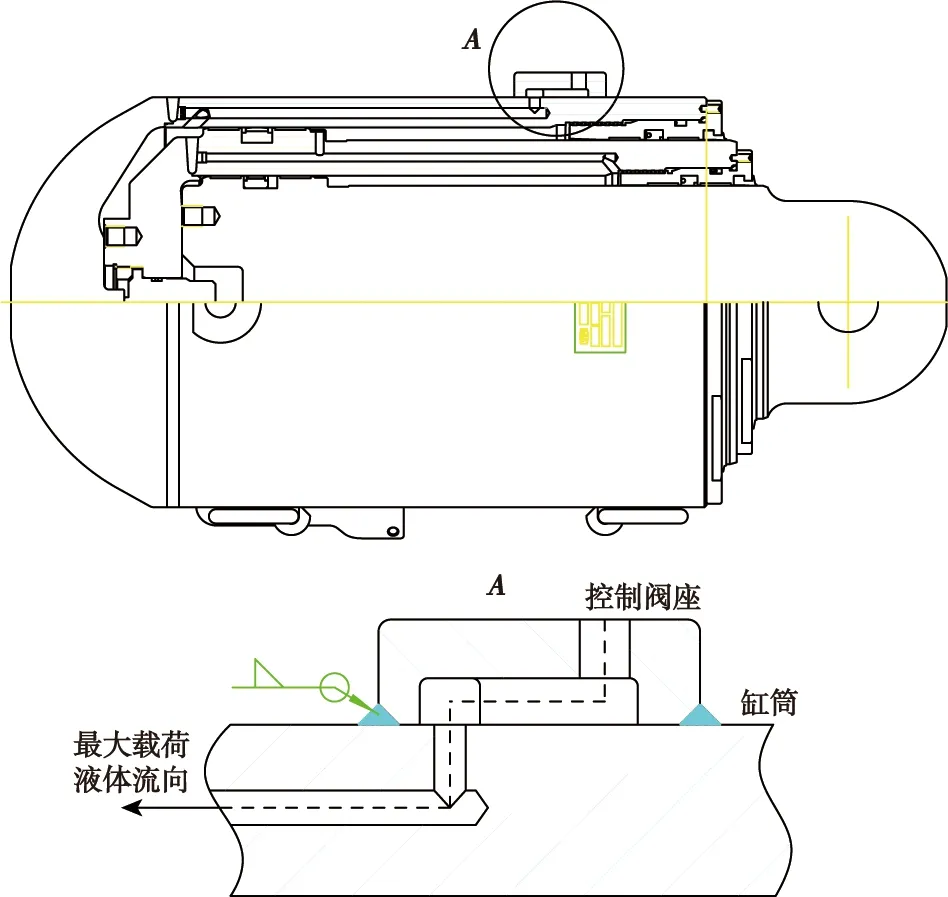

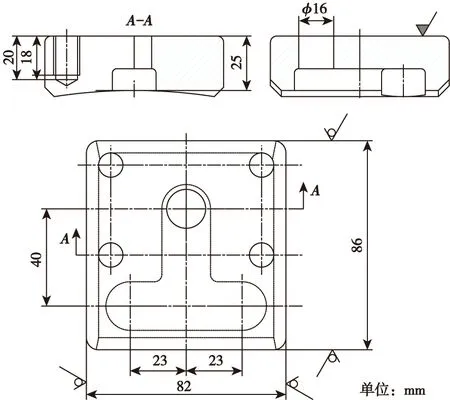

液体压力为最大载荷时立柱的二级缸体和活柱伸出,液体压力为最小载荷时二级缸体和活柱缩回,如图1所示,最大载荷的液体走向如图2所示。在压架试验中,当循环加载次数到12 000次左右时,控制阀座出现漏液,漏液处为图2所示的焊缝处,控制阀座图纸如图3所示。

图1 立柱缩回状态及伸出状态Fig.1 Column retraction and extension status

图2 立柱图纸及最大载荷液体走向Fig.2 Column drawing and maximum load liquid direction

图3 控制阀座图纸Fig.3 Control valve seat drawing

2 静载受力分析

阀座由3个半圆弧构成的虚线部分是连接液压管路的空腔,其下部对应于立柱上的三个内置油路(φ10 mm),虚线部分(T型空腔)的承压面积S空腔为1 991 mm2,高压保持时的受力F空腔为93.88 kN,计算公式如下:

F空腔=σ高压×S高压

(1)

由上述计算可知,在高压保持时,阀座空腔所承受的压力为93.88 kN。但是,这并不是最大的受力,最大受力的面积应该是阀座与缸筒接触的全部面积,即包括了阀座与缸筒接触的缝隙,其面积是图2中由虚线构成的正方形面积Smax为5 472 mm2,高压保持时的受力Fmax为258.02 kN,计算公式如下:

Fmax=σ高压×S高压

(2)

阀座四周焊缝的长度取296 mm,宽度取7(最不利时)~10 mm(理想焊缝),则阀座焊缝上的应力σ焊缝为87.2~124.5 MPa,焊缝应力远低于焊缝强度700 MPa,静载荷不足以导致焊缝开裂。

(3)

3 液压冲击受力分析

压架试验采用内加载方式,试验压力在47.152 MPa和10.525 MPa之间循环加载,高压保持时间2 s,一个循环加载周期为10~15 s。压架试验中,保压结束后开始卸压时,油液流速从接近+零速度开始转向-v速度,可能是没有采取释压措施或释压措施不到位,导致-v速度比较快,立柱活塞杆开始快速卸压,导致作用在试验装置机架上的力(5 920 kN)瞬间反弹,即储存在机架上的弹性应变能瞬间释放,立柱下腔油液瞬间产生高压,导致液压系统产生高压冲击波,对立柱上的控制阀座产生高压冲击[12-15];高压冲击波在控制阀座处受阻后,开始返回,由于液压冲击波传播速度非常快(水约为1 000 m/s,液压油约882 m/s),导致立柱再次产生瞬间高压。

如上所述,液压系统产生冲击时对液压元件具有显著的破坏作用,所产生的压力峰值往往比正常工作压力高好几倍。在压架试验中,载荷循环达到12 000多次时,控制阀座焊缝开裂,其开裂形式仍然属于液压冲击作用下的低周大应力疲劳。由于液压冲击作用时间非常短,只零点几秒,无法进行定量的计算和表达,只能定性分析。

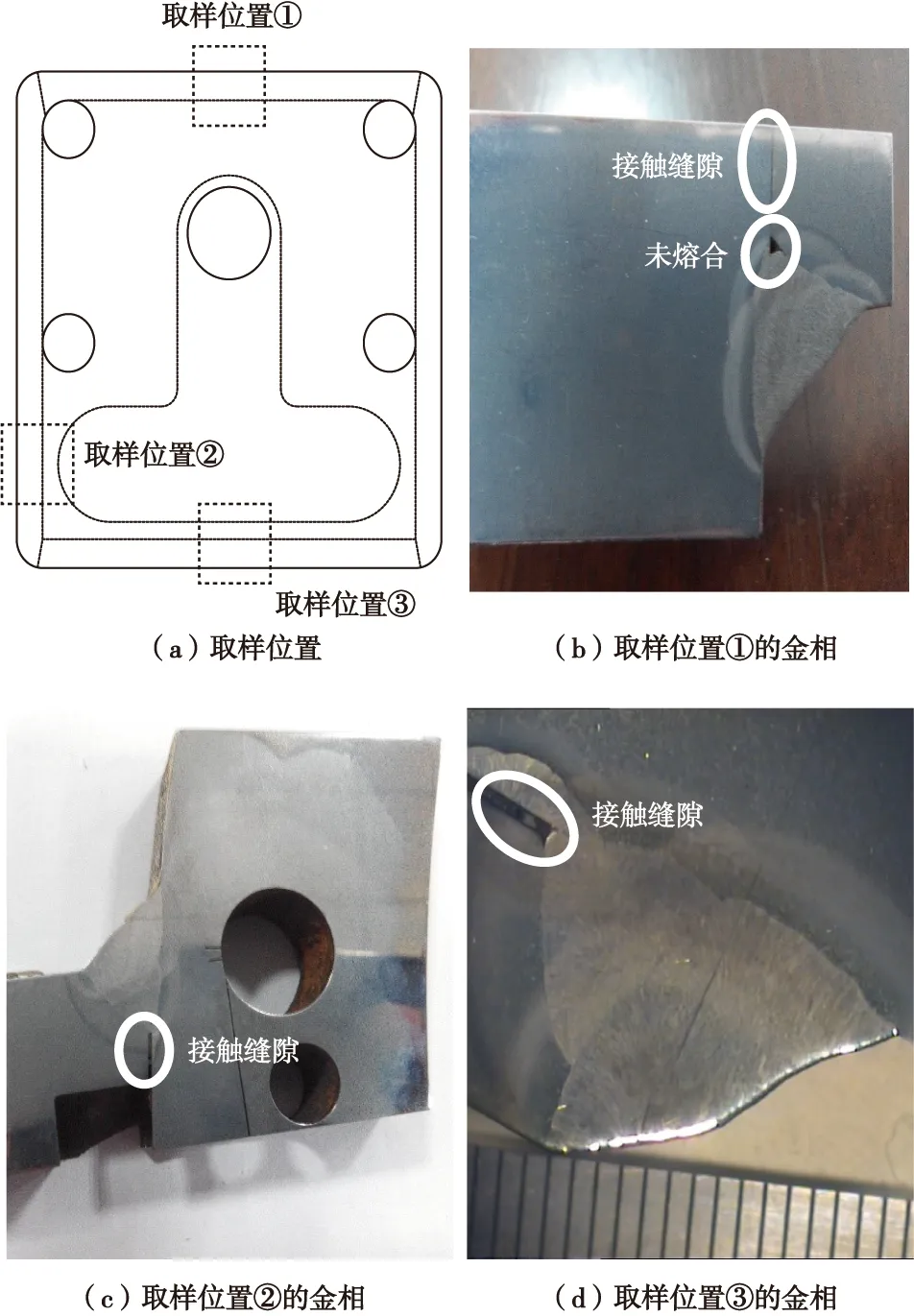

(1)基于液压冲击路径的受力分析。液压冲击的路径,主要考虑阀座空腔—间隙—焊缝的路径。控制阀座空腔—阀座两侧焊缝的最短距离为图4中取样位置②和③处。

图4 取样位置及宏观金相Fig.4 Sampling location map and macro metallography

若近似按照流体力学理论中的“两固定平行平板间的流动”考虑:

(4)

式中,ΔP为缝隙两侧的压力差,此处为冲击压力峰值与卸压前的压力(47 MPa)之差;h为缝隙的高度,此处假设缝隙高度h为一个常数;b为缝隙宽度,此处按1 mm的单位宽度考虑;μ为油液的黏度;L为缝隙的长度,这里按空腔—焊缝的距离考虑。

由式(4)可看出,当其他条件不变时,缝隙间的流速和功率损失与缝隙长度呈反比,即缝隙长度越短,流速和功率损失越大。流速和功率损失的能量被焊缝吸收,液压冲击作用下的焊缝产生疲劳裂纹。

(2)基于液压冲击力的受力分析。当管道阀门突然开启或关闭,使得有压管道中的流速发生急剧变化,同时引起管内压力大幅度波动,产生迅速的交替升降现象,这种交替升降的压力作用在管壁、阀门或其他管路元件上,就像锤子敲击一样,故称为“水击”或“水锤”。水击引起的压力升降可以达到管道正常工作压力的几倍甚至十几倍,因而可能导致管道系统的强烈振动、噪声和空化,甚至使管道严重变形或爆裂。水锤的破坏力与水当时的动量有关,符合冲量定理。即作用在阀门或管道上的压力×作用时间=水的质量×水的流速,P×t=m×V。

水击压力(压强)的茹科夫斯基公式:

ΔP=ρ×C×(V0-V)

(5)

式中,ΔP为压力的增量;ρ为水的密度;V0为水的初始流速;V为水变化后的流速;C为水击波的传播速度,在一般压力引水钢管内C≈1 000 m/s。

如式(5)所述,水锤的破坏力与水当时的动量(m×V)有关,符合冲量定理”。可见,在取样位置②和③处焊缝与腔体的间隙均为3 mm,油液的流速、动量最大,破坏力也最大,焊缝最先受到液压冲击;且冲击能量也最大。因此,在取样位置②和③处,是最有可能产生焊缝开裂的地方。

综上所述,在压架试验中,立柱经历高保压—卸载—加压的循环过程,产生压力峰值往往比正常工作压力高好几倍的液压冲击,12 000多次的液压冲击导致焊缝开裂。

4 控制阀座焊缝开裂情况及原因分析

4.1 裂纹处金相分析

控制阀座取样位置及宏观金相如图4所示。由图4可以发现,控制阀座与缸筒的接触缝隙较大,取样位置①处45°角未熔透。45°角未熔透的原因可能是焊接电流小,导致熔深不足。造成控制阀座与缸筒的接触间隙的原因是:工件加工精度不足,以及缸筒焊前打磨后,导致缸筒表面不平整。

取样位置①的微观金相图如图5所示。由图5可以发现,有焊接夹杂物、裂纹和未熔合,焊接夹杂物为长500~700 μm的夹杂物,焊根未熔合长约1 mm,焊接夹杂物和未熔合的末端的裂纹长20~30 μm。

图5 取样位置①的微观金相图(500倍)Fig.5 Micrometallographic diagram of sampling location ①(500 Times)

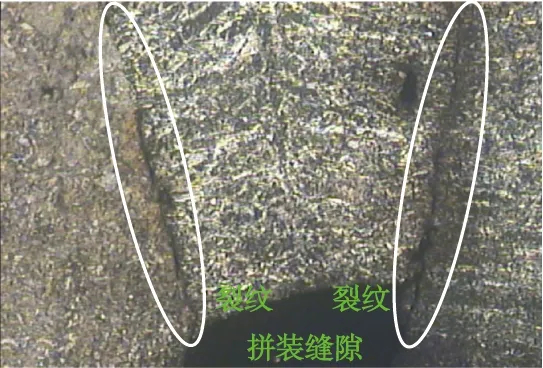

取样位置②的微观金相图如图6所示,可以发现,其缝隙两侧的尖角均有超过1 mm左右的裂纹。

图6 取样位置②的微观金相图(500倍)Fig.6 Micrometallographic diagram of sampling location ②(500 Times)

取样位置③的微观金相图如图7所示,可以发现,其缝隙两侧的尖角均有500 μm左右的裂纹。取样位置①处的未熔合是45°角未熔透的延伸,焊接夹杂物和未熔合的末端的短裂纹是以焊根未熔合及焊接夹杂物为裂纹萌生源的冷裂纹。

图7 取样位置③的微观金相图(500倍)Fig.7 Micrometallographic diagram of sampling location ③(500 Times)

取样位置②和③的裂纹萌生于焊缝根部,裂纹垂直于焊缝延伸,长度为500~1 000 μm。压架过程中的高保压—卸压循环,导致液压系统产生高压冲击波,对立柱上的控制阀座产生高压冲击;这种高压冲击,经过控制阀座与缸筒的接触缝隙以及45°角未熔透,最终作用于焊缝根部。裂纹均产生在焊根与接触缝隙的交汇处,控制阀座与缸筒的接触缝隙和45°角未熔透可能是造成焊根产生裂纹的原因之一。

4.2 焊缝显微组织及硬度分析

由裂纹处金相分析可知,裂纹在焊缝的焊根处,为进一步分析裂纹产生原因,对焊缝显微组织及硬度进行分析。

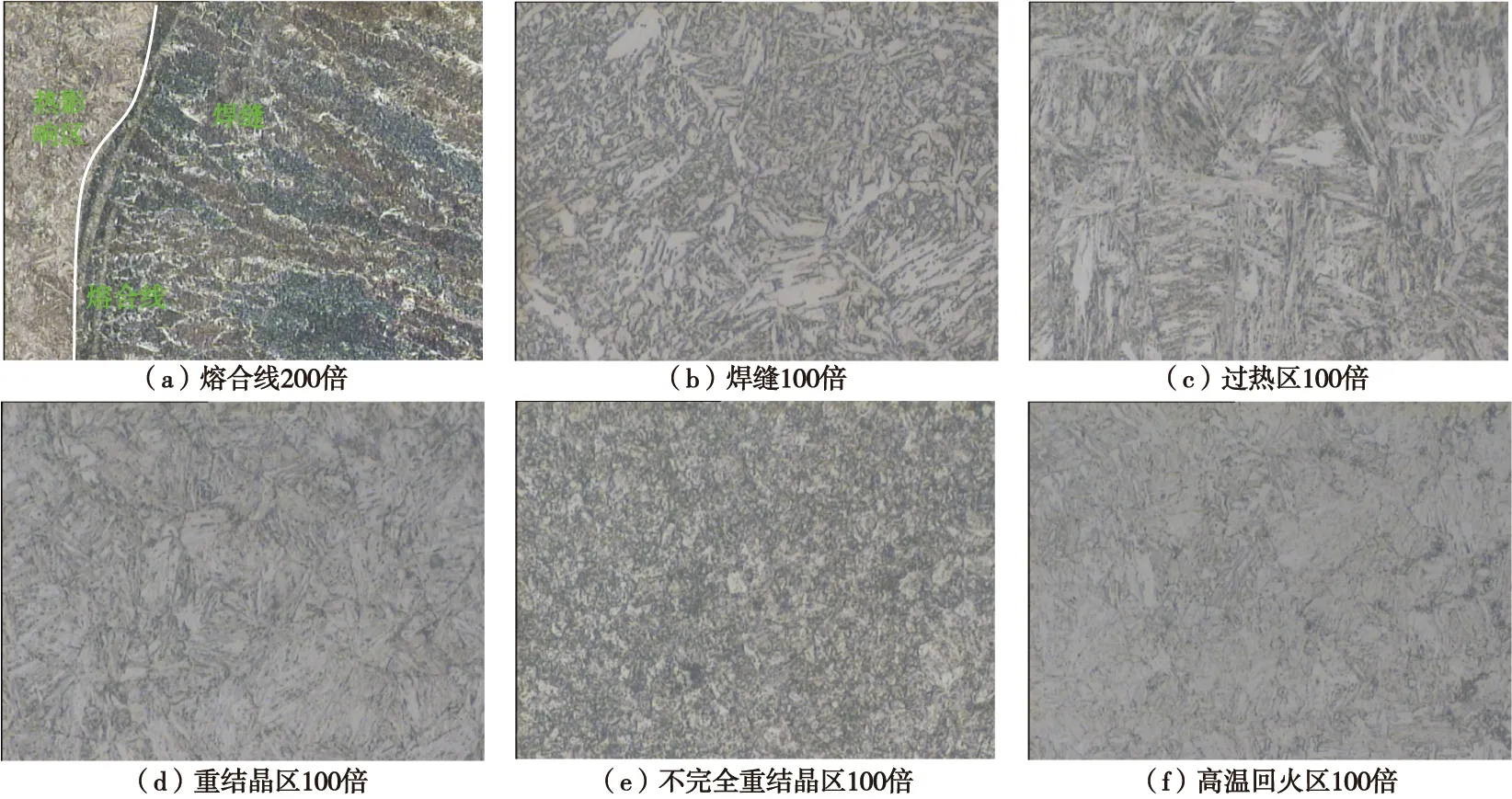

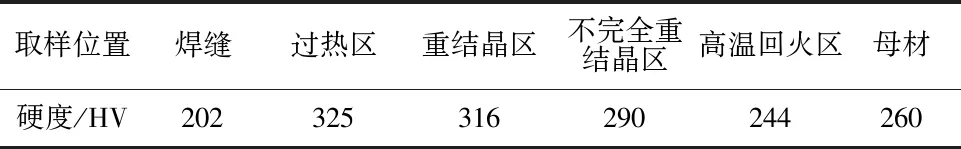

焊缝金相图片如图8所示。显微硬度见表1。

图8 焊缝金相图片Fig.8 Weld metallographic images

表1 焊缝的显微硬度数据Tab.1 Microhardness data of welds

由表1可发现,焊缝组织为板条状贝氏组织+板条/块状铁素体、显微硬度202 HV,过热区组织为粗大板条状马氏体+贝氏体、显微硬度322 HV,重结晶区为细板条状马氏体+贝氏体、显微硬度316 HV,不完全重结晶区为粒状贝氏体+少量铁素体、显微硬度291 HV,高温回火区为回火索氏体、显微硬度244 HV,母材的显微硬度260 HV。焊缝—热影响区—母材的显微硬度先升高,再降低,再升高,其中焊缝的显微硬度远低于热影响区和母材。母材和热影响区的显微硬度均比较高,这对于提高抗疲劳性能是有利的;焊缝的显微硬度偏低,与母材强度(硬度)不相匹配,其显微硬度204 HV,抗拉强度只有约700 MPa(德国标准DIN50150的维氏硬度和抗拉强度匹配表),对抵抗疲劳开裂是不利的。

综上所述,压架过程中液压系统产生高压冲击波,经过控制阀座与缸筒的接触缝隙以及45°角未熔透,作用于强度较低的焊缝根部,多次循环冲击导致疲劳裂纹的产生。

5 改进措施

(1)提高焊接质量。提高控制阀座R240面的加工精度,缸筒外表面的焊前打磨方式优化为机械打磨,通过提高加工精度,尽可能减小控制阀座—缸筒的接触缝隙;增加打底焊电流,保证45°接触角处熔透;优化焊丝,提高阀座焊缝的强度级别,使其与母材达到等强度匹配。

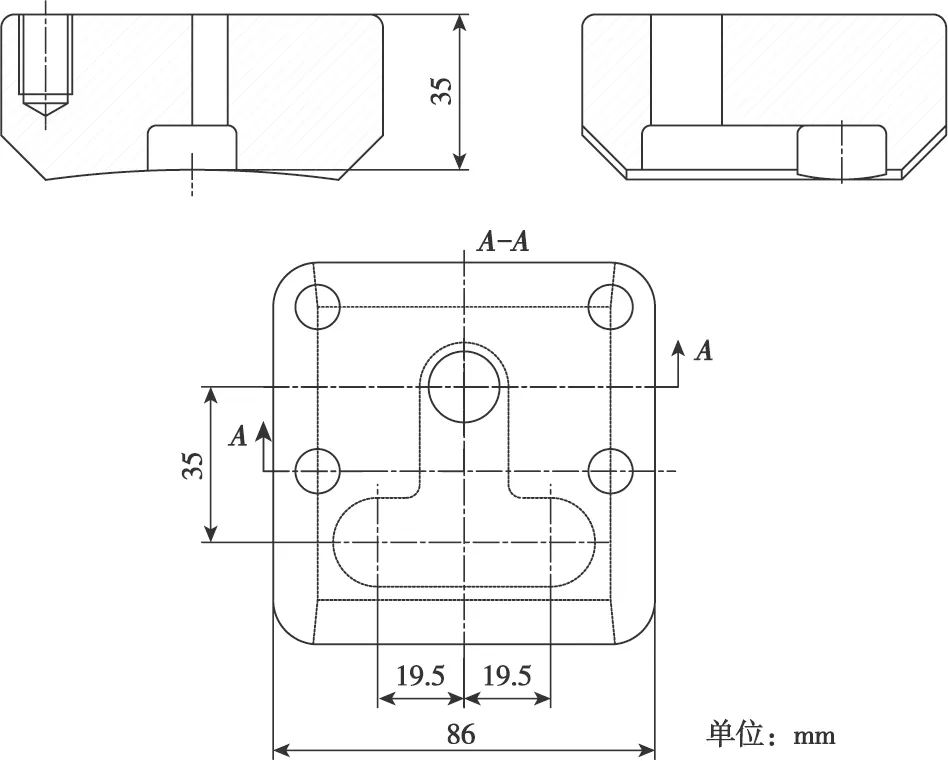

(2)优化控制阀座尺寸。控制阀座优化尺寸如图9所示。5 mm×45°坡口优化为10 mm×45°坡口,通过优化焊接破口提高焊缝强度,增加焊缝使用寿命。外缸筒控制阀座为焊接腔体结构,支架压架加载时下腔及控制阀座腔体里面压力均为47.152 MPa,原控制阀座为5 mm×45°坡口焊起8 mm角焊缝,腔体面积阀座受力为258.015 kN,调整后控制阀座为10 mm×45°坡口焊起10 mm角焊缝,腔体面积阀座受力为205.394 kN。同时,控制阀座高度由25 mm优化为35 mm,以保证控制阀座强度;减小控制阀座内腔体体积,保证焊缝与控制阀座腔体的间隙尺寸。

图9 控制阀座修改尺寸Fig.9 Modified size of control valve seat

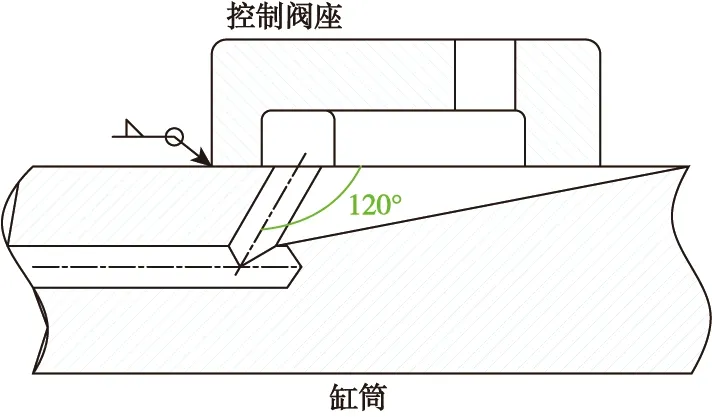

(3)调整液体进入控制阀座的角度,90°调整为120°,如图10所示。通过调整液压冲击角度,减小液压冲击力。

图10 改进后液体进入控制阀座的角度Fig.10 Angle of liquid entering the control valve seat after improvement

6 结果及讨论

通过静载和液压冲击受力分析,发现静载荷不足以导致焊缝开裂,在压架试验中,立柱经历高保压—卸载—加压的循环过程,产生压力峰值往往比正常工作压力高好几倍的液压冲击,12 000多次的液压冲击导致焊缝开裂。通过金相和显微硬度分析,发现控制阀座与缸筒的接触缝隙较大、45°角未熔透,与接触缝隙交汇的焊缝根部存在500~1 000 μm的裂纹。

根据静载和液压冲击受力分析、金相和显微硬度分析的结果,提出优化控制阀座尺寸、调整液体进入控制阀座的角度和提高焊接质量的改进措施。改进后的立柱继续进行了压架试验,循环加载60 000余次后,控制阀座没有出现开裂和漏液问题。