在光电池封装中填充光学胶对输出电压的影响

2023-08-03李建华闫军政洪浩郭建章

李建华,闫军政,洪浩,郭建章

(贵州振华群英电器有限公司,贵阳 550018)

1 引言

在固体继电器产品中,经常会使用到磁隔离、电容隔离及光隔离等隔离方式。其中光隔离产品主要使用到一种既能起到隔离作用又有一定驱动能力的光电池器件。

光电池器件可以提供驱动电压,但是有些固体继电器产品对输入电流的大小有严格要求,要求光电池在较小的输入电流下能够输出足够的驱动电压来驱动后续开关器件的正常工作。固体继电器的开关器件接通电压一般在2~4 V,所以只有光电池在较小输入电流下的输出电压能力在5 V 以上,才能使得开关器件处于饱和导通状态。目前所使用的光电池器件在较小输入电流下的输出电压能力不足,其输出电压一般不大于5 V,使部分固体继电器的输出开关处于非饱和导通状态。

为了改善光电池器件的输出电压能力,本文提出了对封装前的光电池器件内部填充光学胶的结构性优化设计,使光电池器件的输出电压达到使用要求。

2 光电池的结构及工作原理

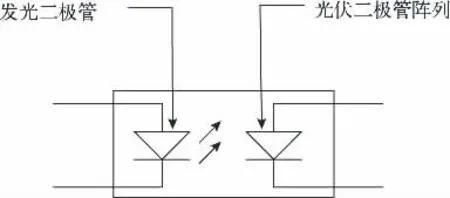

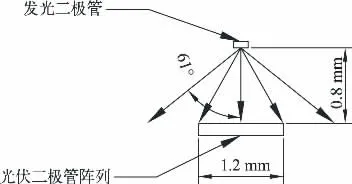

最简单的光电池器件的电路原理如图1 所示,器件主要由1 个发光二极管和1 个光伏二极管阵列组成。给发光二极管输入电流,则发光二极管发光,光伏二极管阵列接收到光照后,产生电压并提供给后面的开关器件使用。

图1 光电池器件的电路原理

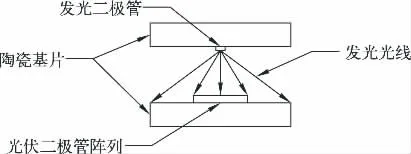

优化前的光电池结构如图2 所示。将发光二极管安装在上陶瓷基片上,将光伏二极管阵列安装在下陶瓷基片上。发光二极管的发光面朝向光伏二极管阵列的接收面,保证两方中心对齐,并且保持合适的距离以使隔离电压足够大。

图2 优化前的光电池结构

3 结构优化与计算分析

3.1 增加光电池输出电压的方法

根据光电池的结构和工作原理,增加光电池器件输出电压的方法有:

1)增大发光二极管芯片的输入电流;

2)减小发光二极管芯片和光电池阵列芯片之间的间距;

3)更换具有更高转换效率的发光二极管芯片;

4)优化结构或者使用其他方法将发光二极管发出的光更多地聚焦到光电池阵列上。

对于方法1 来说,由于固体继电器要求降低输入电流,限制了光电池输入电流的增大,所以发光二极管的输入电流应尽可能减小而不是增大;对于方法2来说,由于键合丝的限制,发光二极管芯片和光电池阵列芯片之间的间距减小的空间不大,否则其隔离电压的能力将下降,而采用倒装形式则需要开发芯片,是下一步发展的方向,在短期内难以实现;对于方法3来说,由于当前选择的发光二极管芯片已经是众多芯片中转换效率较高的,从成本和时间角度考虑,重新选择芯片或者设计开发发光二极管芯片均不能在短期内实现。前3 种方法在短期内均无法实现,因此采用对结构进行优化设计的方法来增加光电池的输出电压。

3.2 优化后的光电池结构设计

优化后的光电池结构设计如图3 所示。在光电池器件外围增加了陶瓷基片的围框,将发光二极管芯片和光伏二极管阵列芯片围在一个密闭空间内,在内部填充光学胶。优化后的光电池结构和优化前的光电池结构相比,由于其内部填充了光学胶,光线从发光二极管进入光学胶后发生了折射,折射方向如图3 箭头所示(实际的折射位置在发光二极管芯片的发光位置,为了方便理解,将光线的折射角位置分布得比较分散)。

图3 优化后的光电池结构设计

在光电池中填充的是型号为BEEP6113 的双组分光学胶。光学胶的折射率是1.46,其透光率大于95%,典型值是98%。由于透光率比较高,在以下计算中可忽略不计。

3.3 光电池光伏二极管阵列芯片的受光范围计算

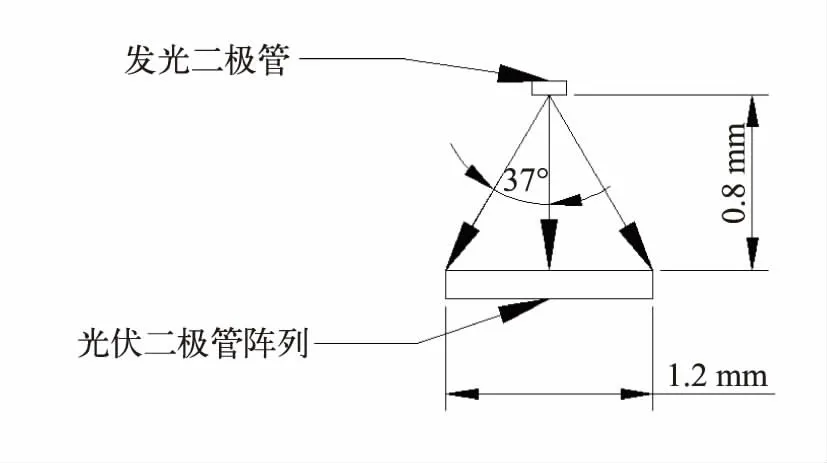

优化前的光电池结构尺寸及受光角度如图4 所示。光伏二极管阵列芯片可近似为直径1.2 mm 的圆形,发光二极管芯片可近似为点光源,光源到光伏二极管阵列芯片的垂直距离为0.8 mm。通过计算可以得到,光伏二极管阵列芯片的受光角度β 为37°。为了使计算不受发光二极管芯片到光伏二极管阵列芯片光传输距离变化的影响,以发光二极管芯片到光伏二极管阵列芯片的垂直距离为半径R 画圆,计算受光球冠的面积S,

图4 优化前的光电池结构尺寸及受光角度

将上述参数按照式(1)计算,优化前的光电池球冠面积S1=0.81 mm2。

优化后的光电池结构尺寸及受光角度如图5 所示。由于光学胶的折射率为1.46,设入射角为α,折射角为β,且β=37°。由于sin α/sin β=1.46,可以计算出光的入射角α 约为61°,则进一步计算出光伏二极管阵列芯片的受光范围为122°的圆锥形。同样按照式(1)计算,可得优化后的受光球冠的面积S2=2.07 mm2。

图5 优化后的光电池结构尺寸及受光角度

优化后的光电池和优化前的光电池的有效受光面积的比值S2/S1=2.07 mm2/0.81 mm2=2.56。

3.4 发光二极管的发光强度分布测试

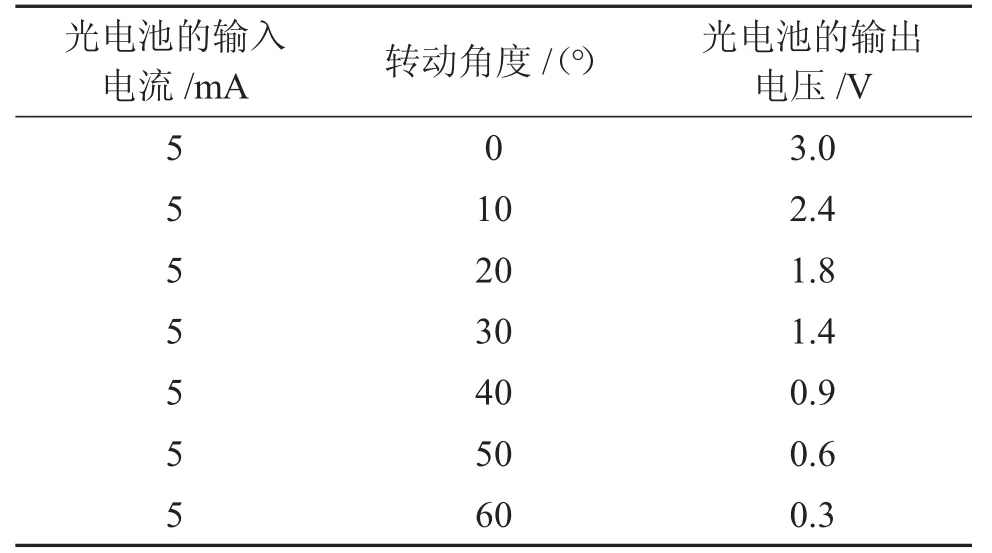

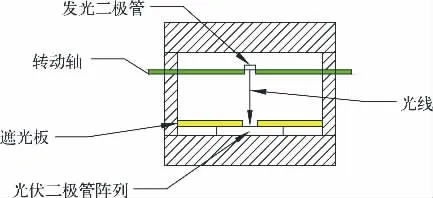

为了分析发光二极管的发光强度与角度的关系,本文设计了发光二极管的发光强度分布测试装置,如图6 所示。在装置中遮挡光伏二极管阵列的大部分受光区域,只留下中心直径为0.3 mm 的圆形部分。固定光伏二极管阵列,且发光二极管可以沿着转动轴进行转动。在转动过程中可以通过转动轴测试转动角度。输入1 mA 电流的光伏二极管阵列的输出电压比较小,不易测试,因此将输入电流增大到5 mA,光电池输出接10 mΩ 的负载电阻,并同时使用高阻抗电压表测试光电池的输出电压。不同的电压代表了不同的发光强度,输出电压的测试数据如表1 所示。

表1 输出电压的测试数据

图6 发光二极管的发光强度分布测试装置

由表1 可知,发光二极管的发光强度并不均匀,垂直方向的光强较大,偏离垂直方向的光强越来越小。将输出电压的测试数据进行归一化处理(Vo=3 V 归一化为1),得出光强分布规律大致符合式(2):

3.5 优化后光电池受光量的综合计算

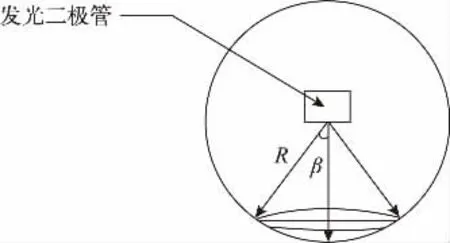

光伏二极管阵列的受光范围如图7 所示,光伏二极管阵列的受光区域是以半径为R、角为β 确定的球冠部位,对此区域面积利用式(2)进行积分计算,设受光量为q,

图7 光伏二极管阵列的受光范围

优化前β 为37°(即0.205 6π),代入式(3)计算出优化前受光量结果q1为

优化后β 为61°(即0.338 9π),代入式(3)计算出优化后受光量结果q2为

光电池优化后的受光量与优化前的受光量比值为

理论上光电池优化后与优化前的输出电压比值就是式(6)的计算结果,并不是在3.3 节中计算的光电池优化后和优化前有效受光面积的比值。

4 试验验证

4.1 优化前光电池的输出电压测试结果

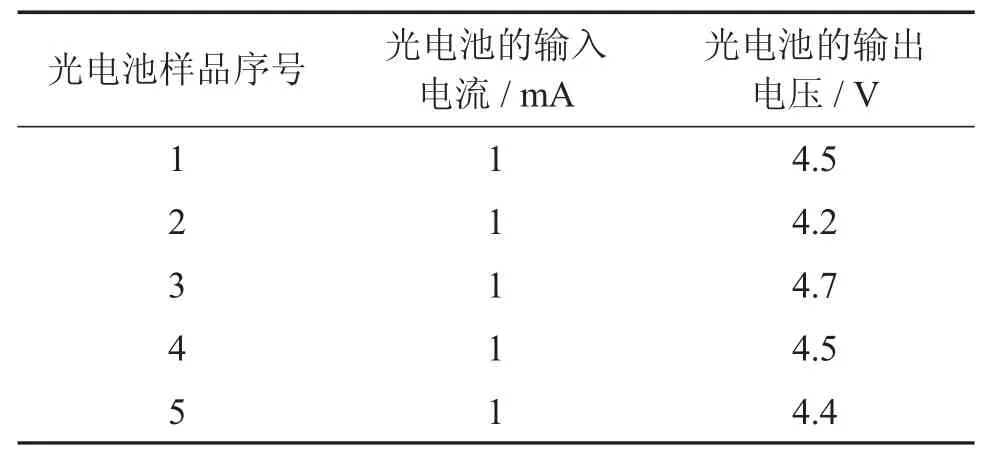

按照图2 所示的结构组装了5 只样品,测试结果如表2 所示,其输出电压的均值V1=4.46 V。

表2 优化前光电池样品的测试结果

而固体继电器的开关器件需要光电池在输入电流为1 mA 的情况下输出电压大于5 V,因此优化前光电池的输出电压不能满足固体继电器的需求。

4.2 优化后光电池的输出电压测试结果

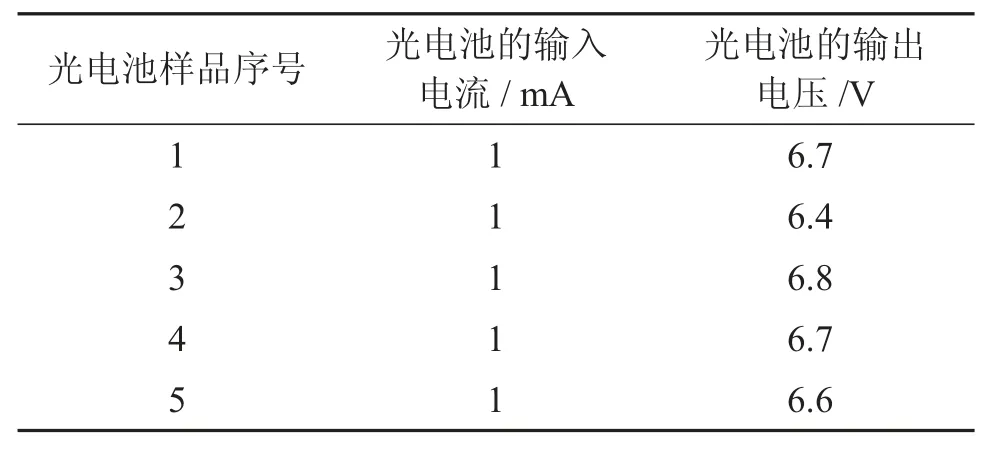

按照图3 所示的优化后结构进行设计,装配了5只光电池器件样品进行测试,光电池的输入电流与优化前相同,测试结果如表3 所示,其输出电压的均值V2=6.64 V。

表3 改进后光电池样品的测试结果

光电池优化后和优化前的输出电压比值V2/V1=1.49。光电池优化后与优化前受光量的比值与输出电压比值接近,验证了优化结构设计及填充光学胶对输出电压影响的理论分析的正确性。

最后,将改进后的光电池器件安装到固体继电器中进行测试,其满足工作电路使用要求,固体继电器可以正常工作。

5 结论

本文通过优化光电池的结构设计及填充光学胶的方法来改善光电池的输出电压,并对优化前后光电池的输出电压进行了理论分析和计算,得出优化结构设计后光电池的输出电压约为优化前的1.59 倍。通过试验验证,光电池的输出电压由原来的低于5 V 提高到6 V 以上,测试平均值是优化前的1.49 倍,与理论分析结果大体接近。随着具有更高折射率的光学胶成本的不断降低及被投入使用,以及新型发光二极管的开发,光电池的成本及性能将越来越具有优势,并在固体继电器及其他产品中得到更多应用。