轮式拖拉机悬挂农具机组动态纵向稳定性探究*

2023-08-02陈柏宇王鹏宇

张 希,陈柏宇,王鹏宇

(广安职业技术学院智能制造与汽车工程学院,四川 广安 638000)

作为农业生产中一种常用的农机设备,轮式拖拉机的作业往往需要与翻转犁、动力耙、除草机等农具设备进行配合,而在此过程中,形态各异的配套农具可能会导致轮式拖拉机的重心、受力状态等发生一定的改变,影响作业稳定性,可能引发倾覆、侧翻、滑脱等风险,危及农业生产以及作业人员生命安全。因此,为了更好地保障轮式拖拉机悬挂农具机组动态作业过程中的稳定性,使其能够进一步适应复杂环境下的农业生产作业要求,技术团队需要针对轮式拖拉机悬挂农具后的机组动态稳定性进行全面分析与测试,为优化农具设计生产模式,提高农业生产水平提供保障。

1 轮式拖拉机悬挂农具机组动态稳定性分析类型

受到轮式拖拉机作业模式以及农业生产环境条件等相关因素的影响,悬挂农具机组运行过程中主要将面对匀速上坡、匀速下坡以及加速上坡三种工况,因此需要针对三种工况下的机组动态稳定性进行分析[1]。

1.1 匀速上坡时的稳定性分析

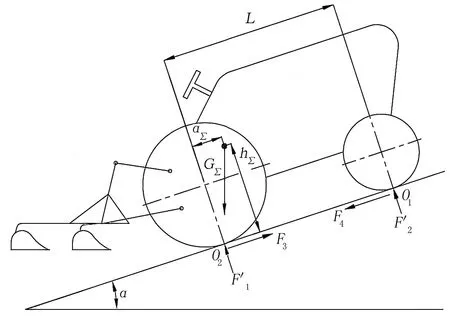

在轮式拖拉机悬挂农具机组的匀速上坡工况当中,主要涉及的力包括重力、前后轮摩擦力、拖拉机牵引力、路面垂直反力等,具体受力表现如图1所示。

图1 匀速上坡时拖拉机机组的受力状态分析

为更好地针对轮式拖拉机农具机组在匀速上坡时的稳定性进行分析,需要结合受力状态针对匀速上坡状态下的翻倾角与滑移角进行计算。其中,翻倾角计算公式为:

滑移角计算公式为:

式中,α'max为轮式拖拉机悬挂农具机组在匀速上坡工况状态下的滑移角,θ为滚动摩擦系数。

通过对翻倾角与滑移角进行计算与分析后,能够掌握其稳定性影响要素,主要涵盖了拖拉机机组轮胎与路面之间的摩擦状态、拖拉机轴距以及机组重心分布等相关指标。

1.2 匀速下坡时的稳定性分析

相较于匀速上坡状态而言,轮式拖拉机悬挂农具机组在匀速下坡工况下的受力状态更为复杂,其涉及的力矩涵盖了机组重力、路面支反力、轮胎制动力以及整个机组在下坡工况下所产生的滚动阻力等几方面。具体受力表现如图2所示。

图2 匀速下坡时拖拉机机组的受力状态分析

受到机组重力及其生产作业形态等因素的影响,导致拖拉机农具机组可能在下坡时产生滑动现象,因此同样需要结合机组受力状态对其力矩平衡条件以及滑移条件进行综合分析,具体公式为:

1.3 加速上坡时的稳定性分析

加速上坡是轮式拖拉机悬挂农具机组运行作业过程中可能面对的一项特殊工况,需要针对整个机组在加速上坡状态下的受力进行分析,其中涉及的力矩主要包括拖拉机机组自身产生的重力、路面反馈的支反力,拖拉机机组发动机提供的驱动力、机组轮胎与路面之间的摩擦力以及驱动机组前进过程中所产生的向后惯性等等,具体受力形态如图3所示。

图3 加速上坡时拖拉机机组的受力状态分析

在加速上坡工况机组稳定性分析的同时,也需要针对其翻倾角与滑移角的表现情况进行计算,其中,翻倾角的计算公式为:

在分析加速上坡时机组滑移条件的过程中,还应当考虑惯性所造成的影响,具体计算公式为:

这是常态化的管理手段,素祥法师说:“评比中各方面表现好的,给一定奖金;不好的要改进;改进不了的,评不上先进不说,还可能被取消资格。”

由上式可知,其加速上坡状态下滑移现象的产生与机组状态、加速度情况、前后轮轴距及其运行过程中的摩擦系数相关。受到轮式拖拉机运行作业流程以及农业生产安全需求等相关因素的影响,在轮式拖拉机悬挂农具机组的运行过程当中,其驱动力往往较为稳定,较少发生加速下坡作业状态的情况,因此,在本次研究中未针对机组加速下坡状态下的稳定性进行分析[2]。

2 拖拉机机组动态纵向稳定性仿真分析

为了解轮式拖拉机悬挂农具机组在作业过程当中的重心分布情况及其动态纵向稳定性状态,需要采用SolidWorks、ADAMS 等软件进行建模,并完成相应仿真分析,从而给出相应的分析结果,并为农用轮式拖拉机悬挂农具作业的相关注意事项提供参考。

2.1 模型建立

为了更好地完成不同工况状态下拖拉机机组动态纵向稳定性的仿真分析目标,使轮式拖拉机的作业和运行符合相应的规范标准,技术人员可结合上述差异化工况下的计算流程以及计算公式进行模型的建立,提升仿真分析结果的准确性与可靠性。在借助软件进行仿真建模的过程当中,需要遵循以下几方面原则和要求。

首先是简化性原则。农用轮式拖拉机悬挂农具机组在运行过程当中,受到其作业环境周边环境状态、农具形态参数以及机组各部件构成等因素的影响,导致其实际受力状态往往较为复杂,一方面会给运算过程带来极大的压力,另一方面还容易出现错漏现象,很难基于模型做出准确的仿真分析[3]。因此,应当遵循简化性的原则和要求,尽可能减少大量零部件受力状态给最终分析计算工作造成的影响,忽略整个机组在运行作业过程当中的具体结构,将一些运动性质相同的零部件作为整体进行分析,使轮式拖拉机机组的模型仿真性能得到显著优化,进一步规避模型仿真分析过程当中可能面临的计算问题。

其次是一致性原则。不同工况下轮式拖拉机悬挂农具机组的运行与受力状态应当与原型分析情况相一致,使模型能够更加直观地展现出拖拉机机组的实际受力特性,反映其运行和作业过程当中系统的真实情况,尽可能减少建模过程当中影响仿真分析结果的随机性与模糊性情况,使机组稳定性分析以及受力仿真研究的开展更加完善,为拖拉机开发设计以及轮式拖拉机运行作业要求的制订提供相应的技术支持和保障。

最后是系统性原则。虽然需要针对拖拉机当中的零部件进行简化,但也应注意到,机组当中一些重要部件在作业工况下的受力状态也需要得到相应的分析。例如,在农用轮式拖拉机建模分析工作当中,技术人员需要分别针对拖拉机的发动机、传动系统、行走系统、转向器系统、悬挂系统以及农具系统进行模型的构建,并在建模软件当中进行装配,使轮式拖拉机机组当中的关键受力部件都能得到更加系统化的分析和研究,有效提升仿真建模分析效果和质量。

2.2 仿真分析方法

为了使轮式拖拉机机组的动态纵向稳定性能够在建模仿真过程当中得到相应分析,技术团队需要针对仿真分析方法以及分析过程当中的相关数据指标进行设定,使其能够充分反映出不同工况状态下拖拉机机组的运行情况。分析团队应当借助ADAMS 仿真系统构建轮式拖拉机不同工况下的仿真分析台,保障其坡角、拖拉机轮距、悬挂高度、重心分布、载荷等有关数值得到相应的配置,从而强化仿真分析结果的真实性、客观性与准确性。在针对轮式农用拖拉机在不同工况下的运行状态以及受力状态进行综合分析的过程当中,技术团队以及分析团队还应当考虑到驾驶员状态对于最终分析结果产生的影响,并结合实际针对拖拉机机组不同工况作业当中的仿真分析结果进行复核,避免出现数据漏洞[4]。

2.3 匀速上坡稳定性仿真

通过对匀速上坡工况下轮式拖拉机悬挂农具机组在不同角度坡度的作业姿态进行仿真分析过后能够得出结论,该状态下轮式拖拉机机组的极限翻倾角为35°,极限滑移角为20°,其中,机组滑移角角度始终小于翻倾角角度,因此其在匀速上坡状态下的作业安全能够得到保障。

2.4 匀速下坡稳定性仿真

作为轮式拖拉机悬挂农具机组运行作业过程当中的另一项重要工况,机组在匀速下坡状态下的稳定性同样需要得到针对性分析和测试,在利用ADAMS软件进行仿真试验台的布置过程当中,将轮式拖拉机的下坡作业角度分别设定为12°、17°以及22°三个层次,机组行进速度等相关参数设定与匀速上坡仿真过程相一致,并针对拖拉机机组的作业状态进行观察和研究。仿真过程中,机组在17°坡道上出现滑移现象,并最终滑移至路面边缘。

通过对匀速下坡状态下轮式拖拉机悬挂农具机组的滑移姿态以及翻倾姿态进行仿真分析与研究过后能够得出结论,拖拉机机组在匀速下坡状态当中的极限滑移角为17°,相较于匀速上坡的工况状态而言,受到机组重心变化以及行进姿态变化等因素的影响,导致拖拉机机组在匀速下坡状态当中所面临的滑移风险更大,更易产生相应的安全风险,因此需要拖拉机机组开发设计团队以及驾驶技术人员严格遵循相关文件标准,积极落实安全作业要求,减少滑移现象的发生[5]。

2.5 加速上坡稳定性仿真

除了匀速上坡以及匀速下坡等两种常见作业工况外,为了使轮式拖拉机在农业生产工作当中发挥出更加直观的作用,强化其爬坡性能,驾驶者往往会在机组上坡过程当中挂入不同挡位,使其适应上坡作业环境。而为了做好轮式拖拉机机组加速上坡工况状态下的稳定性分析与仿真工作,进一步规避机组产生的滑移风险以及侧翻风险,技术团队还可以结合拖拉机各挡位速度状态进行仿真测试,采用STEP 阶梯函数将不同挡位的速度进行配置与设定,使其能够进一步契合拖拉机悬挂农具机组在加速上坡工况下的相关运行状态[6]。仿真过程中,机组在28°坡道加速行驶时出现翻倾现象,并处于后仰状态。

经过姿态分析与验证过后能够发现,拖拉机的不同挡位加速状态对其展现出的极限翻倾角也会造成一定的影响,其中,从一挡换至二挡时的极限翻倾角为28°,从一挡换至三挡时的极限翻倾角为23°,从一挡换至四挡时的极限翻倾角为18°,基于上述数据能够得出结论,在拖拉机悬挂农具机组的加速运行状态下,挡位变更幅度越大,机组的瞬时加速度越快,其极限翻倾角越小,可能出现翻倾风险的概率就越高。另外,在加速上坡挡位突变的状态下,拖拉机的极限翻倾角可能会小于上坡过程当中产生的极限滑移角,导致其安全性受到极大威胁。因此,在驾驶轮式拖拉机悬挂农具机组进行生产作业的过程当中,驾驶人员应当尽可能合理控制加速上坡时的挡位变化,有效减少加速度突变给拖拉机机组作业状态造成的影响,进一步强化其运行作业稳定性。

3 拖拉机机组动态纵向稳定性实车试验

为了更好地针对课题组所述轮式拖拉机悬挂农具机组在不同工况下的动态纵向稳定性仿真结果进行验证,还需要结合不同工况特性展开实车试验工作,观察轮式拖拉机在不同工况当中的翻倾与滑移表现,并得出实车极限与仿真分析结果之间存在的差异,为拖拉机作业优化提供支持和助力。

3.1 试验准备

在组织开展实车试验工作之前,技术团队以及验证团队需要针对性做好试验准备工作,使试验过程能够更好地针对拖拉机机组的极限滑移角以及极限翻倾角进行测试,并得出相应分析结论。

首先,实车试验开展工作需要依托特定角度的坡道进行,技术团队以及试验团队可采取填铺等方式设立对应角度的坡道,并针对坡道周边环境、路面状态等相关影响因素进行检查和控制,针对影响机组正常作业和运行的路面杂物进行及时清理,减少杂物对于实车试验结果造成的影响,同时还能规避试验过程当中可能存在的安全风险以及安全隐患[7]。

其次,在开展实车试验的过程当中,还应当尽可能保障驾驶人员的安全,针对试验现场进行全面的安全措施配置,必要时采用机械设备进行辅助测试,避免机组翻倾或滑移现象给驾驶者造成威胁。

最后,在试验准备工作的开展过程当中,为了进一步提升试验结果的准确性与可靠性,试验团队以及技术人员还应当做好农具配置与悬挂工作,分别将农具置于拖拉机设备200 mm、505 mm 以及810 mm 三个位置进行试验,从而进一步契合试验过程当中变量控制的要求与原则,进一步提升试验准确性。

3.2 试验方案设计

由上文可知,在轮式拖拉机悬挂农具机组的运行过程当中,主要涉及匀速上坡、匀速下坡以及加速上坡三项工况类型,因此在实车试验当中,同样也应当满足上述三项工况的要求,技术人员以及试验团队需要做好实车试验过程当中机组挡位、机组前进速度以及转向控制等相关指标的设定工作,并遵循一般性原则基于不同角度进行多次实验,从而得到最终试验结果[8]。

3.3 试验结果分析

在针对轮式拖拉机悬挂农具机组动态纵向稳定性开展实车试验的过程当中,选定了15°、18°与20°三个角度作为验证条件,轮式拖拉机机组在20°及以下的路面行驶作业时,未出现明显的滑移、翻倾现象。因此能够得出结论,在动态作业姿态下,轮式拖拉机悬挂农具机组的极限滑移角以及极限翻倾角均大于20°,在日常农业生产作业过程当中能够保障驾驶人员安全,有效降低了滑移或翻倾风险的发生概率。

3.4 结论与建议

3.4.1 结论

通过对动态作业姿态下轮式拖拉机悬挂农具机组稳定性进行仿真分析以及实车试验过后能够发现,拖拉机机组的实车试验结果与仿真分析结果之间具有一致性,在正常运行状态下,拖拉机机组不会出现滑移或翻倾等安全风险。与此同时,基于SolidWorks以及ADAMS软件进行的仿真分析工作能够作为设备机组行进受力的重要参考,有效提升了拖拉机设计科学性与合理性,同时为拖拉机机组驾驶优化提供了一定依据。

3.4.2 建议

虽然农用轮式拖拉机机组在悬挂农具的运行与作业过程当中,其极限翻倾角以及极限滑移角均大于20°,能够具备一定的安全保障功能,但在这一过程当中,同样需要技术人员以及驾驶人员进行相应的控制,杜绝不安全驾驶行为的出现,降低滑移现象以及翻倾现象在正常作业过程当中的出现概率,使农业生产效益以及农机运行效率得到同步提升。

首先,驾驶人员以及拖拉机技术人员应当充分关注到拖拉机机组的行进姿态变化情况,经过仿真分析以及实车试验过后能够得出结论,在一般状态下,轮式拖拉机机组匀速下坡过程当中所产生的极限滑移角一般小于匀速上坡过程当中所产生的滑移角,因此驾驶者应当提升对于下坡过程中机组姿态的控制力,使下坡过程当中的姿态稳定与行进安全得到充分保障[9]。

其次,驾驶人员应当针对轮式拖拉机悬挂农具机组的加速度进行合理控制。经过模型仿真分析以及实车试验过后能够得出结论,当拖拉机机组行进加速度发生突变时,机组出现滑移或翻倾等现象的概率增大,可能会给驾驶者带来一定的安全威胁,因此在驱动拖拉机机组进行加速上坡的过程当中,驾驶技术人员还应当关注到机组挡位的变化情况,尽可能避免跳挡等情况所引发的加速度突变现象,使拖拉机机组在加速上坡过程当中所表现出的抗滑移能力以及抗翻倾能力得到显著强化与提升[10]。

最后,驾驶人员还应尽可能控制机组行进过程当中的重心状态。经过仿真分析以及实车试验过后能够得出结论,轮式拖拉机悬挂农具进行动态作业与行进的过程当中,其机组轮距及其重心分布情况也会对机组的滑移与翻倾状态产生一定的影响。因此,机组驾驶者应尽可能避免轮胎悬空或重心分布不均等现象的出现,使机组翻倾角与滑移角得以控制在合理范围内。