不规则回采工作面转采工艺应用

2023-07-31张鹏飞

张鹏飞

(山西焦煤山煤国际长春兴煤业有限公司,山西 大同 037101)

1 概述

山西焦煤山煤国际长春兴煤业有限公司307 工作面位于井田南盘区东部,工作面北部为大断层区域,东部为井田边界,南部为303 采空区,西部为南盘区大巷。307 工作面设计回采长度为2400m,倾向长度为230m,工作面回采煤层为22#层,煤层平均厚度为9.5m,平均倾角为2°,煤层赋存稳定,井田内地质构造单一,主要以重大断层为主。

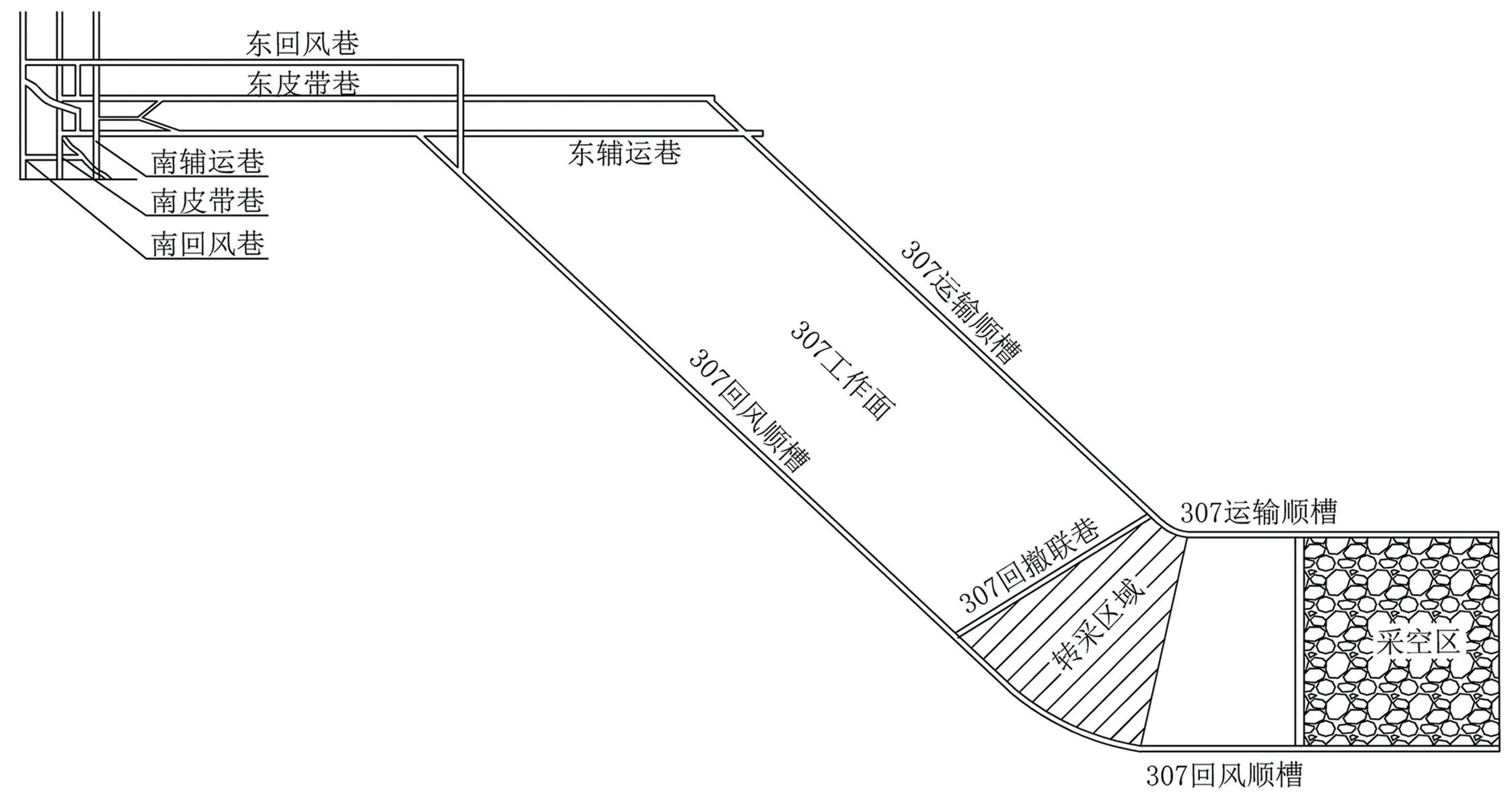

由于307 工作面北部为F11大断层,断层平均落差为20m,平均倾角为57°,该断层将南盘区东部区域一分为二,从而破坏了工作面东西走向布置设计;若307工作面按原东西走向布置时,顺槽在过断层区域时为全岩巷,岩巷长度达200m,不仅增加了顺槽掘进难度,而且在后期回采时过全岩段难度大、速度慢、设备故障率高,不利于工作面高效回采;所以通过技术研究,决定将原东西走向布置设计优化改为条带式布置,具体布置方案如下:307工作面运输、回风顺槽从东辅运巷、东皮带巷开口以东南53°方位角施工,顺槽施工890m且过F11断层影响区后按设计拐弯以东西走向掘进,具体如图1所示。

图1 307不规则工作面平面布置示意图

由于307工作面出现拐弯,采用传统工艺进行回采时,工作面煤柱损失量大,所以决定对307工作面采取旋转回采工艺。

2 旋转回采前准备工作

2.1 确定转采起始位置

根据307 工作面运输顺槽布置方式,转采点位于307运输顺槽煤壁侧处,转采角度为47°,位于307回风顺槽段转采长度为180m,在转采点由专业技术人员现场给定转采点位置、转采区域以及转采起点、中点、终点、分段点等重点点位。

2.2 设备拆除

在转采前,工作面转载机机尾移动至距转采点81m 处时停止推移,及时将运输顺槽带式输送机转弯机构拆除,并将转载机以及端头支架回撤至运输顺槽正常回采位置,同时将转载机尾部安装溜槽与转采刮板输送机搭接联合出煤。

2.3 安装转采刮板输送机

由于转采处存在旋转角度,带式输送机在转采处不利于煤矸运输,所以在运输顺槽转采区域内安装一部SGZ1200/700型刮板输送机,相比传统带式输送机,刮板输送机可进行旋转,从而保证转采期间煤矸正常运输,旋转区域刮板输送机尾部与工作面刮板输送机搭接,头部与带式输送机搭接。

2.4 安装拖缆装置

正常回采时工作面设备高压电缆铺设在转载破碎机上方与设备列车连接,但是在转采时需将端头支架以及转载机拆除,工作面至设备列车段高压电缆失去了转载机电缆槽保护作用,工作面转采过程中很容易挤压、拉断电缆,所以决定在该区域安装拖缆装置,拖缆装置采用15#槽钢焊制而成,采用大链吊挂在顶板上。

2.5 回撤联巷施工

由于307 运输顺槽安装的刮板输送机型号为SZZ1200/700,安装长度为55m,该输送机中部槽无法弯曲,尾部溜槽最大弯曲角度为0.6°,利用该刮板输送机无法保证工作面转采顺利开展,所以工作面转采前需对工作面端头支架、转载机进行拆除并前移,工作面转采前需要回撤原运输顺槽内带式输送机转弯机构、安装刮板输送机等,需要安装空间,所以在转采区域前方需施工一条回撤联巷。

2.6 原端头支架区域加强支护

(1)由于需提前拆除端头支架,支架回撤后造成悬顶面积大,所以需对原端头支架处进行加强支护,采用支设木垛以及架设单体柱联合支护,木垛成井字型布置,单体柱每排布置2根,排间距为1.5m。

(2)同时为了保证工作面旋采期间后刮板输送机受力均匀,将原来的每2架移后刮板输送机千斤顶,改为每架机尾侧移后溜千斤顶工作;在推移过程中必须保证支架前侧护板锁死,拉架时利用后侧护板推拉油缸将支架尾部向机尾方向移动,达到支架调向目的,从而保证液压支架正产旋转移动。

2.7 转采点处加强支护

工作面转采前将端头支架提前回撤,工作面1#支架处空顶面积大,同时支架调向过程中对顶板反复支撑作用,导致机头处顶板受力大、易破碎,需加强支护,采用支设木垛以及单体柱进行支护;同时对1#~6#支架上方顶板铺设柔性纤维网,对6#~20#支架后方不进行放煤施工,从而保证出口处顶板稳定性。

3 旋转回采施工

3.1 旋转回采方案

(1)转采前赢根据工作面机电设备数量以及刮板输送机可最大完全量合理确定旋转回采刀数,经计算在回采时机头处每回采一刀前移0.2m,机尾每回采一刀前移0.8m,每个循环为七刀,即机头推进一刀,机尾处推进七刀,一个循环机头推进0.2m,机尾前移5.6m,以此类推直至工作面旋转回采结束。

(2)工作面旋转回采时进刀点分别为100#、85#、70#、55#、40#、25#、10#、1#支架处,工作面从尾部向头部依次进刀,进刀工序如下:第一刀先从100#支架斜切进刀,回采至85#支架后将85#~100#支架前移并推溜,第二刀从85#支架进刀割煤至70#支架后将70#~100#支架前移并推溜,第三刀从70#支架进刀割煤至55#支架,并推移55#~100#支架;第四刀从55#支架割煤至40#支架,并推移40#~100#支架;第五刀从40#支架向25#支架割煤并推移25#~100#支架,第六刀从25#支架向10#支架割煤并推移10#~100#支架,第七刀从10#支架向1#支架割煤,并推移1#~100#支架。

(3)当工作面机头回采至距旋转点6.0m 处开始旋转回采,根据机头每个循环0.2m,机尾每个循环5.6m,整个旋转回采预计为29刀,19刀割煤完成后机头位于旋转点,机尾旋转到位。307工作面旋转回采平面示意图如图2所示。

3.2 转采期间注意事项

(1)工作面转载机长55m,如将其整体一次性向前推移,机头硐室最大断面宽度将达到24m,空间大,顶板难以控制;故将转载机落地槽煤壁侧靠近端头支架处哑铃取掉3~5个,另一侧正常连接,增加转载机水平弯曲度,使转载机变成“25+30”两节,减小转载机向前推移的转弯半径,降低转弯机头硐室断面宽度。

(2)转采点安装转弯机构后检修空间及工作面转采前后工作面支架调向后顶板控制难度,将转采点向后9m 空间一次施工完成,顶板支护到位,减轻转采期间工作面机头处顶板管理难度[6]。

(3)转采弧形巷道仍按照正常回风顺槽4.6m 施工,将会造成转下调刀期间工作面机尾安全出口小于0.8m,造成重大安全隐患,故在该段巷道施工时,按照巷道中心不变原则,将巷道两侧均增加了0.5m;即转采弧形巷道宽为5.6m。

(4)为保证工作面快速、安全转采,将低“调刀”及“找架”难度,缩短工作面转采工期,对转草调刀进行了一下优化:①原“奇偶”调刀优化为“3、6、9”调刀,即:工作面每次调刀架数为“30-60-90-120”、“40-70-100-133”;同样调刀比例为8:1(机尾割8 刀,机头割1 刀)。②将同时优化工作面割煤方式,将原从机尾单刀割煤至指定支架位置,回空刀至机尾后再次割煤至下一指定支架位置的设计进行优化,将原煤机在机尾处割三角煤斜切进刀方式,调整为调刀区间双向割煤往返一刀方式;即:将工作面机尾“V”刀距离由原来的50m调整为单个调刀单元。

(5)转采期间回风顺槽推进较快,煤柱侧顶板时常出现悬顶现场,局部采用“退顶锚索”+“退帮锚杆”的方式,释放煤柱侧顶板支护,保证工作面后部顶板及时垮落[7]。

(6)转采点处煤壁帮采用“玻璃钢锚杆+复合网”进行支护,间排距“1200mm×1000mm”,在转采前该区域受超前压力影响,片帮预兆较大,对其进行了加强支护。

4 结论

通过本次转采实践,彻底打破了我公司工作面单一走向回采局面,通过进一步的优化,采用转采工艺,可减少对煤炭资源的浪费:

(1)采用转采工艺,相较原工作面东西走向布置:减少一次工作面搬家,节约成本约1000万元;减少顺槽掘进岩巷约500m,节约巷道成本近500 万元;减少500m岩巷施工,少掘岩石8800m3,控制了岩石入仓量,保证了煤质定及售价稳定,增加利润1000万元。

(2)22303综放工作面采用转采工艺,将F11断层与井田边界交叉区域资源回收最大化,根据转采设计,转采区域可多收煤炭30.5×104t,实际回收资源约34.6×104t,为企业创造利润8500万元。

(3)采用转采工艺,较工作面沿F11断层单一走向布置,工作面增长700m(转采区域未计算在内),减少了万吨掘进率的同时工作面700m 走向长度可多回收煤炭资源230×104t。

(4)F11断层由于落差较大,伴生的断层裂隙带较长,采用转采工艺避免了各采掘工作面原设计施工时,频繁过大型断层的水患、瓦斯、顶帮维护困难等重大安全风险;为矿井的安全工作做好了充足的支撑。