油基钻井液对水泥性能影响的实验研究

2023-07-31王大鹏

王大鹏

(大庆钻探工程公司钻井三公司,黑龙江 大庆 163000)

1 概述

虽然水基钻井液通常成本较低且后续回收处理相对简单,但在海上勘探、深部地层勘探以及页岩或含大段盐膏地层钻井时,油基钻井液和合成基钻井液仍然是主要使用的钻井液体系之一。在钻井过程中,钻井液通常会在裸眼井壁表面堆积,形成所谓的“泥饼”。钻井任务完成后,在进行固井作业前需要清除残留的钻井液和泥饼。然而,单纯的顶替作业往往无法完全清除上述物质,大多数井在固井作业中水泥浆会被钻井液污染。因此,钻井液通常会显著影响固井作业,污染水泥浆并降低水泥石的性能。

水泥水化是一个受温度、水分和污染成分影响的化学过程。油基钻井液的污染会改变水化产物的微观结构,影响水泥石的孔隙度、渗透率和整体性能。当水泥浆被钻井液污染后,就会出现流变、化学和力学问题,粘度和密度的差异会导致固井浆液和钻井液之间产生负面影响[1-2]。例如,在泵入水泥浆过程中,由于钻井液具有较低的相对密度,当它们缓慢通过水泥浆时会形成流动通道。此外,在候凝期间,水泥浆在环空中与钻井液或地层水混合后,也会显著降低强度。

目前国内在油基钻井液对水泥浆性能污染方面的研究相对较少,水泥污染的微观力学和可能的化学反应仍有待进一步分析[3-5]。因此,本文研究的目的是将微观力学表征与实验室材料特性表征相结合,从而更好地分析油基钻井液污染和水泥浆性能之间的关系。

2 实验研究

2.1 样品制备

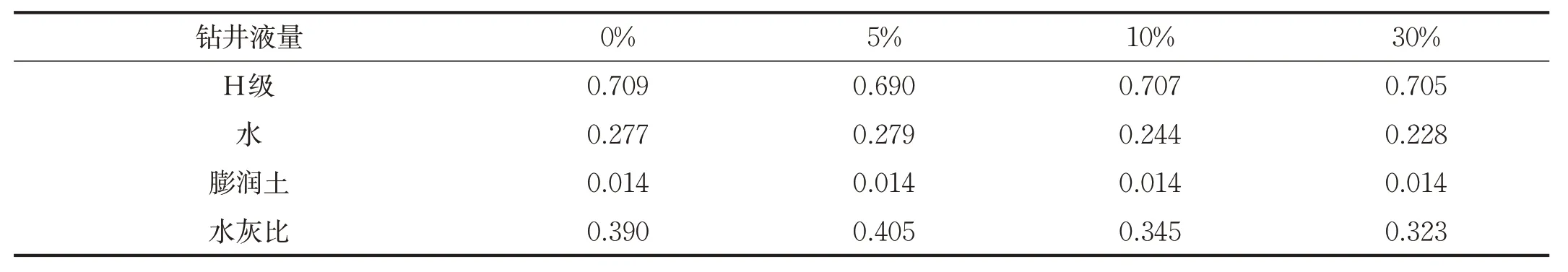

在实验过程中,油基钻井液以5%、10%和30%的比例在实验室中通过高速搅拌混合方式直接污染水泥浆。水泥浆是按照美国石油协会制定的标准配制的,具体数据见表1,该标准使用H 级水泥和2%重量百分比的膨润土,水泥浆的密度稳定在16.4lb/gal。

表1 水泥浆配比情况

配方中2%的膨润土的作用是减少水泥稠化时间并提高抗压强度。配制过程中将固体在一个容器中混合在一起,加入水中,并使用Waring 商用搅拌机在4500r/min 下混合15s,然后在12000r/min 下再混合35s,以实现充分混合。随后,将每种水泥浆与特定比例的油基钻井液混合并倒入模具中,模拟井筒中的钻井液污染,整个过程可以被视为“化学污染”,因为钻井液仍处于液态并且与水泥发生化学反应。混合液在模具中24h凝固成水泥石。

2.2 渗透率测试

渗透率测试在具备温度控制能力的测试模块中进行,该模块由三个主要部分组成:驱动压力系统、围压系统、温度控制系统。实验过程中需要施加一定的压力和温度来模拟井下条件,同时在试样的一端施加固定的驱动压力,在另一端施加固定的回压。上述压力均通过独立运行的高压注射泵来实现,从而可以精确测量在给定压力差下的流速。测量渗透率的实验程序如下:①由于水作为渗透性测试中的渗透流体,因此首先在真空条件下通过浸泡完全去除试样内部的残留空气,使试样内部完全被水饱和,这样可以缩短瞬态流动期,因此可以更快、更确定地建立稳定流动期,从而提高渗透率的测量效率和准确度。具体处理方法为:将岩芯样品浸入水中,并置于真空度为0.001mPa的环境中,持续抽真空24h,抽真空结束后,将样品一直浸入在水中直到测试前才能取出。②在抽真空后,将岩芯样品放入岩芯支架中。将装有试样的岩芯座放入测试模具后加装顶盖和底盖。③在30~60min内,将测试温度从室温提高到目标温度,与此同时,对系统施加低围压(100psi)和低驱动压力(30psi)。④在达到所需的系统温度后,将围压增加到400psi,然后从50psi开始增加驱动压力。驱动压力逐渐增加,在每个级别保持至少60min,然后在流量稳定后再次增加。在渗透率测量期间,回压始终保持在0psi。

2.3 单轴抗压强度

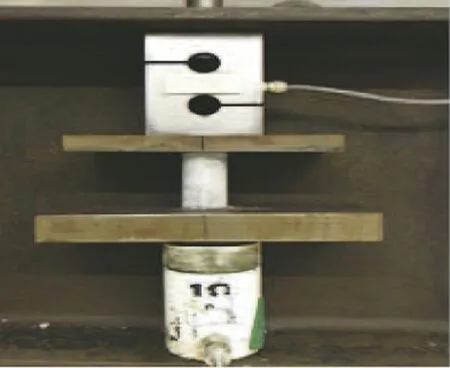

根据ASTM(2019a)的操作规程,圆柱形H 级水泥基试样的抗压强度需要通过单轴抗压强度仪测试获得的。该装置如图1所示。

图1 单轴抗压强度测试系统

为了获得更准确的抗压强度,每次需测试三个试样,以便计算平均结果。所有测试的测试条件(即加载速率和测试温度)保持相同。在每次测试期间记录峰值载荷,然后使用公式计算抗压强度:fm=P/A,其中P为试样破坏时的最大轴向载荷,A为试样的横截面积。需要注意的是:为了在35±7psi的速率进行压力测试,首先需进行一系列初步测试,以2%/s、1.5%/s、1%/s和0.5%/s 的位移速率进行常规压缩试验,以此应力随时间变化的基础上绘制和分析结果。然后将这条线的斜率用作样品上的平均应力速率,并以此确定用于测试的最佳位移速率为0.5%/s。

3 数据分析

数据分析旨在了解油基钻井液污染对水泥基体的影响,以及这些变化如何影响孔隙度。通过比较样品的不同污染水平,可以得知井筒水泥的孔隙率与层间隔离和井筒机械完整性有关,较高的孔隙体积对应较低的抗压强度,首先测量不同温度和围压下水泥石的渗透性,最后测量单轴抗压强度。

3.1 孔隙度

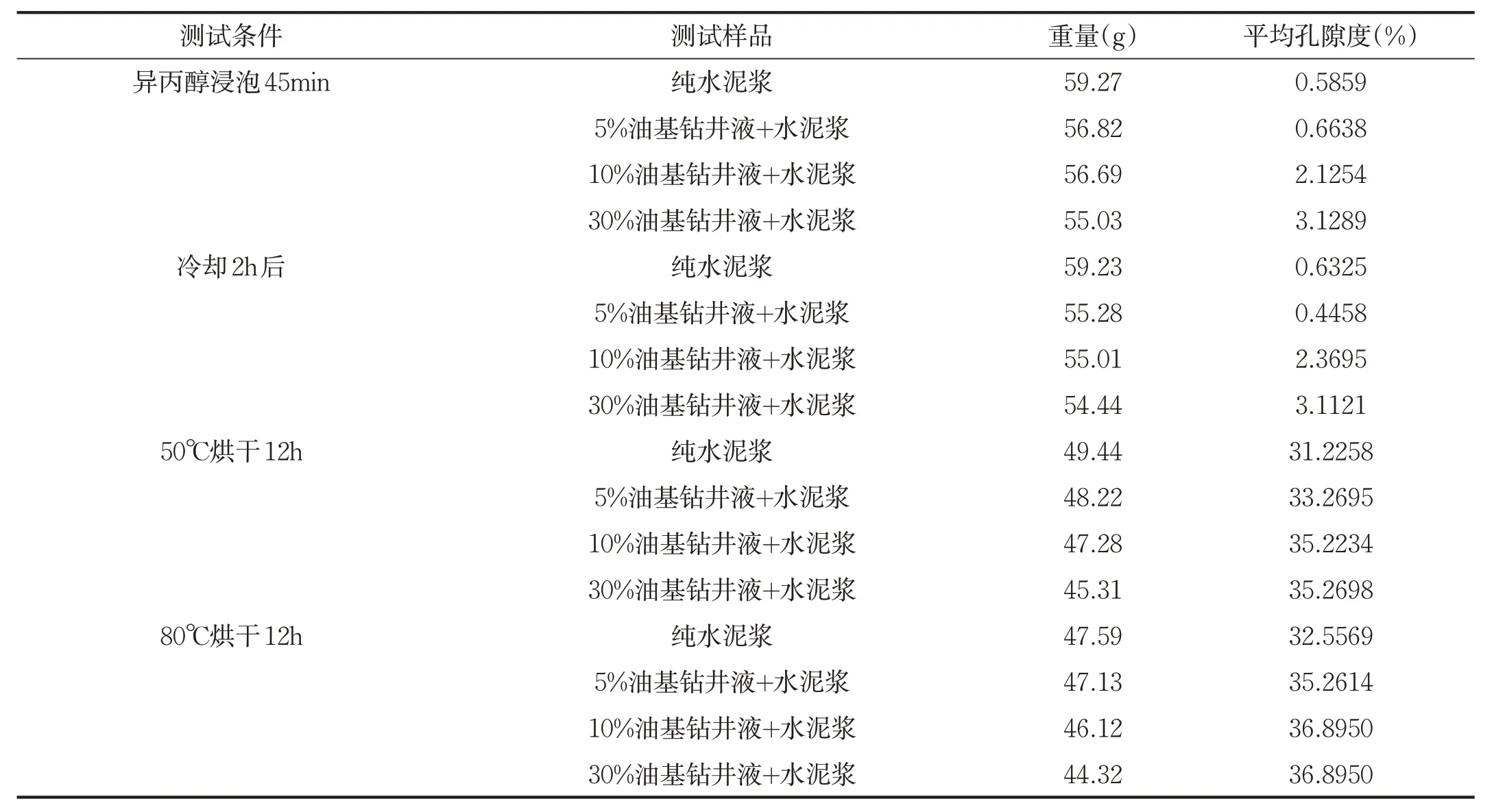

表2 记录了样品的重量和平均孔隙率。其中样品体积是根据样品的尺寸计算的(直径2.5cm,长6cm)。从表2中可以看出,经30%油基钻井液污染后样品的孔隙率大幅度增加。数据表明,测量期间温度对样品孔隙率没有显着影响,对于饱和样品和干燥样品,在2h冷却期后,孔隙率值大致相同,变化均小于5%。不同污染程度的样品在50℃烘箱中干燥后,平均孔隙率值分别为31.2258%、33.2695%、35.2234%和35.2698%,孔隙度呈上升趋势,因为该温度下,饱和异丙醇溶液样品中的游离水蒸发并释放了孔隙空间,从而增加了孔隙率。然而,每个污染比率之间孔隙度的差异并不显着。从5%到30%的油基钻井液污染,孔隙率从31.2258%上升到35.2698%。在90℃的高温下进一步干 燥 后,孔 隙 率 分 别 为32.5569% 、35.2614% 、36.8950%、36.8950%,比其原始值增加约7%~10%,推测可能原因是水泥中的残留水在较高的温度下蒸发造成。

表2 样品孔隙度测试情况

3.2 渗透率

温度、围压、钻井液污染对水泥石渗透率有不同程度的影响。总体平均结果为:水泥石的渗透性随着污染程度的增加而显著增加。此外,当温度和围压增加时,由于油基钻井液污染造成的对水泥石渗透性的影响程度会降低。此外,渗透率对温度和压力的敏感性随着污染程度的增加而增加。在外界更高的温度和压力条件下,纯水泥和被30%钻井液污染的水泥之间的渗透率相对增加幅度会增加:在较高的温度和压力环境下,被30%油基钻井液污染的水泥石的渗透率是纯水泥石的100倍以上,而在较低的温度和压力环境下,渗透率之比约为6。

3.3 抗压强度

随着污染水平的增加,样品的抗压强度逐步降低。当油基钻井液的污染比例达到30%时,抗压强度比纯水泥降低3.5倍以上。

4 结果讨论

4.1 油基钻井液对水泥微观结构的影响

水泥水化是一种化学驱动的过程,它将水泥熟料粉末和水的浆料转化为固态、低渗透性材料。固井作业通常在钻井液大量存在的钻井作业之后进行,这意味着接触水泥浆的两个界面都不是清洁的表面。因此,在井筒环境中不可能具备完全清洁的水泥浆作业环境。而由于井下条件的复杂性质,越来越多的使用油基钻井液,根据我们的观察,水泥石在流体或脱水状态下的影响会导致物理缺陷。油基钻井液和水泥水合产物之间的不相容性,形成了微裂缝网络,导致渗透性增加和水泥石强度降低。从油基钻井液对水泥浆的污染情况来看,温度和围压所起的作用小于污染量的作用,这说明在固井过程中减少钻井液污染量比降低近井筒环境的温度和压力更有效,这表明通过更好的流体设计、井筒清洁、驱替方法和顶替技术,能有效降低油基钻井液的负面影响。同样,更高的围压和温度可以进一步减少油基钻井液对水泥浆性能的负面影响。

4.2 油基钻井液污染对孔隙度和机械性能的影响

纯水泥浆的孔隙率为33%,被30%油基钻井液污染后的孔隙度为38%,增加了约20%。此外,实验过程中可以观察到孔隙率与受污染的水泥浆的机械/力学性能相关联,说明孔隙度与温度和应力之间存在关联。虽然孔隙减少和微裂缝闭合为渗透率的应力依赖性提供了解释机制,但不能解释随着温度的升高会导致渗透率降低的问题。一些研究人员指出,这可能是由于温度升高时水的润湿性增加,即使水的粘度随着温度升高而降低,同时在被污染的水泥浆中,油基钻井液带来的杂质可以适应局部热应变,从而降低渗透性对温度的敏感性。此外,当样品受到限制应力时,这些杂质会在应力场中产生局部变化,从而屏蔽附近的微裂纹,并导致受污染样品的渗透率对应力的敏感性降低。

5 结论

(1)钻井任务完成后,在进行固井作业前需要清除残留的钻井液和泥饼。然而,单纯的顶替作业往往无法完全清除上述物质,大多数井在固井作业中水泥浆会被钻井液污染。

(2)5%左右的油基钻井液污染对水泥浆的整体影响较小,当污染量达到30%后,水泥石强度降低了3~4倍;10%的油基钻井液污染会导致水泥石渗透率增加6倍,30%的油基钻井液污染则使水泥石的渗透率增加130倍。

(3)随着污染水平的增加,样品的抗压强度逐步降低。当油基钻井液的污染比例达到30%时,抗压强度比纯水泥浆降低3.5倍以上。

(4)随着油基钻井液污染程度的增加,会显著影响水泥浆性能并降低固井质量。在深井固井作业过程中,这种影响将更为严重。