槽形轨井字形组合道岔的设计

2023-07-30吕文涛耿超刘翠华樊小平

吕文涛 耿超 刘翠华 樊小平

1.中国土木工程集团有限公司, 北京 100038; 2.铁科(北京)轨道装备技术有限公司, 北京 102202

随着现代有轨电车发展,我国沈阳、珠海、苏州等大中城市已先后建成有轨电车线路。为适应地面车辆混行需求,有轨电车线路轨顶面需要与公路面齐平,并预留有轨电车运行所需的轮缘槽[1]。轮缘槽多采用槽形轨结构。对有轨电车用道岔的研发主要集中于小号码单开道岔。

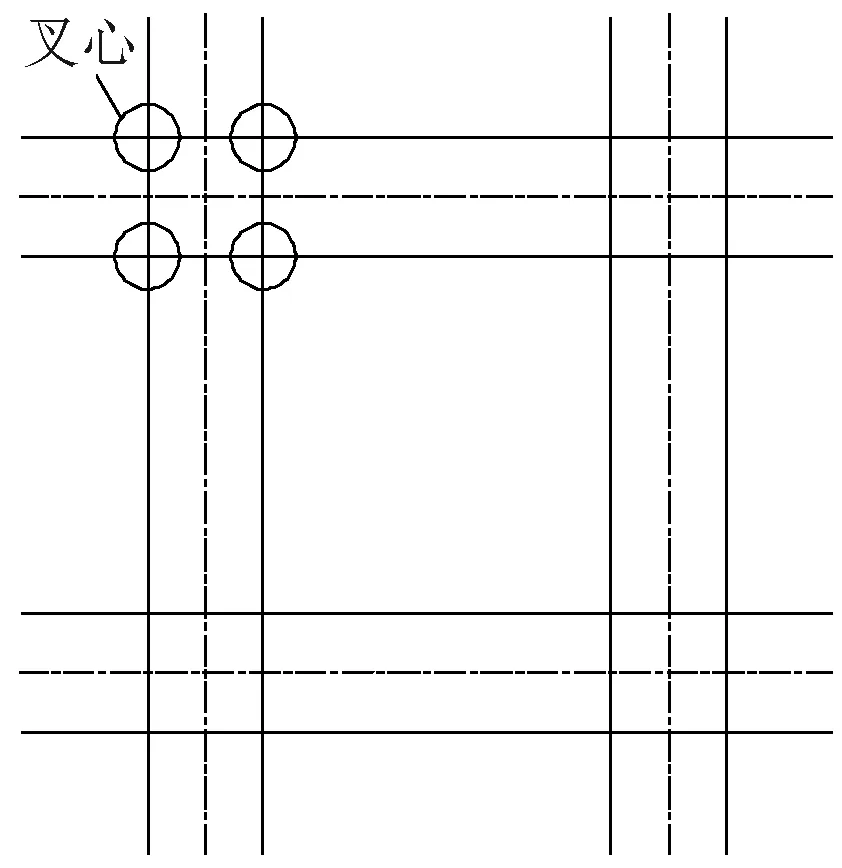

槽形轨井字形组合道岔(简称井字形道岔)一般由4个菱形交叉组成。该道岔主要用于平交道口,满足电车在同一路面双向垂直交叉通过需要,见图1。两条交叉的钢轨曲线半径可以不同,须根据线路实际情况设计。近年来各大城市构建有轨电车路网的需求增加,急需开展井字形道岔的研发。本文根据三亚市有轨电车线路的需求对井字形道岔进行了设计。

图1 井字形道岔

1 平面结构设计

1.1 设计参数

受行车条件、城市路网规划多种因素影响,有轨电车道岔除单开道岔外,其他道岔多为定制产品。井字形道岔需根据线路实际需求特殊定制。

井字形道岔主要技术参数:线路交叉形式为直线与半径2 000 m曲线相交;线间距为4.3 m;两条线路交叉角度为89°;道岔允许通过速度小于等于15 km/h;轨距为1 4350-2mm;轨下基础采用短岔枕埋入设计;钢轨采用焊接接头,不设钢轨绝缘。

车辆轮对参数:最小车轮直径520 mm,最小轮缘厚度15 mm,轮缘高度28 mm。每个有轨电车项目配备的车型为特殊定制,因此轮对参数不同。道岔设计前应进行查照间隔、护背距离的检算,以确定辙叉的轮缘槽尺寸。

1.2 辙叉结构参数

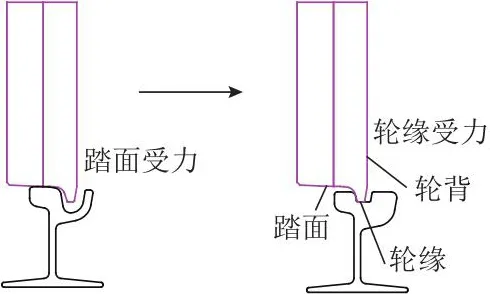

车轮在经过钢轨交叉点时,左右两车轮同时通过辙叉有害空间。有害空间长度即辙叉轮缘槽宽度,两交叉轮缘槽工作边轨线中断[2-3],相当于轮对通过较宽的轨缝,见图2。

图2 轮轨过渡示意

根据最小轮缘厚度,轮缘槽宽度采用槽形轨槽宽(42 mm),明显大于铁路一般要求的18 mm构造轨缝宽度。若采用车轮踏面承担列车荷载的轮轨接触形式,则冲击力巨大,严重影响电车运行品质,缩短道岔使用寿命。

为了降低辙叉区轮轨冲击,将井字形道岔辙叉轮缘槽的深度减小,使其小于轮缘高度[4-5]。这样车轮通过辙叉时踏面不与轨顶面接触,轮缘承载,可避免踏面跨越轮缘槽时产生冲击,如图3所示。

图3 轮轨接触形式变化

井字形道岔的辙叉采用浅槽时,车轮与槽底接触,轮缘呈倒梯形;轮缘抬升后,轮缘底部较窄。为更好地约束车轮走向,在轮缘槽较浅区段应同步减小轮缘槽宽度[6]。

按轨顶面下14 mm处计算,在浅槽状态下轮缘厚度为15 mm。轮背距(T)为1 387 mm,因轮背与轮缘槽实际接触位置并未到达轮背平面,而是处于轮背底部斜面,故实际轮背距大于1 387 mm。名义轨距也因轮缘厚度减小,同步减小为1 430 mm。

根据《道岔设计手册》[7]要求,浅槽辙叉查照间隔Dy≤T-1 = 1 386 mm。在轨距1 430 mm的前提下满足Dy的要求,计算得到辙叉平直段轮缘槽宽度为26 mm。考虑轮对跨越辙叉时轮缘应始终处于轮缘槽约束范围内,轮缘槽深度取18 mm。辙叉轮缘槽(浅槽)深度及宽度须渐变过渡至与标准槽形轨轮缘槽(深槽)相同,坡率取1∶100。轮缘槽缓冲段末端轮缘槽形状与标准槽形轨轮缘槽相同,并须保证距接头大于等于100 mm范围内为标准槽形轨断面形状,方便与线路连接。

2 辙叉钢轨选型

采用有限元仿真计算软件分析不同工况下不同类型钢轨的受力状态,根据计算结果选定辙叉使用的轨型。

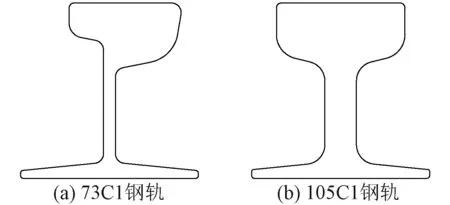

道岔允许通过速度小于等于15 km/h,车轮轴重12.5 t。由于辙叉角度(89°)过大,须采用浅槽结构以保证列车安全通过有害空间。轨型可选73C1钢轨、105C1钢轨。两种钢轨截面如图4所示。

图4 两种钢轨截面

由于辙叉结构可看作对称结构,为简化计算采用两种钢轨制造的辙叉均只建立1/2辙叉模型。辙叉有害空间位置由轮缘槽承受荷载,故重点计算分析列车通过时钢轨轮缘槽处应力与钢轨横向位移的变化。

设计两种工况。工况1:在钢轨轮缘槽中间施加150 kN的垂向荷载;工况2:在钢轨轮缘槽中间施加150 kN的垂向荷载,同时施加50 kN的横向荷载。

工况1两种钢轨Von Mises应力分布见图5。可知:73C1钢轨、105C1钢轨最大Von Mises应力均出现于轨腰处,其值分别为355.9、199.3 MPa,均小于钢轨许用应力(880 MPa),受力满足材料强度要求。

图5 工况1两种钢轨Von Mises应力分布(单位:MPa)

对于工况1,73C1钢轨、105C1钢轨最大横向位移均出现于轨头处,其值分别为2.83、0.73 mm。

工况2两种钢轨Von Mises应力分布见图6。可知:73C1钢轨、105C1钢轨最大Von Mises应力均出现于轨腰处,其值分别为539.6、280.6 MPa,均小于钢轨许用应力,受力满足材料强度要求。

图6 工况2两种钢轨Von Mises应力分布(单位:MPa)

对于工况2,73C1钢轨、105C1钢轨最大横向位移均出现于轨头,其值分别为7.70、3.15 mm。

综上,无论是受力,还是横向位移,两种工况下105C1钢轨均优于73C1钢轨。

从结构和受力两方面综合考虑,辙叉设置为浅槽结构时车轮与轮缘槽底接触,钢轨所承受的车轮压力主要集中于槽底。105C1钢轨轨头较73C1钢轨宽,105C1钢轨轨腰较73C1钢轨厚,105C1钢轨受力满足材料强度要求,重心更稳定,开槽位置较自由,焊接性能更好,因此选用105C1钢轨。

3 焊接式辙叉设计

通常道岔中菱形交叉的钝角辙叉、锐角辙叉由数控加工而成,将两种辙叉外形设计成同尺寸的八边形,满足辙叉四边与钢轨的焊接要求即可,但是焊接成本高,开裂风险大。

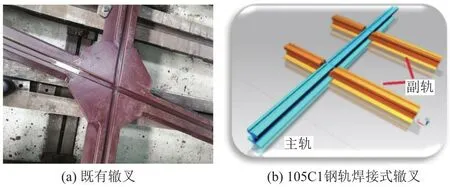

既有辙叉[图7(a)]接头采用手工电弧焊焊接,单个接头焊接用时6 ~ 8 h,焊后打磨及调顶用时2 d。焊接单个辙叉至少需要24 h。工人劳动强度大,焊接温度要求高,焊接变形大。

图7 新旧辙叉对比

将既有辙叉结构形式优化为105C1钢轨焊接式辙叉,见图7(b)。钢轨焊接式辙叉即在两钢轨交叉位置设置一根主轨,将主轨两侧钢轨焊接到主轨上。考虑井字形道岔现场运量问题,将运量大的一股钢轨作为主轨。同侧的两辙叉通过一根主轨联结为一个辙叉单元,一组菱形交叉由两个辙叉单元组合而成。

通过大量钢轨焊接试验,对比不同断面形式钢轨静弯强度。结果表明:采用仿形断面钢轨、熔化极活性气体保护焊工艺焊接后,钢轨轨头和轨底的静弯强度可达到1 600 ~ 1 700 kN,满足大于等于1 450 kN的规范要求[8];焊接单个接头用时5 h,小于传统焊接工艺用时(6 ~ 8 h)。

采用105C1钢轨焊接式辙叉相当于2个既有辙叉,焊接接头减小1/2,焊接量明显减小。既有辙叉、105C1钢轨焊接式辙叉焊接用时分别为48 ~ 64 h、20 h。焊接式辙叉用时明显减少,工人劳动强度明显降低。

4 结语

本文首先根据线路设置与行车条件确定了井字形道岔的平面布置形式;然后采用有限元方法进行了钢轨选型,继而将既有辙叉结构形式优化为钢轨焊接式辙叉;最后选取仿形断面钢轨,采用熔化极活性气体保护焊工艺焊接后进行了钢轨静弯强度试验。主要成果如下:

1)根据线路设置与行车条件,确定了井字形道岔的平面布置形式。井字形道岔由4组直曲菱形交叉组成。曲线半径2 000 m,两条线路交叉角度为89°,线间距为4.3 m。

2)井字形道岔的辙叉采用浅槽结构。浅槽段名义轨距1 430 mm,查照间隔小于等于1 386 mm,轮缘槽宽度26 mm,深度18 mm。从浅槽过渡至深槽坡率取1∶100,并保证距接头大于等于100 mm范围内为标准槽形轨断面形状,方便与线路连接。

3)105C1 钢轨受力满足材料强度要求且重心稳定,开槽位置较自由,焊接性能更好,因此辙叉采用105C1钢轨制造。

4)井字形道岔的辙叉采用熔化极活性气体保护焊工艺焊接。经试验,采用该焊接工艺后钢轨轨头和轨底的静弯强度满足规范要求,且焊接单个接头比传统工艺用时减少。与既有辙叉相比,采用105C1钢轨焊接式辙叉焊接接头减少1/2,降低了加工成本和开裂风险。

井字形道岔已于2019年在三亚有轨电车示范线上应用。上道4年来,线路运营状态良好。