CdTe薄膜太阳电池及组件的产业化进展与应用方向分析

2023-07-29殷新建宋杰林

钱 双,殷新建,陈 瑛,宋杰林

(中国建材国际工程集团有限公司,上海 200063)

0 引言

为应对气候变化,实现能源可持续发展,全球各国相继制定碳达峰、碳中和目标(下文简称为“‘双碳’目标”),大力推动清洁能源的发展。太阳能作为一次能源,是清洁能源中最重要的可持续的绿色能源。太阳辐射经过远距离的传输、大气层的反射和吸收,每秒到达地球表面的总功率约为8.5×1016W[1],而这一辐射能量远大于目前全球每秒能源消耗总量。因此,如何充分有效利用太阳能对解决能源危机、环境污染及实现“双碳”目标具有重要意义。

光伏发电是通过光生伏特效应直接把光能转化成电能的技术,而太阳电池是最典型的利用太阳能的装置之一。晶体硅太阳电池是第1代太阳电池,最早进行研究,目前在全球光伏市场中占主导地位,但其理论研究和产业化发展已到达瓶颈期。

碲化镉(CdTe)薄膜太阳电池是目前为止商业化最成功的第2代太阳电池,市场份额仅次于晶体硅太阳电池,具有巨大的产业化潜力。本文对CdTe薄膜太阳电池的理论研究和产业化的进展与展望进行重点阐述,概括了此类太阳电池未来的研究重点,并对CdTe薄膜光伏组件在“双碳”目标下的应用情况进行分析探讨。

1 CdTe薄膜太阳电池理论研究进展及展望

CdTe是Ⅱ-Ⅵ族化合物,属于直接带隙半导体材料,禁带宽度约为1.45 eV。在标准状态(AM1.5)下其与太阳光谱非常匹配,可见光范围内的吸收系数可达到104cm-1以上,该值为单晶硅的100倍;仅1 µm厚的CdTe就可以吸收99%以上的波长小于826 nm的可见光[2],是制作薄膜太阳电池的最理想材料。

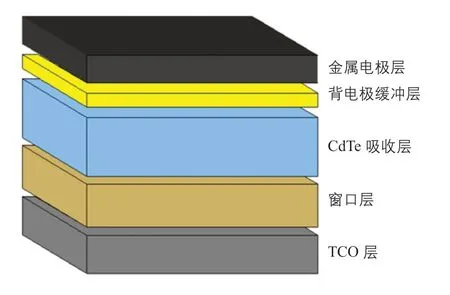

常见的CdTe薄膜太阳电池为上衬底结构,其结构示意图如图1所示。图中:TCO层为透明导电氧化物层。

图1 CdTe薄膜太阳电池的结构示意图Fig.1 Structural diagram of CdTe thin film solar cell

CdTe薄膜太阳电池自上而下的结构层依次为TCO层/窗口层/CdTe吸收层/背电极缓冲层/金属电极层。其中,TCO层主要起到允许可见光透过并导电的作用;窗口层主要与p型CdTe形成异质结,在光照条件下,产生光生伏特效应;CdTe吸收层作为整个太阳电池最核心的部分,主要是吸收可见光产生光生载流子并进行输运;背电极缓冲层主要是降低CdTe和金属背电极的接触势垒,减小欧姆接触及背接触处载流子的复合几率;金属电极层通常为金属薄膜,主要作用是收集空穴,连接外电路。该结构中的每一层都在太阳电池光电转换中发挥着重要作用。

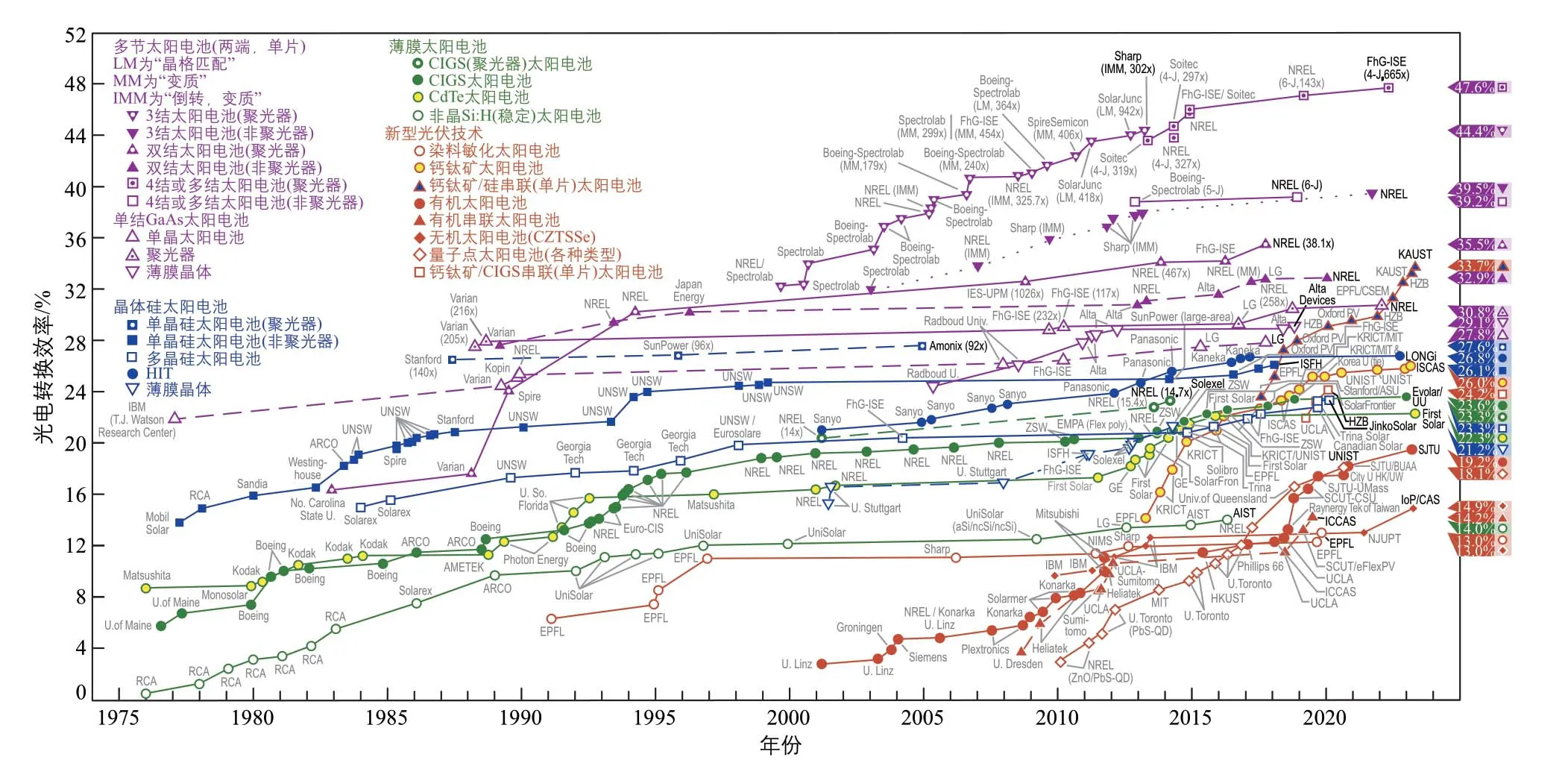

对于CdTe薄膜太阳电池的研究至今已约有60年之久,美国国家可再生能源实验室(NREL)给出的各时期CdTe薄膜太阳电池的实验室最高光电转换效率如图2所示。

图2 各时期CdTe薄膜太阳电池的实验室最高光电转换效率Fig. 2 The highest photoelectric conversion efficiency of CdTe thin film solar cells in the laboratory in various periods

从图2可看出:截至2022年5月,CdTe薄膜太阳电池实验室最高光电转换效率为22.1%,该数据是由美国的First Solar公司于2016年发布。

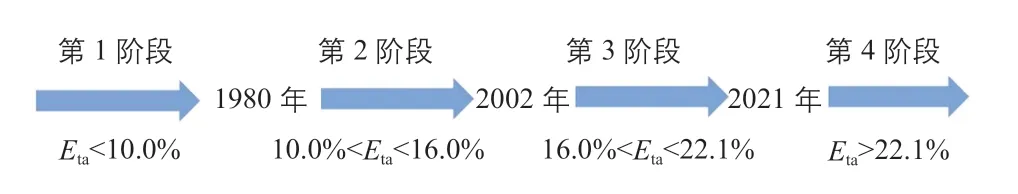

以光电转换效率Eta的变化来表征CdTe薄膜太阳电池的研究发展,其研究发展可以概括为4个阶段,具体如图3所示。

图3 CdTe薄膜太阳电池研究发展阶段示意图Fig. 3 Schematic diagram of research and development stage of CdTe thin film solar cells

第1阶段是在1980年之前,主要针对CdTe薄膜太阳电池的结构及制备方法开展了基础理论研究。此类电池结构以同质结为研究开端,逐渐向异质结转变。从20世纪60年代早期开始,异质结构就已得到更广泛的研究,逐渐以CdS/CdTe薄膜太阳电池结构为主流方向,并在此后的50年里一直保持主导地位。这一阶段确定了以近空间升华法(CSS)、气相传输沉积(VTD)、电化学沉积、磁控溅射为代表的CdTe薄膜太阳电池制备方法。但该阶段制得的CdTe薄膜太阳电池的光电转换效率还较低,不超过10%[3]。

第2阶段是在1980—2001年,CdTe薄膜太阳电池主要以n-CdS/p-CdTe异质结构为基础,通过优化处理工艺、改善窗口层结构、降低欧姆接触等措施来提高太阳电池的光电转换效率,各方报道的此类太阳电池的光电转换效率普遍在10%~16%之间。1982年美国Kodak公司的研究人员采用近空间升华法,通过控制膜层沉积温度及氧含量,制备出光电转换效率达10%的CdTe薄膜太阳电池;然后在1993年经过后续有效的CdCl2处理,并引进低电阻背接触层,成功制得光电转换效率为15.8%的CdTe薄膜太阳电池[4-5],这也是报道的采用CdS/CdTe结构的光电转换效率最高的CdTe薄膜太阳电池。2001年,吴选之课题组采用 CdSnO4/ZnSnO4透明电极取代ITO 作为窗口层,利用气相CdCl2对CdTe/CdS膜进行处理,最终获得了光电转换效率为16.7%的CdTe薄膜太阳电池,这项纪录保持了10年之久[6]。相较于第1阶段,该阶段CdTe薄膜太阳电池的结构已发生变化,具体如图4所示。

图4 第2阶段CdTe薄膜太阳电池的结构示意图Fig. 4 Schematic diagram of structure of CdTe thin film solar cell in the second stage

第3阶段为2002—2020年,2011年美国First Solar公司发布了其光电转换效率17.3%的CdTe薄膜太阳电池,打破了吴选之课题组的纪录;此后,美国First Solar公司和美国通用公司以此追彼赶的方式9次刷新CdTe薄膜太阳电池光电转换效率的世界纪录,直到2016年光电转换效率值达到22.1%,截止至2022年5月仍为该值。这一阶段不仅引入CdTe掺硒(Se)技术,改变窗口层禁带宽度,利用带隙更宽的缓冲层替代传统的CdS缓冲层,还利用掺镁氧化锌(MZO)形成MZO/CdSe/CdSexTe1-x吸收层,提高长波段光子的吸收,快速有效地提高太阳电池的短路电流。此外,采用碲化锌(ZnTe)背接触层工艺有效解决了CdTe薄膜太阳电池的稳定性问题。第3阶段CdTe薄膜太阳电池的结构示意图如图5所示。

图5 第3阶段CdTe薄膜太阳电池的结构示意图Fig. 5 Schematic diagram of structure of CdTe thin film solar cell in the third stage

CdTe薄膜直接与金属接触形成肖特基势垒,这会产生较大的接触电阻,影响CdTe薄膜太阳电池的光电转换效率。高效的CdTe薄膜太阳电池都采用掺杂的石墨、ZnTe:Cu或 NiTe2作为背接触层,然后再沉积金属作为背电极,以此来提高光电转换效率,但背接触层中铜的存在极大影响了太阳电池的稳定性。所以,通过引入碲化锌背接触过渡层,既可以满足铜的掺杂与钉扎,同时还可以优化CdTe和金属背电极的界面工程,确保太阳电池的稳定性。

Alfadhili等[7]通过对比试验进一步证明了以ZnTe作为CdTe薄膜太阳电池背接触层,不仅能有效减小少数载流子的复合,而且可提高太阳电池的开路电压,提升太阳电池的性能。Wolden等[8]通过采用高分辨率的微观分析测试仪器,从微观角度分析ZnTe在背接触层中的作用机理,在理论层面验证了ZnTe在提高太阳电池光电转换效率中的重要作用。2018年Munshi等[9]使用氧化锌(MZO)作为窗口层材料,通过优化CdSeTe化合物参数制备出光电转换效率达19.1%的CdTe薄膜太阳电池。

第4阶段的研究重点是围绕如何提高CdTe薄膜太阳电池的开路电压及稳定性展开,大致以2021年为起点[10-12]。经过前3个阶段的发展,CdTe薄膜太阳电池的光电转换效率已达22.1%,完全可媲美晶体硅太阳电池。由于CdTe薄膜太阳电池光电转换效率的最大理论值高达32%,仍有很大的提升空间,具有巨大的研究价值。目前CdTe薄膜太阳电池的短路电流已基本接近于最大理论值(30 mA/cm2),但开路电压的最高值为0.887 V,与最大理论值(1.2 V)相差较大,限制了太阳电池性能的提升。这是因为CdTe具有很强的自补偿效应,很难进行有效的p型掺杂,加之其薄膜缺陷较多,严重影响载流子的输运,降低了少数载流子寿命,导致部分开路电压的损失。据相关报道[13-14],单晶CdTe薄膜太阳电池经过V族掺杂后,开路电压可以大于1 V。科罗拉多大学和华盛顿大学研究人员以CdSeTe为吸收层基体进行砷(As)的掺杂试验,结果表明:经过掺杂后,CdTe薄膜太阳电池的开路电压相较于未掺杂时得到明显提高[15]。此后CdTe薄膜太阳电池光电转换效率的提升将主要由开路电压的显著提升来实现。

CdTe较高的功函数也是限制CdTe薄膜太阳电池性能进一步提高的主要因素,所以普通金属材料很难与其形成良好的欧姆接触,从而导致背接触肖特基势垒的存在,严重影响太阳电池的性能。

因此,实现CdTe薄膜的有效p型掺杂、提高CdTe薄膜载流子寿命和制备欧姆接触电极也是今后改善CdTe薄膜太阳电池性能的关键研究方向[16]。

2 CdTe薄膜太阳电池及组件产业化进展与展望

CdTe薄膜太阳电池工艺技术路线已完全产业化。近年来,全球CdTe薄膜太阳电池产能迅速扩张,从2014年的1.93 GW增至2020年的6.3 GW。由于CdTe薄膜太阳电池产业化技术壁垒高,投资大,呈现出竞争不充分的特点。全球CdTe薄膜太阳电池技术路线已完全产业化、规模化的两大巨头分别是美国First Solar公司和中国建材集团有限公司旗下的凯盛科技集团有限公司(下文简称为“凯盛科技集团”)。First Solar公司在全球为数不多的规模化生产CdTe薄膜太阳电池的企业中占据龙头地位,引领产业及技术发展方向。该公司成立于1999年,并于2006年在纽交所上市,其近10年来大面积CdTe薄膜光伏组件的最高光电转换效率从2013年的16.1%增至2022年的19.5%。近年来,大面积CdTe薄膜光伏组件光电转换效率的迅速提升及产能快速扩张,得益于S6型CdTe薄膜光伏组件(尺寸为1200 mm×2000 mm)的推出,预计2022年此类光伏组件的产能将提升至9.4 GW。

如今中国产业化生产CdTe薄膜光伏组件的企业共有3家,分别是凯盛科技集团、龙焱能源科技(杭州)有限公司(下文简称为“龙焱能源科技”)及中山瑞科新能源有限公司(下文简称为“中山瑞科”)。各企业的产业化情况如表1所示。

表1 中国CdTe薄膜光伏组件生产企业的产业化情况Table 1 Industrialization of manufactures of CdTe thin film PV modules in China

凯盛科技集团结合自身玻璃新材料的研发优势,在中国工程院院士、中国建材集团有限公司总工程师彭寿的带领下,整合全球范围内各方资源,锁定光伏材料战略目标后,开启了CdTe薄膜太阳电池及组件的研究与产业化之路。2012年,凯盛科技集团全资收购了由拥有“碲化镉之父”之称的Bonnet博士和著名碲化镉专家Harr博士等组成的德国研发机构,梳理核心技术团队后,成立CTFSolar公司,承担起了中国CdTe薄膜光伏组件产业化推广与发展的重任。

凯盛科技集团首条采用CSS法沉积镀膜工艺的CdTe薄膜光伏组件生产线于2017年在其成都基地成功生产出世界上面积最大的CdTe薄膜光伏组件,达1.92 m2,开创了大面积CdTe薄膜光伏组件的先例。该集团在成都基地的生产线成功量产达标之后,相继在邯郸市、佳木斯市、株洲市、瑞昌市、雅安市、濮阳市、定西市等地迅速布局,建设新的生产线。凯盛科技集团在各地的CdTe薄膜光伏组件产能布局如表2所示。截至2022年5月,CdTe薄膜光伏组件总规划产能为300 MW 的邯郸基地进展最快,一期100 MW项目也已完成首批产品,已实现量产;其他基地也在紧张有序地建设与调试中。预计2025年,凯盛科技集团的总规划产能将达到5 GW,成为国内最大规模的CdTe薄膜光伏组件生产商。

表2 凯盛科技集团在各地的CdTe薄膜光伏组件产能布局Table 2 Triumph Technology Group’s capacity layout of CdTe thin film PV modules in various regions

龙焱能源科技是率先打破国外垄断,在国内实现自主研发并成功实现CdTe薄膜光伏组件产业化的企业。该公司创始人吴选之教授是曾就职于美国可再生能源实验室的科学家,是CdTe薄膜太阳电池领域的领军人物之一。龙焱能源科技CdTe薄膜光伏组件采用的是VTD镀膜工艺,光伏组件尺寸为1200 mm×600 mm,面积为0.72 m2,全面积光伏组件的最高光电转换效率达16%。龙焱能源科技目前有3条生产线,包括1条最早由20 MW升级而成的40 MW的生产线及两条分别在2019及2020投产的40 MW生产线,并计划投资建设第4条生产线,将现有的光伏组件尺寸由1200 mm×600 mm升级成1200 mm×1800 mm。预计2025年,龙焱能源科技的总体产能将达400 MW。

中山瑞科成立于2015年,其CdTe薄膜光伏组件生产线采用VTD镀膜工艺,光伏组件尺寸为1200 mm×600 mm,面积为0.72 m2,全面积光伏组件的最高光电转换效率为16%。中山瑞科拥有的一条100 MW的CdTe薄膜光伏组件生产线于2018年6月投产。

综上所述可知,全球CdTe薄膜光伏组件产业化规模呈现出两级分化的特点,美国的First Solar公司和中国的中建材集团已经掌握了成熟的生产制造技术,正在迅速扩大生产规模,降低生产成本,抢占市场份额,其他企业的规划或在产产能仍然徘徊在兆瓦级。First Solar公司在产业规模、技术实力、产品市场化能力及影响力方面均占据主导地位。虽然中国的3家企业目前在运行的生产线规模均不能达到吉瓦规模,但凯盛科技集团的规划及在建生产线规模最有望快速追赶上First Solar公司,成为国内规模最大的CdTe薄膜光伏组件生产商。

除常规的CdTe薄膜光伏组件外,国内生产商都开发出了适合自己产品特点的具有彩色、透光、复合保温等优势的CdTe薄膜光伏组件,以适应国内建筑市场不同使用场景的需求。凯盛科技集团生产的CdTe薄膜光伏组件尺寸为1200 mm×1600 mm,面积为1.92 m2,是另外两家的2.5倍。CdTe薄膜光伏组件尺寸大型化是发展趋势之一,更适应BIPV产品市场化应用要求,特别是建筑物外墙和幕墙市场的要求。

CdTe薄膜太阳电池及组件的产业化,不但要考虑制造成本,还要考虑批量生产时的质量和技术水平的稳定性,也意味着这需要综合能力,涉及到装备、工艺、材料、管理、市场等诸多配套因素,是一个系统工程,且各因素的平衡具有挑战性,可以参考成熟的晶体硅太阳电池及组件发展经验。纵观晶体硅太阳电池及组件的发展历程,不难发现,各家晶体硅太阳电池及组件生产企业研发技术均为公开竞争,上下游产业链充分参与,激发出无尽的创造力与创新性。国内CdTe薄膜太阳电池及组件的产业化爆发需要培育良好的产业化生态圈,为产业化发展提供既有质量保证又有合适价格的支撑;需要更多企业的参与,从设备、材料、工艺技术等各制备环节形成合力,加强交流合作,加强信息共享,百花齐放,百花争鸣,共同促进CdTe薄膜太阳电池及组件产业技术快速发展,推进此类太阳电池及组件的市场化应用。CdTe薄膜光伏组件的单位成本远高于普通建筑材料的,因此,降低产品成本是当前各生产商迫切需要解决的问题。扩大生产规模,摊薄折旧和生产成本将是CdTe薄膜光伏组件市场化应用推广的必由之路。

3 CdTe薄膜光伏组件的市场应用探讨

CdTe薄膜光伏组件的应用主要包括光伏电站及与建筑结合的BIPV或BAPV形式。First Solar公司的CdTe薄膜光伏组件性能优异,媲美晶体硅光伏组件,产品应用主要是抢占大型光伏电站市场。与First Solar公司的产品销售市场不同,国内的CdTe薄膜光伏组件在国内环境、政策及市场的各项驱动下,发展成可发电的建筑材料,广泛应用在BIPV/BAPV领域[17]。这主要源于CdTe薄膜光伏组件不仅具有优异的弱光性能和温度系数,而且其良好的透光性能也能适配多种建筑的应用需求。

根据中国建筑科学研究院的数据推测及行业网站的统计数据,截至2022年5月,中国既有建筑面积已超过600亿m2,如果按照1:20的安装比例计算,可安装至少30亿m2的光伏组件;每年新增建筑面积为20亿m2,可安装近1.5亿m2的光伏组件。巨大的市场潜力极大激发了国内BIPV和BAPV形式快速演变,以求更快抢占先机。

自“十四五”开始,国家推出了包括“整县推进”在内的一系列分布式光伏发电项目建设政策,争取早日实现“双碳”目标。2022年4月1日住建部发布的GB 55015—2021《建筑节能与可再生能源利用通用规范》要求新建建筑应安装光伏发电系统,这为光伏组件在建筑领域的应用保驾护航。

在国家政策与市场价格的双重驱动下,BIPV和BAPV市场前景可期。但是,目前推广更多的是BAPV,其成本低,安装简单,要真正做到大面积推广BIPV,仍然有很长的路要走。以光伏电站应用为主,BIPV/BAPV为辅的市场应用将是最能带动CdTe薄膜光伏组件发展的最快道路。

4 结论

本文对CdTe薄膜太阳电池的理论研究和产业化的进展与展望进行了重点阐述,概括了此类太阳电池未来的研究重点,并对此类光伏组件在“双碳”目标下的应用情况进行了分析探讨。结果显示:

1)经过几十年的发展,截至2022年5月,CdTe薄膜太阳电池实验室最高光电转换效率仍为2016年得到的22.1%,与其理论最大光电转换效率(32%)相比还有很大的突破空间。

2)未来CdTe薄膜太阳电池性能提升的关键将是进行有效p型掺杂、提高CdTe薄膜载流子寿命、通过制备欧姆接触电极提高开路电压,从而改善CdTe薄膜太阳电池的性能。

3)从技术、规模、市场应用等诸多因素考虑,美国First Solar公司在CdTe薄膜光伏组件产业化方面独占鳌头,而中国中建材集团有限公司旗下的凯盛科技集团有限公司最有望成为中国最大的CdTe薄膜光伏组件生产企业。国内的CdTe薄膜太阳电池及组件的产业化还需要产业链上下游各方加强合作交流,信息共享,这不仅是CdTe薄膜太阳电池及组件快速发展壮大的关键,也是其市场化应用推广的加速器。

4) CdTe薄膜光伏组件各项性能优异,在政策与市场的双重驱动下,其不仅适用于光伏电站,更是因其自身独特的优势拓展到在建筑领域的应用(BIPV/BAPV),从而促进“双碳”目标的实现。