非能动安全壳热量导出系统GOTHIC模拟方法

2023-07-28郑云涛孙燕宇周蓝宇黄树亮

郑云涛, 孙燕宇, 周蓝宇, 黄树亮

(中国核电工程有限公司, 北京 100840)

非能动安全壳热量导出系统(passive containment heat removal system,PCS)[1-3]利用非能动的自然驱动力将安全壳内的热量通过换热器传递至安全壳外的水箱和大气环境。PCS投入运行后将会影响安全壳内的热工水力行为,如安全壳内大气流动、大气温度、大气压力及非凝性气体的分布等;同时,安全壳内的大气环境条件又会影响PCS的运行和带热,PCS与安全壳之间存在强烈的动态耦合关系。因此,PCS模拟成为近年来的研究重点[4-5]。

诺贝贝等[6]自主编制了非能动安全壳热量导出系统的热工水力分析程序PCCS-C,该程序采用集总参数法,忽略了传热管径向的温度变化和水箱内的温度分层,能够趋势性地估算非能动安全壳热量导出系统的运行特性。黄政[7]针对非能动安全壳冷却系统(passive containment cooling system,PCCS)建立了一维的均相流自然循环回路计算模型,并与单节点的安全壳计算模型通过牛顿迭代法计算了PCCS和安全壳之间的瞬态运行情况。Bang等[8]利用GOTHIC程序3D模型建立了闭式循环PCCS计算模型,计算结果表明GOTHIC模型对PCCS的模拟是合理的。Bang等[9]还利用GOTHIC程序3D模型建立了开式循环PCCS计算模型,并与闭式循环PCCS的运行特性进行了对比,GOTHIC程序能够很好地模拟出PCCS的运行及与安全壳之间的动态响应。目前国内对非能动安全壳热量导出系统的模拟研究大多采用保守假设或简化模拟的自编程序,缺少对该系统与安全壳之间的热工水力现象和运行特性的完整模拟研究。

因此,本文以“华龙一号”安全壳综合试验装置为研究对象,采用GOTHIC 3D模型对非能动安全壳热量导出系统的模拟进行了研究,获得了PCS模拟方法,可为PCS的研究设计提供辅助分析方法。

1 分析方法与模型

本研究采用多节点的集总参数控制体模拟安全壳综合试验装置的安全壳部分,采用3D控制体模拟3列PCS的系统回路,节点划分示意如图1所示。PCS计算模型主要包括下降段管道、换热器母管、换热器传热管、上升段管道、汽水分离器和换热水箱。其中,下降段、上升段、换热器母管和换热器传热管均采用3D控制体的1D模式模拟;汽水分离器和换热水箱均采用三维网格划分。各控制体之间的连接采用流道模拟,并且对于上升段、汽水分离器和换热水箱之间的流道开启气体可压缩模型和液体闪蒸模型[10]。

图1 PCS 3D模型节点划分示意Fig.1 Nodalization of PCS based on 3D model

换热器传热管采用热构件模拟,通过传热管热构件两侧的控制体将PCS计算模型与安全壳计算模型关联成为安全壳综合试验计算模型。由于传热管管内沸腾和管外冷凝同时存在,本文选择扩散层模型(diffusion layer model,DLM)中的DLM-FM模型[8-12]模拟传热管外冷凝现象。该冷凝模型包含了壁面边界层内雾的形成和壁面处水膜湍流强化换热等特性。传热管内选择FILM模型[8-11]模拟沸腾现象。

2 计算模型的验证

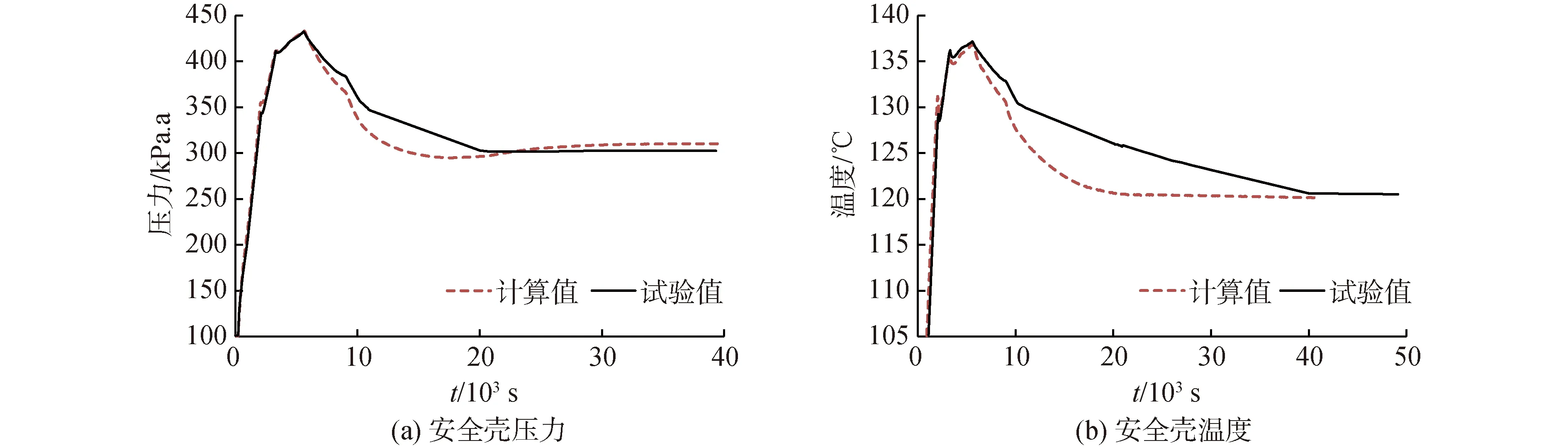

选择安全壳综合试验冷却剂丧失事故(loss of coolant accident,LOCA)试验序列对PCS计算模型进行验证。安全壳压力温度响应计算和试验对比情况如图2所示,主要参数计算值与试验值的对比见表1。从比较结果可以看出,安全壳压力峰值和大气温度峰值计算值均与试验值非常接近,长期平衡阶段安全壳压力偏差均在±3%以内,其他参数偏差均在±10%以内,可以认为计算结果与试验符合较好。

表1 主要参数计算值与试验值对比Table 1 Comparison between calculated and experimental values of main parameters

图2 安全壳压力温度响应Fig.2 Response of containment pressure and temperature

LOCA试验序列前期阶段,PCS换热水箱的水温较低,换热器出入口温度均低于饱和温度,系统运行处于单相自然循环阶段。随着系统的运行,PCS换热水箱出现比较稳定的温度分层现象,如图3所示。但受汽水分离器的搅混流动影响,PCS换热水箱的温度梯度逐渐减小至各高度温度趋于一致,然后达到饱和状态。

图3 水箱温度分层Fig.3 Temperature stratification of water tank

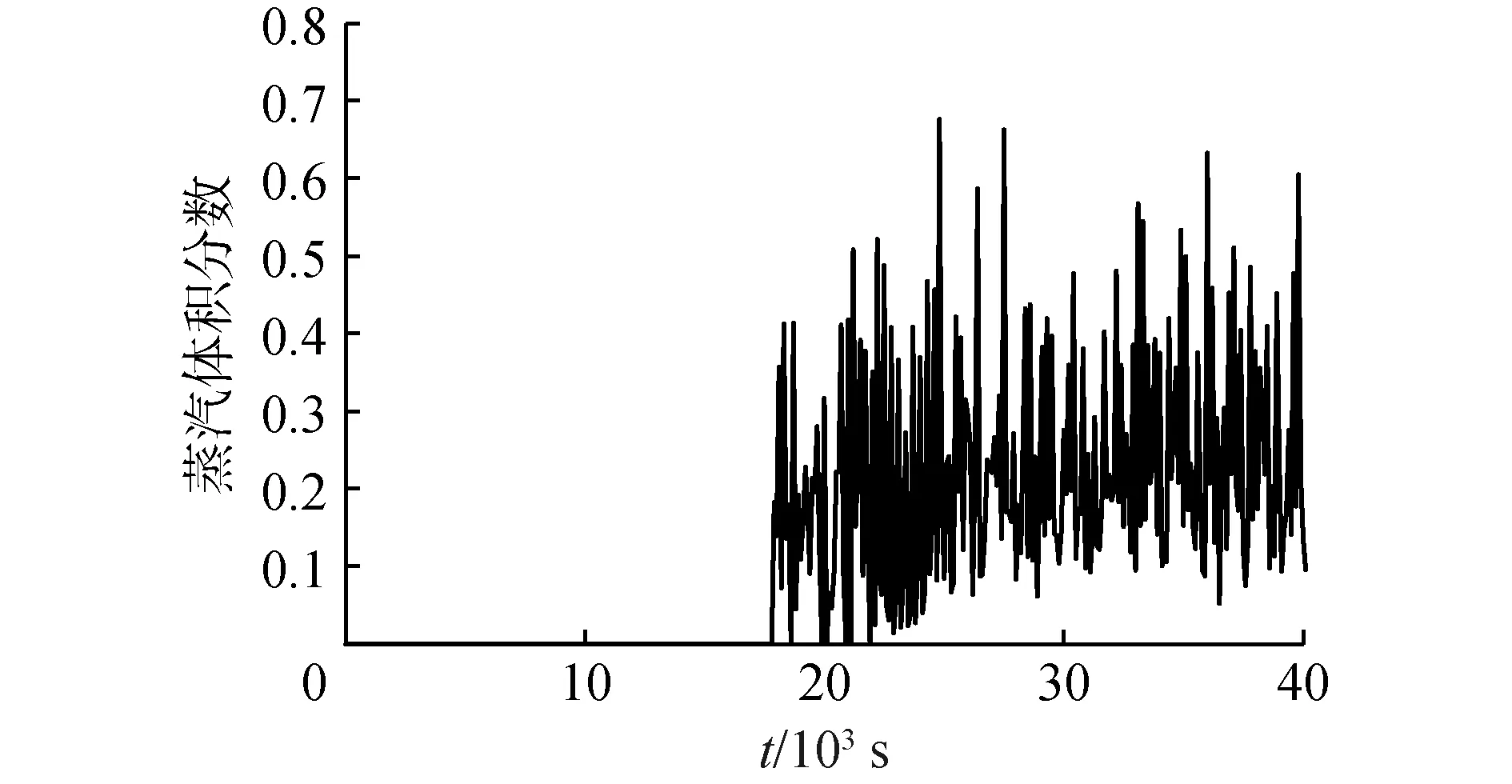

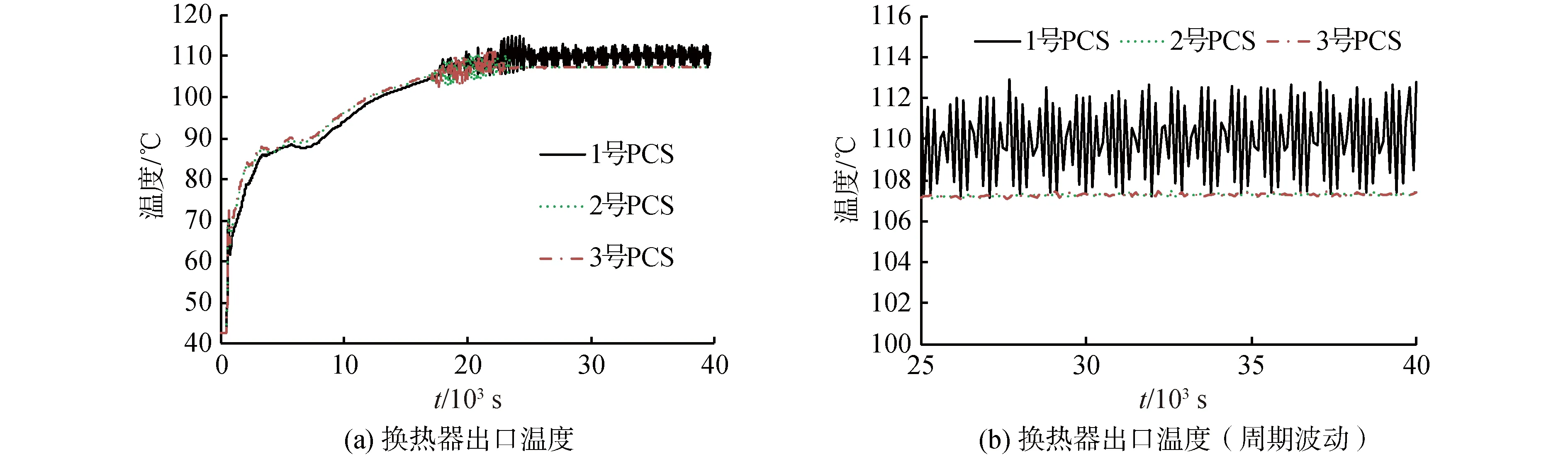

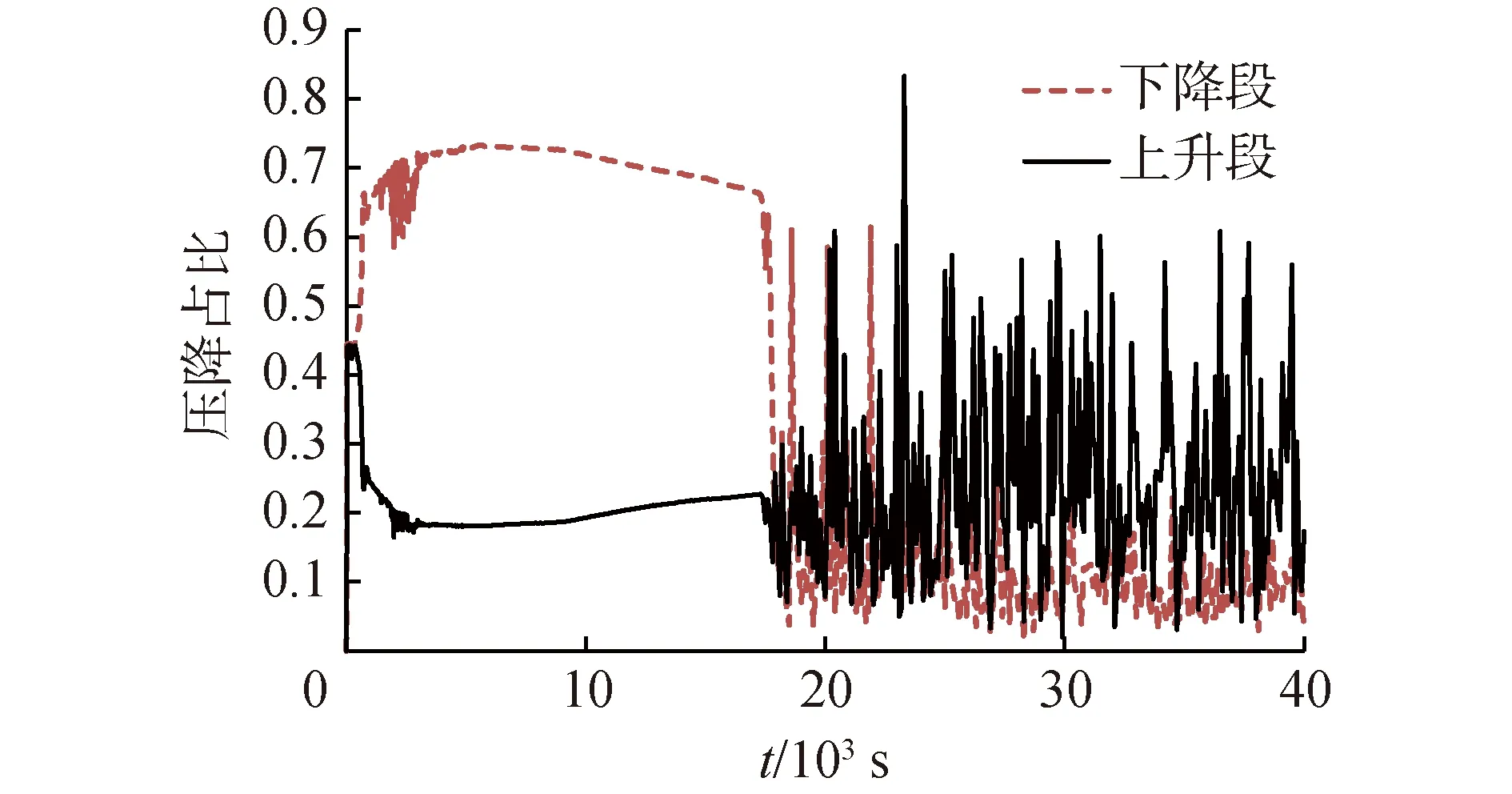

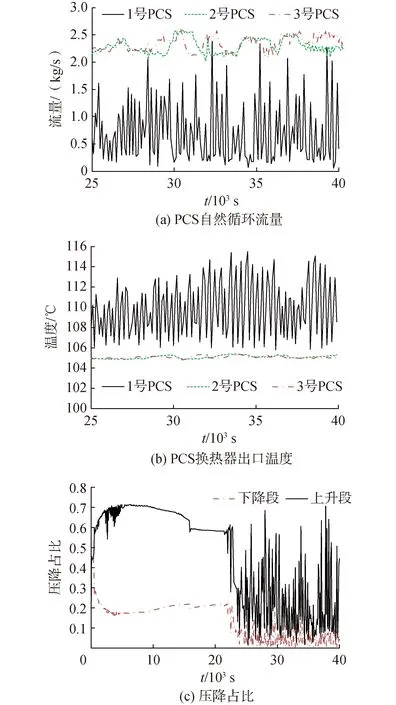

随着PCS换热器出口温度的升高,当PCS上升段温度达到当地压力饱和温度时,管内开始出现闪蒸现象(图4),PCS进入两相自然循环过渡阶段。闪蒸瞬间相变使管内塌陷液位降低、空泡份额增加,从而导致换热水箱和换热器之间的压差增加,系统自然循环流量随之升高。由于自然循环流量的迅速升高,换热水箱内温度相对较低的水瞬间进入换热器内,换热器出口温度降低,上升段内空泡份额也随之降低,换热水箱和换热器之间的压差则相应减小,从而使自然循环流量降低。同时,闪蒸使流体在上升段内迅速膨胀,从而在流道中产生压降,流道有效损失系数增加,反过来将阻碍自然循环的流动。该过程在PCS运行过程中重复出现,即闪蒸引起PCS自然循环流量出现流动不稳定性[13](图5),PCS换热器出口温度也随之波动(图6)。当换热水箱温度达到饱和温度后,随着进入安全壳内的蒸汽流量达到稳定值,安全壳及PCS的运行参数均平稳变化或周期性变化(图5、6),PCS进入两相自然循环稳定阶段。整个PCS运行过程中,下降段和上升段压降占比对比如图7所示。单相自然循环阶段,下降段压降占比比上升段高,即下降段流动阻力更大;两相自然循环阶段,由于闪蒸作用,上升段压降占比比下降段高。

图4 上升段出口处蒸汽体积份额Fig.4 Outlet steam volume fraction of riser

图5 PCS自然循环流量Fig.5 Natural circulation flow rate of PCS

图6 PCS换热器出口温度Fig.6 Outlet temperature of heat exchanger

图7 下降段和上升段压降占比Fig.7 Proportion of pressure drop in downcomer and riser

从图5和图6中还可以看出,进入两相自然循环稳定阶段,虽然3列PCS的自然循环流量和换热器出口温度均出现周期性波动,但1号PCS的自然循环流量比另外2列低,波动幅度更大;1号PCS换热器出口温度也比另外2列高,波动幅度也更大。这是由于LOCA试验序列中蒸汽源项由靠近1号PCS侧的隔间喷入,并且1号PCS的管路布置与2号和3号不同,从而导致3列PCS的运行情况均存在一定差异。

3 关键参数影响分析

根据安全壳综合试验计算模型与试验的对比结果发现:由于质能释放位置和管路布置的影响,1号PCS流量波动幅度较大,运行稳定性低于2号和3号PCS;PCS下降段管道阻力较大,不利于系统的自然循环;汽水分离器与换热水箱之间的流动模拟不够精确,影响换热水箱温度分层的稳定性等。针对这些关键部件参数,本文通过改变质能释放位置、增加下降段管径和取消汽水分离器进一步分析了这些参数的影响情况。

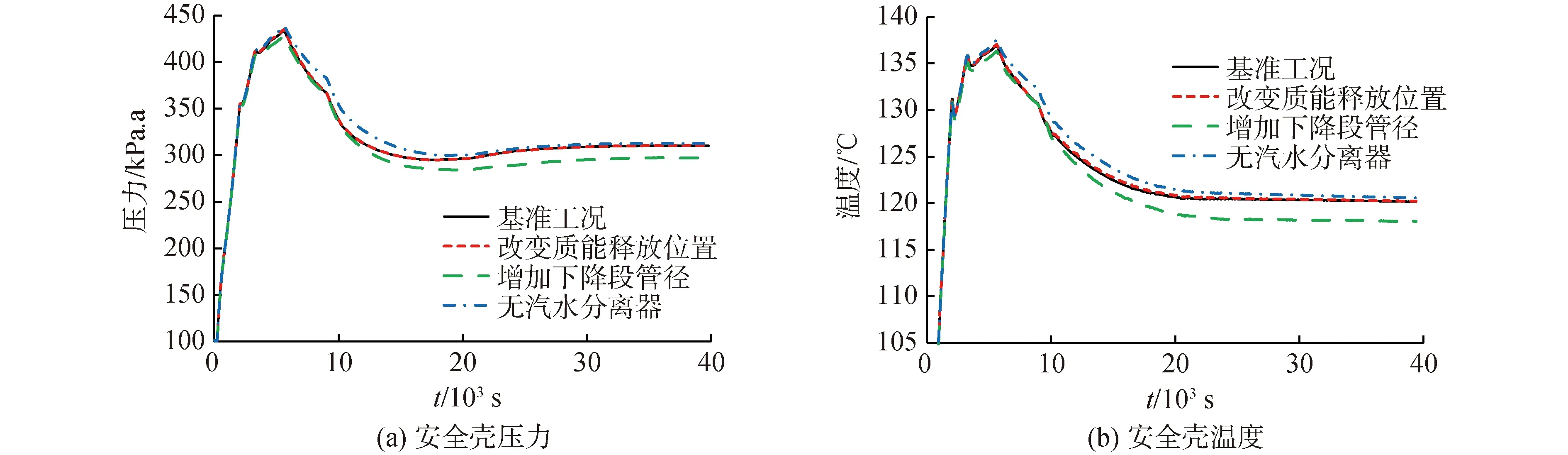

3.1 质能释放位置

LOCA试验序列中质能释放位置更靠近1号PCS,为了评价质能释放位置对PCS运行的影响,假设质能释放由安全壳中间位置进入,计算结果对比如图8所示。安全壳压力、大气温度与LOCA试验序列验证计算的几乎一致,各列PCS自然循环流量和换热器出口温度的波动情况也与LOCA试验序列验证计算的一致。计算结果表明,质能释放位置对各列PCS的运行影响很小,各列PCS的运行特性更多与其管路几何布置相关,GOTHIC 3D模型能够正确反映出几何布置对管道的流动影响。

图8 关键参数对安全壳压力温度的影响Fig.8 Influence of key parameters on containment pressure and temperature

3.2 下降段管径

试验装置中PCS下降段管径比上升段管径小,为了评价下降段管径对PCS运行的影响,增加下降段管径且大于上升段,计算结果对比如图8、9所示。安全壳压力和大气温度的峰值及长期阶段平衡值均降低,PCS自然循环流量明显提高。各列PCS自然循环流量和换热器出口温度因闪蒸导致的波动幅度均比LOCA试验序列对比计算的(图5)更大,下降段管径对各列PCS的运行影响显著。整个PCS运行过程中,无论是单相自然循环阶段还是两相自然循环阶段,下降段压降占比均比上升段低。与LOCA试验序列对比计算结果(图7)相比,下降段管径增加后,下降段流动阻力明显降低,GOTHIC 3D模型能够合理地模拟出管径变化后的压降和因闪蒸引起的流道有效损失系数变化。

图9 下降段管径增加后关键参数变化Fig.9 The changes of key parameter with the increase of riser diameter

3.3 汽水分离器

汽水分离器与换热水箱之间的流动会影响到水箱温度分层和温度梯度变化,假设PCS无汽水分离器,上升段直接与换热水箱连通,计算结果对比如图8、10所示。安全壳压力和大气温度的峰值及长期阶段平衡值均升高,换热水箱的温度梯度减小。各列PCS自然循环流量和换热器出口温度的波动幅度也比LOCA试验序列对比计算的(图5、6)更小。特别是进入长期平衡阶段后,换热器出口温度波动非常小,系统运行更稳定,虽然安全壳压力和大气温度有所升高,但变化幅度不大。由此可以看出,汽水分离器对安全壳压力温度响应分析的影响有限。因此,GOTHIC 3D模型对汽水分离器的简化模拟对于安全分析是适用的。

图10 无汽水分离器时关键参数变化Fig.10 The changes of key parameter without steam separator

4 结论

1)采用3D控制体、流道、热构件以及传热模型等能够偏真实地模拟出PCS的系统回路,其计算结果与试验符合较好,安全壳压力偏差均在±3%以内,其他参数均在±10%以内,满足安全分析要求。

2)基于GOTHIC 3D模型的PCS模拟方法能够准确模拟出PCS的重要热工水力现象、运行特性以及安全壳与PCS之间的耦合动态响应过程,如水箱温度分层、闪蒸现象、自然循环流动不稳定性等。

3)该方法能够合理、正确反映出各关键部件参数的影响情况,如质能释放位置对PCS的运行影响很小,PCS下降段管径对系统的运行影响明显,汽水分离器的模拟对安全壳压力温度响应分析的影响有限。

本文方法可用于PCS的模拟和分析工作。但该方法对更广范围设计参数内的适用性、敏感性和不确定性仍需开展进一步研究。