多节点安全壳热工水力分析软件验证计算

2023-07-28孙燕宇郑云涛王鼎盛陈巧艳

孙燕宇, 郑云涛, 王鼎盛, 陈巧艳

(中国核电工程有限公司, 北京 100840)

中核集团自主研发的第三代先进压水堆核电技术“华龙一号”采用了“能动与非能动相结合”的设计理念,其中非能动安全壳热量导出系统作为重要的非能动安全系统,对事故后安全壳的完整性及放射性物质包容具有重要意义[1-5]。中国核电工程有限公司(CNPE)已经开发了能够模拟设计基准事故和部分超设计基准事故的安全壳热工水力响应分析软件(analysis of thermal hydraulic response of containment,ATHROC)V1.0版[6-9]。为了满足“华龙一号”工程非能动安全壳热量导出系统的计算需求,进一步开发了安全壳非能动热量导出系统(passive containment heat removal systen,PCS),并与ATHROC V1.0进行耦合,完成了ATHROC V2.0的开发[10-14]。该软件适用于模拟“华龙一号”核电厂发生失水事故、主蒸汽管道破裂事故或者主给水管道破裂事故后,安全壳厂房各隔间由于破口质能释放而导致的压力和温度升高,还用于模拟专设安全设施对事故的缓解作用。

软件将安全壳内的空间划分为若干个隔间(控制体),这些控制体通过流道相互连接;将安全壳内的物理量分为气相和液相两相。气相包括空气、水蒸汽以及事故后可能出现的氢气,液相包括连续的液态水。对于两相流,则采用均匀流模型,并假设两相处于热平衡状态。安全壳内部存在若干吸热结构,在事故进展过程中,还有若干专设安全设施投入运行。

该软件主要模拟事故工况下大量高能流体(包括液态水、水蒸汽和氢气)进入安全壳后的热工水力现象,包括破口流体质量、能量的释放与分配(释放源可以是一个或多个),各个隔间之间质量、能量的交换,蒸汽和液态水之间质量、能量的交换,吸热结构的储热和放热,不凝结气体对换热过程的影响,以及氢气的燃烧等。同时还模拟了专设安全设施对事故的缓解作用,包括喷淋系统和安注系统等。

中国核电工程有限公司建立了大型安全壳综合试验台架,开展了一系列工况的试验,验证了PCS在其运行范围内的运行特性和排热能力。

本文目的是使用ATHROC V2.0建立安全壳综合试验台架的模型,并使用该模型对已开展的部分实验进行模拟,以验证软件计算结果的合理性。

1 安全壳综合试验台架建模

1.1 安全壳控制体划分

安全壳综合试验台架安全壳模拟体内的总自由容积为1 008 m3,自下而上分别由下封头、隔间区、直段空间以及上封头4个部分组成,如图 1所示。其中,隔间区的设计尽可能真实地模拟了原型隔间的形状、分布以及连通情况,在1#SG隔间、2#SG隔间、稳压器隔间(P隔间)以及中心隔间内均布置有试验喷口,如图 2所示。

图1 安全壳控制体轴向划分Fig.1 Axial division of containment control volume

图2 隔间及喷口设计Fig.2 Compartment and nozzle design

根据安全壳模拟体的布置情况,将安全壳综合试验台架的安全壳计算模型划分了25个控制体,控制体划分示意如图 3、4所示。3列PCS水箱的外部环境分别为第26号至第28号控制体,安全壳综合试验台架的外部环境为第29号控制体。内部控制体为25个。控制体划分参数见表1。

表1 安全壳模型控制体划分参数Table 1 Division parameters of control volume in containment model m3

图3 安全壳模型控制体划分示意Fig.3 Division of control volume in containment model

图4 安全壳模型控制体划分示意(横截面)Fig.4 Division of control volume in containment model (cross section)

1.2 流道设置

安全壳综合试验台架计算模型共设置了43个流道,主要包括:下封头与隔间的孔洞;堆芯与蒸汽发生器隔间的门;2层隔间楼顶的栅格板及打开的封盖板;隔间之间的孔洞;环廊之间以及环廊与大空间的流通缝隙;大空间及穹顶控制体间的流通。安全壳计算模型的流道参数见表2。

表2 安全壳模型流道参数Table 2 Parameters of flow paths in containment model

1.3 热构件设置

安全壳综合试验台架计算模型热构件主要有以下3类:

1)实验装置内部的钢制隔板及管道等,总质量为29.8 t;

2)钢制安全壳筒体,总质量为168.5 t;

3)钢制贯穿件,总质量为5.4 t,其传热面积为21.3 m2。

1.4 PCS的模拟

“华龙一号”PCS示意图如图5所示,主要结构包括上升管路、下降管路、换热器、换热水箱及水箱补水管路。其中PCS换热器通过自然循环将事故后安全壳内的热量导出至换热水箱,水箱补水管路在换热水箱的水位过低时投入运行,为换热水箱补水。

图5 PCS示意Fig.5 Scheme of PCS

将PCS上升段、下降段、换热器、换热水箱及补水管路分别模拟,形成独立的系统,应用于软件中。在计算安全壳内热工水力参数的变化率时调用PCS模块,将隔间温度、压力、蒸汽含量等热工水力参数传递给PCS模块。PCS模块基于计算得到的换热器换热量更新换热器壁面温度及流体温度,并通过Gear算法对PCS自然循环进行计算。PCS模块计算得到质量源项与能量源项对壳内热工水力参数的变化率造成影响。主程序通过龙格库塔法进行迭代求解,得到安全壳内温度、压力、气体成分、气体流动等热工水力参数。

1.5 材料热物理性质

安全壳模型使用的材料及热物理性质见表 3。

表3 材料热物理性质参数Table 3 Material physical parameters

2 序列计算

2.1 计算工况

本文计算工况有3个,堆芯未熔化的冷段失水事故,该事故质能释放源项的计算采用了一系列的保守性假设,所以质能释放较大,能够作为LOCA事故包络工况。

工况1:破口总质量流量为6 840 kg,事故序列总时间为5 000 s,PCS不开启。

工况2:破口总质量流量为6 680 kg,事故序列总时间为5 000 s,PCS不开启。

工况3:事故序列时间为30 000 s,PCS开启。

各工况的破口蒸汽质量流量见图6。

图6 质量流量Fig.6 Mass flowrate

2.2 计算假设与初始条件

工况1:壳内初始气体温度为54 ℃,壳外气体温度为30 ℃。

工况2:壳内初始气体温度为26 ℃,壳外气体温度为30 ℃。

工况3:

1)PCS热管段初始平均温度,1号PCS热管段初始平均温度为42.419 ℃,2号PCS热管段初始平均温度为42.581 ℃,3号PCS热管段初始平均温度为42.153 ℃;2)PCS冷管段初始平均温度,1号PCS冷管段初始平均温度为43.146 ℃,2号PCS冷管段初始平均温度为43.103 ℃,3号PCS冷管段初始平均温度为42.875 ℃;3)安全壳内大气初始温度为46.525 ℃;4)安全壳模拟体壳壁和壳内热构件初始温度与PCS水箱初始温度均为45 ℃;5)PCS换热水箱初始液位,1号PCS换热水箱初始液位为2.238 m,2号PCS换热水箱初始液位为2.228 m,1号PCS换热水箱初始液位为2.231 m;6)安全壳外环境压力为101.35 kPa,环境温度为23.66 ℃;7)质能释放位于1号SG隔间下层位置,喷口直径65 mm。

2.3 计算结果

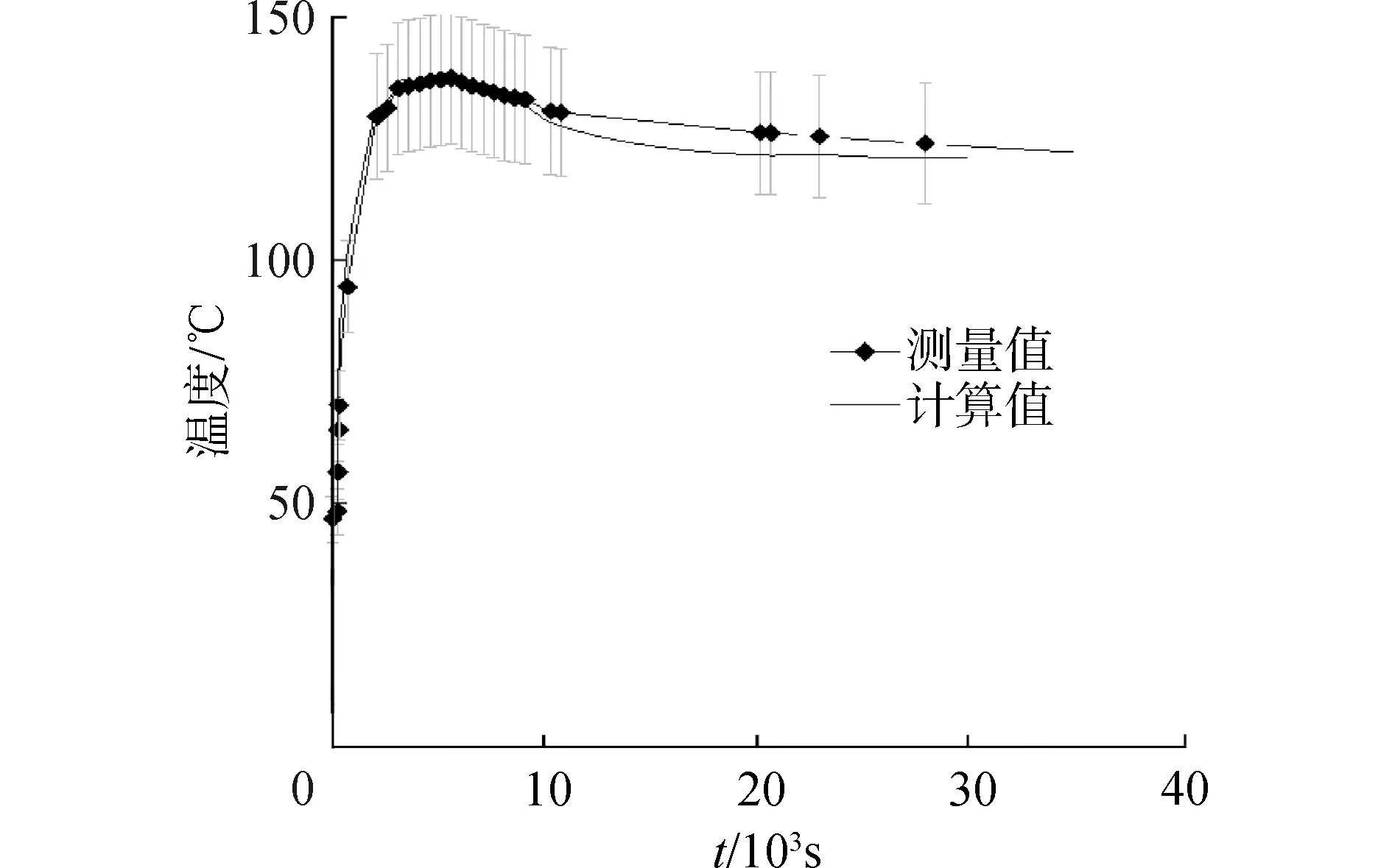

穹顶压力的计算值与测量值见图7,工况3安全壳温度和PCS功率的计算值与测量值见图8和图9。3个计算算例与试验工况的计算对比结果表明:安全壳压力温度计算值与试验相对偏差均在±10%以内,计算与试验符合较好。

表4 工况1和工况2计算结果与试验结果对比

表5 工况3计算结果与试验结果对比Table 5 Comparison of calculation results and test results of condition 3

图7 穹顶压力计算结果与实验结果对比Fig.7 Comparison of containment dome pressure calculation result and test result

图8 工况3安全壳温度计算结果与实验结果对比Fig.8 Comparison of containment temperature calculation results and test results of condition 3

图9 工况3 PCS功率计算结果与实验结果对比Fig.9 Comparison of PCS power calculation results and test results of condition 3

3 结论

1)安全壳压力温度计算值与试验相对偏差均在±10%以内,计算结果与试验结果符合较好;

2)计算得到的PCS功率低于安全壳综合性能试验实际功率,计算程序相对更保守。

3)使用自主开发的安全壳响应分析软件建立的安全壳综合试验模型及计算结果是合理可信的。

4)自主软件开展实验工况的验证计算是十分重要的,对软件的推广和应用具有非常关键的作用。本文工作表明:ATHROC可靠性好,具备工程应用的能力。