全厂断电事故下壳内热工水力与非能动安全壳热量导出系统耦合特性实验研究

2023-07-28李伟初炜钰丛继东张楠孟兆明孙中宁

李伟, 初炜钰, 丛继东, 张楠, 孟兆明, 孙中宁

(1.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室, 黑龙江 哈尔滨 150001; 2.哈尔滨工程大学 核科学与技术学院, 黑龙江 哈尔滨 150001)

在2011年的福岛核事故中,地震和海啸导致福岛核电站发生了全厂断电事故(station black-out accident,SBO),能动安全壳安全系统未能投入运行,最终发生安全壳氢气爆炸,导致放射性物质泄漏到外部环境,造成了严重的后果[1]。第三代先进压水堆核电通常采用非能动安全壳热量导出系统(passive containment heat removal system,PCS)来确保安全壳在SBO事故工况下的完整性[2-5]。例如,在APR-1400核电厂安全壳设计中提出了一个在安全壳顶部布置多热管非能动安全壳热量导出系统的方案[2]。VVER-1200核电厂采用双层混凝土安全壳,包含4个相同的独立非能动安全壳热量导出系统[4]。AP1000核电厂采用内层钢制外层钢筋混凝土的双层安全壳,在安全壳上部布置了非能动安全壳热量导出系统作为电站最终热阱[6]。

然而,PCS的运行会影响安全壳大空间内气体流动、温度分布以及不凝结气体的分层情况等热工水力特性[7]。同时,安全壳内复杂的热工水力环境又会反过来影响PCS的排热功率与运行特性,如安全壳内大空间中可能存在的温度不均匀、气体浓度不均匀等都可能造成不同系列PCS的运行特性出现差异[8-11]。因此,国内外学者进行了大量相关实验,并与数值计算结果进行了对比。针对AP-600的非能动安全壳热量导出系统(passive containment cooling system, PCCS),美国西屋公司使用大比例实验装置进行了大量试验[12],并与COMMIX-1D程序的结果进行了比较[13]。结果表明:实验数据与计算结果吻合较好,当安全壳外表面100%被水覆盖时,整个安全壳局部最大壁面温差小于13 ℃。Bezlepkin等[4,14]针对VVER-1200堆型非能动安全壳热量导出系统进行了实验研究,并将实验数据与三维流体力学代码和KUPOL-M集总参数代码进行的数值模拟进行了比较,结果吻合较好。Lim等[15]设计搭建了一个小型模拟PCCS的实验装置,针对一种适用于壳内空间有限的电厂的非能动安全壳热量导出系统,通过实验研究了其两相自然循环流动及其沸腾传热特性。

综上,目前国内外针对第三代压水堆核电站在SBO事故下安全壳与PCS耦合特性研究多为数值模拟研究与小比例实验研究,但大型综合实验较少。因此,本文是在已有研究基础上,通过PANGU实验装置,开展了“华龙一号”机组在SBO事故后安全壳的响应特性研究以及安全壳热工水力特性与PCS的耦合特性研究。

1 试验装置与研究内容

1.1 试验装置介绍

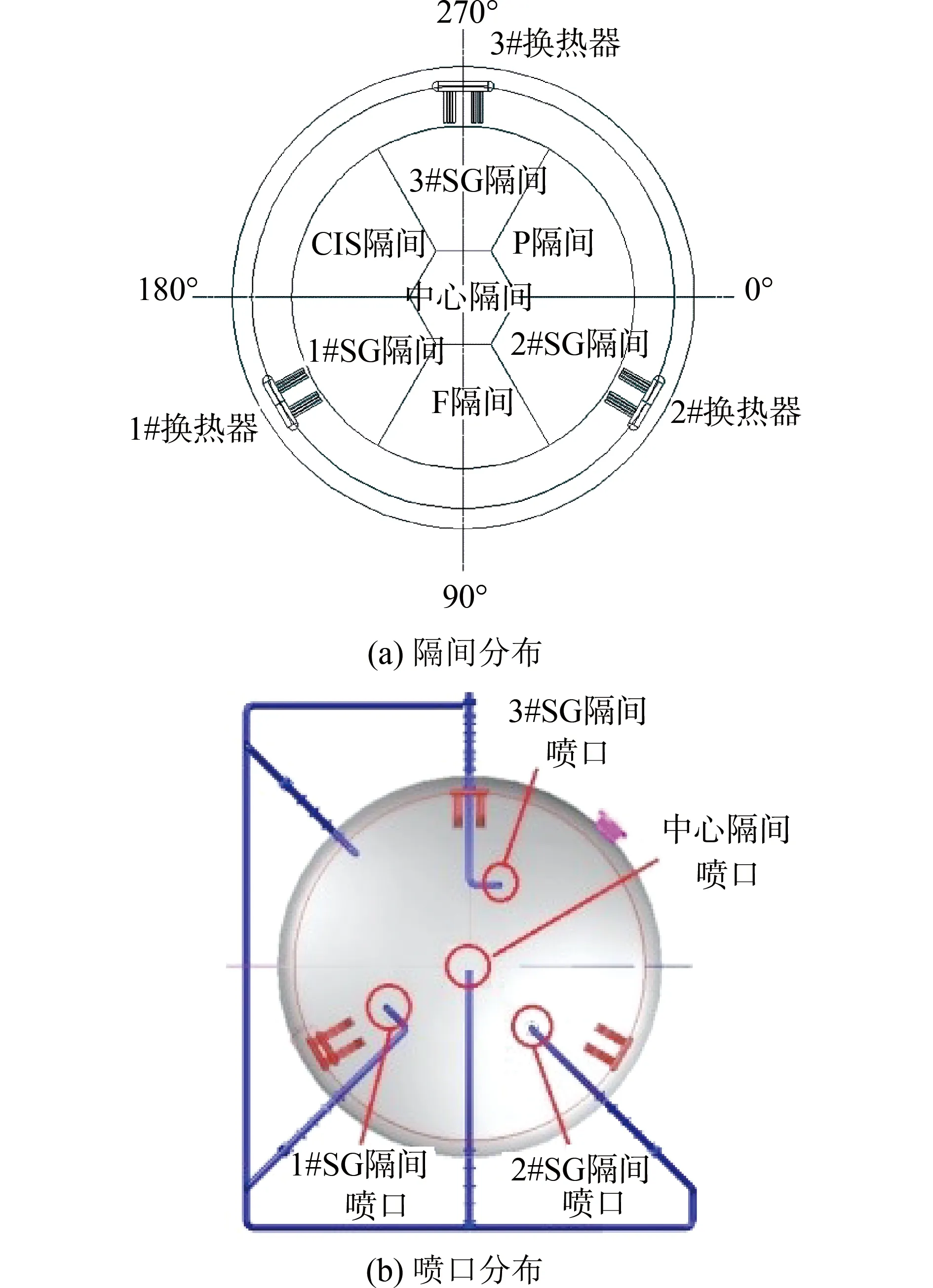

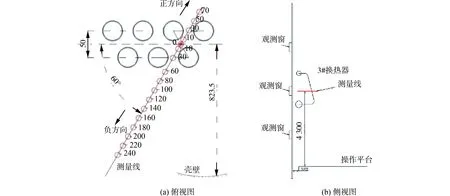

实验在中国核电工程有限公司廊坊先进核电研究中心PANGU试验装置上进行,装置如图1所示,其主要系统包括安全壳模拟体、汽-气供应系统、PCS、试验装置控制系统、试验测量与数据采集系统以及其他附属设施[16]。安全壳模拟体主要模拟比例参数如表1所示。安全壳模拟体整体设计及隔间分布如图2所示。实验装置比例模化尺寸见文献[16]。

表1 安全壳主要模拟比例参数

图2 安全壳模拟体设计Fig.2 Containment simulator design

1.2 试验工况

SBO模拟试验在稳压器隔间(P隔间)以及中心隔间内喷放气相质能释放源项与规定流量的氦气,3列PCS全部投入运行,PCS采用自然循环模式。

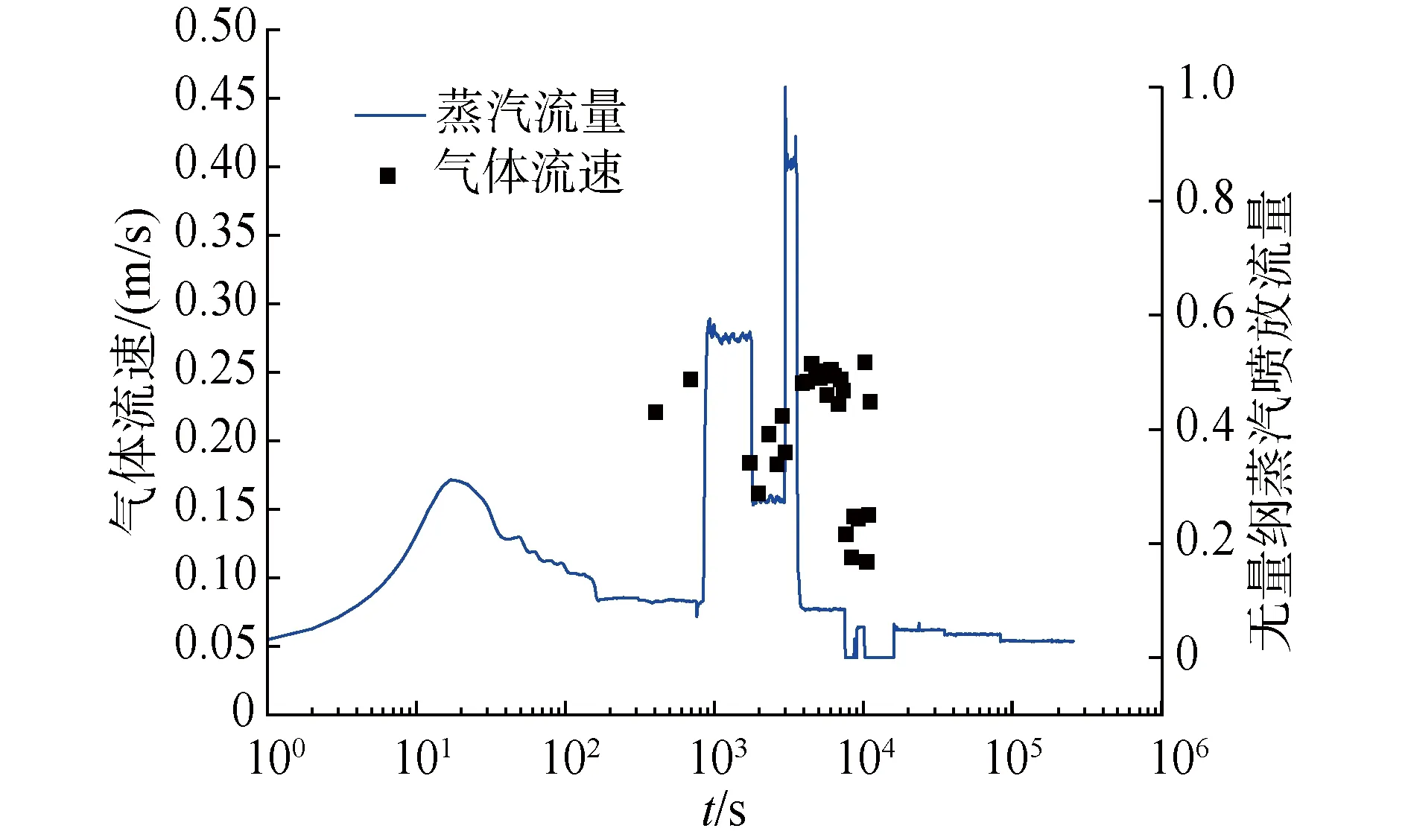

SBO始发严重事故模拟试验主要关注全厂断电事故发生后,安全壳的压力响应特性以及PCS的排热能力变化情况。图3展示了SBO试验中蒸汽喷放流量的设定曲线与实际的蒸汽喷放流量变化情况(无量纲蒸气喷放流量为喷放流量与流量峰值的比值)。可以看出,实际的蒸汽喷放流量很好地再现了预设定值的要求,由于调整阀门开度需要一定的时间造成前160 s的喷放有一定误差流量,但这段时间内蒸汽喷放的总能量略大于设定值的要求,故实际蒸汽喷放流量是偏保守的。

图3 蒸汽喷放流量Fig.3 Steam discharge rate

在试验开始前,对安全壳模拟体和PCS水箱的初始温度进行了调整,均约为45 ℃。实验中通过氦气对氢气的扩散进行模拟。试验时,首先通过P隔间喷口将蒸汽喷入安全壳模拟体内,在蒸汽喷放进行至11 363 s时,将氦气注入蒸汽管道,使其与蒸汽一起从P隔间喷口通入安全壳模拟体内。直至18 740 s时,停止注入氦气,并同步将蒸汽喷口由P隔间喷口切换到中心隔间喷口,继续注入蒸汽直至试验结束。

1.3 数据测量及处理

试验装置的测量与数据采集系统直接记录安全壳模拟体内压力(误差0.1%)、壳内气体的温度(误差0.4%)、壳内气体成分与浓度(体积分数),喷放管路流量(误差0.2%)、PCS回路循环流量(误差0.2%)以及回路内温度(误差0.4%)与压力(误差0.1%)等测量参数。PCS排热量利用内部换热器进出口处流体的焓差进行计算。

2 结果分析

2.1 安全壳模拟体内的压力响应及PCS排热功率响应

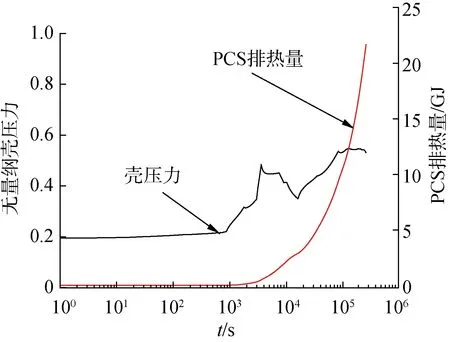

图4展示了SBO模拟试验中无量纲(壳压力和设计压力的比值)壳压力和PCS排热功率的变化情况。可以看出,在试验喷放的前860 s,试验质能释放量相对较小(见图3),安全壳模拟体内压力和PCS排热功率呈现缓慢增加趋势。在860~3 600 s期间,试验质能释放量骤然增加,致使安全壳模拟体内压力和PCS排热功率迅速增加。在3 600 s后,试验质能释放量骤然减少,导致喷入壳内的能量少于PCS排热量和钢构件吸热量的总和,故壳内压力开始下降,PCS排热功率也同步下降。

图4 壳压力与PCS排热量Fig.4 Shell pressure and PCS heat discharge

当试验进行至约17 000 s时,钢构件吸热与PCS排热的总和不足以带走喷入壳内的能量,壳内压力开始再次回升,PCS排热功率也相应增加。但随着PCS的不断排热,PCS水箱内水温度越来越高,PCS回路入口水温也越来越高,PCS排热能力逐渐减弱。在约25 000 s时,PCS排热功率再次呈现下降状态。

最终,当壳内喷入的能量与PCS排热量和壳体散热量之和达到平衡时,壳内压力和PCS排热功率均达到相对稳定的状态,并且这一状态一直保持到72 h试验结束。

在整个试验过程中,壳内的最高峰值压力出现在长期稳定阶段,约为0.53倍设计限值。这表明在典型事故SBO工况下,PCS具有足够排热能力,能够保证安全壳的压力低于设计限值。

2.2 安全壳模拟体内的温度分布

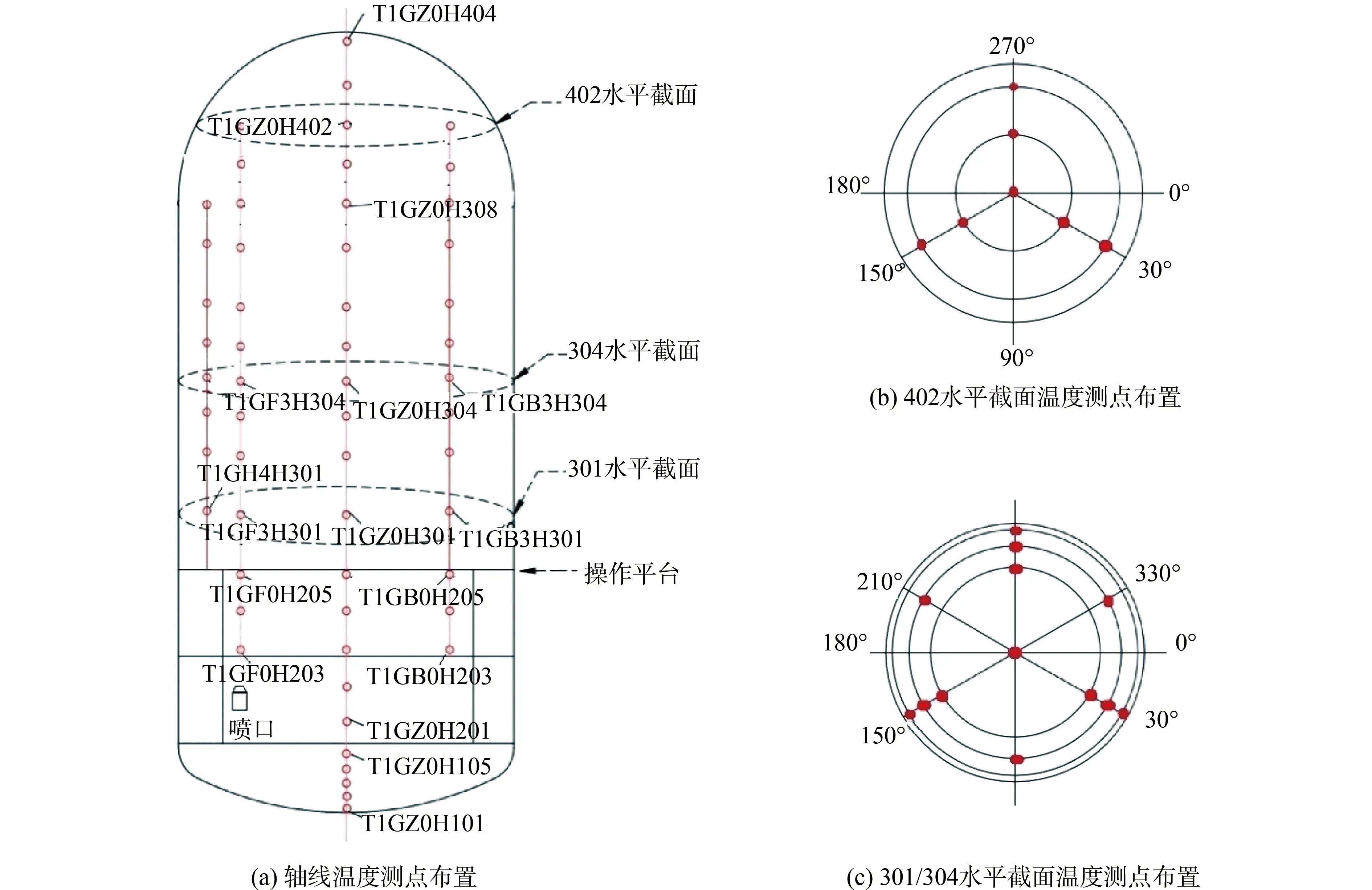

本文分别对隔间区域,操作平台以上空间区域以及下封头空间区域,沿高度方向与径向上的温度测点数据进行了分析。高度方向测点如图5(a)所示:对于隔间区域,主要分析1#SG隔间和P隔间内中心轴线上的温度分布情况;对于操作平台以上空间区域,主要分析壳中心轴线、1#SG隔间上方轴线、P隔间上方轴线以及CIS隔间上方轴线上(位于1#与3#PCS换热器之间)的温度分布;对于下封头空间区域,主要分析其中心轴线上的温度分布。径向和周向测点如图5(b)、(c)所示:距离操作平台最近的301截面,位于换热器中部位置的304截面,位于上封头空间中部位置的402截面。

图5 温度测点分布Fig.5 Distribution of temperature measuring points

2.2.1 沿高度方向上的温度分布

图6给出了SBO模拟实验中隔间内气体温度的变化情况。可以看出,在试验前7 500 s,喷口所在隔间(P隔间)内气体温度显著高于1#SG隔间,最大温差达到了近37 ℃。随着喷放的进行,2个隔间内的气体温度逐渐趋于一致。当试验进行至约16 000 s时,由于喷放蒸汽流量骤然增加(见图3),所以喷口所在隔间(P隔间)内气体温度再次明显高于1#SG隔间。

图6 试验中隔间内气体温度分布Fig.6 Gas temperature distribution in the compartment

当试验进行至约19 000 s时,蒸汽转由中心隔间喷口喷入,由于1#SG隔间与中心隔间直接相连通,而P隔间通过3#SG隔间与中心隔间间接相连通,所以1#SG隔间内气体温度转而高于P隔间内气体温度,约高了5 ℃。随着喷放的进行,2个隔间内气体温度逐渐再次趋于一致。

图7展示了SBO试验中操作平台以上空间内沿高度方向上的气温分布情况。可以看出,在试验刚开始时,蒸汽喷放流量较低,操作平台以上空间气体温度的变化略滞后于蒸汽的喷放过程,在喷放进行至约20 s时,操作平台以上空间气体温度才开始增加,并且喷放隔间(P隔间)上方轴线上的温度分布的不均匀性显著高于其他隔间上方轴线上温度分布的不均匀性。在860 s后,蒸汽喷放流量显著增加,操作平台以上空间内各处快速升温,并且沿高度方向上气体温度分布的不均性很快消失。至约3 600 s时,操作平台以上空间内沿高度方向上气体温度分布呈现出较为均匀的状态。

图7 试验中操作平台以上空间沿高度方向上温度分布Fig.7 Temperature distribution along height in the space above the operating platform in test

在3 600 s,蒸汽喷放流量骤然降低,此时入射蒸汽的能量基本等于PCS排热量和钢构件吸热量之和,壳压力和温度处于基本稳定状态。当试验进行至约7 500 s时,蒸汽喷放流量进一步降低,单位时间蒸汽所携带的能量低于PCS功率,入射蒸汽对空间的夹带和搅混能力也显著减弱,由此导致壳内压力和温度开始下降。受到PCS不断排热的影响,相比于换热器上方空间,换热器所在空间及其以下空间的降温速度相对较快。故上封头空间与直段空间之间开始出现明显温度分层,在约16 000 s时,上封头最上部与直段空间下部的气体温差达到最大值,约为16 ℃。

在约16 000 s以后,蒸汽喷放流量有所回升,入射蒸汽对空间的夹带搅混能力也有所增加,壳压力也开始再次增加,上封头与直段空间之间的气体温度分层开始逐渐减小。至约23 000 s时,操作平台以上空间内高度方向上气体温度分布再次呈现出均匀的状态,不同轴线上最大气体温差不超过2 ℃,并且这一状态一直保持到试验结束。

图8给出了SBO试验中下封头内空间温度和其上部空间温度的对比情况。喷放初期由于壳内压力升高,部分上部空间的空气被压缩至下封头。随着事故进程的推进,下封头内靠近上部的气体温度升高,下封头的部分空气又回到了上部空间。

图8 试验中下封头温度与操作平台以上空间温度对比Fig.8 Comparison between lower head temperature and space temperature above the operating platform in test

2.2.2 不同高度水平截面内的温度分布

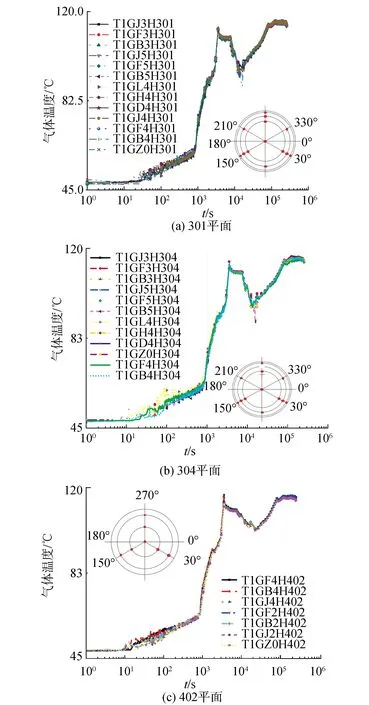

径向方向主要对301、304与402水平截面内(见图5(b)、(c))的气体温度分布情况分析,结果如图9所示。可以看出,在试验喷放的前860 s,3个水平截面内气体温度分布具有一定的不均性。在试验进行至约860 s时,蒸汽喷放流量大幅度增加,安全壳模拟体内横向气流的流动和扩散作用增强,水平截面内温度分布的不均匀性很快消失,同一截面内温度分布的最大温差仅约为2 ℃。

图9 SBO试验不同高度处同一平面内温度分布Fig.9 Temperature distribution in the same plane at different heights of SBO test

喷放进行至10 000 s后,蒸汽喷放流量有所减少(见图3),导致安全壳模拟体内横向气流的流动和扩散作用与换热器的冷却作用短期内出现不匹配的情况,所以301截面和304截面内气体温度分布开始呈现出一定的不均性。在试验进行至约16 000 s时,301截面和304截面内温度分布的不均匀性达到最大值,分别约为10 ℃和12 ℃。

在试验进行至约16 000 s时,蒸汽喷放流量有所回升,这种不匹配效应逐渐减小,至约20 000 s时,301和304截面内温度分布重新趋于均匀,此时截面内最大气体温差约为2 ℃,并且这一状态一直保持至72 h试验结束。位于上封头中部的402截面,其远离喷口和PCS换热器,在整个试验过程中,402截面内气体温度分布一直较为均匀,最大温差仅约为2 ℃。

2.3 安全壳模拟体内氦气浓度分布

SBO试验中安全壳模拟体内氦气浓度的分布情况如图10所示。可以看出,在氦气通入安全壳模拟体期间,受到壳内高度方向上分层的影响(见图7),直段空间内的氦气浓度快速增加,而上封头内的氦气浓度增加较为缓慢。在结束氦气通入后,受到壳内内部环流的作用以及氦气自身扩散的影响,壳内各处氦气浓度逐渐趋于一致。

图10 SBO试验壳内氦气分布Fig.10 Distribution of helium in the containment

2.4 壳内流场

利用LDV对位于3#换热器中部靠近壳壁附近(以下简称“近壁侧”)的气体流动情况进行了测量。图11给出了SBO试验中3#换热器近壁侧的气体流速变化情况,为了便于分析,图中同时示出了蒸汽喷放流量随时间的变化情况。可以看出,换热器中部近壁侧的气体流速很低,在0.25 m/s以下,并且随着蒸汽喷放流量的剧烈变化,近壁侧的气体流速也相应发生改变。最大气体流速在0.25 m/s左右,最小流速约0.12 m/s。流速方向均为正,表明换热器近壁侧的气体为向下流动。

图11 SBO试验换热器近壁处的气体流速Fig.11 Gas flow rate near the wall of SBO test heat exchanger

在试验的低速喷放阶段(>85 000 s),蒸汽喷放流量保持不变,构件吸热也已经基本达到饱和,壳内温度场变化趋于稳定,壳内气体循环也趋于稳定。为了掌握PCS换热器管束附近流场情况,在186 880~190 480 s时间段,利用LDV对换热器管束区及其附近流场进行了测量。

图12给出了换热器管束附近LDV流速测点的布置情况。以换热器2排管束的中间分隔面与测点连线的交点为测量起始“0”点,定义靠近壳壁侧的测点位置为负,而远离壳壁侧的测点位置为正。调整LDV,使得气体速度测点沿水平方向从最靠近壳壁面测点侧逐步向壳空间内部移动,并同步测量气体流速,测点移动路径与管束平面的夹角呈60°,测量结果如图13所示。

图12 换热器管束附近气体流速测点位置Fig.12 Position of gas velocity measuring point near heat exchanger bundle

图13 试验低速喷放阶段时换热器管束附近气体流速Fig.13 Gas flow rate near the tube bundle of the heat exchanger in the low-speed injection stage

由图13可以看出,在-240~<-140 mm内,气体流速约为0.2 m/s;随着测点逐渐靠近管束(-140~<-50 mm),气流速度持续增加;在-50~<50 mm内,测点处于换热器2排管束中间,气体平均流速约为0.35 m/s,最大流速约为0.4 m/s;随着测点逐步远离管束移向壳中心(50~<200 mm),气体流速快速减少,在200 mm处,气体流速只有约0.075 m/s。这说明换热器表面蒸汽冷凝所产生的夹带和抽吸作用使靠近传热管壁面的气体流速明显加快,这有利于减少不凝结气体,尤其是氦气在传热管表面的过度浓缩。

3 结论

1)在核电厂发生SBO事故的工况下,PCS具有足够的排热能力将安全壳压力峰值维持在约为0.275 MPa,其峰值远低于设计极限值。

2)在事故初期,由于质能释放源项在P隔间与中心隔间迅速喷放,P隔间与中心隔间内气体温度显著高于其他隔间。随着事故进程的推进,不同隔间内气体温度差异逐渐减小甚至消失。

3)在事故不断发展的过程中,壳内操作平台以上空间在轴向上的分布在事故前、中期较为均匀。事故后期壳内轴向上会出现一定程度的温度分层,其最大分层温差不大于16 ℃。

4)在事故前期,操作平台以上空间在不同高度的水平截面的温度分布会出现短暂的不均匀情况,随着事故的发展,不均匀性逐渐减小。但换热器附近及其下部空间会出现短暂的温差较大的情况。

5)下封头在事故前期由于空气聚集,导致其内温度与隔间及隔间上部空间的温差较大。随着事故不断发展,部分聚集的空气回到上部空间,两者间的温差逐渐缩小至近乎相同。

6)在有氦气注入的情况下,操作平台以上空间(包括上封头)均未有明显的氦气聚集情况,各处氦气浓度分布比较均匀。