微型断路器短路分断能力改进研究*

2023-07-27吕力

吕 力

[上海电器科学研究所(集团)有限公司, 上海 200063]

0 引 言

低压电器在配电系统中的使用非常广泛,其产品安全性与可靠性尤为重要。而产品的短路分断能力是衡量产品性能的重要指标,如何提高开关产品分断指标一直是行业内十分关注的话题。开关在动、静触头斥开时,触点间会产生电弧,电弧燃烧会危害电气设备及开关的使用寿命,并且容易造成火灾。微型断路器(MCB),受到模数尺寸限制,其体积小、内部结构复杂,目前家用微型断路器存在熄灭电弧时间过长、发热量大等问题,微型断路器的短路分断能力改进研究对提高微型断路器分断能力有重要意义[1]。

1 总体目标

目前,微型断路器正在向短路分断能力稳定、体积小,产品功能多样化的趋势发展。各微型断路器生产厂家通过改进结构来提高产品分断能力。

微型断路器机构脱扣速度、灭弧室的布局、产品脱扣力及触头压力、触点材料的选用对产品的短路分断能力有较大影响。机构动作速度越快,产品的限流能力越好,短路分断能力越好,即在更小的体积内实现更优性能。本文在现有产品体积不变的情况下,通过结构改进,提升产品短路分断能力,对改进结构进行对比仿真分析,通过短路分断试验验证了改进的有效性[2-3]。

2 原有模型的结构分析

2.1 微型断路器产品结构

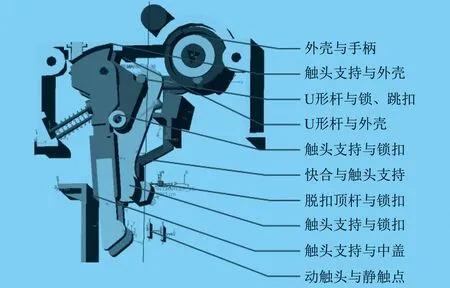

微型断路器基本结构如图1所示。微型断路器的组成包括:外壳、手柄、连杆、脱扣机构、动触头组件、静触头组件、脱扣器、接线框组件、灭弧装置。脱扣机构是影响产品分断性能的重要因素。

图1 微型断路器基本结构

脱扣机构是断路器中机构分闸、合闸的部件。在合闸位置时,脱扣机构的作用就是将手柄与连杆保持为一条直线,使杠杆过死点,脱扣机构处于合闸状态;当断路器自由脱扣时,脱扣机构受锁扣与跳扣的制约,解除合闸时支点,使断路器处于脱扣状态。机构斥开速度快,在短路电流时,避免动触头在电动斥力的作用下反复地抖动回落,减少动静触头的损耗,可提高产品寿命。

2.2 原方案仿真计算

2.2.1 模型简化

对模型进行必要的简化,去除了不参与操作机构动力学计算的零件,包括接线柱、灭弧室、跑弧道、互感器、电磁铁磁轭等,对不影响动力学计算的外壳部分进行了简化与分离。简化后的模型结构如图2所示[4]。

图2 简化后的模型结构

2.2.2 材料属性设置

零件材料属性如表1所示。根据表1所示的材料属性数据设置模型对应零件的密度、杨氏模量、泊松比,求解零件的质量、转动惯量。

表1 零件材料属性

2.2.3 运动约束设置

图3 运动约束关系

2.2.4 接触限位关系设置

在需要限位以及受力的部件之间添加接触关系,零件间的部分关键接触限位关系如图4所示。

图4 零件间的部分关键接触限位关系

2.2.5 压簧设置

根据各弹簧的工程图纸,计算弹簧刚度,建立各压簧的作用点,同时依据计算的弹簧刚度、弹簧原长数据,进行弹簧动力学参数设置。压簧设置如图5所示。

图5 压簧设置

2.2.6 扭簧设置

根据工程图计算出扭簧的刚度。扭簧力臂作用点和转动中心位置决定了扭簧输出力的大小和方向,所以在仿真建模时,需要注意扭簧选取的作用点的位置以及选取方式。扭簧设置如图6所示。

图6 扭簧设置

2.2.7 脱扣分闸操作模拟及脱扣力的优化

通过ADAMS机构仿真,模拟评估操作机构合闸、分闸、脱扣等运动的可行性,并计算操作力、固有动作时间等关键设计参数,对设计方案进行验证[4-7]。

利用仿真模型进行脱扣分闸操作模拟。经仿真模拟,操作机构脱扣分闸运动正常。

脱扣分闸操作模拟如图7所示。图中,左侧为仿真动画,右上角为动静触点距离随时间变化,右下角为电磁铁顶杆脱扣操作力随时间变化。由图7可知,电磁铁顶杆经过一段空行程后开始进行机构解扣;机构完成解扣,触头开始动作,脱扣力设计峰值约为2 N;解扣后,触头打开到最大位置,耗时为1.6 ms。脱扣过程的后半段有回弹的过程,最终稳定到一个固定的开距。

图7 脱扣分闸操作模拟

2.2.8 仿真结果

根据上述分析,可得出以下结论:

(1) 经计算模拟,操作机构合闸、分闸、脱扣分闸动作正常。

(2) 当前脱扣力稍大,锁扣、跳扣以及U形杆搭扣面的角度会影响到脱扣力,搭扣面的摩擦系数直接影响到脱扣力的大小。此外,锁扣件的重心位置对脱扣力也有较大的影响。

2.3 短路试验

2.3.1 试验参数

试验参数如下:① 额定工作电压:交流230 V;② 预期短路电流6 000 A;③ 功率因数:cosφ=0.68;合闸相位角为45°(此45°相位角试验最严酷,具有代表性);④ 试验类型:O、CO;⑤ 试验顺序:O-t-CO;

“O”试验:产品预先闭合,试验电流由辅助开关接通,在相位角为45°时合闸,验证产品短路分断的能力。

“CO”试验:产品处于分闸位置,电路中出现预期短路电流时,闭合产品,验证产品短路分断能力。

1P+N短路分断试验接线图如图8所示。产品的短路分断试验按GB/T 10963.1—2020进行[8-11]。

图8 1P+N短路分断试验接线图

2.3.2 原方案短路分断试验

短路分断示波图如图9所示。产品分断能量为50.41 kA2s,通断时间为5.1 ms,产品开断时的触头间的电弧电压,没有呈现线性上升,电弧维持燃烧,电弧进入灭弧室较慢,动、静触头烧损过多,熄灭电弧效果不好,产品分断能量过高,导致通断时间较长。

图9 短路分断示波图

试验后开盖情况如图10所示。由图可见,产品斥开后,N极静触头有严重的烧蚀、发黑碳化现象,影响产品的电接触性能。

图10 试验后开盖情况

带有合闸储能机构的断路器及微型断路器的操作机构,当处于合闸位置时,推杆位于支架和锁扣构成的开合孔内;当机构跳闸时,手柄推动推杆从开合孔中滑出至支架端槽内。该结构锁扣直接由电磁脱扣器的顶杆驱动,同时锁扣直接扣住U型推杆,因此,脱扣器顶杆的驱动需要直接面对支架弹簧,即机构主弹簧的作用力。进一步说明,支架弹簧直接作用在支架上,抵靠在U型杆上,锁扣锁住U型杆防止其从开合孔中逃出进入支架端槽而脱扣,因此锁扣的锁住力比较大,使得脱扣力也较大,脱扣较困难,需要选用输出力较大的脱扣器。

为保证当前摩擦系数下产品能够安全脱扣,进行了设计变更(脱扣接触面角度增大),脱扣力受此影响略有增大。目前脱扣力实测范围为1.7~2.5 N,电子脱扣器(过载保护元件)输出力为1.37~1.7 N,存在很高的拒动风险。

3 改进后的产品分析

3.1 脱扣力优化方案

经上述理论计算和仿真分析,当前设计方案的脱扣力理论值为2.5 N,主要影响因素是扣合面的摩擦力,普通生产工艺很难保证极低的摩擦系数,因此需要设计新结构,降低扣合面正压力,从而减小脱扣力。二级锁扣结构图如图11所示。

图11 二级锁扣结构图

设计变更如下:

(1) 增加二级锁扣,大大降低扣合面正压力,理论脱扣力约0.5 N。

(2) 增加增磁片:在触头区域及引弧道区域外侧增加一块铁质材料增磁片。材料为冷轧碳钢,电弧在气吹磁场的作用下,在静止的空气中运动,同时电弧被转移灭弧室中去,因而引起弧柱中强烈的冷游离并冷却,促使电弧快速熄灭[8,12]。

(3) 加长跑弧板:增加N极等电位、加长L极静触头后的跑弧板。等电位的联结有利于电弧的快速转移,通过磁吹增强电弧弧根的转移,有利于电弧尽快进入灭弧室,从而熄灭。

3.2 二级锁扣原理

微型断路器的自动分断功能是通过自由脱扣机构实现的,其脱扣力是自由脱扣机构的重要技术指标之一。脱扣力越小,机构反应越灵敏,对脱扣器的要求越小、产品在自由脱扣时受到的冲击越小。

新方案脱扣机构如图12所示。新方案脱扣机构包括手柄、U型杆、锁扣、支持件、啮合弹簧、主弹簧和脱扣杆(二级锁扣);手柄通过U型杆与锁扣连接,锁扣与支持件形成U型槽,U型槽中设U型杆中间部;锁扣的一端与脱扣杆一端相邻,脱扣杆另一端与支持件另一端相邻;啮合弹簧一端连接锁扣,另一端连接脱扣杆;支持件上设有主弹簧。

图12 新方案脱扣机构

通过锁扣和脱扣杆进行力臂和受力方向的转换,降低脱扣力;通过锁扣、脱扣杆、支持件与U型杆的配合,完成扣合、脱扣、复位的完整过程。新方案降低了断路器脱扣力,提高了机构的灵敏度,降低了对脱扣器的输出要求,减小了产品在自由脱扣时受到的冲击。

3.3 新方案仿真计算

3.3.1 模型简化

仿真简化模型如图13所示。根据操作机构动力学仿真分析的需要,去除不必要的零件,对模型进行简化。

图13 仿真简化模型

3.3.2 仿真结果

脱扣力仿真结果如图14所示。经仿真计算,脱扣力约为0.35 N;实际测量,脱扣力为0.35~0.6 N,与仿真结果相符合。

图14 脱扣力仿真结果

3.4 短路分断试验

一组试品(共3台)分别做了3次短路分断O试验和CO试验。根据上述结构改进方案,产品零部件优化后,其中三次短路分断O试验的产品分断能量I2t为8.29~16.36 kA2s,比之前分断能量有明显降低,达到预期的限流等级,通断时间Tmb为2.6~3.2 ms;一次短路分断CO试验的产品分断能量I2t为8.2~12.8 kA2s,通断时间Tmb为2.6~2.9 ms。产品开断时的触头间的电弧电压呈现明显上升,电弧通过引弧跑道快速进入灭弧室,在灭弧室腔体内被熄灭。

改进试验后的开盖情况如图15所示。产品拆开后,动、静触头没有严重烧蚀现象,电接触性能正常,短路试验后,产品能顺利通过介电绝缘性能测试以及过载试验,满足国家标准要求。

图15 改进试验后的开盖情况

通过脱扣机构的优化,适当降低产品脱扣力,提高机构斥开的速度,同时使用增强磁吹及等电位联结引弧技术,使电弧快速转移进入灭弧室,提高产品短路分断能力,并在实际短路分断试验中证明了优化方案改进的有效性。

4 短路试验中飞弧距离

4.1 飞弧距离

断路器飞弧距离是分断试验时检测的重要指标,是指在受到短路电流冲击时,电弧喷射出的粒子,造成相间、相对地的击穿现象。在安装使用时,飞弧距离越小,最小安全距离就越小,从而提高产品整体绝缘性能并可节省配电柜或配电箱的使用空间。

4.2 原方案产品结构

改进前,外壳未增加挡块如图16所示。在短路分断试验中,开断6 kA短路电流时,栅格放置的距离为35 mm,试验时熔丝熔断,说明喷射的气体粒子使相间短路[13]。

图16 外壳未增加挡块(改进前)

4.3 新方案产品结构

外壳增加挡块(改进后)如图17所示。外壳出气口加两处挡块,栅格距离为35 mm时,分断短路试验时未出现熔丝熔断情况。经观察,喷射的粒子明显减少,说明未出现相间短路现象。经验证,能有效解决栅格距离为35 mm时短路试验中熔丝熔断的现象,有效改善飞弧距离。

5 结 语

根据本文对微型断路器脱扣机构进行改进,增加二级锁扣,适当减小脱扣力,并结合计算机仿真技术与实际试验的对比,验证了方案改进的有效性。同时运用了磁吹、等电位联结、跑弧道加长等引弧技术,促进电弧快速转移,使电弧顺利进入灭弧室,减少电弧停滞时间,避免动、静触头的烧损,提高产品短路分断能力。此外,通过结构上改进设计,缩短飞弧距离,提高产品安全性能。