基于机器视觉的数控盘铣刀磨损状态检测方法

2023-07-26戚国伟张敏柳国栋张建强吴松林

戚国伟,张敏,柳国栋,张建强,吴松林

(1.西京学院 机械工程学院,陕西西安,710123;2.白水县保障性住房中心,陕西渭南,715699)

0 引言

制造业的生产实践中,刀具使用费用大约占机加工成本的3%~12%。其中,大约20%是由于刀具的磨损或破损造成的。作为铣削加工的主要刀具,组合式盘铣刀利用镶嵌在刀具头部的刀片实现切削,易更换、使用方便且价格适中,是目前高速数控铣床使用较为广泛的刀具之一。但刀片易磨损,对高速铣削加工的质量影响较大,实际生产中往往频繁定时更换。因此,实现数控盘铣刀片磨损状态的自动化检测,对优化刀片更换策略、降低企业生产成本及提高生产效率有重要的应用价值和现实意义。

通常,刀片磨损状态信息的获取主要依据技术人员观察或按照实际加工时间确定。人工判读容易受到各种主客观因素的影响,费时、费力且没有统一的标准,无法准确地获取刀片磨损状态参数。

设计图像采集装置,应用数字图像处理技术,研究刀具磨损状态检测方法并准确获取相关信息及其特征识别是目前应用研究的热点[1],在工业生产实践中有广泛的应用前景。如,Marla T.等应用机器学习及形态学处理方法实现了刀具磨损区域的分割及特征识别,并成功地应用于一体式盘铣刀磨损状态的在线监测[2]。Laura F.等应用多样条插值法及机器视觉技术开展铣刀磨损区域的边缘检测,并运用于铣刀切刃面破损程度的识别[3]。同样,刘亚辉等基于改进的Zernike矩方法及Lanser算子获取了刀片图像像素级边缘,并获取了亚像素精度的磨损区域轮廓信息,实现了较为准确的磨损区域特征识别[4]。程训及余建波提出了基于积分图加速和Turky bi-weight 核函数的非局部均值法用于铣刀图像噪音的去除,并应用于麻花钻头磨损状态的过程监测[5]。秦奥苹以面铣刀为研究对象,设计了面铣刀图像采集系统,提出了一种在主轴旋转状态下采集连续图像序列的图像采集方案[6]。目前,所提出的各种检测方法成本较高,应用困难,难以适用于高速铣刀磨损状态的在线检测需求。

应用数字形态学原理,结合最小外接矩形变换算法,本文提出了一新的铣刀刀片磨损区域的识别方法。步骤包括图像预处理、图像形态计算、利用Canny 算子进行的磨损边缘检测、去除干扰连通区域、主连通区域填充及磨损区域的统计计算等,主要参数有磨损面积及最大磨损宽度。最后,利用19JPC 万能工具显微镜及GUI 平台进行了对比实验研究,给提出了盘铣刀刃磨损面积及宽度的统计计算方法,并进行了误差分析。实验结果表明,磨损区域特征参数检测的精度高,检测效率高,成本相对较低,可以正确地实现数控盘铣刀磨损状态的在线监测,符合企业生产实际的需求。

1 图像预处理及磨损区域框定

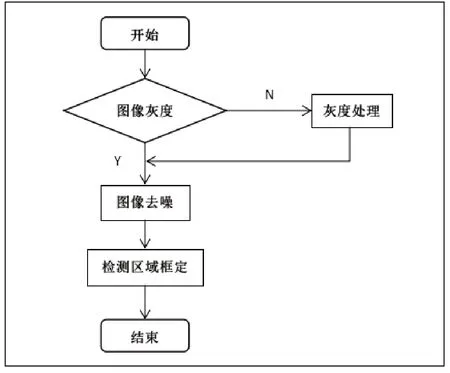

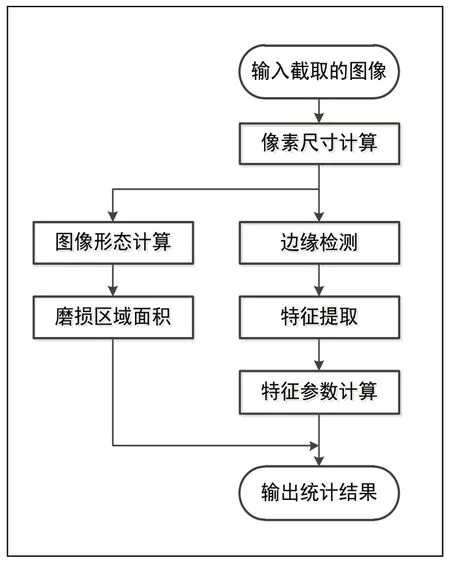

本文以机械加工企业生产实际中使用较为普遍的组合式盘铣刀为对象,研究自动化的识别切刃面磨损区域的方法。如图1 所示是采集到的铣刀图像预处理流程,包括图像灰度变换、图像滤波处理及图像检测区域的框定,图2为特征提取流程,包括边缘特征提取、图像形态计算及磨损区域特征参数的统计计算等。

图1 图像预处理流

图2 图像特征提取流程

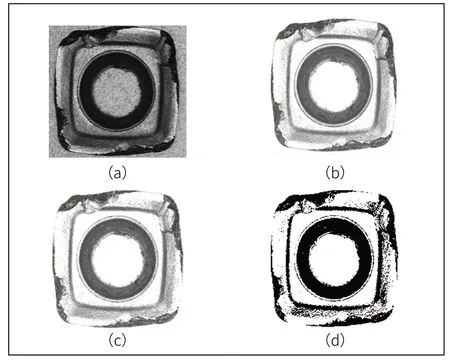

首先,采用高斯滤波方法去除图像采集时附加的噪声,即使用3×3 的高斯模板和二维的高斯函数,逐点处理。以距离中心点(x,y)位置的不同设置相应的加权值,中心点的权值最大,随距离的增加权值逐渐减小。变换后中心点的灰度值如公式(1)所示,其中为标准差,其取值默认为0.5,视滤波效果调整。

图3 所示为高斯滤波的效果,其中图3(a)为原始图像,图3(b)为灰度变换后的图像,图3(c)为经过高斯滤波后的结果图像。

图3 图像灰度变换及噪音去除过程

铣刀磨损区域特征提取之前,需要对图像进行适当剪裁,即实现检测区域的框定,以减少图像背景对处理结果的影响。

首先,应用迭代全域值OTSU 分割法进行图像区域阈值分割处理,相较于其他分割算法该方法在很大程度上保留了图像主要特征的细节,同时,一定程度上抑制了图像中的杂质点,其效果如图3(d)所示。计算方法如公式(2)所示。

采用图像形态学的方法,进行开闭合运算,即通过图像的膨胀与腐蚀将图像中枝节部分去掉。图像膨胀使原本分离开的部分融合为一个整体,相反,图像的腐蚀可有效断开图像间细微的连接部。闭运算体流程是先膨胀再腐蚀,如公式(3)所示,开运算的流程与闭运算相反,如公式(4)所示,其中,A 是原始图像,S 是结构元素图像,则公式表示集合A 被结构元素S 做开运算,记为A◦S,闭运算记为A·В。

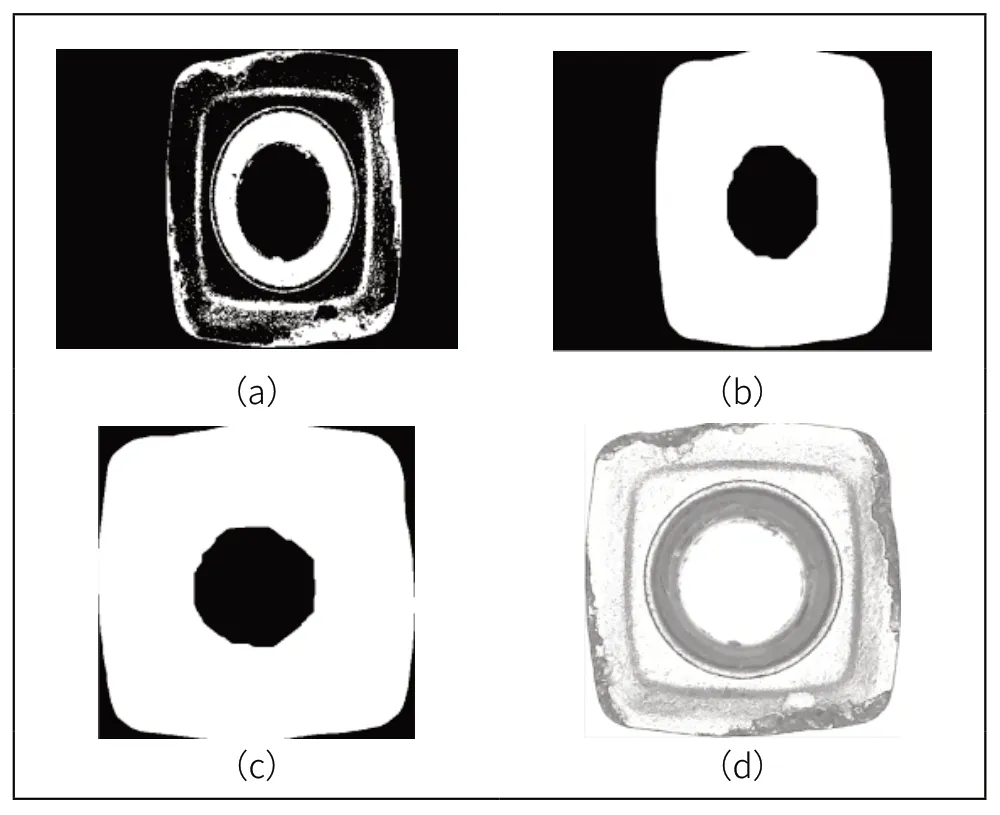

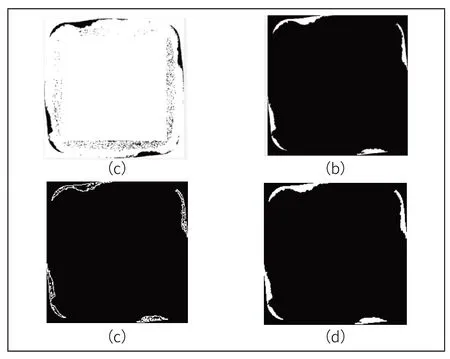

处理过程及结果如图4 所示,其中图4(a)为经过全域值OTUS 分割法后得到的逆二值化图像,图4(b)是进行闭运算后得到的图像,可以看出,闭合运算后图像外部轮廓明确。

图4 图像形态学处理结果

全域搜索图像(图4(b)所示)外轮廓最高点、最低点及最左侧点、最右侧点,获取最小外接矩形。应用最小矩形框定出刀片轮廓区域,如图4(c)所示,图4(d)则是该矩形区域内的原始图像。

实际切削加工的磨损区域是铣刀刀片的刀刃部分,中部用于固定刀片的螺丝孔部分是不需要进行图像处理的。以最小外接矩形的几何中心向外做边长为В 的正方形区域,В的取值比被检测刀具内方略大,如图5(a)和图5(b)所示。将正方形区域内像素改为255 级使之与背景像素一致,形成如图5(b)所示的图像,这样可减少后续图像处理过程中中部杂质点对结果的影响。

图5 框定出的原始图像及去除中心区域后的图像

2 磨损区域特征提取及统计分析

如图2 所示,磨损区域特征提取的步骤是首先进行像素尺寸标定计算,再通过图像形态计算获取磨损面积的计算,最后,利用磨损区域边界检测及其特征提取实现磨损最大宽度的计算。

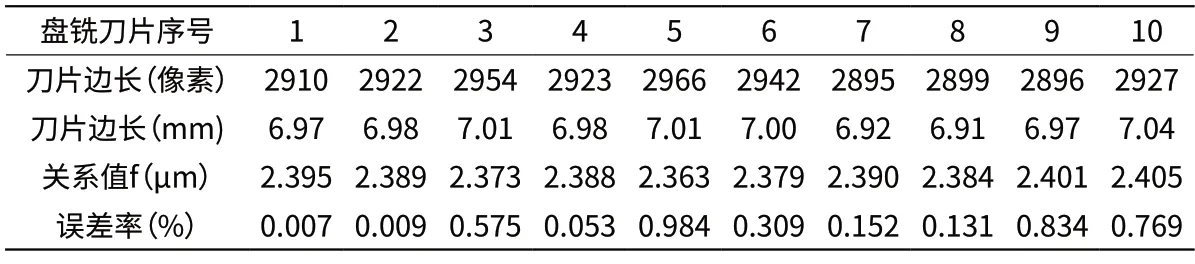

如表1 所示,实验统计了10 组刀片(未磨损)的最小外接矩形高度值(即表中刀片边长像素数),实际测量刀片的高度值(刀片边长),统计各边长像素数与实际测量值的关系值f 的平均值为2.3867μm。表1 给出了利用平均值作为像素尺寸转换值,各尺寸换算值的相对误差值,可以看出误差控制在1%以内。

表1 盘铣刀片尺寸实验数据统计

表1 中的误差率(%)可由式(5)计算得:

式中:D为盘铣刀片像素长度(单位:像素);f为关系值(单位);d为实际测量长度(单位:mm)。

边缘检测中,选择Two-pass 标记法进行连通域处理,即图像逐行以某像素为中心逆时针扫描,逐步实现连通域的标记。而后,去除将细小连通域,保留区域主要的连通域。

如图6 所示,图6(a)为去除连通域后的图像,图6(b)为去除主连通域周围的细小连通域(干扰)后的二值图像。随后进行边缘检测,选用有一定抗干扰能力,且边缘定位较精确的Canny 算子,其表达式如公式(6)所示,其中,模

图6 边缘检测结果

应用Canny 算子获得盘铣刀片磨损区域边缘后,再对边缘内部区域填充,如图6(c)所示为边缘检测的结果,图6(d)为区域填充的结果。利用填充图像实现磨损面积的统计计算,如公式(7)所示。

式中:S为磨损区域面积;m为磨损区域像素点个数;f为像素尺度变换参数。

数控加工中,铣刀径向磨损区域的宽度NВ 是其磨损程度的重要指标之一。如图7(a)所示为磨损区域的上半部分截图,去掉尖角部分,沿图7(b)所示最大宽度方向,利用公式(8)来计算,并取四个方向统计计算出的最大磨损宽度NВmax。

图7 磨损区域最大宽度的检测方法

其中,磨损区域内径向最大宽度;f 为像素尺寸转换值。

利用万能工具显微镜人工测量刀片磨损区域的实际参数,并与上述方法的测试数据对比,来检验其有效性。盘铣刀片磨损区域面积误差计算如公式(9)所示。

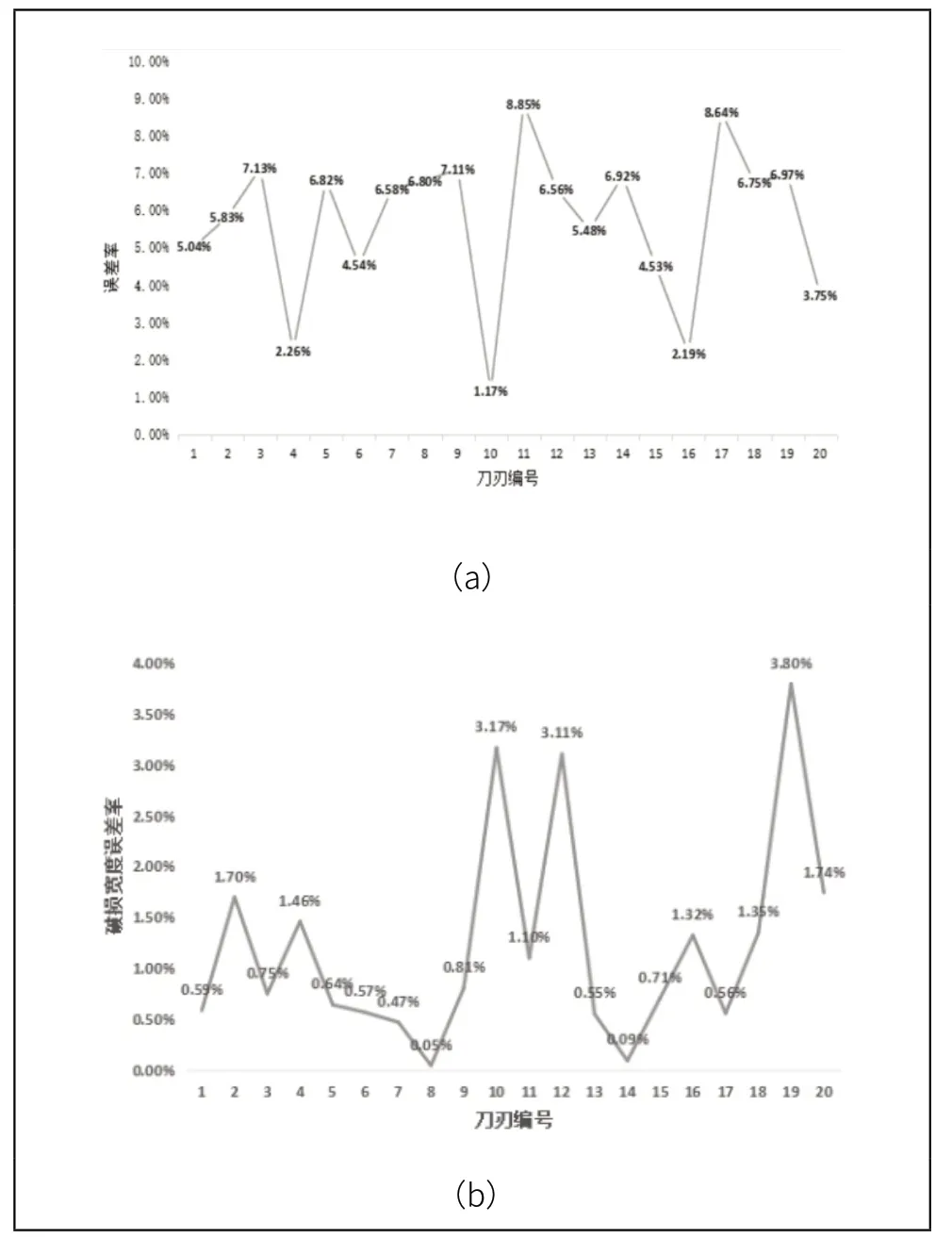

如图8(a)所示,实际磨损区域面积与机器视觉检测的磨损面积之间的误差率统计结果显示,检测刀刃磨损面积的误差率控制在10%以内。图8(b)所示为最大宽度的对比统计结果,其误差控制在5%以内。

图8 磨损区域面积及最大宽度的对比结果

3 总结

本文以生产实际中应用较为广泛的组合式盘铣刀为研究对象,为获取其磨损区域的特征参数,进行了一系列的图像处理实验,包括图像预处理、形态学运算、边缘检测、区域分割及特征提取等。在大量图像处理实验的基础上,进行了对比统计分析及计算。其中,利用迭代全域值OTSU 分割法及图像形态学方法框定了检测区域,运用Canny 算子进行边缘检测,同时,通过Two-pass 标记法实现了连通域的剪切处理,最终实现了磨损区域面积及最大磨损区域宽度的计算。

实验结果表明:应用所提出的盘铣刀刀片磨损区域分割方法及相关的参数计算,能够较为准确地识别铣刀磨损区域面积及磨损宽度,与显微镜实际测量的结果相比较,误差率分别控制在10%及5%的范围内。