基于射频法的管道内金属形态检测研究

2023-07-26赵潜

赵潜

(1.中煤科工集团沈阳研究院有限公司,辽宁沈阳,110016;2.煤矿安全技术国家重点实验室,辽宁抚顺,113122)

0 引言

在当今科学技术不断发展的背景下,诸如石油、天然气开采以及冶金等国家重工业的研究和发展上都有多相流参数测量与分析的问题需要解决,因此在工业生产中多相流的相关研究逐渐变成新热点。在诸多科研基金与国家项目的支撑条件下,两相流及多相流的介质分布重建及流动过程参数测量相关的研究与分析课题越来越多。研究水平上升提高了工业生产效率,提升经济效益,对人们的日常生活中慢慢起着不可或缺的作用。

在工业生产研究领域中相对常见的两相流现象通常是以气/固/液三种形态中的两种组合形式出现,如高炉锅炉燃烧灰吹技术就是在冶金生产中大量广泛使用的气/固两相流技术经典实例[1]。循环流化床技术在化工行业的应用也是两相流的典型范例。其他还有在石油和天然气的开采过程中[2],当开发矿区的油气田开采到一定的阶段时,为了维持地下油层压力的相对平衡,即保证油气田注入的水和采出的油一直处于较为平衡稳定状态,同时要移动原油到油井周围,这样才可以保证石油开采系统维持正常状态运转工作[3~4]。因此需要在运输过程中实时监控管道内两相流的参数数据。传统的检测技术精确性和实时性较差,所以发展具有高、精、快特点检测技术的研究对未来工业生产提高效率有十分重大的意义。

参照目前的调研,两相流与多相流在国家工业生产与制造业中较为常见[5~6],且多相流的组成及多相流的相关参数检测手段匮乏,像两相流的介质分布、各相浓度、流速以及流量测量等,能够看出多相流基本特征变化不定且情况复杂,难于测量,同样就当下的多相流测量传统技术来说,还达不到工业生产可以满足的高要求,也可以说这种测量技术还需强化深入研究和发展。随着时间的推移现代工业生产发展渐趋高精度,因此各个企业对多相流流动过程的参数测量的精准度有很严格的标准要求,相关研究的开展也要向更深层次方向发展。

对管道内金属液体结构形态可视化的相关研究是从上个世纪80 年代兴起的[7],经过30 多年的不断发展,现在慢慢形成了以超声波(Acpustic)技术、X 射线技术、红外技术等为主要探测方法来实现管道内介质分布检测[8-9],许多以新型技术为基础的检测系统也已经进入实用阶段:如Analysis 公司推出的 Cougar EVO 检测系统,采用了微焦点X 射线成像技术,实现了对常见工业管道检测的高精度成像检测[10];美国 DAKOTA ULTRASONIC 公司的管道内检测技术采用了超声波检测技术,使得精密管道探伤检测工程得以实现[11]。下面我们对这两种适用范围较广的管道成像检测技术进行介绍和分析。

在上个世纪初超声波成像技术开始被科研人员所研究,苏联科研专家S.J.Sokolov 最早对该领域进行科学研究实验[12],其他科学家随后也开始涉足这一领域。直到 70 年代超声成像领域已经形成了几种成熟的方法,在工业材料超声检测中逐渐得到应用。由于声波可以穿透很多不透明的介质,因此可以参照超声检测的相关理论重建出不透明管道内的介质分布情况。超声波成像就是利用超声波在介质中传播的声阻抗特性、声衰减特性和多普勒特性来检测出管道内介质分布,从而重建图像。

X 射线层析成像是DR 成像的一种应用,属于工业无损检测技术。X 射线因其特性具备很强的透射能力。此外,因为不同介质的密度和介质层的厚度不相同。穿过物体的X射线强度分布携带被穿透物体的内部信息,由此可以通过射线强度信息采集来进行图像重建。但值得注意的是,超声波成像,X 射线成像等技术由于其各自的局限性,对一些复杂的工况如管道内的金属形态探测应用效果不够理想。因此,本文设计一种基于射频技术的管道内液态金属形态可视化系统,来解决这一不足。

本文所研究的射频法金属形态可视化技术,相对于其他测量技术,射频法更加针对复杂的工况环境。射频法可以应用于金属液体、管道、空气、杂质等复杂成分环境之中,其工作原理主要是以介电常数的不同,达到测量金属形态的目的,属于非接触式测量中可靠性安全性较高,便捷性更强的测量方法,相对于传统的密度法不需要提前知道液态金属的流速及其他介质的密度;相对于电容法、电导法其对机械结构的适应性更强,不存在内外电极的维护问题。

1 射频检波模块工作原理

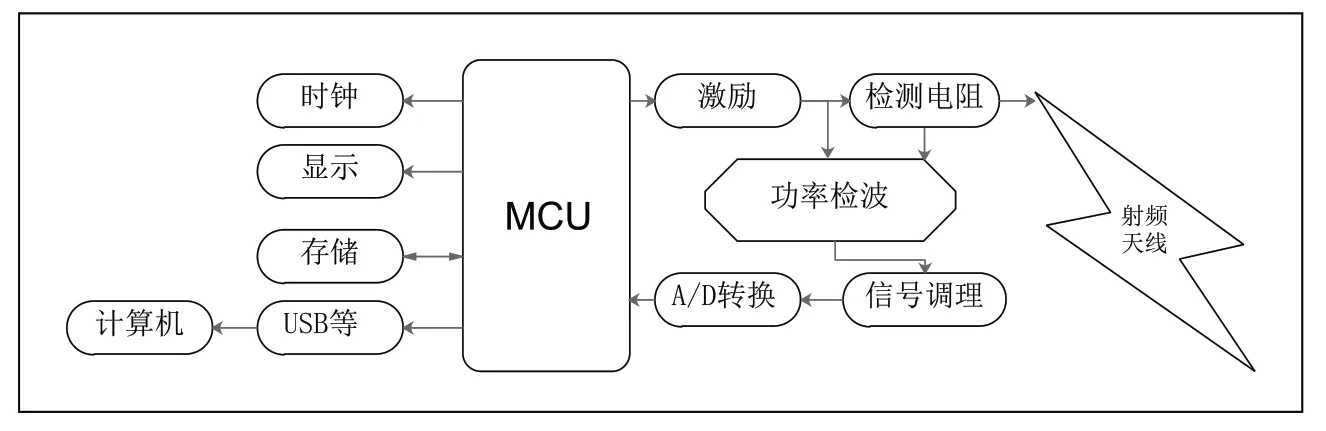

系统硬件结构包括 MCU 控制电路、射频激励电路、射频功率检测电路、信号调理电路、SD 卡存储电路、通信电路和液晶显示电路。

利用射频传感器硬件总体设计思路是:由 MCU 主控芯片控制射频信号发生电路(DDS)产生固定频率的射频信号,经射频天线发射信号,当信号接触金属管道内的流体,管道内介质的分布产生信号变化,最终引起系统的一系列变化,通过射频功率检测电路对检测电阻两端的电压信号峰值检测,再经由放大信号电路和信号调理电路处理,最终由数模转换电路传输至主控芯片,连接上位机显示屏显示数据。

射频激励电路的准确设计是其能够产生高精度、强稳定性,且工作频率稳固射频激励信号的前提要求。所以要分不同功能模块来设计电路,如果信号发生电路搭建的模块有冲突或错误,电路中不稳定的信号波形会发生频率失控且易产生零点漂移。

图1 系统各模块工作框图

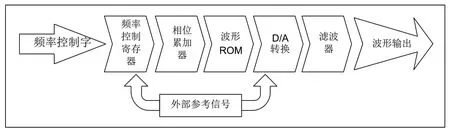

图2 AD9850 内部结构图

本文检测系统使用了射频信号发生电路 的 AD9850 芯片作为系统射频信号激励源,目标频率波形的输出可由芯片控制频率变化实现。

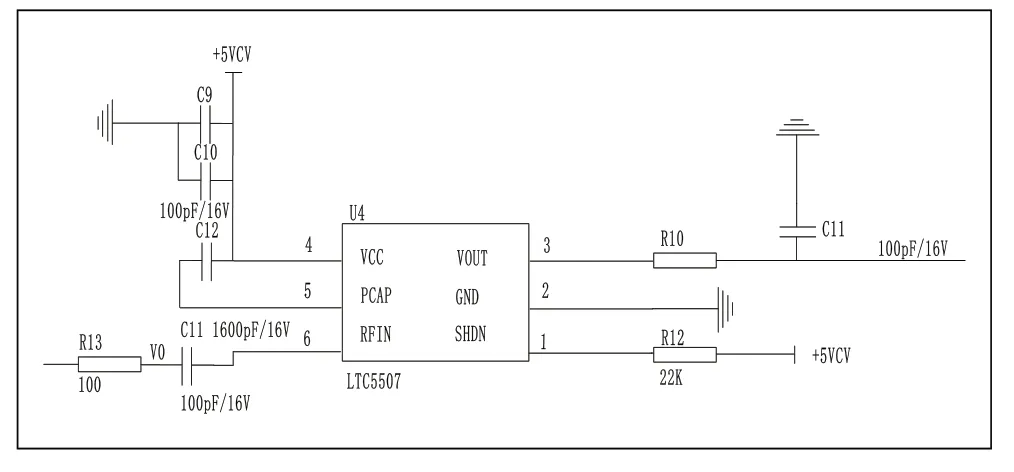

射频功率检波电路的主要功能是将检测电阻检测得到的电压模拟量转化为数字信号,经通信电路处理最后由上位机存储显示,本文系统选用内部带有温度补偿的肖特基峰值检波器LTC5507 作为射频功率检波电路芯片。射频功率检波电路原理图如图3 所示。

图3 射频功率检波电路原理图

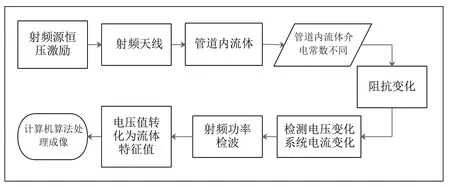

图4 系统工作原理图

管道内反射的检测信号经过射频功率检波电路后,还需通过 MCU 内部自带的数/模转换电路将模拟信号转化为数字信号,最后通过控制电路实现测量数据的存储成像。本文的控制电路选用微控制器 VYYR2401 芯片,在整个检测系统中主要负责逻辑控制,包括对激励源 VYYR2401 的参数设置控制和成像系统以及通信控制。

在探射管道成像中,为了获得管道里检测目标的波形回弹信号,要求所发射的探测信号要包含穿透管道的性能。通常来讲,发射信号频率越低,其穿越障碍物的能力越强,但其成像的分辨率也较低;信号频率越高,其成像分辨率越高,但其穿越障碍物的能力则越弱。针对这一特点,本文设计选用了芯片 VYYR2401,其原理为: 3GHz 的较低频段的信号可以穿越金属管道,而高频段的信号可以探测流体细微的移动和角分辨率,通过频率扫描 24 组接收天线能够检测到信号遭遇介质反射后的强弱变化,由于不同材料对不同频率的信号会有不同的吸收和反射率,从而计算得到探测目标的材料和距离。这款芯片能够支持超高的带宽,因此通过算法可得高分辨率图像。

2 基于射频传感器的检测系统设计

■2.1 系统工作原理

当射频激励信号通过天线传输到主要由金属组成的介质负载时,由于金属和空气对激励信号的阻抗特性非常不同,负载阻抗将随着输出液体中液态金属的比例而变化。负载阻抗的变化将改变整个系统的系统阻抗。因为系统的传输电压是恒定的,即恒压励磁,因此,当系统的总阻抗发生变化时,整个系统的系统电流也会随之变化。此时,电流互感器可以收集变化的电流信号,或者可以在硬件电路中设计检测电阻。可以通过测量检测电阻两端的电压值来获得归一化的液态金属测量值,然后可以通过对测量的电压值的一系列拟合来可视化金属形状。系统工作原理如图 4 所示。

将系统连接电源后,需要将射频激励单元、存储单元、通信模块、系统ADC、上位机显示等模块初始化。系统的工作模式有两种:一是在现场通过网线直连将检测数据连接到本地网络的通信模式下数据传输;另一种是检测模式,用于完成管道中流体的实时数据测量,并通过神经网络对数据进行成像。

系统开机上电以后通过控制芯片VYYR2401 的 SPI 模块对射频激励信号源DDS 进行初始化设置,并通过配置频率寄存器和相位寄存器,产生射频激励信号。射频天线发出的射频信号接触管道内金属介质以后,系统中射频功率转换模块将介质反射信号值转化为直流电平,接着系统调用A/D 转换模块,最后通过上位机图像重建显示算法,完成数据存储并显示图形。其初始化流程图如图5 所示。

图5 VYYR2401 初始化流程图

■2.2 线性阵列成像概率函数

线性阵列的工作原理为,假设有n 条天线,设定其中一个天线为激励发射信号源,其余n-1 条天线作为检测接收单元。系统将检测接收单元的信号数据进行初步处理,并将其存储用于成像处理。对于四元线性阵列天线,有4×3=12种独立的接收/发射天线位置用作焦点坐标,依据选用的射频成像方法在图像重建区域绘制等距椭圆曲线(因为要考虑信号接触管道后会产生折射效应,所以将准椭圆曲线作为等距线)。理论上,以这种方式处理n*(n-1)组,即12 组接收数据后,会获得6 条位置不同的准椭圆曲线等距线。在计算中,假设阵列天线靠近管道放置。可以计算得出,在目标位置将叠加12 条等距线,目标位置所在的图像重建单个像素单元成像数据幅值最大,而非目标像素单元中的数据幅值较小或约等于零。依据上述判别计算方法,可以准确得出目标点位置图像。

3 实验结果

硬件连接完成之后,将程序下载至主控芯片中,测量被检测区域不充满任何物体和充满钢珠情况下的数据,然后将铜棒随机在检测物场中摆放,如图6 所示。然后给主控芯片上电,通过串口配置上位机和基于主控芯片下位机串口号、波特率等,然后将测量数据通过串口上传至上位机,将所有数据上传至上位机中,通过计算机调用重建算法程序进行图像重建,并将成像的结果显示在上位机界面,如图6 中成像结果所示,成像结果中能够看出被测物体的位置及大致形状。

图6 图像重建结果1

为了验证不同位置情况下图像重建准确性,将铜棒的位置如图7 中实物图所示放置在检验区域中,通过图像重建,成像的结果最终如图7所示。

图7 图像重建结果2

为了验证不同材料情况下图像重建的准确性,将一个铁棒放置于物场中,如图8 中实物图所示,按照同样的测量方式将铁尺进行测量,最终的成像结果如图8 中成像结果所示。

图8 图像重建结果3

4 结论

通过实验证明当铜棒处在不同位置时本系统均可重建出物体的位置,在放置铁尺情况下的图像重建结果清晰可见,当变换不同材料及位置等情况的图像重建结果依然准确,可以得出本文所设计的系统图像重建符合预期的结果,验证了本文利用射频传感器对管道内的金属液体可视化研究具有可行性和可靠性。

射频方法可以检测不同介电常数的物质在物场中的分布,其具有非接触、高可靠等特点。得益其性质,基于射频传感器对管道内金属形态进行的可视化研究可实现实时在线对管道内流体形态的检测。对系统的硬件电路及软件程序同时进行了设计。本文主要完成的研究内容如下:

(1)通过查阅大量有关文献资料,总结了现有成像方法的研究现状,在对各种方法进行分析和研究的基础上,结合射频方法的特点,提出了基于射频传感器的管道内液态金属形态可视化系统的总体设计方案,并进行了软硬件设计。

(2)基于射频法的管道内金属形态检测研究的硬件设计的主要内容有:首先利用射频激励电路产生固定频率的射频激励信号,再通过检波电路模块将测得的电压值信号转化为直流电平信号,经最后的信号处理模块将电压信号A/D转化,最后交由上位机存储显示也可以进一步用滤波算法处理。

(3)基于射频传感器的管道内金属形态可视化系统软件设计的内容包括:通过芯片 VYYR2401 编写程序,实现对芯片各个模块的系统设计及实时控制,再根据回波信号中包含目标的反射信息求出其特征值,利用图像算法将回波信号处理最后生成图像,以实现目标的成像检测。

(4)通过数据采集及线性阵列成像概率函数算法,最终成功得到了重建的图像,实验结果表明,本文提出的基于射频传感器的管道内液态金属形态的可视化研究效果很好。