固溶处理对Al-Zn-Cu-Mg-Zr-Ce合金组织性能的影响

2023-07-26郭丰佳肖富来王经涛

郭丰佳, 麻 芳, 肖富来, 迟 蕊,, 王经涛, 孙 宁

(1. 山东南山铝业股份有限公司 国家铝合金压力加工工程技术研究中心, 山东 烟台 265700; 2. 烟台南山学院 化学工程与技术学院, 山东 烟台 265713)

Al-Zn-Mg-Cu合金属于7系高强高韧铝合金,因其密度低、比强度高、较高的硬度、良好的加工性能、较好的耐蚀性被广泛应用于航空航天及高速列车等交通运输领域[1-4]。从20世纪60年代开始,我国开展了7系高强铝合金的研究工作,围绕着已有的国际铝合金牌号,开发了相近的铝合金,但是对于一些超高强铝合金,如7085、7136、7195等合金,其微合金成分、加工工艺及热处理状态处于保密阶段或者受到专利保护,因此针对高强7系铝合金,科研工作者需要对微合金成分及其热处理工艺加大研究力度,继续优化探索合金成分配比和热处理工艺。近年来,房洪杰等[5]研究了添加微量稀土Ce对7136铝合金组织性能的影响,发现稀土Ce能够细化晶粒,T6状态下,能够提高铝合金塑性;孙杰等[6]研究了微量稀土Ce对7085铝合金组织性能的影响,曲世永等[7]研究了8.0%Zn含量的7系铝合金均匀化和固溶处理工艺。在前人研究的基础上,本研究配备了一种7系铝合金,成分特点是高锌、低镁、低铜和微量合金化元素Zr、Ce,对其开展固溶处理工艺研究,以期为后续热处理工艺研究积累经验。

1 试验材料与方法

按照表1名义成分配备试验原材料,试验原材料为纯铝(99.85%)、纯锌(99.9%)、纯镁(99.9%)、铝铜合金(20%)、铝锆合金(10%)、铝铈合金(10%)、六氯乙烷(分析纯)、氯化钠(分析纯)、氯化钾(分析纯)、氟氯酸钠(分析纯)。在井式坩埚炉(SG2-5-10)中进行熔炼,熔炼时将纯铝和中间合金放入石墨坩埚,撒入少量覆盖剂(氯化钠、氯化钾、氟氯酸钠,按2∶2∶1配比),将温度升温至780 ℃,保温15 min,待试验原材料熔化完毕后,搅拌、除气、扒渣,撒入覆盖剂静止,待温度降至730 ℃时,加入纯锌和纯镁,考虑到纯镁密度低、易燃烧的特点,用钟罩将纯镁压入液体底部,待纯镁全部熔化后,搅拌、除气、扒渣、静止,待温度降至720 ℃时,开始浇注,在模具中铸成尺寸为200 mm×120 mm×20 mm的铝合金扁锭。

表1 试验合金名义化学成分(质量分数,%)Table 1 Nominal chemical composition of the tested alloy (mass fraction, %)

将铸态铝合金扁锭在箱式电阻炉(SX2-12-10)中完成均匀化退火,根据文献[8],退火工艺为460 ℃×10 h+475 ℃×24 h。将均匀化后的铝合金扁锭去头铣六面,用热轧机(φ200 mm×350 mm)制备成4 mm厚的铝合金板材,开轧温度为440 ℃,每次压下量为1~2 mm,中间退火1次,总变形量为80%。将热轧板材经440 ℃×3 h再结晶退火,空冷后,用冷轧机(φ175 mm×300 mm)制备成2 mm厚的板材,变形量为50%。

利用差示扫描量热仪(DSC1)测量试验合金板材的DSC曲线,用以确定其固溶温度。对铝合金冷轧板进行固溶时效处理,时效温度为120 ℃,时效保温时间根据470 ℃固溶时效处理后的硬度测试确定,利用布洛维硬度计(HBRV-187.5)测量硬度,施加载荷砝码10 kg,保压时间5 s。单级固溶温度取460、470、480 ℃,保温时间分别为30、60、120 min。将经固溶时效处理后的铝合金板材加工成标准试样,利用电子万能试验机(WDW-T100)测试其力学性能,确定单级固溶处理的最佳温度和保温时间。根据单级固溶处理最佳工艺参数,制订双级固溶工艺,并测试力学性能。利用金相显微镜(Axio Imager M2m)、扫描电镜(Nova-NanoSEM450)观察经固溶时效处理后合金的显微组织和拉伸断口形貌。

2 试验结果与分析

2.1 DSC曲线测定

图1为试验合金冷轧板的DSC曲线,当温度在474.48 ℃时出现一个吸热峰,证明该温度时有少部分第二相吸收热量并熔化,如果高于该温度进行热处理,容易出现热裂纹,造成合金强度和塑性下降,因此后续热处理工艺不应该超过该温度,否则造成过烧。

图1 试验合金冷轧板的DSC曲线Fig.1 DSC curve of the tested alloy cold rolled sheet

2.2 合金时效时间的确定

采用T6热处理工艺,取固溶工艺为470 ℃×1 h,时效温度为120 ℃,为确定时效保温时间,取18个小试样,试样尺寸为15 mm×15 mm,将固溶处理后的试样放入干燥箱里保温,保温时间分别为2~36 h,每2 h间隔,测量时效处理试样的维氏硬度,结果如图2所示。可见随时效时间的延长,合金的硬度先快速上升,后逐步缓慢上升,当保温时间为24 h时,硬度达到最大值,为206.13 HV10,24 h后硬度缓慢下降,32 h后,下降速度加快。结合文献[8],确定时效工艺为120 ℃×24 h。

图2 试验合金的时效硬化曲线Fig.2 Age hardening curve of the tested alloy

2.3 单级固溶处理工艺

将2 mm厚的冷轧板材用剪板机制成100 mm×16 mm的试样若干,在盐浴炉中进行固溶处理,水冷。试样从炉中转移到水中的时间不超过10 s,固溶处理后在干燥箱中完成时效处理,本试验工作主要研究单级固溶处理工艺,根据DSC曲线测试结果,选取固溶温度分别为460、470、480 ℃,分别保温30、60、120 min,每组取3个试样,测定其平均值。

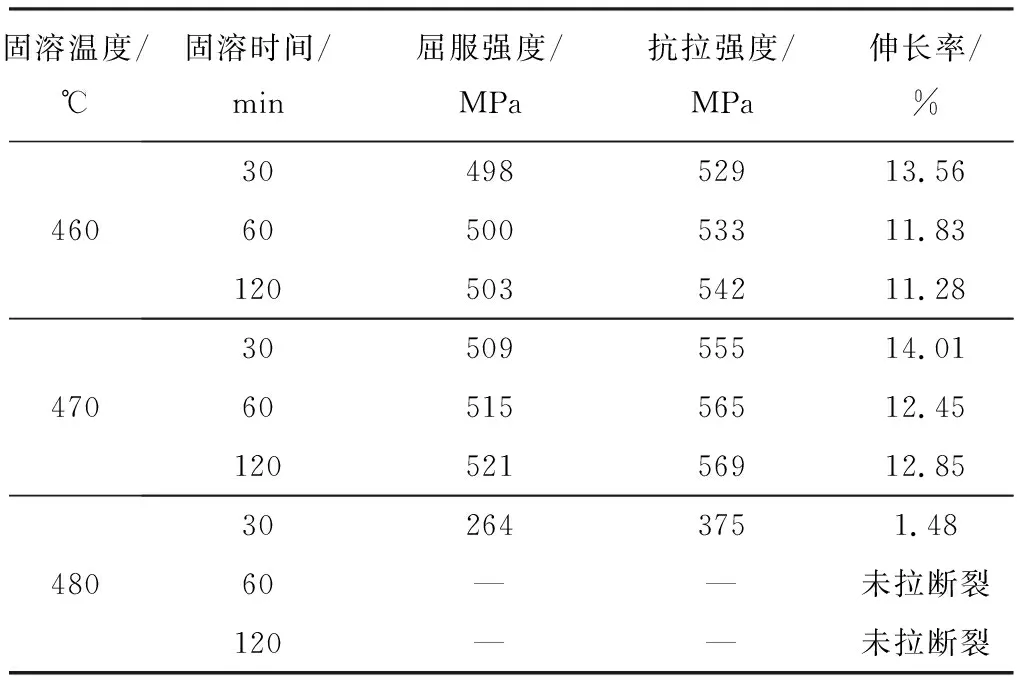

试验合金固溶处理+时效后的力学性能如表2所示,当固溶温度为460 ℃,随着保温时间的延长,合金抗拉强度和屈服强度均逐渐提高,伸长率呈下降趋势,其中,保温时间为120 min时,合金的力学性能最好。当固溶温度为470 ℃,随着保温时间延长,屈服强度和抗拉强度逐步升高,伸长率基本变化不大,其中,保温时间为120 min时,合金的综合性能最好。当固溶温度为480 ℃,保温时间为30 min时,合金的屈服强度仅为264 MPa,抗拉强度仅为357 MPa,伸长率为1.48%,而保温时间为60 min和120 min时,夹持未拉伸即断,表明在该固溶温度下出现了过烧,造成脆断。对比发现,固溶温度为470 ℃时,合金综合性能最好,固溶温度为460 ℃时次之,固溶温度为480 ℃不能采用,试验合金的最佳单级固溶处理工艺为470 ℃×2 h。

表2 单级固溶处理+时效后试验合金的力学性能Table 2 Mechanical properties of the tested steel after single solution treatment+aging

2.4 双级固溶处理+时效后力学性能测定

众所周知,温度越高,固溶度越高,固溶效果越好。因此,本试验在单级固溶处理基础上,研究双级固溶处理制度,尽可能提高固溶温度,提高固溶度,实现更好的固溶效果,提高合金力学性能,结合已经确定的单级固溶处理工艺和DSC曲线图,根据文献[9],制订双级固溶处理工艺为450 ℃×1 h+475 ℃×1 h,与单级固溶处理工艺作对比。

双级固溶处理后的铝合金板材经120 ℃×24 h人工时效后,加工成标准试样,在电子万能试验机上测试其力学性能,经测定,屈服强度、抗拉强度、伸长率分别为565 MPa、594 MPa、12.95%。

2.5 固溶处理后的组织比较

图3为不同固溶工艺下试验合金的显微组织,可以看出,460 ℃×2 h固溶处理时,合金板材大部分发生明显再结晶,仍有部分晶粒呈拉长状态,但第二相含量较多,未能充分溶入基体中,固溶度不够;470 ℃×2 h固溶处理时,第二相大部分溶解到基体中,但合金板材基本完全再结晶,以等轴晶粒为主;480 ℃×0.5 h固溶处理时,合金已经出现明显过烧现象,证明480 ℃温度固溶不可取;当采取450 ℃×1 h+475 ℃×1 h的双级固溶处理工艺时,合金只有个别位置出现少量再结晶,且第二相大部分溶解到基体中,只有少量残余第二相分布在晶粒之间。

图3 不同固溶工艺下试验合金的显微组织Fig.3 Microstructure of the tested alloy at different solution treatment processes(a) 460 ℃×2 h; (b) 470 ℃×2 h; (c) 450 ℃×1 h+475 ℃×1 h; (d) 480 ℃×0.5 h

2.6 合金断口形貌分析

图4为不同固溶处理+时效后,试验合金的拉伸断口形貌。460 ℃×2 h固溶时效后,断口形貌分布大量韧窝,合金韧性较好,断裂方式主要以穿晶断裂为主,只有极个别位置有沿晶断裂特征,有可能此处位置有粗大第二相,裂纹沿第二相和基体的晶界断裂;470 ℃×2 h固溶时效后,断口形貌分布大量韧窝,韧窝变得更深,基本没有发现沿晶断裂的特征,可判断合金韧性较好;480 ℃×0.5 h固溶时效后,断口形貌明显脆断,沿晶断裂特征明显,有较大裂纹出现,说明温度过高,晶界处出现过烧,造成脆断裂纹,从断口形貌分析该状态下韧性差,力学性能差;经450 ℃×1 h+475 ℃×1 h双级固溶时效后,断口形貌出现大量韧窝,从断口看,晶粒比较细小,韧窝较深,主要是穿晶断裂,未发现沿晶断裂特征。

2.7 分析与讨论

固溶处理的目的是将第二相固溶到基体中,温度越高,合金固溶度越高,在后续的时效过程中析出的强化相越多,合金的力学性能越好。而第二相溶解到基体中主要是通过扩散完成的,影响扩散的主要因素是温度,温度越高固溶程度越高,因此在固溶处理中尽可能提高固溶温度,但随着固溶温度升高,保温时间延长,合金会发生再结晶甚至晶粒长大现象,会使合金力学性能降低,因此需制订合理的固溶温度及保温时间。

双级固溶制度的主要的目的是在低温阶段让非平衡共晶低熔点相先通过扩散溶解到Al基体中,使合金的固相线提高,到第二级固溶温度时,虽然超过了低熔点相的最低温度,仍不能引起过烧,可确保合金获得更好的固溶效果,基本消除粗大第二相,提高合金的综合力学性能。另外,合金板材中因为发生塑性变形储存大量形变能,这些形变能在一定的温度下会成为合金再结晶的驱动力,在低温时,会使储存的形变能得到释放,通过产生回复现象消耗掉部分形变能,使产生再结晶的驱动力减少,降低了合金再结晶比例。根据晶界迁移理论[10],晶界的迁移速率V可表示为:

V=FM

(1)

F=PD-PZ-PSOL

(2)

(3)

式中:F为驱动力;PD为储存的形变能;PZ为粒子阻碍作用消耗的能量;PSOL为溶质原子阻碍作用消耗的能量;M为晶界迁移率;M0为常数;Q为激活能;R为气体常数;T为绝对温度。从公式(1~3)可看出,当储存的形变能减少,再结晶驱动力就会减少,晶界迁移速率就会降低,再结晶晶粒就不能充分长大,再结晶程度低[9]。由图3可看出,双级固溶处理虽然第二级温度为475 ℃,但是其再结晶程度低于470 ℃的单级固溶处理。

3 结论

1) 单级固溶处理工艺为470 ℃×2 h时,虽然合金出现了再结晶,但第二相大部分溶解到基体中,提升了固溶度,时效后抗拉强度、屈服强度和伸长率分别为569 MPa、521 MPa、12.85%。与其它单级固溶处理工艺相比,该工艺下,合金的综合力学性能最佳,固溶效果最好。

2) 经450 ℃×1 h+475℃×1 h双级固溶处理时,合金基本没有出现再结晶现象,同时第二相大部分溶解到基体中,固溶度高,经时效处理后抗拉强度、屈服强度和伸长率分别为594 MPa、565 MPa、12.95%。与单级固溶处理工艺相比,双级固溶处理后的综合力学性能更优。