PW4000 发动机N1 转子振动超限排故流程研究

2023-07-23赵南北京飞机维修工程有限公司

■ 赵南/北京飞机维修工程有限公司

0 引言

民航发动机必须将安全性放在首要位置。为了保证安全性,民航发动机的重要参数必须满足维护手册的要求,其中包括转子的振动值。PW4000 发动机容易发生N1 转子振动超限主要与发动机的设计结构有关。该型发动机为双转子发动机,低压转子即N1 转子包括低压压气机单元体和低压涡轮单元体,由低压涡轮轴和联轴器连接在一起,通过前端的两个轴承支点和后端的一个轴承支点支撑。N1 转子从最前端的风扇叶片到最后端的低压涡轮六级转叶的轴向长度约为300cm,前后端的轴承支点跨度几乎与之等长,同时,由于PW4000发动机是高涵道比大推力发动机,风扇叶片旋转半径达到120cm,并被设计为大展弦比叶片,叶身窄长,这些因素共同造成了N1 潜在的振动超限问题。PW4000 发动机的前身JT9D 发动机的N1 振动超限问题更为严重,为改善该问题,厂家对低压涡轮轴做了改进,同时在前端增加了一个轴承支点,升级为PW4000 发动机。这些改进措施虽然改善了N1 振动超限问题,但无法从根本上解决问题。

因试车台的试车位有限,且发动机在试车台的安装和拆下都需要大量人力和工时,因此发动机试车时多要求尽可能一次通过,即使发动机在试车过程中发生故障,也尽可能不拆下而是在台架上快速准确地排除故障,使试车顺利完成。因此针对PW4000 发动机N1 转子振动超限故障建立起快速的、标准化的排故流程十分有必要。

1 N1 转子振动来源分析

PW4000 发动机N1 转子包括低压压气机单元体、低压涡轮单元体和三个轴承支点以及低压涡轮轴和联轴器。其中,低压压气机单元体后几级叶片以及低压涡轮轴和联轴器在重量和旋转半径上远远不及风扇叶片和低压涡轮,对N1 转子的振动不起主要作用。如果轴承出现故障,在高速旋转下不会只发生振动超限,故障将非常明显,且轴承出现故障的概率很小。由此分析,PW4000 发动机N1 转子振动的主要来源是风扇叶片和低压涡轮单元体,排故思路也将围绕这两部分进行。

2 N1 转子振动测量位置

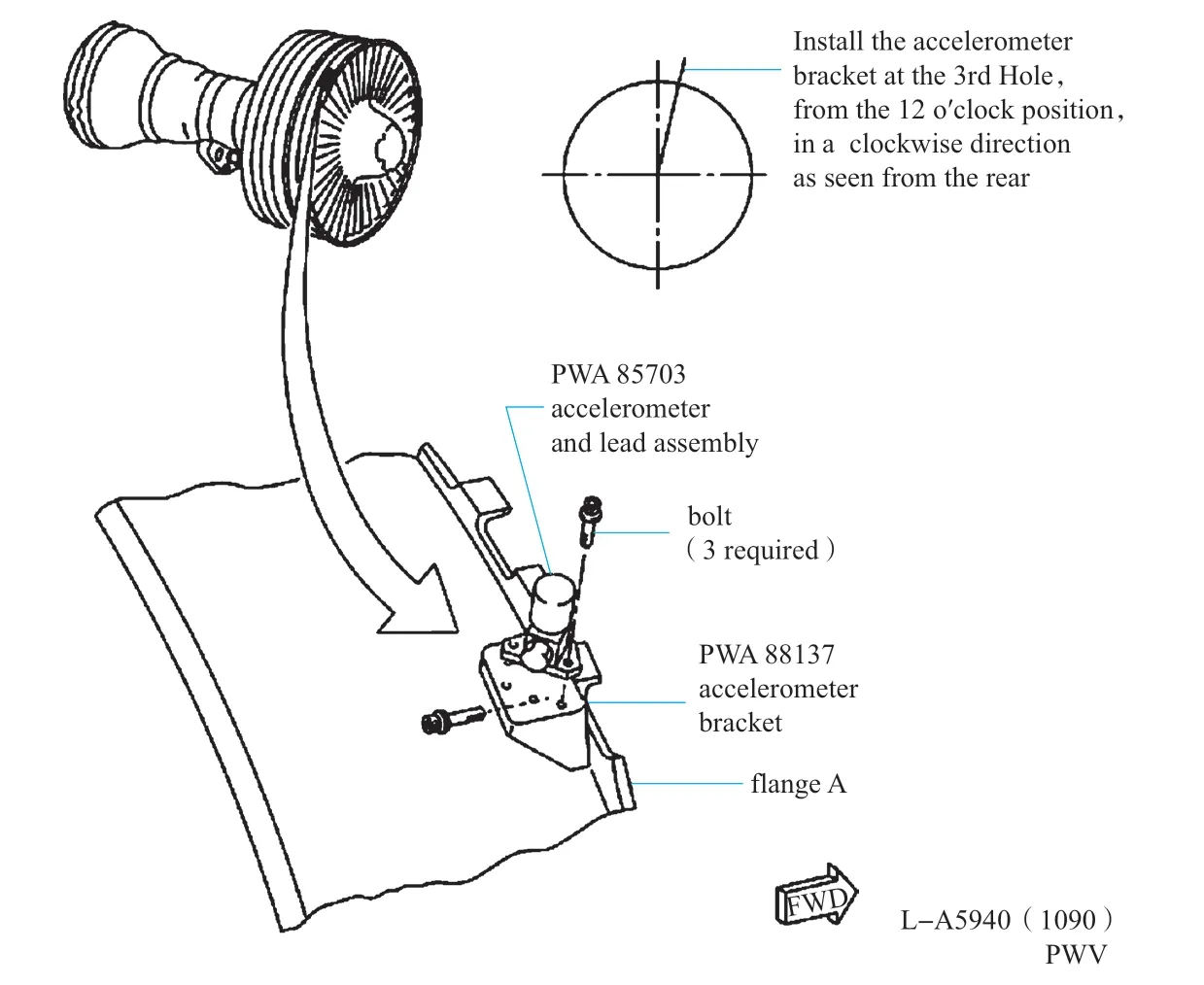

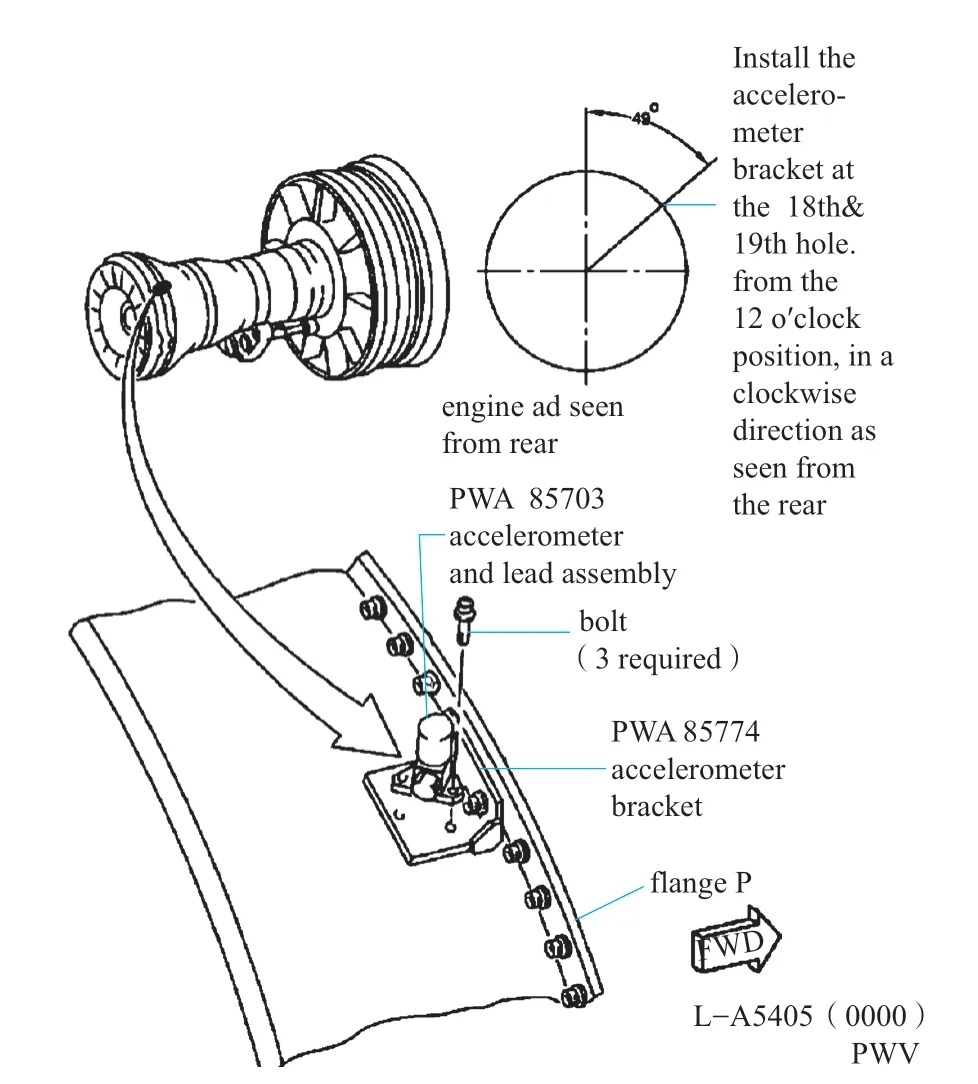

在试车过程中,由两个传感器监控测量N1 转子振动值,一个传感器位于风扇机匣最前端的A 安装边(如图1 所示),与风扇叶片在同一径向位置,距离风扇叶片叶尖较近;另一个传感器位于低压涡轮与排气机匣相连接的P 安装边(如图2 所示),与低压涡轮六级转叶在同一径向位置,距离低压涡轮六级转叶叶尖较近。这样设计的目的是使两个传感器能够分别监测N1 转子的两个主要振动源,即A 安装边的传感器负责监测风扇叶片的振动,P 安装边的传感器负责监测低压涡轮单元体的振动。

图1 A安装边振动传感器

图2 P安装边振动传感器

3 N1 振动排除措施的制定

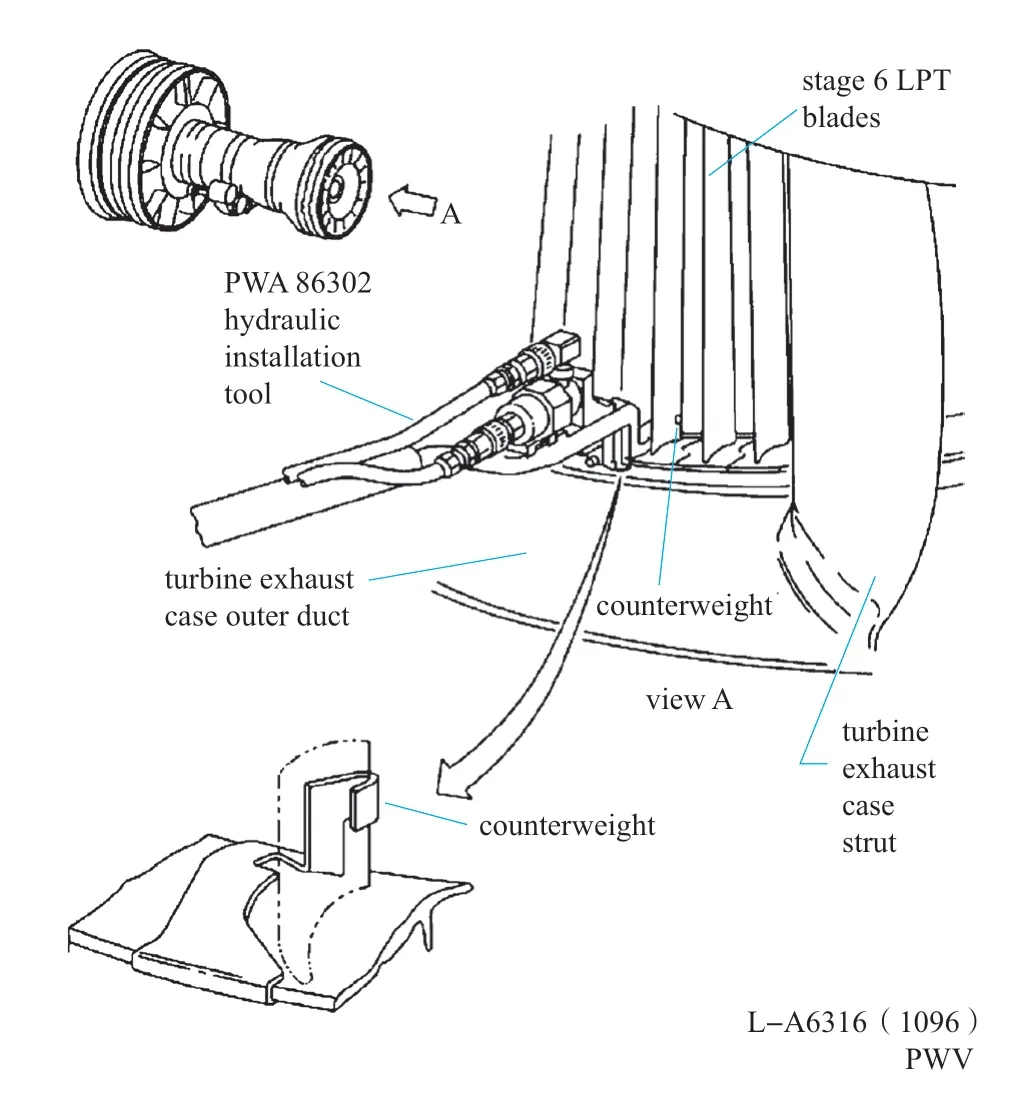

在试车时如怀疑是低压涡轮单元体本身的不平衡量导致了N1 振动超限,需要修正低压涡轮单元体的不平衡量。但低压涡轮单元体结构复杂,必须从发动机上拆下才能进行分解;发动机后部装有排气机匣单元体,必须借助工装才能接触到低压涡轮单元体最后面的六级转叶,因此,在试车台架整机状态下为修正低压涡轮单元体不平衡量所能采取的措施是非常有限的。一般采用在六级转叶处增加配重的方法(如图3 所示),但这种方法的缺点是隔着排气机匣无法直接接触,需使用特殊工装完成配重安装,操作不便。同时,在六级转叶处安装的配重总量不能超过48oz-in,一旦不能采用加配重的方式修正低压涡轮单元体的不平衡量,只能拆下并分解低压涡轮单元体,将大大延误发动机的出厂日期,严重影响客户的换发计划。

图3 低压涡轮六级转叶安装配重示意图

为避免发生这类情况,本文提出将控制低压涡轮不平衡量的关口前移到低压涡轮单元体装配时,具体措施如下。

PW4000 低压涡轮单元体的转动部分包括低压涡轮轴和3、4、5、6 级转子组件。在单元体装配过程中,对低压涡轮轴和3、4、5、6 级转子组件均需进行单独的平衡,手册中也都有相应的不平衡量极限要求。本文选择的方法是将手册给出的极限数值减半,即在实际平衡过程中不平衡量不能超过手册要求的一半。完成低压涡轮单元体装配后,还需对整个单元体进行最终平衡,同样也将手册给出的极限数值减半,以保证单元体的最终不平衡量不超过手册要求的极限数值的一半。实践表明,该方法操作性强,应用效果好。采用该方法的所有低压涡轮单元体在单元体装配过程中,通过调整转子组件与轴之间的装配角度等措施,均能满足手册要求的极限数值的一半,发动机在试车时未发生一起因低压涡轮单元体本身不平衡量导致的N1 转子振动超限。

4 振动超限原因分析和排故流程

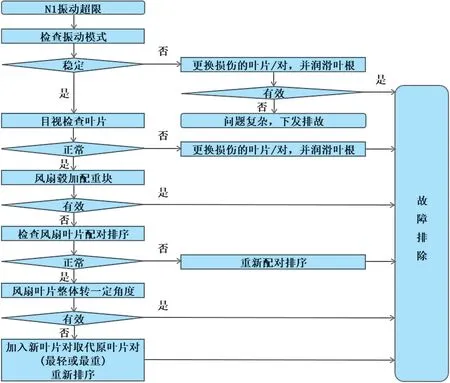

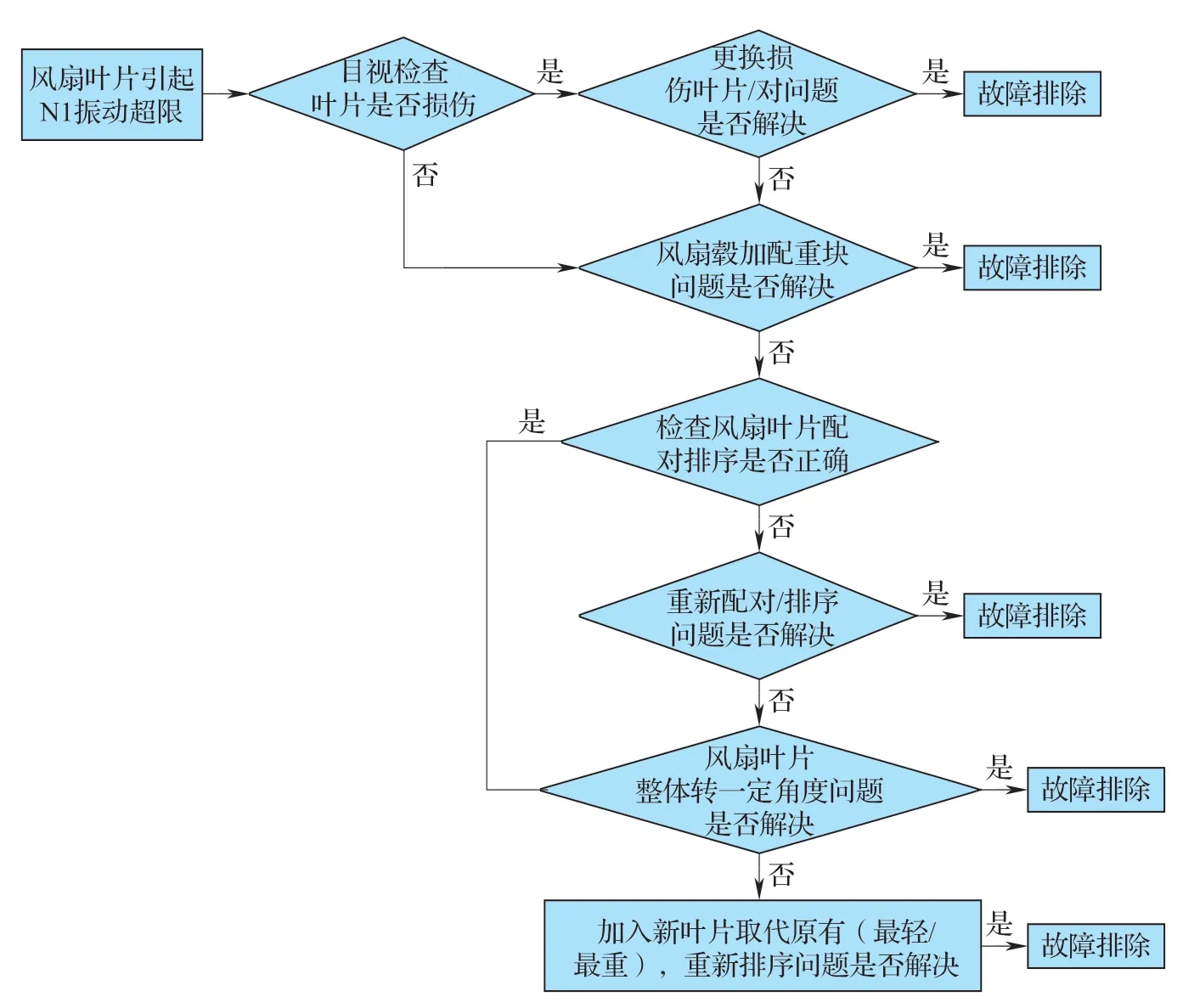

根据上述分析,可将N1 振动超限的原因锁定在风扇叶片,下文将分析导致风扇叶片振动超限的原因并提出相应的排故方法,总结出标准的排故流程,如图4 所示。

图4 N1振动超限原因分析及排故流程

在试车时发现N1转子振动有问题,再次尝试试车,观察振动规律,比较二者的振动图曲线走势(振动值随转速的变化)。如果两次曲线没有相似性、无规律,即振动模式不稳定,提示振动很可能是由机械问题导致,应目视检查风扇叶片是否有明显损伤,若有则更换损伤叶片或将配对叶片一同更换,同时拆下风扇叶片润滑叶根以防叶根与榫槽接触不当。再次试车,如果仍然超限且振动模式不稳定,说明可能是非常规原因导致的振动,建议孔探检查发动机内部是否有异常,并视情下发执行更详细的后续检查。因机械原因导致的N1 振动超限在修理厂不常见,因为风扇叶片一般经检查为可用状态才能出厂,叶根润滑也是安装前的例行工作;相对的,这种情况在航线上较为常见,一般通过更换损伤风扇叶片和润滑叶根即可排除故障,复杂原因导致下发排故的十分少见。

如果经两次及以上试车发现振动曲线相似,具有规律性,即振动模式稳定,在风扇叶片无明显损伤的情况下应首先考虑是否为重量矩问题。可先在风扇毂上安装配重,若无效果则检查风扇叶片的配对、排序是否正确。PW4000发动机共有38 片风扇叶片,按相隔180°安装位置为一对,共19 对。配对的两片风扇叶片的重量矩相差不能超过1oz-in,将19对叶片按最重、最轻、次重、次轻的顺序周向排序。如检查发现配对、排序有误,应调整后重新试车,若振动仍超限,可能原因是风扇叶片和低压涡轮单元体的周向相对位置不好,导致两者的重量矩叠加,虽然各自的不平衡量均合格,但叠加后超限。应将风扇叶片相对低压涡轮单元体整体调转一定角度(如90°),使二者的重量矩相互抵消,再根据第一次调转后的效果继续调整角度。若调转角度无效,说明不是重量矩问题导致的N1 振动超限,可能是风扇叶片之间叶形气动匹配不佳引起气动耦合振动,这类故障较少见,可以通过引入新的叶片/叶片对替代原整套叶片的若干叶片/叶片对,重新进行配对、排序,通常是换掉原叶片中最重和最轻的若干叶片/叶片对,使调整后的整套叶片重量矩更接近。某航一台发动机经历过上述排故流程,加入客户提供的8 片叶片后,对共计46 片叶片重新配对、排序,换掉原来整套叶片中最轻的8 片/4 对叶片,再次试车,故障排除。

综上,总结出一套完整的解决PW4000 发动机风扇叶片振动超限问题的排故流程,如图5 所示。以上三种原因中,机械问题为航线常见,由于发动机已使用一定时间,风扇叶片处于引气最前方,难免发生叶片表面损伤和叶根粗糙情况;重量矩问题和叶型气动匹配问题大多发生在修理厂。经统计,机械问题和重量矩问题引起的N1 振动超限占90%,叶型气动匹配问题占10%。经排故实际案例检验,本文提出的排故流程能够很好地解决N1 振动超限故障。

图5 风扇叶片引起N1振动超限排故流程

5 总结

本文分析了PW4000 发动机N1 转子振动的来源,得出振动超限主要由风扇叶片和低压涡轮单元体引起。通过在单元体装配过程中对不平衡量的优化管理,排除低压涡轮单元体引起N1 振动超限的可能性,将故障原因锁定在风扇叶片。针对引起风扇叶片振动的三种原因,提出相应的解决方案,建立了快速的、标准化的排故流程,梳理出清晰的排故逻辑和方向,很好地解决了PW4000 发动机常见的N1 转子振动超限问题,为发动机如期出厂提供保障。