航空发动机孔探辅助工具设计与应用

2023-07-23郭佳骥中国航发沈阳发动机研究所

■ 郭佳骥/中国航发沈阳发动机研究所

0 引言

航空发动机孔探检查工作是利用工业内窥镜(孔探仪)对未分解发动机内部结构件进行检查,目的是定时监控零部件状态,避免零部件损伤扩展导致更大的故障,保障发动机试验及运行的安全。

近年,随着国家周边形势复杂变化,战机起飞频次和单次工作时长大幅增加,发动机工作强度随之加大,加之国产发动机逐步列装投入使用,新型故障得以显现,对航空发动机在翼周期性维护和故障检修提出了更高要求,在常规检查项目的基础上,需借助孔探仪监控重点故障部位。面对新的挑战,应提升维护人员孔探检查操作水平、优化孔探路径、精准定位检查区域,缓解孔探检查能力现状与发动机在翼使用需求之间的矛盾。因此,通过设计孔探辅助工具,进一步扩大孔探仪在航空发动机内的检查范围,聚焦故障部位,监控零件缺陷变化趋势,以便更好地完成故障维修工作。

1 背景介绍

某型发动机在试车过程中,内涵喷管喷出火焰,试车人员手动停车,试验中断。现场开展发动机孔探检查并目视检查外部零件。初步检查发现,试车台后方地面有低压涡轮叶片碎片,低压涡轮转子叶片有不同程度断裂,高压涡轮转子叶片局部有掉块,其余部件有不同程度磨损。经相关专业设计人员分析,认为该故障由高涡工作叶片断裂引起,故障原因主要是试车过程中高涡转子叶片榫头与榫槽的相对活动量减小,导致叶片断裂。

为提高排故工作效率,需对高涡转子叶片活动量进行定期监控检查。高涡部位内流道狭小,转静子叶片轴向间隙小,导向叶片叶型弯曲大,且孔探孔距离转子叶片的空间距离较远,常规工具无法通过孔探孔到达转子叶片附近。因此,需设计一种头部可变角度的硬杆工装,既能通过形状变化到达指定位置,又具有一定的强度可拨动转子叶片。

2 辅助工具设计及工作原理

2.1 设计原则

由于辅助工具使用的时机是在发动机周期性维护过程中,为防止损坏发动机,工具的可靠性和实用性是设计的难点和重点,采用以下三条设计原则:可靠性原则、轻量化原则、快速拆装原则。

2.2 设计任务要求

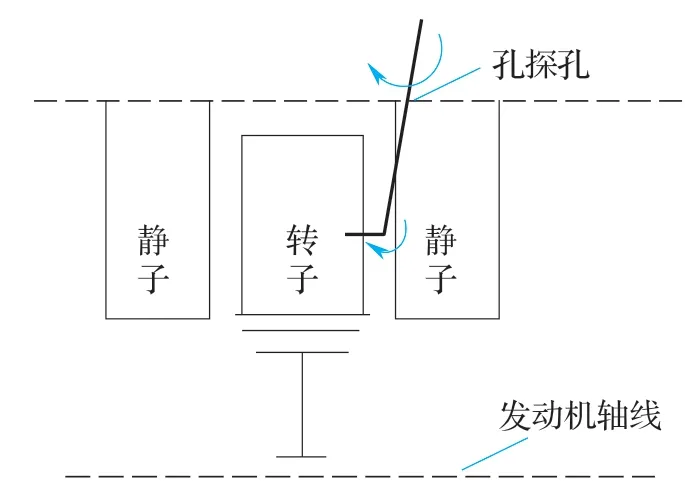

1)要求工具轻便灵活、操作简单,仅借助该型航空发动机自有孔探孔即可拨动高涡转子叶片,孔探路径具有可操作性,如图1 所示。

图1 孔探辅助工具工作示意图

2)要求工具头部姿态可调,实现多角度弯折。

3)要求工具为伸直状态,杆径不大于10mm,头部可弯折长度在50 ~60mm 范围内,头部可承受10N的切向力。

2.3 结构设计

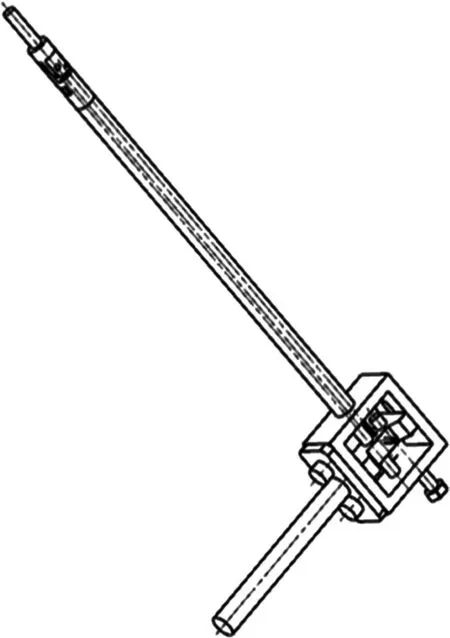

根据设计任务要求,该工具由触碰杆、连接套管、调节机构、手柄构成,实物模拟图如图2 所示。

图2 工具模拟图

1)触碰杆设计

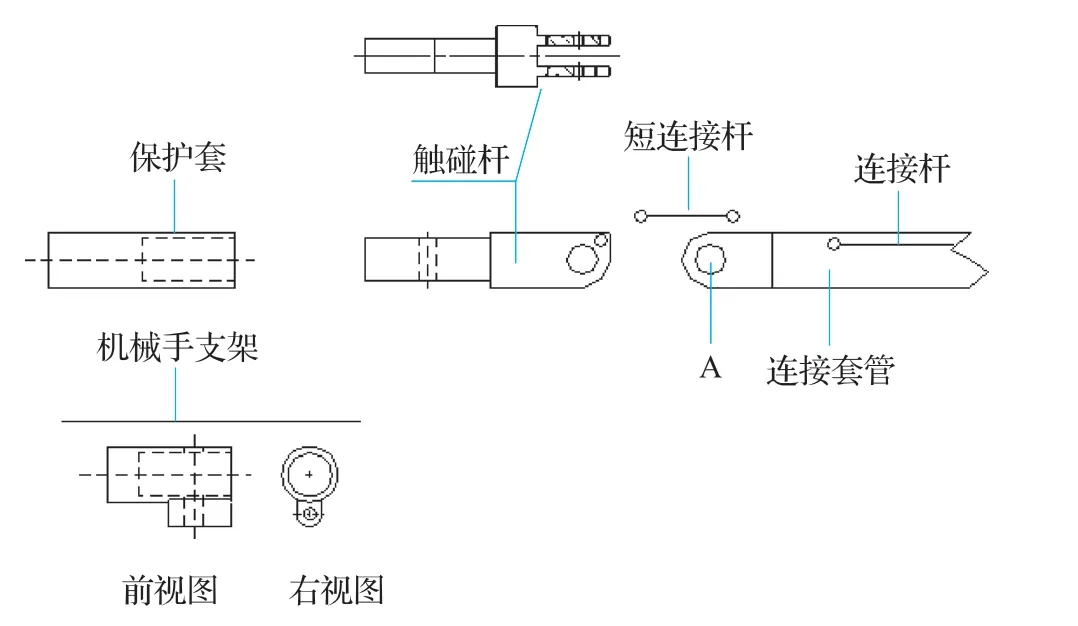

根据发动机孔探观察口尺寸,将触碰杆外部直径设计为9mm,其右端有2 个圆孔分别与短连接杆和连接套管铰链,如图3 所示。触碰杆左端为螺纹结构,可选配保护套和机械手支架。触碰杆与保护套通过螺纹连接。触碰杆与机械手支架通过螺纹销钉连接,机械手支架在竖直方向有通孔,当机械手支架套装在触碰杆上时,螺纹销钉穿过机械手支架的孔,将机械手支架与触碰杆周向固定。

图3 触碰头图示

目前的航空发动机制造技术中,由于高压涡轮叶片常处于高温、高压、高载荷等恶劣条件下,为防止涡轮叶片被高温燃气烧蚀,其表面涂覆耐高温材料,故触碰杆前端保护套应避免使用表面粗糙或硬度高的金属材料,且在拨动叶片时,保护套和叶片间承受挤压力和摩擦力,保护套须先于叶片出现磨损。从经济性、性能强度、连接稳定性、更换便捷性等方面对比复合材料、橡胶、塑料等常见材料,选定聚四氟乙烯(PTFE)作为保护套的材料。

2)连接套管设计

连接套管是工装的主要支撑结构,外部直径9mm,内部有2 个通道,分别用于穿插连接杆和孔探仪探头线,故其内部要预留充足的空间,经过强度计算分析,将连接套管内部直径设计为7mm。连接套管与触碰杆采用销钉铰接。连接套管与调节机构采用焊接固定连接。评估薄壁管焊接的经济性与可靠性,选用钎焊的连接方式,钎焊具有焊接所需温度低、产生残余应力小的优点,适合不锈钢薄壁管焊接。

孔探仪探头线在连接导管内部孔探专用通道穿过,采用侧向观察镜头,通过连接导管头部留下的侧向观察窗确认触碰杆拨动高涡叶片时与叶片的叶中或叶根有效接触。

3)调节机构设计

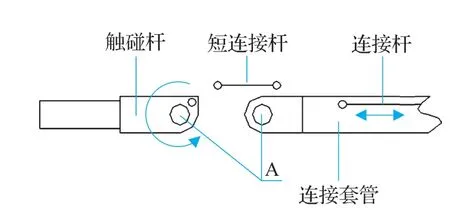

调节机构由摆动机构、连接杆、调整块、调节旋钮等主要零件组成。

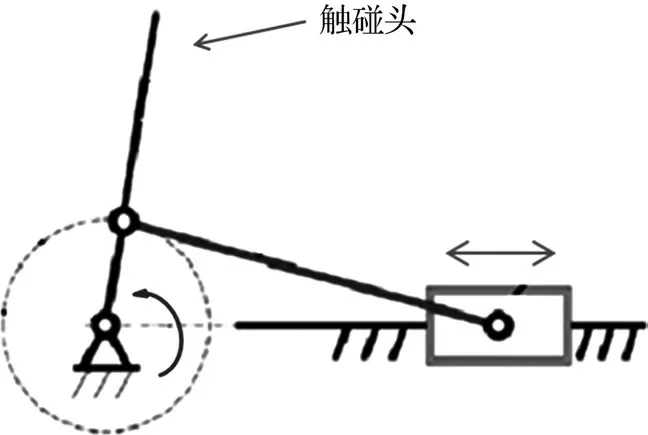

为实现触碰杆弯折姿态的调整,对摆动机构进行设计,触碰头主要依靠曲柄滑块机构实现弯折摆动,运动简图如图4 所示。触碰杆基座与连接套管铰接,只有一个摆动自由度,可围绕铰点在90°范围内有限转动,其位置由“滑块”决定。连接杆穿入连接套管内的导向管,可在导向管内相对连接套管左右移动,起滑块的作用,连接杆的位置由调整块控制。

图4 触碰头摆动机构运动简图

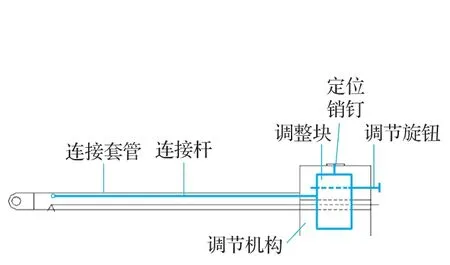

连接杆的一端与调整块固定连接,定位销钉穿过框架的限位槽与调整块螺纹连接,调节旋钮穿过框架中的孔与调整块螺纹连接,如图5 所示。连接杆的另一端和短连接杆的一端铰接,如图6所示。

图5 调节机构示意图

图6 摆动机构图示

2.4 工作原理

1)调节操作模式

调节机构有快调和微调两种操作模式。快调模式需拆下调节旋钮,工作时直接拨动调整块,当调整块到达适当位置时,旋紧定位锁紧销钉。微调模式需拧松定位锁紧销钉,使其作为定位销在调节机构框架键槽内滑动。通过丝杠螺母机构的方式驱动调整块小幅运动。调节旋钮固定在调节机构框架上,仅保留一个旋转的自由度,工作时转动调节旋钮驱动调整块滑动。

2)拨动方式

触碰杆有两种配件,分别是保护套和机械手支架。使用保护套时,可直接触碰拨动发动机涡轮叶片。当触碰杆配装机械手支架时,可将机械手由连接套管内部穿过,机械手前部固定在支架上。工作时,机械手的线可随触碰杆弯曲,选用特制的机械手钳口可夹住叶片,轻微晃动叶片。此外,选用通用机械手可用于流道内多余物的夹取。

3 应用验证

3.1 路径设计

分析该型航空发动机涡轮结构及孔探孔开设的位置,需使用2 个孔探孔完成检查。高涡叶片活动量检查辅助工具由上方孔探孔伸入,孔探仪探头线由下方孔探孔向上行进约1/3 圆周,即可观察该工具拨动高涡叶片的情况,如图7所示。

图7 工具检查示意图

3.2 检查情况

使用该工具对2 台份该型发动机高涡转子叶片的活动情况进行检查。每台发动机随机选取10 片高涡转子叶片,分别用该工具拨动叶片叶中和叶根,仅有1 片叶片在叶中和叶根处均无法拨动,其余叶片可见明显晃动。

目前,该工具在辅助孔探检查的过程中尚存在一些不足,主要是单次检查用时长,经评估,完成一台份发动机高涡转子叶片活动量检查需1h。基于现有工具结构,受观察方式和孔探路径制约,缩短检查时间的难度较大。后续将参考硬杆工业内窥镜的工作原理,优化工具结构,将检查时间缩短至30min 内。

4 结束语

孔探辅助工具扩展了孔探检查的工作范围,具有良好的可操作性。在发动机内部空间狭窄、流道结构复杂的情况下,该工装通过调节触碰头弯折角度,实现了对高涡转子叶片活动量的检查,直接降低了发动机高涡转子叶片故障发生率,为试验的顺利进行增加了一道保障,避免了发动机为防止相关故障发生而开展的下台分解检查等工作。