V2500 发动机反推疲劳裂纹扩展及止裂分析

2023-07-23梁勇孟强中国南方航空股份有限公司工程技术分公司沈阳基地

■ 梁勇 孟强/中国南方航空股份有限公司工程技术分公司沈阳基地

0 引言

裂纹损伤是飞机结构最容易出现的损伤形式之一。通常是在交变应力的长期作用下,构件外形突变处或者材料有缺陷处出现了应力集中[1],逐渐形成非常细微的裂纹(疲劳源),并在裂纹尖端产生严重的应力集中,促使裂纹逐渐扩展,构件承载能力不断变弱。当裂纹扩展到一定程度时,在偶然过载的冲击下,构件将沿弱化截面发生突然断裂。

V2500 发动机反推经常出现的损伤有凹坑、裂纹、腐蚀、划伤、分层、雷击等,为进一步分析裂纹损伤发展机理,对运行过程中的反推裂纹损伤进行更好的评估,本文选取V2500 发动机反推的一处典型裂纹损伤进行有限元分析。

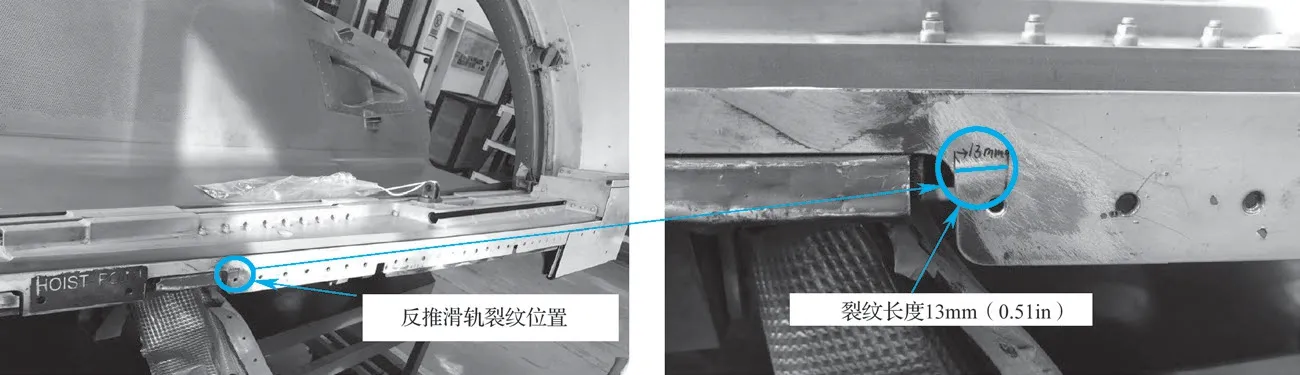

图1 为某V2500 发动机反推翻修过程中发现的反推C 涵道下滑轨梁后部的一处裂纹,裂纹长度为13mm。

图1 某V2500发动机反推滑轨梁裂纹损伤

1 基于有限元仿真的损伤分析方法

1.1 疲劳分析准则

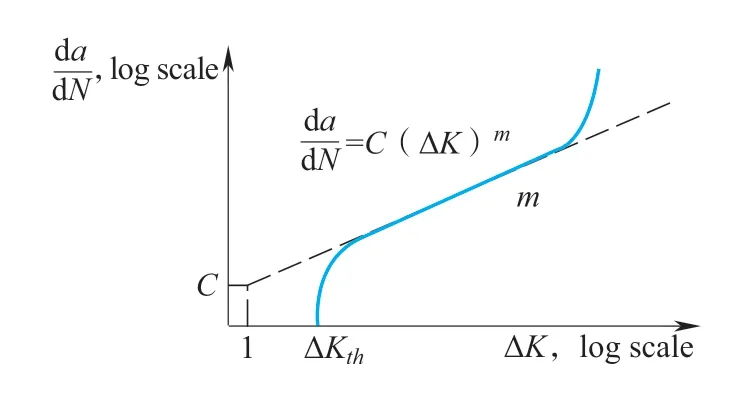

金属件采用Paris 准则来控制疲劳裂纹的生长,如图2 所示。图中a为裂纹尺寸,N为循环次数,K为能量释放率,C、m为材料常数。当达到临界能量释放率时,裂纹开始扩展[2]。

图2 Paris准则

1.2 扩展有限元法

与常规有限元法相比,扩展有限元法(XFEM)在处理裂纹问题时的优势十分明显。扩展有限元法有如下特点:

1)划分单元时不需要考虑构件内部的几何界面或物理界面,仅需按照普通方法即可生成单元,从而克服了在裂纹尖端等高应力和变形集中区进行高密度网格划分所产生的困难。

2)运用其他方法确定裂纹的具体位置,模拟裂纹扩展。

3)扩展有限元法在现有认识的基础之上,通过改进单元的形函数,反映裂纹的产生和扩展。

4)与无网格元法相比,扩展有限元的单元刚度矩阵和传统有限元一样,具有对称、带状和稀疏性,从而保证其计算量大大小于无网格法[3]。

这种方法在一般有限元的基础上对裂纹面和裂纹尖端附近的单元节点的位移用不连续的形函数进行富集以描述裂纹,该方法允许裂纹以任意形态、任意位置存在于网格中。

2 裂纹扩展有限元分析

2.1 模型建立

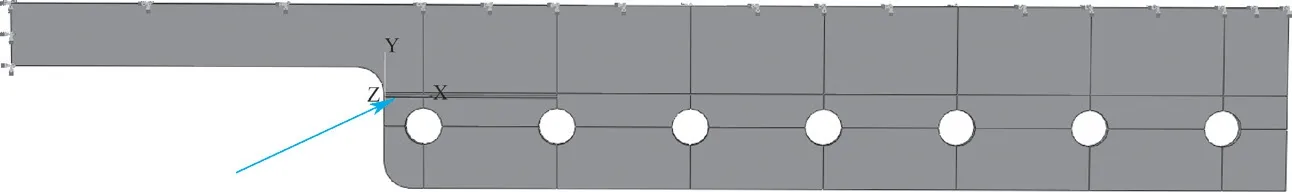

初始建立的有限元模型如图3 所示,根据该结构经常发生裂纹的位置进行了初始裂纹的预制,结合上述滑轨梁的实际安装方式和位置施加初始边界约束[4]。

图3 施加边界约束和初始预制裂纹的有限元模型

2.2 x 方向疲劳载荷裂纹扩展分析

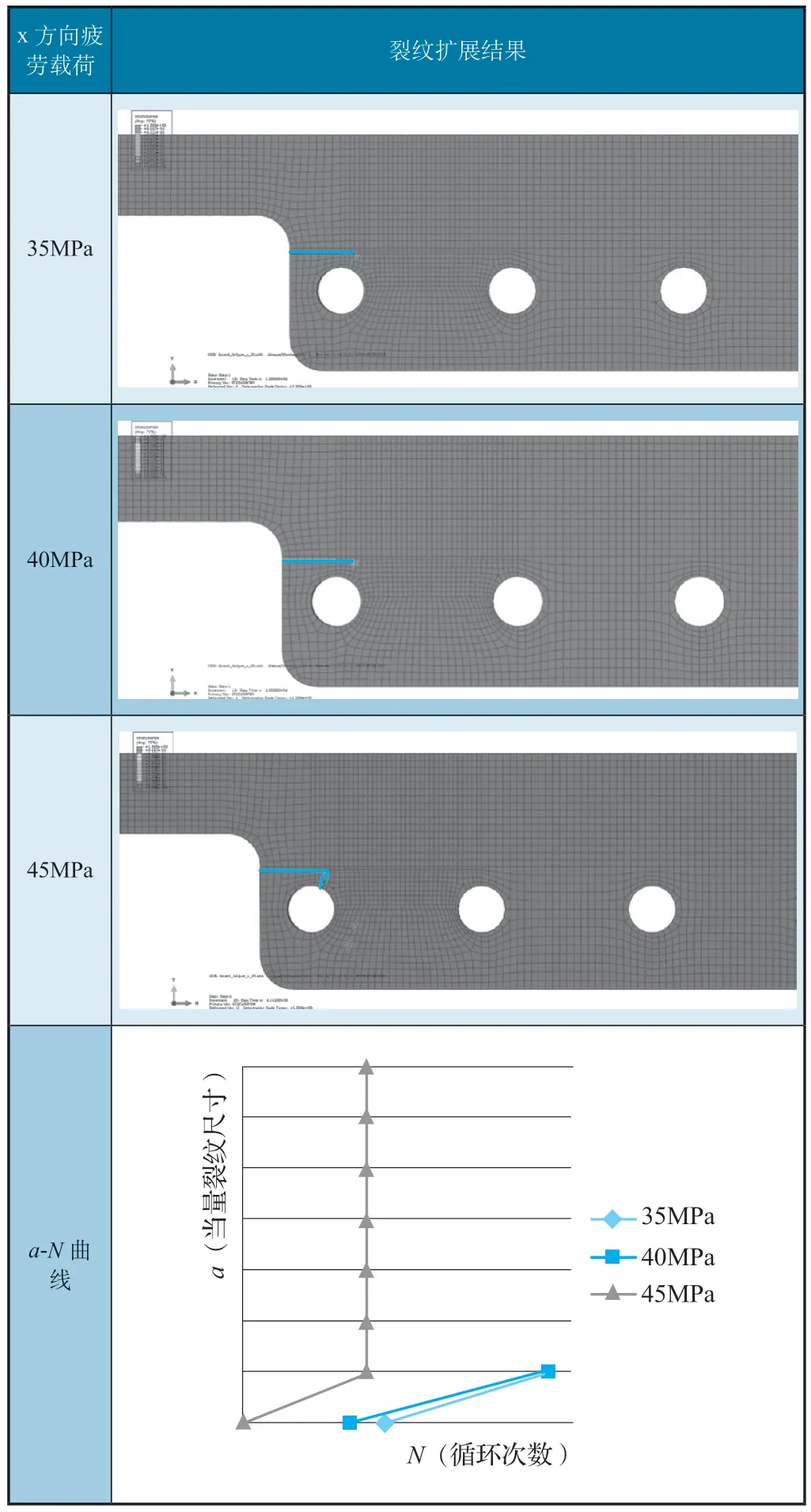

在孔边分别施加x方向的疲劳载荷35MPa、40MPa、45MPa,计算1.0×106次循环,得到裂纹扩展结果和裂纹扩展a-N曲线,如表1 所示。由表中结果可知,当载荷较大时,4×105次循环后裂纹快速扩展;当载荷较小时,裂纹在1.0×106次循环后发生较小的扩展。

表1 x方向疲劳载荷裂纹扩展分析

2.3 y 方向疲劳载荷裂纹扩展分析

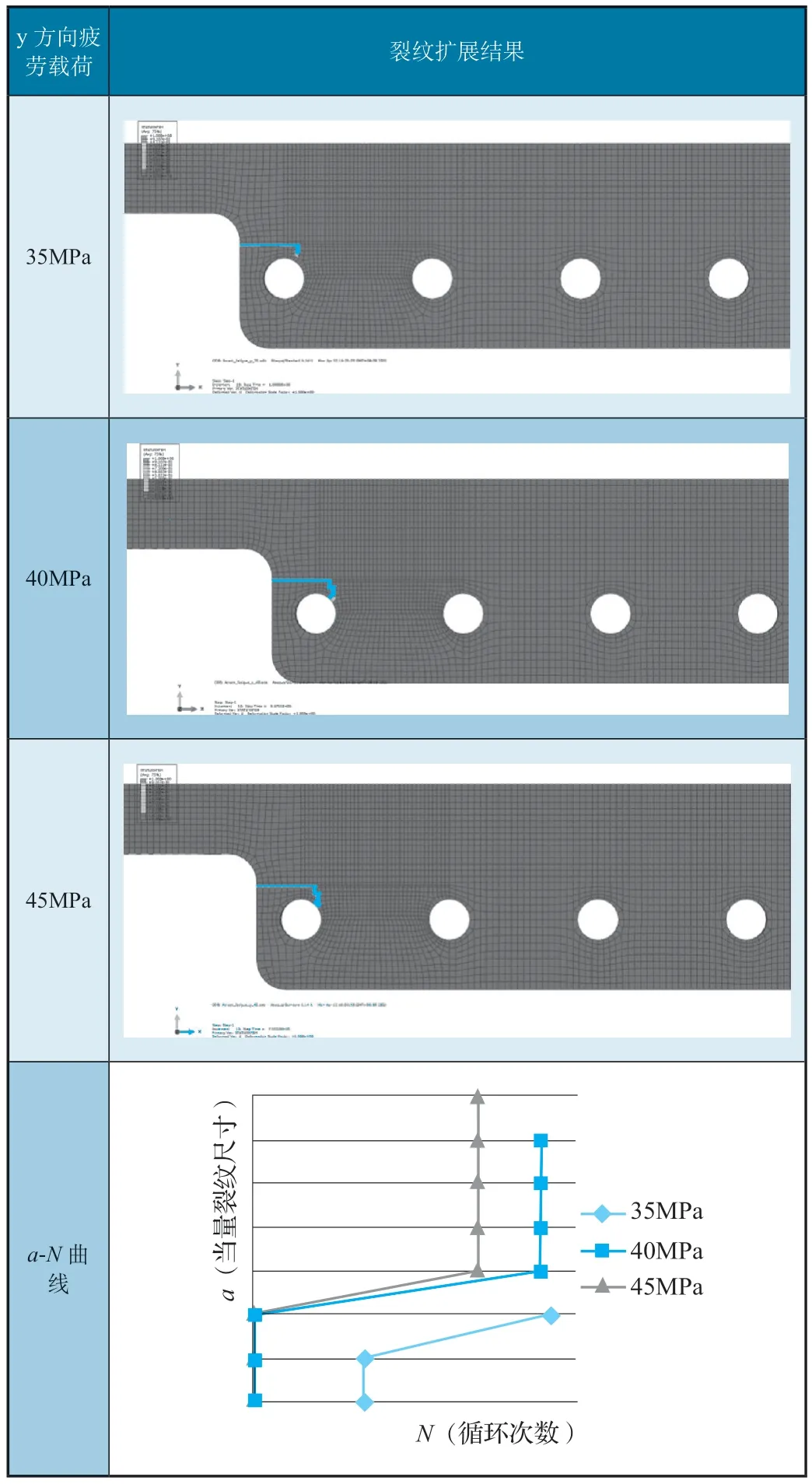

在孔边分别施加y方向的疲劳载荷35MPa、40MPa、45MPa,计算1.0×106次循环,得到裂纹扩展结果和对应的裂纹扩展a-N曲线,如表2 所示。

表2 y方向疲劳载荷裂纹扩展分析

由表2 可知,当载荷较大时,初始几次循环导致裂纹扩展迅速,之后保持稳定,达到8×105次循环后裂纹再次迅速扩展;当载荷较小时,裂纹在4×105次循环后发生较小的扩展。

2.4 面外疲劳载荷(z 方向)裂纹扩展分析

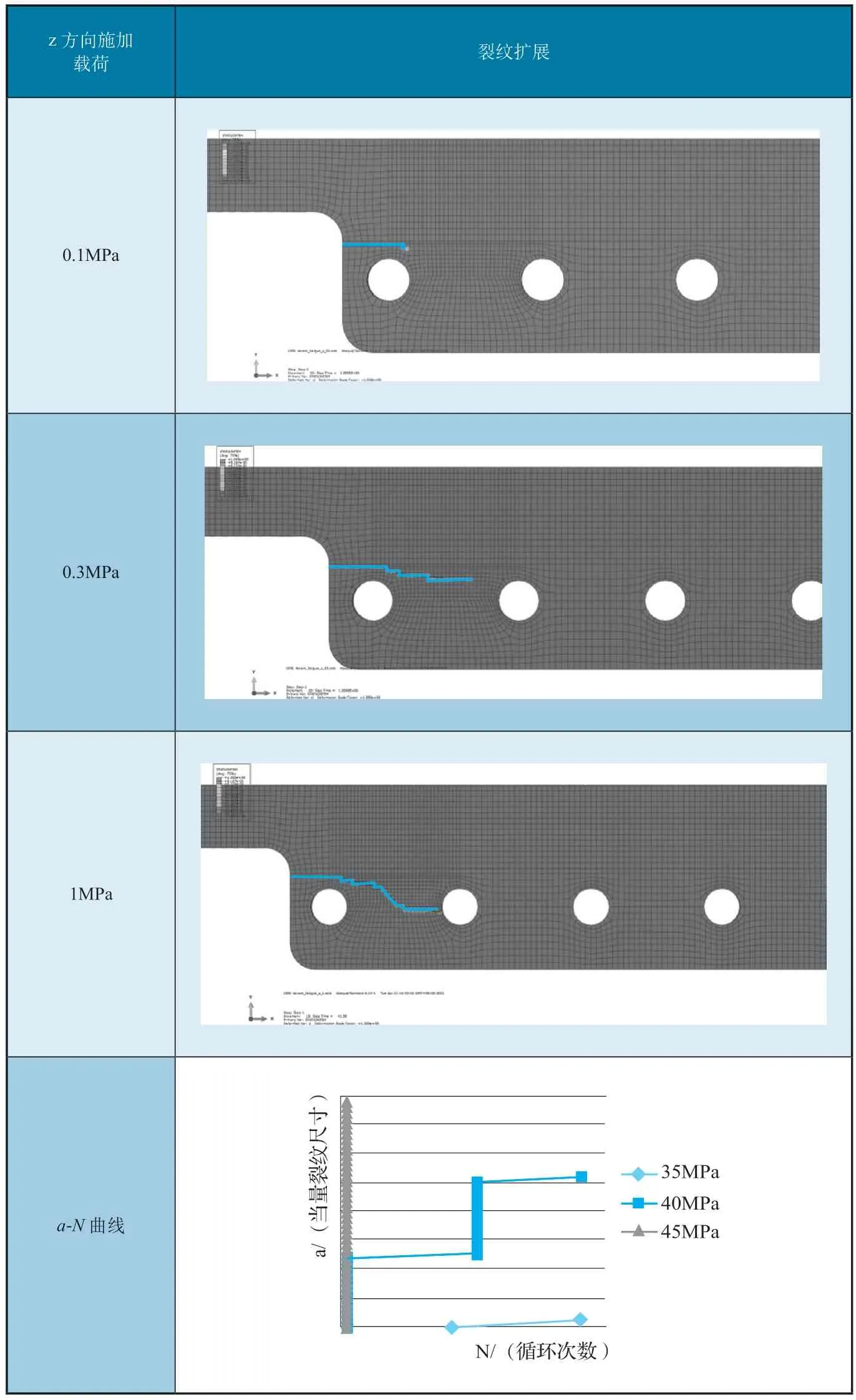

施加z方向的疲劳载荷0.1MPa、0.3MPa、1MPa,计算1.0×106次循环,得到裂纹扩展结果和裂纹扩展a-N曲线,如表3 所示。

表3 面外疲劳载荷(z方向)裂纹扩展分析

由表3 可知,裂纹对面外载荷比较敏感,较小的应力就能导致裂纹快速扩展。1MPa 时,初始几次循环导致裂纹迅速扩展至下一个紧固件孔。0.3MPa 时,初始几次循环导致裂纹扩展迅速,之后保持稳定,达到6×105次循环后裂纹再次迅速扩展,之后保持稳定,达到1.0×106次循环后裂纹再次扩展。0.1MPa 时,1.0×106次循环后裂纹发生较小扩展。

3 止裂孔直径对裂纹发展影响的有限元分析

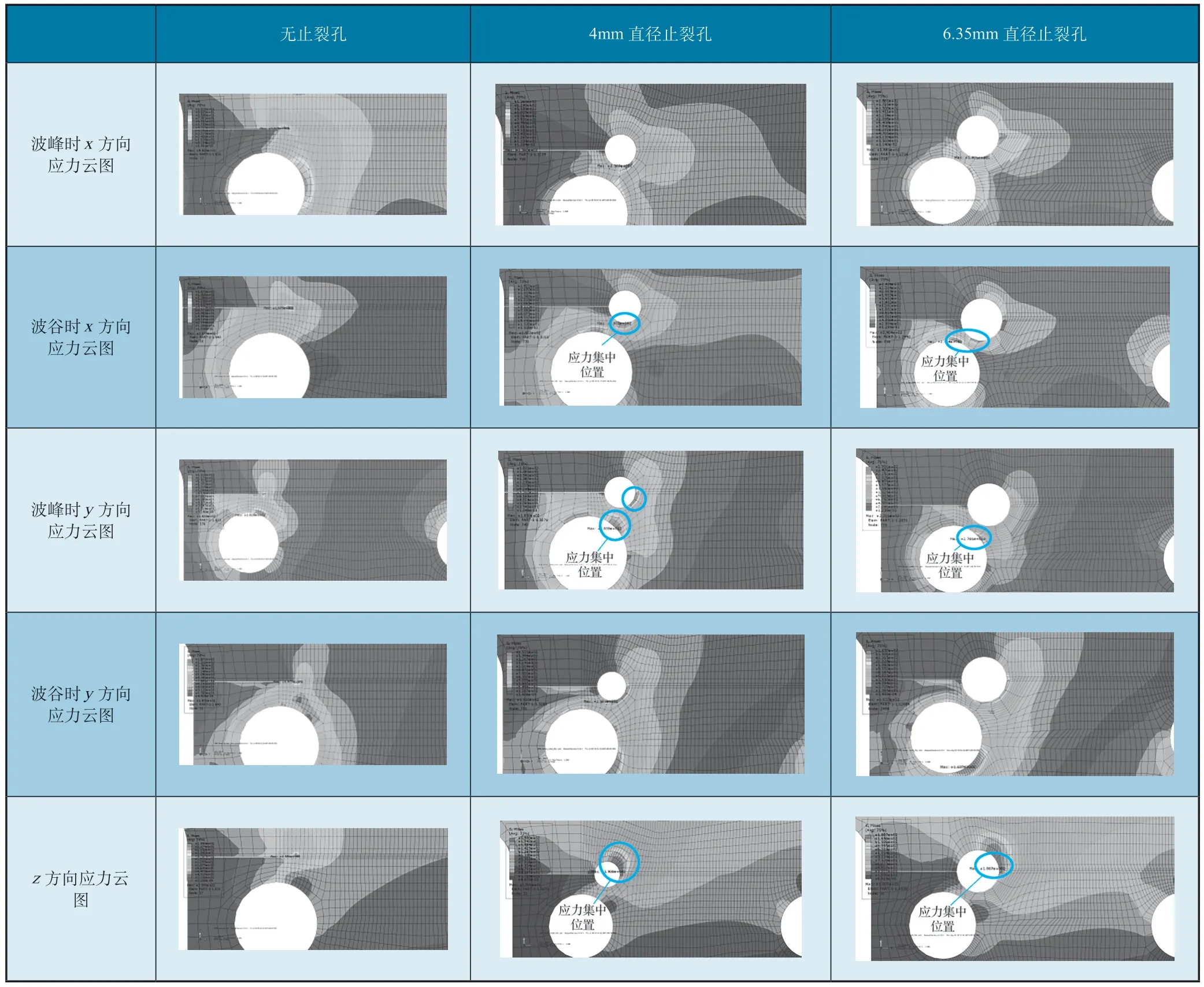

一般采用止裂孔来降低裂纹尖端的应力集中,从而阻止或延缓裂纹的进一步扩展。止裂孔需要将内部裂纹尖端都包含进去,一般选用直径4 ~8mm 的直径尺寸,具体尺寸根据材料、位置、相关尺寸而相应变化。在原模型基础上,分别建立直径4mm 及6.35mm 的止裂孔,施加载荷,研究止裂孔直径对应力集中的影响。

由表4 可知,止裂孔能够大大降低裂纹附近的应力集中。在面内载荷下,4mm 直径止裂孔引起的应力集中较小。面外载荷下,4mm、6.35mm 直径止裂孔引起的应力集中相差不大,最大应力均在材料极限范围内,且结构所受的疲劳载荷主要为面外载荷。止裂孔制孔后需要用紧固件进行堵孔,6.35mm 直径紧固件比较常见[5]。所以从载荷、应力、成本角度考虑,6.35mm 直径是优化后的止裂孔尺寸,与手册要求尺寸区间比较吻合。

表4 不同止裂孔直径对应力集中的影响

4 结论

根据裂纹扩展有限元分析结果以及工程经验综合评估,金属件的初始裂纹主要是由面外振动载荷引起,在裂纹尖端产生应力集中,随着循环次数的增加,裂纹会发生不同程度的扩展,直至第二个紧固件孔。面内的疲劳载荷对裂纹扩展也有一定影响,裂纹会向第一个紧固件孔扩展。止裂孔的表面粗糙度对后续疲劳寿命的影响较大,止裂孔直径、裂纹尖端切除量对应力集中也有一定影响,需要根据实际结构确定孔径及切除量。