测量机器人自由设站技术在地铁施工风险监测中的应用

2023-07-23蔡少辉

蔡少辉

(核工业二一六大队,新疆 乌鲁木齐 830011)

在地铁建设施工过程中,桩顶水平位移监测是明挖基坑开挖施工过程最重要的测项之一,常规的视准线法、测小角法等观测方法已经不能适应城市地铁基坑施工周边的复杂环境[1]。利用测量机器人自由设站技术,可以减少或者避免基坑施工干扰及周边环境的影响,方便快速获得监测点的坐标。监测数据内业利用软件通过相邻周期坐标计算可以快速、准确地获取监测点的位移变化量和累计位移量[2-3],从而使水平位移监测更加方便、灵活。同时,利用测量机器人的自动观测特性,应用到新建地铁隧道下穿既有线过程中,对既有线隧道道床沉降、水平位移、隧道收敛等监测项目进行自动化监测,获得高精度的监测数据。

本文主要介绍采用基于徕卡TS15 测量机器人的自由设站技术,在乌鲁木齐市轨道交通2 号线一期工程线第三方监测项目中,对明挖基坑桩顶水平位移监测的应用实践。通过对测量方法及数据的对比分析,得出了基于徕卡TS15 测量机器人在明挖基坑水平位移监测的优势。同时,利用该技术在乌鲁木齐机场改扩建工程隧道下穿既有1 号线施工期间,对既有线进行变形监测,为既有线的安全运行提供必要的数据。该方法观测灵活,数据精度高,工作效率高,得到业主方的肯定,并在整个乌鲁木齐市轨道交通2 号线一期工程施工监测中进行了推广于普及,取得了较好的效益。

1 测量机器人工作原理与作业流程

1.1 测量机器人

测量机器人是一种能代替人而进行自动搜索、跟踪、辨识和精确照准目标并获取角度、距离、坐标等信息的智能型速测电子全站仪。它是在全站仪的基础上集成马达和CCD 影像传感器等原件构成的视频成像系统,并配置智能化的控制测量及应用平差软件发展而形成的[4]。测量机器人通过CCD 影像传感器等对目标进行识别,实现自我控制,并自动完成搜索、照准、读数等操作,已完全可以代替人来完成许多测量任务[4],尤其是人无法到达或触及的目标与区域。

1.2 测量机器人工作原理

测量机器人系统是基于一台测量机器人与多个目标照准棱镜组成的变形监测系统,其实质主要是自由设站后方交会极坐标测量系统。

1)强制观测基站

强制观测基站为测量机器人极坐标测量系统的起始点,用一个强制对准装置来架设测量机器人。

2)参照点

参照点为后视照准点。该点的平面坐标为已知,点位应布设于变形影响区域外的稳固地带,一般布设于变形影响区域外的楼房等高的建筑物上。参照点采用强制对中装置,安置棱镜,一般一个测量机器人应布设3~4 个后视照准点,并要求相邻后视点方向夹角要大,且要覆盖整个变形监测区域。

3)目标点

目标点是根据设计要求,设置在变形体上能够反映变形特征部位的目标。

1.3 测量机器人作业流程

测量机器人自由设站是采用后方交会的方法进行,在强制观测墩上架设测量机器人,首先观测已知后视点,从而得出仪器架设点的坐标值;然后采用多测回测角,依次观测目标点;结束后利用后处理软件进行平差计算,从而求得观测点的坐标值。

测量机器人作业流程主要包括工程项目管理、系统初始化、学习测量、自动观测、数据处理、数据查询、成果输出等功能[5]。工程项目管理:用来管理项目的工程文件,保存该项目所有的监测数据[6]。系统初始化:测量机器人的各项单位、2C 互差、指标差和自动目标识别照准差等设置;学习测量:通过人为操作全站仪,逐一照准目标点,训练获取目标点概略空间位置信息的过程;自动测量:按照监测方案设计,测量机器人根据学习测量程序自动搜索目标点做周期观测;数据处理:主要对原始观测值进行处理前的检查,数据的投影、平差计算,得出目标点坐标成果,为下一步变形分析提供数据;数据查询与成果输出:主要是各类报表的输出以及目标点的变形分析等查询输出。

2 地铁明挖基坑水平位移监测实例

2.1 工程概况

乌鲁木齐市轨道交通2 号线华山街站为一座明挖车站,车站主体结构采用明挖法,连接车站小里程端区间隧道采用暗挖法,车站大里程端区间隧道采用明挖法施工。

本车站总长286.26 m,车站标准段宽度为21.8 m,南、北端车站高度分别为23.64 m、21.1 m。站中心顶板覆土厚度为3.525 m。站址范围内维泰北路地势呈南高北低,车站南北端地面高差约5.05 m,围护结构基坑长度为286.26 m,基坑深度约24.6~28.6 m。

2.2 基坑水平位移监测方案

1)水平位移工作基点的布设

为了保证监测精度,根据工程特点监测作业过程至少需要联测3~4 工作基点,为确保工作基点的稳定性,点位应布设于施工基坑开挖深度2 倍距离之外的稳定区域。为减少对中误差的影响,从而提高监测精度,工作基点应埋设强制对中观测墩或强制对中标志。布点及观测满足《城市轨道交通工程监测技术规范》[7]、《城市轨道交通工程测量规范》[8]的要求进行。

2)基坑监测点的布设

明挖基坑桩顶水平位移测点布设在基坑各边冠梁上。本车站在基坑的长边按间距20 m 布设桩顶水平位移测点,短边中间位置各布置1 个测点,在基坑阳角及基坑的关键部位加密布设监测点[9],共布设30 个水平位移监测点。为减少监测点的对中误差,监测点布设采用强制对中的方式,在冠梁上布设固定的小棱镜。

3)测量机器人强制观测墩的布设

测量机器人强制观测墩根据工程的特点,沿基坑周边布设,数量不少于2 个。本车站比较长,所以在基坑四周制作了4 个强制观测墩,确保能观测全部的水平位移监测点。

2.3 监测的作业方法

工作基点及水平位移观测点棱镜全部固定后,进行监测点观测。将徕卡TS15 测量机器人架设在制作好的强制观测墩上,精确整平,然后进行一系列工程设置。选择适合于本测站的定向点、监测点,测量机器人进行学习后,自动照准并测量方位角、距离。观测标志均采用小棱镜观测标志,并统一编号。观测结束后,导出测量数据,并通过清华山维平差软件,计算出各监测点坐标值。通过将变形监测点的二维平面坐标值投影计算至垂直于基坑方向的矢量位移,并计算各期阶段累计变形量、阶段变形速率等数据[10],从而判断基坑的稳定性,指导地铁安全施工。监测点坐标系与基坑坐标系关系见图1,坐标系转换公式如下:

图1 监测坐标系与基坑坐标系关系Fig.1 Relations of monitoring coordinate system to foundation pit coordinate system

式中:dx—沿纵向X 轴的变量/mm;dy—沿横向Y 轴的变量/mm;α’—基坑纵向X 轴方位角/°;x0,y0—监测点初始坐标;x1,y1—监测点坐标;x’,y’—基坑坐标。

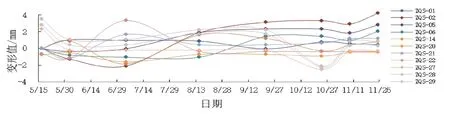

采用Excel 列表计算各监测点的阶段累计变形值、阶段变形速率。监测点变形曲线示意图见图2。

图2 水平位移监测点变形时程曲线示意图Fig.2 Schematic diagram of time history curve of horizontal displacement in monitoring point

2.4 基坑桩顶水平位移监测成果分析

基坑在土方开挖前进行水平位移监测点的布设,待其稳定后进行监测点初始值的采集,根据监测计划的频次进行水平位移的监测。但出现监测异常及周边环境有重大变化时,需加强监测频次,车站封顶后停止监测。本次所布设的30 个监测点中,在整个施工期间的监测过程中,监测值向基坑内偏移量最大累计值为5.3 mm,小于累计位移控制指标30 mm。

根据基坑特点及变形影响,选取基坑西侧影响较大区域的3 个变形监测点,绘制监测点变化的时程曲线图,监测点时程曲线见图3。

图3 测点变形时程曲线Fig.3 Deformation time history curve of measuring point注:ZQS-27、ZQS-28、ZQS-29 为坑西侧影响较大区域的3 个变形监测点。

对于监测点受基坑开挖施工影响,分析监测点的变形规律:

工况①:土方开挖初期,当开挖地表以下2 m位置时,架设第一道钢支撑,此时监测值比较稳定,最大变形为1.2 mm。

工况②:土方开挖至第二道钢支撑以下0.5 m(约-8 m),架设第二道钢支撑。在此段时间内测点变形速率有增大趋势,经分析基坑西侧为运输道路,渣土车辆及大型机械碾压造成西侧土体向基坑内偏移5.3 mm,此时该变形点附近地表沉降点监测值变化不大,但该点旁边的桩体水平位移监测点变化较大,向基坑内偏移3.5 mm。

工况③:第二道钢支撑架设完成后,调整预加轴力值,是基坑回弹至稳定状态。

工况④:土方开挖至第三道钢支撑以下0.5 m(约-16 m),该部位钢支撑架设滞后,使基坑北侧土体向基坑内偏移。

工况⑤:基坑开挖到底,进行底板施工,钢支撑增加了预加轴力,变形发生了一定量的回弹,最后趋于稳定。

3 地铁隧道下穿既有线监测工程实例

3.1 工程概况

乌鲁木齐市机场改扩建工程项目(2 号线二期),起始于国际机场站,终点为T4 航站楼站,该区间线路从国际机场站后出发,下穿既有1 号线及机场第一跑道之后到达T4 航站楼站。场地内主要地层由第四系上更新洪积圆砾、卵石构成,场地地表普遍分布厚度不均的人工填土[11]。本区间暗区间道为单洞单线隧道,隧道穿越地层主要为卵石层,挖隧道采用矿山法施工,施工过程中架设临时横撑。区间主要采用马蹄形断面。该段隧道拱顶埋深32~35 m,穿越地层主要为卵石,围岩级别为V 级。

3.2 监测内容及要求

由于区间隧道下穿既有线,隧道开挖时会对该既有线产生一定的形变,变形如果超出了一定的范围,就会影响既有地铁的结构安全。由于乌鲁木齐轨道交通1 号线是运营路线,结构漏水可能会引发漏电现象,造成人员伤亡。区间下穿期间对既有线的监测采用测量机器人进行自动监测,通过对各项监测数据进行对比分析,依据监测数据判定隧道下穿期间对既有线产生的变形有多大、是否有预警、要不要采取相应的措施,保证既有线的正常运行,同时对新隧道的安全施工进行评估评价,指导隧道的正常安全施工。

3.3 监测方案

既有线隧道结构的监测点布设按《城市轨道交通地下工程建设风险管理规范》[12]要求进行。隧道水平位移监测点沿线路方向进行布设,结构沉降、隧道结构收敛与水平位移同点位布设,道床沉降监测点沿地铁线路方向布设。

3.4 监测方法

既有线道床结构沉降、隧道收敛、水平位移等测项均采用测量机器人自动化监测。自动变形监测系统由基准点、工作基点、变形点、全站仪、控制计算机机房组成。基准点:设置在变形区以外,需要设置至少3 个以上的稳定基准点。工作基点:直接用于观测变形点的基准点,一般至少布置3 个以上。变形点:布设在变形体上特征部位的监测点,每个监测点位应安装有强制对准的棱镜[13]。全站仪:本次使用徕卡TS15 测量机器人,其标称测角精度为1″,测距精度为(1 mm+1.5 mm×10-6×D(D 为边长/km))。计算机机房:计算机机房内的计算机通过通讯电缆或数据网络电台和全站仪相联,实时监控全站仪的监测运行情况[14]。

3.5 成果分析

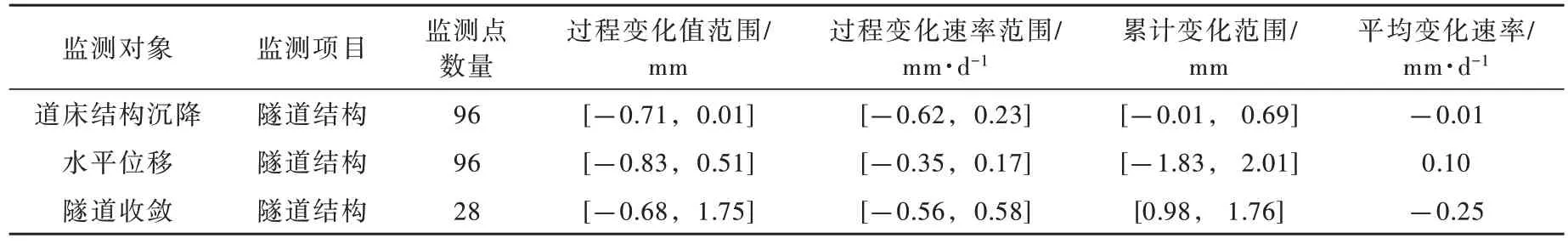

国际机场站—T4 航站楼站区间(既有1 号线)典型数据统计分析见表1。从表中分析可得出:既有线各项监测点变形趋于-2~2 mm区间,速率稳定,风险可控。

表1 监测特征数据统计表Table 1 Statistics of monitoring characteristic data

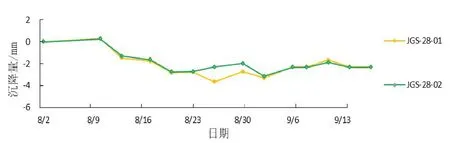

1)道床结构沉降

对道床结构进行沉降监测,对沉降变形较大点的监测数据进行变形分析,变形曲线如图4 所示,根据监测数据变形曲线图可以看出,道床结构的沉降量是非常小,在规范要求的范围内[15]。

图4 道床结构沉降时程曲线Fig.4 Time history curve of track bed structure settlement

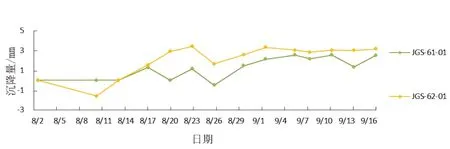

2)道床水平位移

对道床结构水平位移进行监测,左、右线变形较大点的监测数据进行分析,监测点变形曲线如图5、6 所示,左、右线水平位移最大变形量均小于控制值±10 mm,速率稳定。

图5 左线道床结构水平位移时程曲线Fig.5 Time history curve of horizontal displacement in left line tunnel structure

图6 右线道床结构水平位移时程曲线Fig.6 Time history curve of horizontal displacement in right line tunnel structure

3)隧道收敛变形

隧道下穿既有1 号线隧道收敛变形在-1~2 mm 之间,小于规范要求的控制值±10 mm。监测变形曲线如图7 所示,依据监测数据判定,下穿期间对既有隧道受施工影响较小,属于正常变形。

图7 隧道收敛变形时程曲线Fig.7 Time history curve of track gauge deformation

通过各项监测数据分析可以得出,隧道下穿既有线时对道床结构沉降、水平位移、隧道结构收敛等的影响较小,累计变形值和变形速率均在规范的要求范围内,从而不会对既有线的运营产生影响。

核工业二一六大队作为乌鲁木齐市轨道交通2 号线一期工程及机场改扩建项目(2 号线二期)02 标段第三方监测单位,除了按照合同要求完成监测任务外,还要对所在标段的施工监测单位进行监督和指导。由于所管辖标段施工单位较多,施工监测方法良莠不齐,监测精度无法保证。通过测量机器人自由设站技术在水平位移和下穿既有线的监测实践,认为该方法不仅观测方便、工作效率高,而且减小了仪器和棱镜的对中误差,提高了监测精度,得到了建设单位的肯定。尤其是测量机器人自由设站技术针对基坑水平位移的监测方法,由建设单位组织,核工业二一六大队对乌鲁木齐市轨道交通2 号线全线施工单位的施工监测人员进行现场培训,并在乌鲁木齐市轨道交通2 号线一期工程全线推广应用,取得了良好的效果。

测量机器人自由设站技术可以应用到外形复杂的建、构筑物以及人无法触及或无法到达区域的三维变形监测当中,可以有更为积极的作用。

4 结论

1)与常规测量方法比较发现,测量机器人自由设站在基坑水平位移监测中能够快速获得较高精度的坐标。测量机器人架设在强制观测墩、监测点采用强制对中的棱镜,避免仪器和目标点对中误差;使用带马达驱动的测量机器人施测,可进行多测回的自动照准测量,减少了人为观测的偶然误差,保证了监测精度。

2)本次通过测量机器人自由设站技术在基坑水平位移监测的应用实践,方法先进,监测数据准确,得到了建设单位的肯定,并在乌鲁木齐市轨道交通2 号线一期工程全线推广应用。这种监测方法保证了监测数据的精准与可靠,为地铁明挖基坑的安全施工提供准确的数据指导,从而确保基坑的安全施工。

3)测量机器人自由设站技术在乌鲁木齐机场改扩建工程(2 号线二期)下穿隧道监测中也得到了较好的应用,既保证了监测精度,又提高了工作效益。