基于HFACS的建筑施工起重伤害事故致因分析

2023-07-22许素睿副教授

许素睿副教授 韩 梦

(1.中国劳动关系学院 安全工程学院,北京 100048;2.中国矿业大学(北京) 应急管理与安全工程学院,北京 100083)

0 引言

建筑施工作业过程涉及许多人力无法完成的重物提升作业,因此起重机械等设备的使用越来越多。起重机的使用虽然给建筑行业带来极大的便利,但由此引发的起重伤害问题也不容忽视。2020年,起重机械事故27起,死亡31人[1];2021年,起重机械事故29起,死亡30人[2]。由此可见,起重伤害属于易发且极易造成人员伤亡的事故,直接影响施工人员的人身安全,也给建筑业发展带来较大影响[3]。

目前,有关起重伤害的研究大多集中在加强起重机械的安全性能和起重作业的安全管理。姜勇等[4]分析建筑施工中起重机械安全管理相关的法规体系、安拆管理、安全监控系统应用等方面存在的问题,并提出相应对策,以加强起重机械安全管理;黄维宇[5]通过研究起重机械设备的应用情况,对近年来起重伤害事故原因进行分析,并在此基础上提出优化建议;晋良海等[6]采用数学模型和建筑信息模型(Building Information Modeling,BIM)技术相结合的方法优化起重作业照明灯源的光学参数,以此提升夜间起重机工作的可行性和安全性;吴明庆等[7]以中国知网和Web of Science中的核心合集为数据来源,运用CiteSpace软件开展起重机械安全管理计量统计分析,得出起重机械的研究前沿和热点趋势。结合近几年有关起重伤害的研究可以得到,有关起重伤害的研究主要是从技术的角度对起重机工作过程可能出现的机械故障进行研究[8-10],较少从导致起重伤害的人因角度进行分析[11-12],而人的不安全行为是导致起重伤害事故发生的主要原因[13]。因此从人因入手开展预防工作是有必要的。

人因分析与分类系统(Human Factor Analysis and Classification System,HFACS)作为人因分析的有效工具,被广泛应用于煤矿[14]、化工[15]、航海[16]、特种设备[17]等领域,并取得较好的效果。但其在建筑施工领域的运用较少,因此本文使用HFACS模型来分析建筑施工起重伤害事故,以期从一个新的角度对事故进行原因分析,能够达到更好的预防效果。

1 人因分析与分类系统

HFACS是Shappell和Wiegmann在“瑞士奶酪”模型的基础上,综合对美国航空飞行数据分析,总结得出的模型[18]。HFACS模型将导致事故发生的因素分为4个层次:不安全行为、不安全行为的前提条件、不安全监管和组织影响。HFACS模型,如图1。

图1 HFACS模型Fig.1 HFACS model

HFACS不仅可以同时考虑人的不安全行为及其潜在因素,还能系统地分析人为因素,对确定事故人为因素及制定相应的事故预防措施都有重大意义[19]。

2 建筑施工起重伤害事故HFACS模型分析

根据学者们使用HFACS进行致因分析的结果对建筑施工过程中的致因因素进行详细解释[20-21],我国建筑施工起重伤害事故的致因因素表现形式如下:

(1)组织影响。建筑施工起重伤害事故中,资源管理不当表现为人员配备不足、资金投入不足、起重设备存在故障、未及时进行维修;不良组织氛围表现为组织结构复杂,安全文化难以创建;组织过程漏洞主要表现为起重机械安全管理相关的规章制度不完善。

(2)不安全监管。监管不充分主要表现为没有提供安全教育和培训;运行计划不适当表现为未对承包单位安全工作统一协调、管理;无效纠正主要表现为有关监督部门下达整改通知后,未及时整改旧作业;监管违规主要表现为作业人员未持特种作业操作证上岗、安装公司无起重机械安装资质。

(3)不安全行为的前提条件。人员因素包括班组沟通不到位和个人准备不足,其中沟通不到位主要表现为工作人员之间对检查结果未及时交流,导致检查不到位;个人准备不足主要表现为操作者不熟悉操作,操作生疏。个体状态包括个体的精神和生理状态差、能力受限,其中,精神状态差表现为操作者精神疲劳,警惕性低;生理状态差表现为操作者患病;身体/智力等能力限制表现为视觉局限。环境因素包括现场的物理环境和技术环境,物理环境表现为照明不足、亮度不够和大风等恶劣天气;不良技术环境表现为显示装置设计不合理。

(4)不安全行为。技能差错主要表现为捆绑方式错误;决策差错主要表现为作业过程采取错误的补救措施;认知差错表现为操作者对视觉信息理解不当导致的失误;习惯性违规表现为吊物超载、作业人员乘坐吊斗等;偶然性违规表现为作业中未仔细观察外部环境。

2.1 样本选择

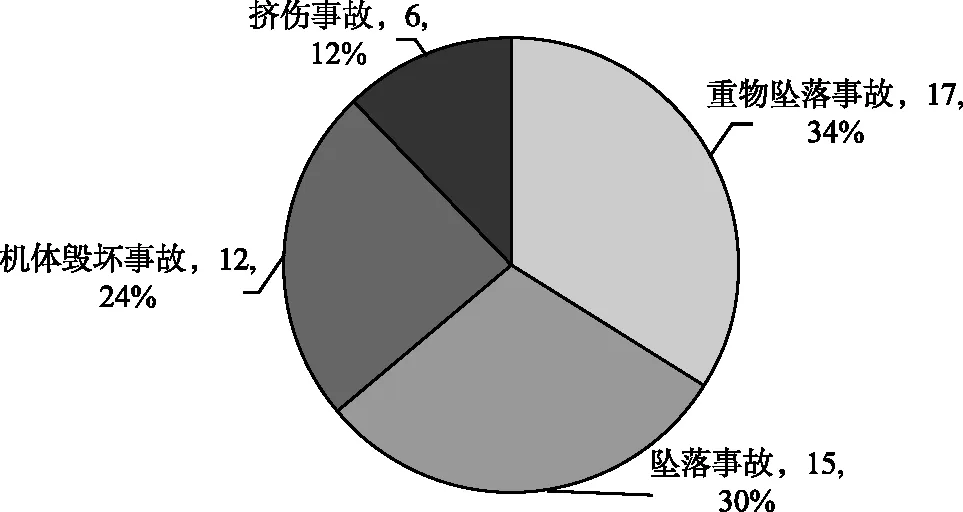

高处坠落、物体打击、起重机械伤害、坍塌是建筑施工过程中常见的事故,其中起重机械伤害事故是除高处坠落外的又一多发、易发的事故类型[22]。在建筑施工中,起重机械事故类型通常表现为挤伤事故、机体毁坏事故、坠落事故、重物坠落事故。因此,本文在应急管理部和各省市的应急管理局已公布的建筑施工事故中选取2017-2021年共计50起起重机械伤害事故作为典型案例进行分析,其事故类型和发生频次,如图2。

尼康D500推出时曾让我们惊叹,在其APS-C产品线全线换装2400万像素传感器时,D500却使用了一块像素更低的“特殊”传感器。伴随这款传感器的还有超越当时所有APS-C机型的处理速度以及4K视频的能力。此外,D500的ISO范围在当时也是极大的卖点,原生感光度最高可达ISO 51200,拓展后更是达到惊人的ISO 164000。相比之下,发布更晚的X-H1在传感器配置上传统得多,不仅和更低级的机型共享了传感器,最高感光度也只能达到ISO 25600。

图2 不同类型事故发生频次占比Fig.2 Proportion of frequency of different types of accidents

从图2可以看出,50起建筑施工起重伤害事故中,有17起重物坠落事故,占总事故数的34%;15起坠落事故,占总事故数的30%;12起机体毁坏事故,占总事故数的24%;6起挤伤事故,占总事故数的12%。按照事故等级划分标准:一般事故41起,较大事故9起。50起事故共导致76人死亡,22人受伤。

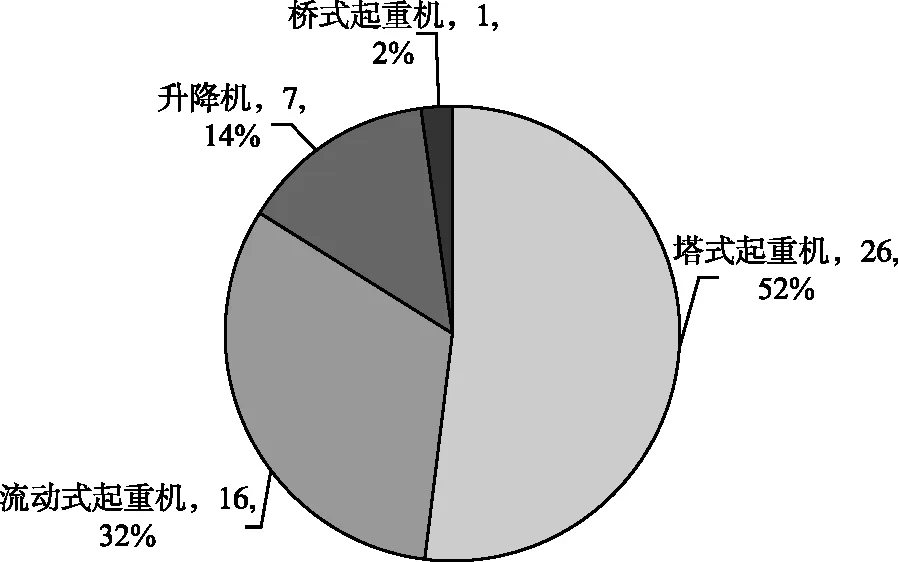

50起事故中涉及的起重机械类别,如图3。

图3 起重机械类别占比Fig.3 Proportion of lifting machinery categories

由图3可知,50起建筑施工起重伤害事故中,26起事故为塔式起重机,占总事故数的52%;16起事故为流动式起重机,占总事故数的32%;7起事故为升降机,占总事故数的14%;1起事故为桥式起重机,占事故总数的2%。

综上,选取的事故样本涉及的事故类型涵盖了典型起重机械事故,且起重机械类别与建筑施工现场常用类别相一致,说明样本的选取具有科学性和代表性。

2.2 建筑施工起重伤害事故的HFACS分析

基于HFACS模型,对上述选取的50起典型建筑施工起重伤害事故进行致因分析,统计各原因因素出现的频次和占比,并对分析结果进行汇总,见表1。

表1 基于HFACS的建筑施工起重伤害事故致因分析结果Tab.1 Causes analysis results of lifting injuries in building construction based on HFACS

从表1中可以得出,在组织影响中,54%的事故与资源管理不当有关;52%与组织过程漏洞有关。在不安全监管中,94%的事故与监管不充分有关;64%与监管违规有关;40%与运行计划不适当有关;32%与没有纠正问题有关。在不安全行为的前提中,36%的事故与个人准备不足有关。在不安全行为中,86%的事故与习惯性违规有关;32%与技能差错有关。

资源管理不当主要体现在起重设备管理不当,未定期进行维修、保养,安全保护装置不全或失效。组织过程漏洞主要体现为起重机械安全管理相关的规章制度不完善。

监管不充分最突出的表现形式为安全生产教育和培训不到位,其次为隐患排查整治不力。监管违规主要涉及起重机械的使用单位和维修保养单位,其中,使用单位最突出的监管违规表现形式为特种作业人员无证上岗;安装单位最突出的监管违规表现形式为无起重机械安装资质。运行计划不适当主要表现为工人的作息时间安排不当。纠正无效主要表现为管理人员明知特种作业人员无证上岗,仍未进行制止;相关部门下达整改通知后未进行整改便开始作业。

个人准备不足体现在工作人员不具备相关安全生产知识、不熟悉安全操作规程。

习惯性违规在现场施工人员和起重机司机身上均有体现,现场施工人员最常犯的违规行为是吊运时人处于吊运物下;司机最常犯的违规行为是吊物超载的情况下仍进行作业。技能差错体现为司索人员捆绑吊物不牢、捆绑方式不正确,司机起吊时误动作。

3 建筑施工起重伤害事故卡方检验与让步比分析

将50起建筑施工起重伤害事故案例的卡方检验和让步比(Odds Ratio,OR)的结果进行统计。首先,利用卡方检验分析HFACS模型中相邻2个层级之间的原因因素是否相关。假设一:HFACS基本框架中,相邻2个层级之间没有显著的因果关系。假设二:HFACS基本框架中,相邻2个层级之间有显著的因果关系。然后,计算卡方统计量、卡方分布。根据卡方检验结果,设假设一成立的概率为P。当P<0.05时,假设一不成立,假设二成立,即HFACS基本框架中,上下2个层级之间有显著的因果关系。最后,用OR来反映建筑施工起重伤害事故HFACS模型上层致因因素的变化对下层致因因素概率的增减程度。若OR>1,表示上层致因因素的变化会使下层致因因素发生的可能性增加;若OR<1,则表示上层因素的变化不会影响到下层因素。利用SPSS 22.0对50起建筑施工起重伤害事故进行分析,将满足P<0.05,OR>1的结果进行统计,见表2。其中,水平1-4分别代表的是HFACS中的组织影响、不安全监管、不安全行为的前提条件和不安全行为4个层级。

表2 HFACS不同水平层级间卡方检验结果和OR值Tab.2 Chi-square test results and odds ratio of different levels of HFACS

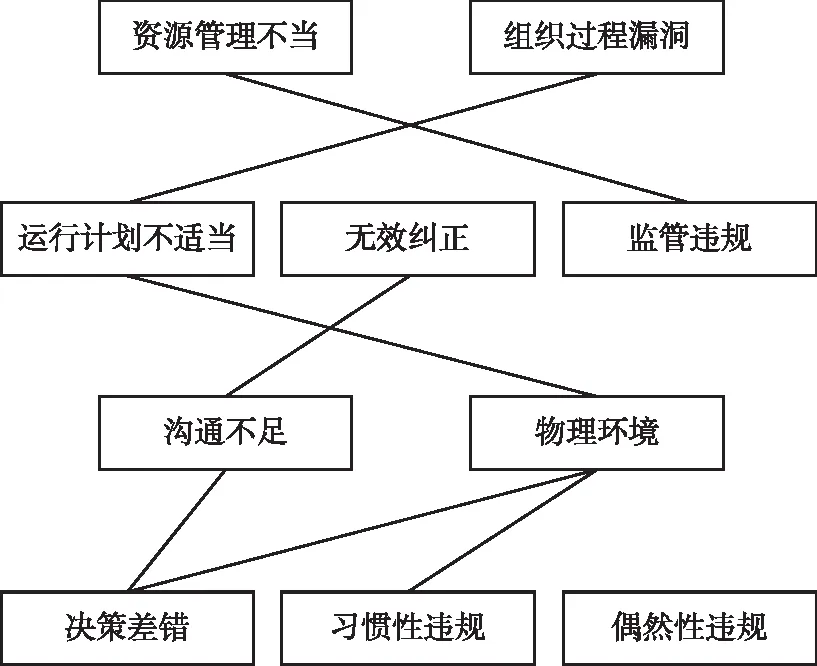

由表2可知,水平1与水平2之间存在的因果关系有2组:资源管理不当导致监管违规、组织过程漏洞导致运行计划不适当。水平2与水平3之间存在的因果关系有2组:运行计划不适当导致不良的物理环境、无效纠正导致沟通不足。水平3与水平4之间存在的因果关系有3组:不良的物理环境导致习惯性违规、物理环境和沟通不足导致决策差错。

其中,组织影响与不安全监管2个相邻层级中:资源管理不当导致监管违规发生的可能性增大约3倍(OR=2.659);组织过程漏洞导致运行计划不适当发生的可能性增大约8倍(OR=8.167)。运行计划不适当导致不良物理环境出现的可能性增大近3倍(OR=2.967);无效纠正使沟通不足发生的可能性增大约5倍(OR=5.333)。不安全行为的前提和不安全行为的因果关系中,沟通不足对决策差错的影响最大,沟通不足会使决策差错发生的可能性增大约16倍(OR=15.600);其次为不良的物理环境对决策差错的影响,不良的物理环境使决策差错发生的可能性增大5倍(OR=5.000);不良物理环境导致习惯性违规发生的可能性增大约1倍(OR=1.100)。

相邻层级之间的因果关系路径,如图4。

图4 建筑施工起重伤害的HFACS各层级因果关系Fig.4 Causality at all levels of HFACS of construction lifting injury accidents

4 结论

(1) 基于HFACS模型分析可以发现,资源管理不当、组织过程漏洞、监管不充分、运行计划不适当、无效纠正、监管违规、个人准备不足、技能差错及习惯性违规是造成我国建筑施工起重伤害事故的主要致因因素,其中监管不充分是最常见的因素。对监管不充分进一步分析发现,监管不充分最主要的表现形式为安全教育和培训不足。因此,建议建筑施工单位需重点加强对作业人员的安全教育和培训,从而减少事故的发生。

(2) 通过对50起建筑施工起重伤害事故进行卡方检验可得,在显著性水平为0.05情况下,有显著关系的致因因素有7组。起重设备管理不当与特种作业人员无证上岗;起重机械安全管理相关的规章制度不完善与工人的作息时间安排不当;工人的作息时间安排不当与现场恶劣环境;未制止人员无证上岗与未对检查结果进行及时交流;现场恶劣环境与作业过程采取错误的补救措施;现场恶劣环境与吊物超载、作业人员乘坐吊斗;未对检查结果进行及时交流与作业过程采取错误的补救措施。因此,开展建筑施工起重作业活动时可从上述有显著关系的致因因素开展预防工作。

(3) 由起重伤害事故致因因素的让步比可得,起重机械安全管理相关的规章制度不完善导致工人的作息时间安排不当进而导致事故发生的可能性增大约8倍,工作人员之间对检查结果未及时交流进而导致检查不到位会使作业过程采取错误的补救措施发生的可能性增大约16倍。因此,建议完善起重机械安全管理相关的规章制度,加强作业人员之间的沟通交流,从而降低事故发生率。