沥青路面摊铺碾压过程能耗模型与节能技术

2023-07-18刘聂玚子王元庆刘洪海王战刚

刘聂玚子,王元庆,刘洪海,王战刚

(1.长安大学 运输工程学院,西安 710064;2.道路施工技术与装备教育部重点实验室(长安大学),西安 710064;3.甘肃路桥建设集团有限公司,兰州 730030)

公路交通行业的碳排放在温室气体排放中占有较大的比例,尤其在道路修筑过程中,拌和、运输、摊铺和碾压等环节会消耗大量燃油,变成温室气体排入大气[1-2]。随着交通运输的发展,道路建设过程中产生的碳排放受到业内专家学者的广泛关注。文献[3-4]通过对中国多条高等级公路沥青路面的碳排放来源进行调查,建立不同类型沥青混合料的碳排放模型,得到相应的碳排放指标;文献[5]通过建立沥青路面建设期能耗与碳排放计算模型,得出结论认为碳排放主要来源为原材料生产阶段和混合料生产阶段;文献[6]通过建立道路养护过程中的碳减排模型,为养护过程中碳减排计算提供了理论依据;文献[7]采用生命周期的方法建立了路面大修工程碳排放数学计算模型,计算了典型公路的碳排放量;文献[8]将路面反照率引入路面生命周期(LCA)模型中,进一步完善了路面建设过程中温室气体的排放分析模型;文献[9]采用响应面方法(RSM)和粒子群优化(PSO)算法研究了实现最佳工程性能所需的混凝土混合物,从而减少测试试验数量,并减少CO2排放量;文献[10]建立了路面生命周期成本评估模型,从整个生命周期的角度研究了热拌沥青混合料(HMA)、温拌沥青混合料(WMA)和预防性养护等方案的碳排放;文献[11]以英国城际道路为例,探讨了路面生命周期评估(LCA)系统边界的影响,认为与维护过程相比,道路工程延误造成的额外交通排放相对较小;文献[12]研究表明,采用WMA和生物燃料可减少拌合过程能耗,降低路面温室气体的排放量;文献[13]发现在HMA中添加熟石灰,对降低沥青混合料能源消耗及其产生的温室气体效果显著;文献[14]研究表明,在路面建设过程中,通过优化路面压实方案,可以减少能耗和碳排放。

目前,关于公路建设过程中的碳排放问题受到广泛重视,但主要从路面结构和材料等方面进行了建设、养护期或基于生命周期的宏观研究,缺乏将机械与材料相结合的精细化模型,且未涉及沥青路面摊铺压实过程与节能施工之间关系的理论与试验研究。在道路建设过程中,热拌沥青混合料摊铺碾压环节使用了大量的机械设备,所消耗的燃油变成了温室气体排放到周围环境中,而且摊铺碾压施工工艺与能耗之间存在着密切关系。值得注意的是,混合料碾压过程的设备数量和碾压遍数,除了与混合料类型、铺层厚度、混合料温度、环境温度等因素相关外,还在很大程度上取决于摊铺机所摊铺的混合料压实程度[15]。当混合料摊铺压实度较低时,为了达到最终的压实度要求,压路机的数量和碾压遍数则较多;当混合料摊铺压实度较高时,则相反。而设备数量和碾压遍数多少,直接影响了作业能耗与排放大小。因此,关于沥青路面摊铺压实过程与节能施工之间关系的理论与试验研究,可为节能减排施工提供理论指导和工程应用参考。

本文以混合料摊铺压实度为切入点,进行压路机的压实试验,得到混合料压实度与碾压遍数之间关系;并进行摊铺机的摊铺试验,得到混合料摊铺压实度与振动频率之间关系;建立与混合料摊铺压实度相关的压路机数量计算模型、摊铺机作业功率计算模型和压路机作业功率计算模型,进而建立摊铺碾压总体能耗计算模型,提出沥青混合料摊铺碾压节能施工技术,并通过实体工程进行足尺试验研究。

1 混合料摊铺压实度与压路机碾压遍数的关系

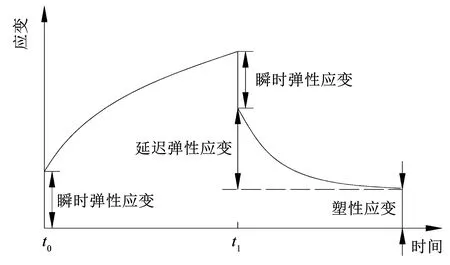

压实是压路机对混合料进行多次碾压的过程,在这个过程中材料颗粒发生移动,增加单位体积固体颗粒数量,提高压实度。沥青混合料的压实过程可以用流变学中的Burgers模型进行描述,压实过程中混合料具有非线性黏弹力学行为,每次碾压其弹性应变与塑性应变如图1所示[16]。

图1 混合料碾压应变

图1中,横坐标为压路机的压实作用时间,纵坐标为被压混合料的应变。图中曲线表明压路机碾压过程中,被压材料的应变由弹性应变和塑性应变组成,t1为应变达到最大的时刻。压路机碾压过后,瞬时弹性应变会立刻恢复,延迟弹性应变逐渐恢复,而塑性应变则不能恢复。碾压初期,混合料压实度较小,碾压阻力也小,这个阶段弹性应变所占的比例很小,塑性应变所占的比例较大。碾压末期,混合料已基本密实,在这个阶段塑性应变所占的比例较小,弹性应变所占的比例很大。当混合料被压实时,压路机碾压之后,弹性应变很快得到恢复,几乎不产生塑性应变;若继续碾压不仅会压碎石料破坏混合料级配,而且过度碾压还会造成能源浪费。由于不同的压实设备性能不同,不同的混合料可压实特性也有差异,因此碾压遍数与混合料压实度两者之间的关系,需要通过实体工程进行试验得到。

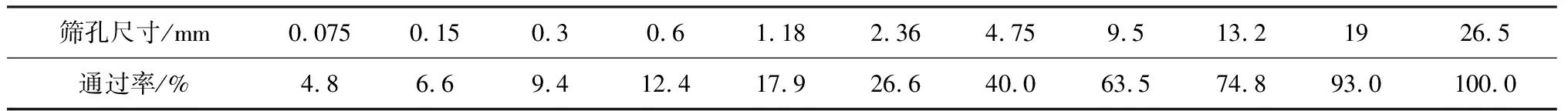

本项试验采用常用的AC20混合料进行,混合料级配如表1所示,结合料为90#沥青,混合料中沥青用量4.3%,压实厚度60 mm;压路机采用110型振动压路机,振动频率40 Hz,振幅设置为“2”档,碾压速度4 km/h;采用PQI301无核密度仪对混合料压实度进行无损检测;在压路机每完成一遍碾压作业之后,测定混合料的压实度。压实度检测采用Trans-Tech Systems Inc公司推荐的测量方法进行,首先以无核密度仪与材料接触圆盘为基础在路面上画圆,测量压实度,再以圆的边缘为基础分割为4等份,分别测量压实度,如图2所示。取5次测量值的平均值作为该点的压实度值,试验结果如图3所示。

表1 AC20混合料级配

图2 压实度检测

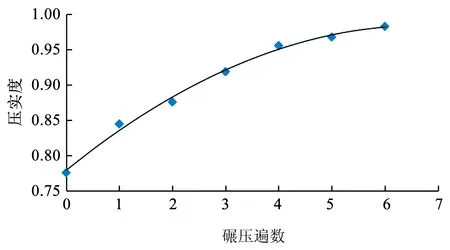

图3 碾压过程压实度变化曲线

图3为混合料压实度随碾压遍数变化曲线,可用拟合公式(1)表示。

(1)

式中:x为压路机的碾压遍数;y为与碾压遍数对应的混合料压实度;0.77为摊铺机摊铺混合料的压实度(曲线与纵轴的交点),用y0表示;0.23为经过压路机碾压后混合料达到的最大压实度与摊铺压实度之差,当最大压实度为1时可用(1-y0)表示;式中3(由图3曲线求出)表征了压实效率,用C表示,称之为压实效率系数。

根据以上定义,可得混合料压实度与碾压遍数之间关系,用式(2)表示:

(2)

由图3和式(2)可知,混合料的摊铺压实度y0越高,达到规定压实度需要的碾压遍数越少,但两者之间并非线性关系。由以上分析可以看出,通过提高摊铺机对混合料的摊铺压实度,可以减少压路机的碾压遍数,从而降低施工设备的总体能耗和排放。

2 混合料的摊铺压实度与摊铺机振动频率的关系

2.1 摊铺机振动熨平板的结构和工作原理

摊铺机振动熨平板配置了激振器可以用于提高混合料的摊铺压实度,典型的振动熨平板结构如图4所示。熨平板由激振器中的偏心轴转动产生的离心力迫使其振动。激振器的振动频率通常在0~55 Hz之间无级调节。

图4 熨平板结构

摊铺机作业过程中,熨平板在激振器的作用下对混合料施加周期性振动作用力。混合料中的颗粒在激振力的作用下,处于振动状态,减小颗粒之间的内摩擦阻力,提高混合料的密实度;在这个过程中,混合料产生的密实效果与熨平板的振动频率密切相关,当振动频率很小时密实效果并不明显;随着振动频率增加,对材料的密实效果增强;当振动频率在材料的共振频率范围内时,变形阻力大幅减少,振动压实效果达到最佳。

2.2 混合料摊铺压实度与摊铺机振动频率的关系

为了得到摊铺混合料的压实度与摊铺机熨平板振动频率之间关系,进行如下试验研究。

试验选用的摊铺设备为LT12摊铺机,发动机功率156 kW。熨平板激振器的工作频率在0~55 Hz之间可以连续调节。试验材料采用目前公路施工中典型的AC20沥青混合料(级配见表1),厚度60 mm。

2.2.1 试验方法

采用无核密度仪,在摊铺过程中检测摊铺混合料的压实度,如图5所示。调节摊铺机熨平板振动频率,在不同的振动频率下进行摊铺作业;采用无核密度仪在摊铺机刚铺完尚未碾压的铺层上进行压实度检测,同一个测点进行5次试验,取平均值,以确定摊铺混合料的压实度与熨平板振动频率之间关系。

图5 采用无核密度仪检测混合料的摊铺压实度

2.2.2 试验结果

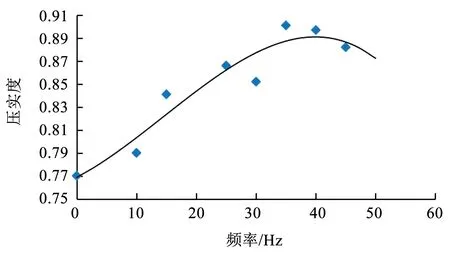

根据采集的试验数据,绘制摊铺机熨平板的振动频率与混合料摊铺压实度关系曲线,如图6所示。

图6 振动频率与摊铺压实度关系曲线

由试验结果并参考文献[17]可得摊铺机熨平板振动频率与混合料摊铺压实度关系数学模型,如式(3)所示。

(3)

式中:y0为混合料的摊铺压实度;y1为摊铺机熨平板振动频率设置为零时摊铺混合料的压实度;y2为熨平板振动对混合料压实度的影响系数;ω为振动频率,Hz;ω0为系统无阻尼固有频率,Hz;ζ为阻尼比。

图6和式(3)表明对于不同的混合料,式中具体参数会有所不同,但变化趋势相同;混合料的摊铺压实度与摊铺机熨平板的振动频率密切相关,而且都存在与压实度峰值对应的频率。在振动频率较小时,混合料的摊铺压实度较低;随振动频率增大摊铺压实度在增加,当振动频率在35 Hz附近时,摊铺压实度接近最大值,此时的频率称之为高效振动频率。因此,可以通过调整摊铺机熨平板的振动频率,使其处于高效振动频率范围内,可获得较高的混合料摊铺压实度。

3 摊铺功率模型

3.1 摊铺机熨平板的振动频率与驱动功率的关系

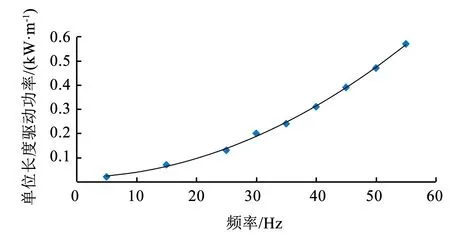

由于提高混合料的摊铺压实度,需通过调节摊铺机熨平板的振动频率完成,会增加其功率消耗,因此需要研究摊铺机熨平板振动频率与驱动功率之间的关系,以确定提供振动频率所增加的功率。驱动摊铺机熨平板振动的功率与熨平板的参振质量、振动参数、摊铺材料的物理力学性质等因素有关,占摊铺机发动机总输出功率的8%以内[18]。本文采用的摊铺机,其发动机为BF6M1013C,额定功率156 kW[18]。熨平板的单位长度质量620 kg/m,偏心轴的单位长度质量1.6 kg/m,偏心距23.3 mm。由于目前尚未建立熨平板振动驱动功率与振动频率之间关系理论模型,因此需要进行试验研究。图7为通过试验得到的摊铺机熨平板单位长度的驱动功率与振动频率之间关系曲线,可得拟合为

图7 熨平板振动单位长度驱动功率与振动频率关系曲线

PZ1=2×10-4ω2+6×10-4ω+1.62×10-2

(4)

式中:PZ1为熨平板振动单位长度所需驱动功率,kW/m;ω为振动频率,Hz。

式(4)表明振动频率增加,驱动功率随之以很小的幅度增长,即振动频率变化对驱动功率的影响并不显著,相对发动机功率而言其所占比例非常小。

3.2 摊铺机作业功率模型

摊铺机采用柴油发动机作为动力源,可以在发动机动力输出端检测转速和扭矩得到作业功率,这种检测方法虽然准确,但是需要将转速传感器和扭矩传感器接入传动系统中,在工作现场实施难度很大。若直接检测机械功率有困难时,可由式(5)计算。

(5)

式中:PZp为摊铺机作业功率,kW;Msp为摊铺机熨平板不开振动时的实际作业生产率,t/h;PCsp为摊铺机额定作业能力,t/h;Psp为摊铺机额定功率,kW;L为摊铺机熨平板宽度,m。

4 压实功率模型

4.1 不同摊铺压实度下所需压路机数量

进行热拌沥青混合料碾压作业时,压路机的数量应满足连续施工的要求。式(1)、(2)和图3表明,压路机的碾压遍数与混合料的摊铺压实度负相关,可以由混合料的摊铺压实度,得到压路机的碾压遍数,进而计算压路机数量。

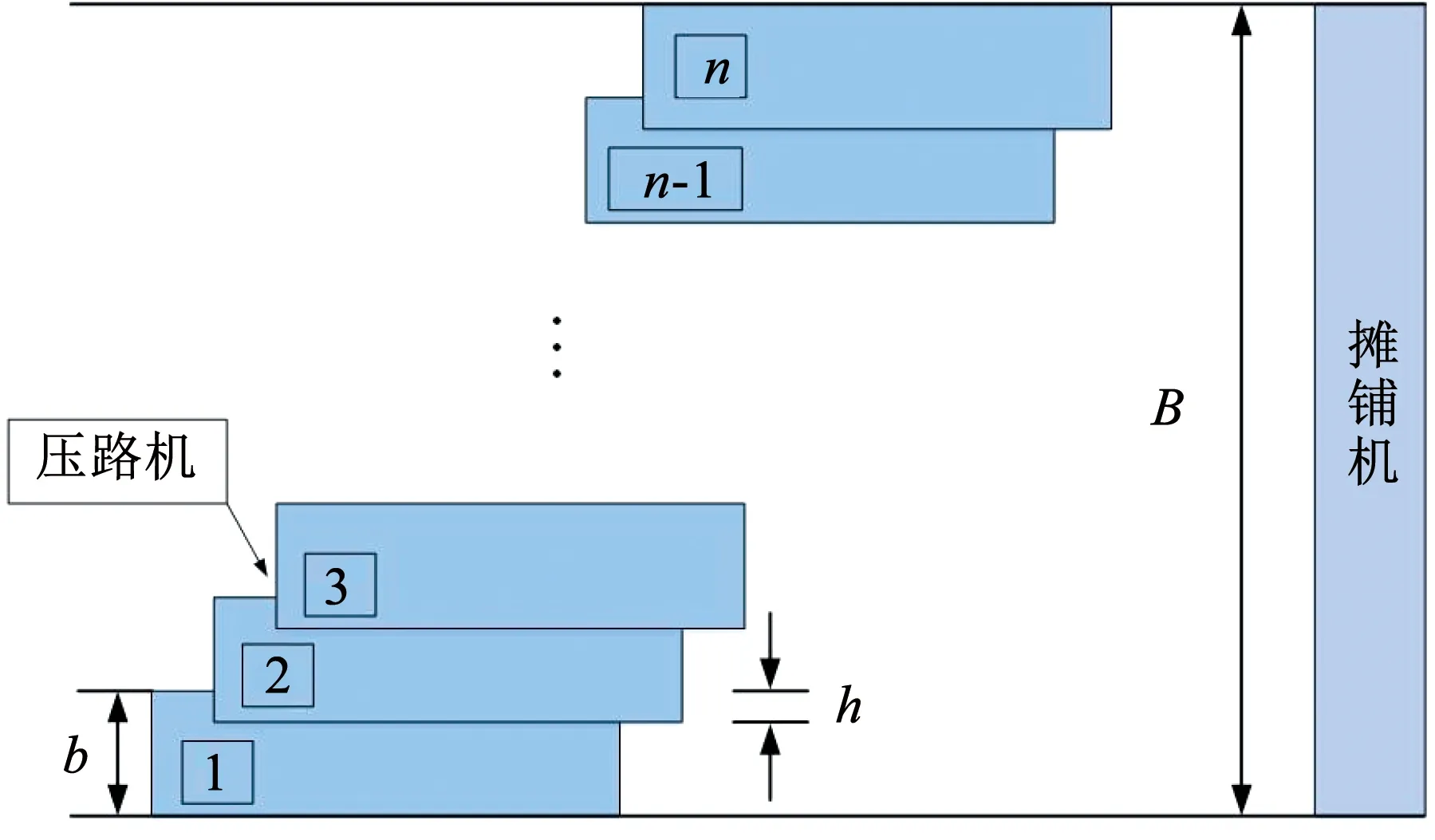

根据摊铺机的作业速度、摊铺宽度,压路机的碾压速度、钢轮宽度、碾压遍数,可由式(6)~(8)计算压路机数量,摊铺和碾压示意如图8所示。

图8 摊铺和碾压过程示意

(6)

(7)

(8)

式中:nm为压路机数量;B为路面宽度,m;vp为摊铺机作业速度,m/min;x为碾压遍数;b1为压路机有效碾压宽度,m;n为压路机横向碾压道数;b为压路机的钢轮宽度,m;h为压路机的碾压重叠宽度,m;vr为压路机的碾压速度,m/min。

4.2 压路机作业功率模型

压路机采用柴油发动机作为动力源,可以采取与摊铺机相同的方式得到压实功率,计算方法为

(9)

式中:PZr为压路机作业功率,kW;Msr为压路机的实际作业生产率,m2/h;PCsr为压路机额定作业能力,m2/h;Psr为压路机额定功率,kW。

5 基于工程量的摊铺碾压总体能耗模型与节能技术研究

5.1 摊铺和碾压能耗模型

根据规范要求,施工过程摊铺机须保持匀速、连续的工作状态,此时摊铺机发动机的转速变化幅度较小,摊铺机的作业功率和油耗之间关系可由发动机的速度特性曲线确定。

根据摊铺机作业功率PZp,或压路机的作业功率PZr,由发动机特性试验曲线得到功率比油耗率ge,可计算单位时间燃油消耗量Ge,即

Gep=PZpgep

(10)

Ger=PZrger

(11)

式中:Gep为摊铺机单位时间燃油消耗量,kg/h;gep为摊铺机单位时间和单位功率下的油耗量,g/(kW·h)。Ger为压路机单位时间燃油消耗量,kg/h;ger为压路机单位时间和单位功率下的油耗量,g/(kW·h)。

5.2 基于工程量的总体能耗模型

根据总工程量和单机完成的工程量,由如下模型计算施工过程能耗:

(12)

式中:E为整个工程燃油消耗量,kg;Ei为第i台设备的燃油消耗量,kg;Qi为第i台设备的作业工程量,m3;qi为第i台设备的单位时间作业工程量,m3/h;Gei为第i台设备的单位时间燃油消耗量,kg/h;Di为第i台设备的作业距离,m;vi为第i台设备沿作业方向的移动速度,m/min。

对于典型的摊铺碾压作业场景,一台摊铺机和nm台同型号的压路机组合,根据式(10)~(12)可得其基于工程量的摊铺碾压施工过程总体能耗计算模型:

(13)

式中:E为摊铺和碾压设备总体的燃油消耗量,kg;D为设备作业距离,m;nm为压路机数量。

5.3 摊铺碾压节能研究

由式(2)可知,碾压遍数与摊铺机的摊铺混合料压实度关系密切,可以采用提高摊铺层压实度的方法,减少压路机的碾压遍数,进而减少压路机台数,以达到节能减排的目的。

摊铺机熨平板的振动频率对沥青混合料摊铺层压实度有显著影响,振动频率较小时,摊铺层压实度较低;随振动频率增大,摊铺层压实度增加;当振动频率接近材料的共振频率时,可获得较高的摊铺层压实度。通过调节摊铺机熨平板的振动频率,得到高密实混合料摊铺层,此时虽然增加了一些摊铺机的功率消耗(增加的幅度很小),但是可以大幅减少压路机的碾压工作量,显著降低施工能耗。

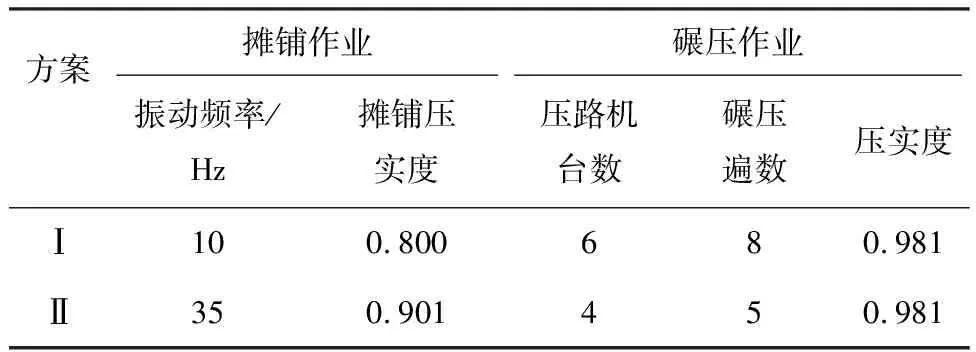

本文采用的LB12摊铺机(发动机功率156 kW)和110型双钢轮振动压路机(发动机功率93 kW),在高和低两种摊铺压实度方案下进行能耗试验,试验方案如下。

试验采用AC20混合料进行,混合料级配如表1所示。结合料为90#沥青,混合料中沥青用量4.3%,铺层压实厚度60 mm。

LB12摊铺机作业宽度B=12 m,摊铺速度为3.2 m/min。低摊铺压实度方案Ⅰ:摊铺机振动频率10 Hz、摊铺压实度0.800、平均作业油耗Gep=25.6 kg/h;高摊铺压实度方案Ⅱ:摊铺机振动频率35 Hz、摊铺压实度0.901、平均作业油耗Gep=26.1 kg/h。

110型压路机的压实宽度b=1.9 m、重叠宽度h=0.25 m,振动频率40 Hz、振幅0.50 mm、速度4 km/h (66.7 m/min),平均作业油耗Ger=12.9 kg/h。试验过程中,摊铺压实度和压路机的压实度采用PQI301无核密度仪检测。

摊铺和碾压参数见表2,根据式(2)可得压路机碾压遍数,代入式(6)可得压路机台数。

表2 摊铺和碾压参数

由表2和式(4)可知,摊铺机的振动频率由10 Hz增加到35 Hz,熨平板的振动驱动功率仅增加了2.88 kW;在这两种振动频率下,摊铺压实度由0.800提高到0.901,增加了12.6%;压路机的碾压遍数由8遍减少为5遍,减少了37.5%;压路机减少两台。将相关参数代入式(13),可得方案Ⅱ与方案Ⅰ两种工艺的能耗比,如式(14)所示。

(14)

式中:E1为第1种方案摊铺和碾压设备的燃油消耗量,kg;E2为第2种方案摊铺和碾压设备的燃油消耗量,kg。

由于第2种方案提高了混合料的摊铺压实度,碾压能耗显著降低,摊铺和碾压过程总能耗较第1种方案降低了30.4%。通过调节摊铺机的振动频率,可以得到高密实混合料摊铺层,此时摊铺机的功率消耗略有增加,但是可以大幅减少压路机的碾压工作量,显著降低摊铺碾压过程的总体能耗。

6 结 论

在进行压路机的压实试验和摊铺机的摊铺试验之后,建立了与混合料摊铺压实度相关的压路机数量计算模型,进而建立了摊铺碾压总体能耗计算模型,提出了摊铺碾压节能技术,并通过实体工程足尺试验得出如下结论:

1)混合料的摊铺压实度越高,达到规定压实度需要的碾压遍数越少;通过提高摊铺机对混合料的摊铺压实度,可以降低施工设备的总体能耗,但两者之间并非线性关系。

2)摊铺机的振动频率对摊铺混合料的压实度有显著影响,振动频率较小时,摊铺层压实度较低;随振动频率增大,摊铺层压实度增加;当振动频率足够高时,可以获得高密实的摊铺层。

3)通过调节摊铺机的振动频率,得到高密实混合料摊铺层,此时摊铺机的作业能耗增加很小,但是可以大幅降低压路机的作业功率,显著降低摊铺碾压的整体作业能耗。

4)试验结果表明,摊铺机的振动频率从10 Hz提高到35 Hz,混合料的摊铺压实度从0.800提高到0.901,此时摊铺和压实设备的作业总能耗降低了30.4%,具有显著的节能效果。