杨房沟水电站拱坝结构混凝土温控改进研究与实践

2023-07-18刘涛宋涛

刘涛 宋涛

摘要:

为了解决杨房沟水电站拱坝结构混凝土浇筑初期出现内部温差及最高温度合格率低、总体温度控制水平低的问题,通过调查分析和数理统计,确定了温控超标的原因,并提出了相应的改进方案。结果表明:通过混凝土配合比优化、智能通水设备保护、通水调控和智能温控网络系统升级,拱坝结构混凝土温度控制指标合格率大幅提高,满足设计要求。研究成果可为大坝混凝土浇筑过程中的混凝土内部温度控制提供参考。

关键词:

结构混凝土; 混凝土浇注; 智能通水; 温度控制; 杨房沟水电站

中图法分类号:TV544

文献标志码:A

DOI:10.15974/j.cnki.slsdkb.2023.S1.004

文章编号:1006-0081(2023)S1-0009-04

0 引 言

杨房沟水电站混凝土双曲拱坝的坝身布置1个生态泄放孔、3个泄洪中孔和4个泄洪表孔,中、表孔结构浇筑C35二级配混凝土,中、表孔面主要为C18030四级配混凝土,并依靠智能化手段进行混凝土内部温度控制。经统计,生态泄放孔结构混凝土浇筑初期内部温差控制合格率仅为64%,最高温度合格率仅为83.0%,不满足混凝土内部温差合格率不低于85.0%、混凝土内部最高温度合格率不低于95.0%的要求。拱坝结构混凝土温度超标属于工程常见问题,但是温度超标原因及采取的改进措施与工程所在地气候环境、混凝土所用原材料、浇筑环境、人员素质、通水系统可靠性等密切相关。因此,混凝土内部温差及最高温度超标问题需要结合工程实际情况研究解决。

1 混凝土温度控制现状

杨房沟水电站拱坝的生态泄放孔区域结构复杂、钢筋分布密集,为保证混凝土施工质量,多采用低级配、高坍落度混凝土进行浇筑,是混凝土温度控制的重难点。

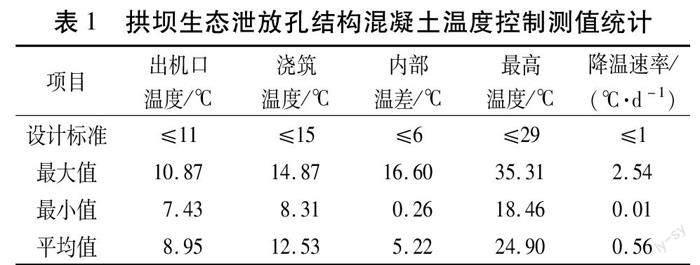

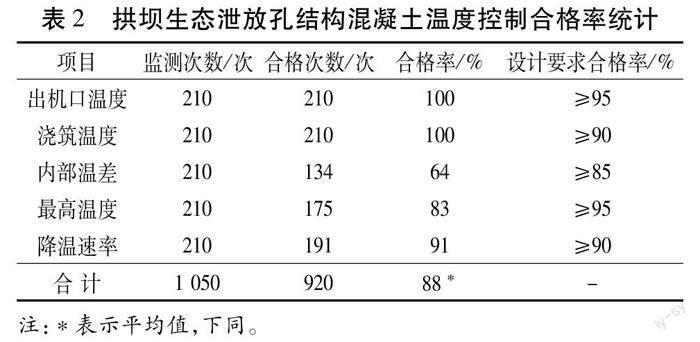

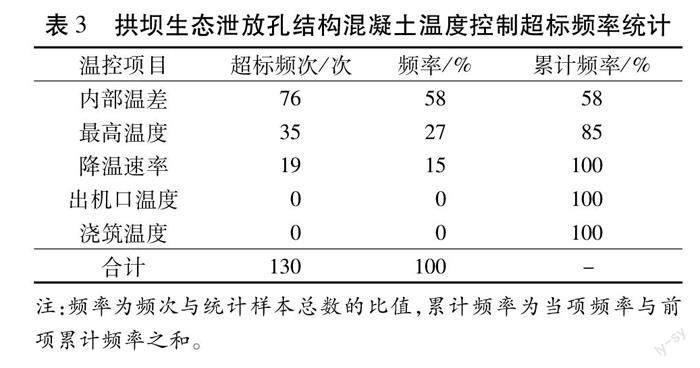

为确保拱坝中、表孔混凝土的温度控制满足要求,对已施工完成的生态泄放孔结构混凝土温度控制情况进行了统计分析[1],如表1所示:内部温差控制合格率仅为64.0%,最高温度合格率为83.0%,不符合设计要求。

对生态泄放孔结构混凝土温度控制超标频次及频率统计如表3所示。

从表3可知,混凝土内部温差和最高温度超标频次共111次,累计频率达85%,占统计样本比重较大。因此,内部温差、最高温度超标是拱坝结构部位混凝土温度控制的最主要问题,需要降低内部温差、最高温度超标频率,使其合格率满足设计要求,进而提高结构混凝土内部温度总体合格率。

2 超标原因分析

结合类似工程经验以及该工程实际,从人员、原材料、施工机具及仪器设备、方法、施工作业环境、检测6个方面进行分析,发现可能导致生态泄放孔混凝土内部温差及最高温度超标的原因共有15项:① 質量标准、技术要求交底不到位;② 施工人员责任意识不强、质量奖惩考核不到位;③ 混凝土水泥用量大;④ 骨料预冷不到位;⑤ 智能通水设备异常[2];⑥ 冷却供水系统异常;⑦ 冷却水管布置不合理;⑧ 管路保护不到位;⑨ 通水调控不到位;⑩ 坯层覆盖时间过长;B11 保温、保湿不到位;B12 温度计位置偏移;B13 气温过高;B14 智能温控系统运行不正常;B15 测量仪器故障或数据错误。

2020年5月9~18日,结合以上15个方面的潜在原因,对可能导致

杨房沟水电站拱坝

生态泄放孔混凝土内部温差及最高温度超标的原因进行以下分析,确认其主要原因。

(1) 质量标准、技术要求交底方面。查阅了拱坝混凝土温控施工作业人员的相关温控培训资料,调查了现场温控施工管理人员对温度控制重难点和标准的熟悉情况。结果表明:交底培训内容全面细致,无缺失,满足规范要求;相关温控作业人员对技术标准掌握情况较好。

(2) 施工人员责任意识与质量奖惩考核方面。经查阅总承包部及工区温控质量奖惩考核记录资料,确认施工单位严格执行了质量考核制度,奖惩考核兑现及时、记录资料齐全,奖惩兑现率100%。

(3) 混凝土水泥用量方面。由于混凝土温度升高主要受水泥水化热影响[3],因此,研究小组重点对每方混凝土水泥的用量进行调查,拱坝结构混凝土部分材料用量统计如表4所示,结果表明:结构区域每方混凝土水泥用量比非结构区域多180 kg,是造成内部温差和最高温度超标的原因。

(4) 骨料预冷方面。查阅了骨料预冷终温测量记录,并现场对骨料砸石温度进行抽检。结果表明:相关测量记录完善,骨料预冷终温均满足《预冷混凝土原材料温度控制参数》相关要求。

(5) 智能通水设备。跟踪调查现场温控智能通水设备运行情况,查阅了设备运行维护记录,发现智能通水设备开度、流量不匹配及智能控制模块损坏的情况时有发生,进而导致混凝土冷却通水不连续,对混凝土最高温度及内部温差影响较大,是造成超标的原因之一。

(6) 冷却供水系统。杨房沟水电站共6台冷水机组,分别布置于坝后左、右岸坡位置,每升高20 m左右布置一台,机组有效扬程能达到40~60 m,满足现场供水压力需求。坝后各级栈桥冷却供水主管布置均满足施工方案和现场施工要求。机组运行情况稳定,且定期进行维护保养,工况良好,未出现因冷却供水系统故障导致混凝土冷却通水无法正常开展的情况。

(7) 冷却水管布置。仓内大面无结构部位4级配混凝土浇筑区域,主要采用外径32 mm高密度聚乙烯(HDPE)管,水管间距1.5 m(竖向)×1.5 m(水平);结构部位2级配混凝土浇筑区域主要采用外径40 mm高密度聚乙烯(HDPE)管,水管间距1.0 m×1.0 m或1.0 m×0.8 m。此外,仓面设计根据不同浇筑仓结构形式差异和实际温度控制效果,对冷却水管布置形式不断优化调整[4],并经监理机构审批后实施。因此,冷却水管布置满足设计要求。

(8) 管路保护。经查询施工记录、监理旁站记录及影像资料,确认在施工过程中对现场浇筑过程中冷却水管的保护到位,未出现打断、破损、接头漏水等现象,满足设计要求。

(9) 通水调控。对温控系统中的结构仓混凝土冷却通水调控记录进行调查分析,发现部分结构仓通水调控操作存在不合理及调控响应滞后等情况,主要表现为:工程施工前期,主要依托于智能温控系统进行自动化混凝土冷却通水,必要时采取人工干预的方式;但对于出现温差较大的复杂结构仓号,智能温控系统未能实现较好的自动化通水控制,对混凝土内部温度及温差控制的影响较大。因此,通水调控不到位是超标的原因之一。

(10) 坯层覆盖时间。结构仓混凝土坯层覆盖时間最多6.7 h,最少4.6 h,平均5.6 h,超过一般要求的4.0 h,但实际浇筑过程中未出现混凝土初凝现象,且对混凝土浇筑温度复核表明,浇筑温度合格率为100%。因此,混凝土坯层覆盖时间影响程度较小,满足设计要求。

(11) 保温、保湿情况。检查混凝土表面保温、保湿情况,确认仓面已及时进行保温被覆盖,上、下游坝面及模板背侧均采用苯板或卷材等保温材料进行保温隔热,保温被覆盖严密,苯板粘贴牢固;横缝混凝土面花管养护覆盖均匀、养护及时,能有效防止高温时段外接气温倒灌和帮助混凝土散热。因此,保温、保湿措施到位。

(12) 温度计位置情况。对结构仓混凝土浇筑施工过程中温度计的位置偏移情况进行了跟踪调查。温度计均按批准的仓面设计均匀分布于仓内上、中、下游各部位,采用Φ14 mm螺纹钢进行固定;且开仓前已做警示标识,浇筑过程中安排了专人看护,有效避免了温度计与仓内其他施工设备发生碰撞。

(13) 气温情况。对现场温控施工的高温天气应对措施进行了检查。混凝土运输车的车厢防晒、隔热等措施落实到位,混凝土浇筑仓喷雾覆盖完整,喷雾降温效果满足设计要求。此外,施工中根据现场实际情况,尽量避开高温时段浇筑混凝土、充分利用低温季节和早晚气温低的时段浇筑。因此,对高温天气的应对措施到位,不属于温控超标的主要原因。

(14) 智能温控系统。对拱坝现场智能温控网络系统运行情况进行了调查。受坝体结构遮挡影响,网络覆盖不完整,个别分控站信号较弱,且个别拱坝监控设备占用温控网络资源,温控网络中断情况时有发生。因此,智能网络对温控系统的正常运行和通水调控影响较大,属于主要原因之一。

(15) 测量仪器或数据问题。对拱坝混凝土温控施工中温度计、流量计等监测仪器使用情况进行了调查。相关仪器质量证明文件及率定记录完整、仪器配备数量充足、定期维护保养记录完善,满足现场施工需求,未发生测量仪器故障或数据错误现象。

综上所述,最终确认了导致结构仓混凝土内部温差及最高温度超标的4个主要原因:① 混凝土水泥用量大;② 智能通水设备异常;③ 通水调控不到位;④ 智能温控系统网络不稳定。

3 方案实践

根据分析结果,针对4个主要原因制定了解决方案:① 优化配合比,在保证混凝土浇筑质量的前提下,尽量减少高流态、低级配混凝土用量,减少水泥用量,进一步降低混凝土内部水化热;② 加强维护保养,在备足相关配件的基础上,落实设备防水措施,提升智能设备用电稳定性;③ 针对重点结构仓建立通水调控台账,加密观测及调控频次;④ 形成温控系统专用网络,对现有网络基站分布进行优化。

3.1 改进目标

综合工程现场实际、技术要求规定,并参考同类工程经验,认为解决70%的混凝土内部温差和最高温度超标问题具有技术和经济可行性,拱坝(中、表孔)结构部位混凝土温度控制整体合格率能提升至95%,见式(1)。

A={1-[(a+b)×(1-c)+d]/S}×100% (1)

式中:A为以生态泄放孔结构混凝土温度控制统计值为基数,采取改进措施后期望可达到的中、表孔结构混凝土温控总体合格率,即总体目标值;a为生态泄放孔结构混凝土内部温差频次;b为生态泄放孔结构混凝土内部最高温度超标频次;c为以生态泄放孔结构混凝土内部温差、最高温度超标频次为基数的期望改进值,取70%;d为降温速率超标频次;S为生态泄放孔结构混凝土温度控制监测总频次,取1 050次。根据表2可知a=76、b=35、d=19,计算得到A=95%。

因此,根据现状调查和目标测算分析,确定改进研究目标,将拱坝结构部位混凝土温度控制整体合格率提高至95%。

3.2 改进方案

3.2.1 混凝土配合比优化

针对混凝土水泥用量大的问题,经过现场试验发现:根据孔口仓实际结构形式差异,大部分孔口部位可采用110~130 mm坍落度的C35二级配混凝土进行浇筑,局部可采用90~110 mm坍落度的C35三级配混凝土浇筑,每立方米混凝土水泥使用量较原160~180 mm坍落度的C35二级配混凝土分别减少17 kg和52 kg,优化前后的混凝土配合比见表5。在实际实施过程中,加强仓面设计编制及审核,细化孔口仓混凝土浇筑区域划分,并在现场落实专人对混凝土浇筑区域进行监督,严格控制低级配、高坍落度混凝土浇筑范围和使用量。

通过以上优化,降低了水泥水化热,进而降低了初期冷却通水阶段控温压力,对孔口仓混凝土最高温度及内部温差控制起到关键作用。

3.2.2 智能通水设备保护

根据对现场智能温控通水设备异常情况的全面检查结果,分析出现异常的主要原因是设备接线端口外露使其容易遇水受潮短路,以及施工电压不稳定导致设备受损。因此,除了要求设备维护人员加强对设备的日常维护保养外,还需组织现场温控施工班组对所有设备接线端口部位采用保护罩、防水胶带及覆盖薄膜等防水措施。同时,为现场温控智能通水设备单独配置配电柜,采取专电专供,严禁其他施工用电混接,在配电柜前段增设电压稳定装置,并在各个分控站外侧加装断电信号指示灯及报警器,当出现电路跳闸时立即报警,以便于电工能及时发现和修复故障。

通过以上措施,现场智能通水设备故障发生的概率明显降低。

3.2.3 通水调控

针对结构混凝土温度控制,建立了冷却通水调控台账,主要用于对重点结构仓通水调控情况进行跟踪记录,要求现场安排专人按照系统观测频率(1次/4 h)对结构仓混凝土温度及通水情况进行重点监控和记录,并及时发布台账。同时,相关温控管理人员每天在现场指挥中心结合智能温控系统和通水调控台账对调控效果进行检查复核,并对后续通水计划提出建议,指导现场实施。将原智能温控系统自动调控的1次/d调控频次提升至由人工和系统共同调控的3~4次/d。

通过实施上述对策,拱坝孔口仓混凝土通水调控工作在及时性、准确性和针对性等方面均得到不同程度的提高,为混凝土最高温度及内部温差的控制提供了有利條件。

3.2.4 完善智能温控网络系统

对现场温控系统网络进行了多次专项检查,经讨论、分析确定了采取有线和无线相结合的网络布置方式,将相关非温控设备从温控网络中移除,确保专网专用。对现场无线网络基站位置进行统筹规划和调整,保证温控网络无死角覆盖,且针对受坝体结构遮挡可能存在信号衰弱的部位增设了中继路由装置,以进一步提升温控网络质量。

通过对智能温控系统网络的升级改造,网络质量及数据传输稳定性得到明显的提高,保障了智能温控工作的顺利开展。

3.3 改进效果

对实施改进措施后的拱坝中、表孔结构仓混凝土温度控制情况进行统计,见表6~7。

拱坝孔口部位混凝土内部温差合格率由64.0%提至83.5%,内部最高温度合格率由83.0%提至98.6%,整体合格率由改进前的88.0%提至95.6%,高于预期目标值(95%),改进效果良好。

4 结 语

该研究指导了杨房沟水电站拱坝孔口部位的混凝土内部温控工作,使孔口部位混凝土内部最高温度、内部温差等监测指标的合格率有了大幅提高。研究成果可用于该工程后续浇筑的混凝土内部温控工作,为类似工程提供参考。

参考文献:

[1] 郭传科,刘西军,殷亮,等.雅砻江杨房沟水电站拱坝混凝土温控防裂设计研究[J].水利水电快报,2021,42(6):31-34.

[2] 燕乔,郜占红,余意,等.锦屏高拱坝基础约束区混凝土通水冷却效果分析[J].人民长江,2014,45(3):58-62.

[3] 郭传科,王毅,任超,等.白鹤滩大坝中热与低热水泥混凝土温控对比分析[J].水利水电快报,2018,39(8):45-48.

[4] 刘林生.锦屏一级水电站大坝混凝土温控研究[J].人民长江,2009,40(18):91-93,96.