影响散粮取制样系统效果的因素分析

2023-07-17徐子锋王康兴韩晓烨任书杰

◎ 徐子锋,王康兴,韩晓烨,任书杰

(连云港东粮码头有限公司,江苏 连云港 222000)

连云港东粮码头有限公司三期工程的配套设施散粮取制样系统,目前已经通过验收,可以稳定运行。但在实际生产中,不同批次物料的杂质含量、洁净程度、物料形状等因素并不统一,仅通过实际运行难以对影响系统的因素做量化处理,尤其是在目前大部分系统指标仅为理论值的情况下。

1 实验原理与材料

1.1 实验原理

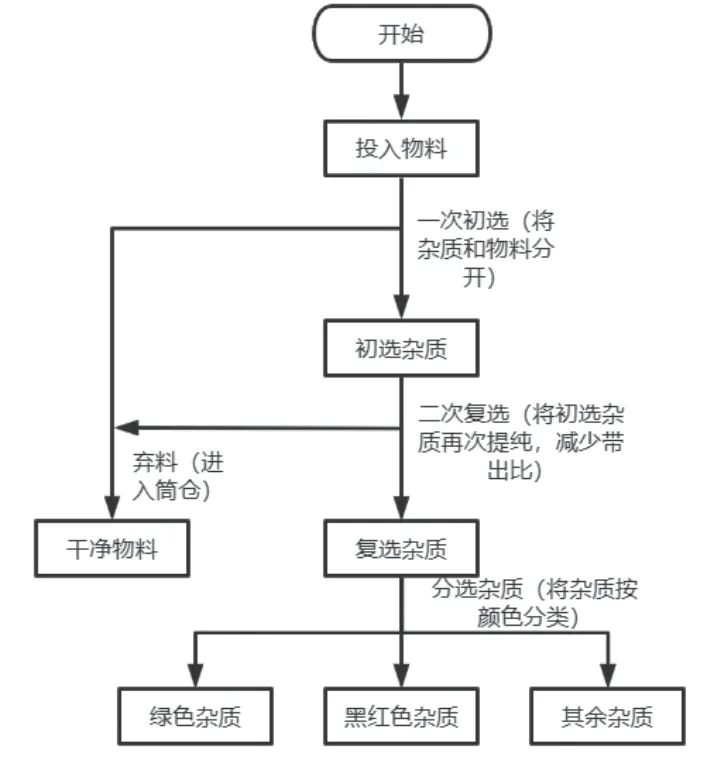

本次实验主要利用控制变量法检测散粮取制样系统中检疫部分的影响因素,采用人工投料的方式模拟实际生产中物料进入系统的情况。人为地控制投入物料中杂质和成品的比例、种类、洁净程度等。并且每单次实验后对管道进行吹洗处理,防止影响下一次记录。每单次实验后记录实验数据,如:带出比、剔除率、剔除时间等。最终将各组数据对比分析,得出结论。具体系统内部流程如图1所示。最终记录最下方杂质数量,同时观察干净物料的洁净程度,作为实验数据,流程图为实际生产的展示,本次实验不会将干净物料弃入筒仓[1]。

图1 系统流程图

1.2 实验设备与材料

1.2.1 色选仪

色选仪采用视觉识别技术(VI),通过对比物料的RGB值、灰度、图像边缘将物料识别,并利用压缩空气吹出。理论带出比1∶1,剔除率90%。作为本次实验的主要设备,承担着将物料与杂质分离的工作。内部程序使用与实际生产相同。

1.2.2 斗式提升机

采用TD160型斗提机三台。高度9 m、运量0.4 t·h-1、斗容0.9 L、电压等级380 V、电机功率4.0 kW。将初次分拣的物料再次提升依次经过管道系统进入色选仪的二次、三次、四次分拣通道。

1.2.3 样品传递管

样品的传递通过不锈钢钢管材料内径不小于150 mm,初杂样品管内径不小于300 mm。传递管最小坡度为40°,所有转弯半径不小于1 m。为减小高度冲撞带来的粮食损失,可以把缓冲装置安在粮食传递的路径上,缓冲装置间隔不超过5 m。传递管采用法兰连接,连接间距不大于6 m,便于在堵塞时拆卸。在此次实验中主要作为各个部件的连接,物料传递与各部件连接的作用[2]。

1.2.4 各种耗材

①10 L标准样品罐8个。②干净大豆 15 kg。③干净玉米粒 15 kg。④掺有粉尘的大豆 15 kg。⑤掺有粉尘的玉米粒 15 kg。⑥刺苍耳80粒。⑦黑豆80粒。⑧红豆80粒。⑨绿豆80粒。⑩染色黄豆80粒。 ⑪牵牛种子80粒[3]。

2 实验方法与数据

2.1 实验方法

①将干净大豆、干净玉米粒、掺有粉尘的大豆、掺有粉尘的玉米粒分别装入标准样品罐。②再将各种杂质(之前准备好的刺苍耳、黑豆等)按每个样品罐10粒依次放入,并搅拌均匀。将实验对象分为A、B、C、D 4组,分别为干净大豆组、粉尘大豆组、干净玉米组、粉尘玉米组。③大豆作为实际生产的主要物料首先进行实验。将A实验组投入系统,进料量(单位时间通过色选仪的物料的数量)控制在15%。④等待物料全部分选完记录数据,并重新将记录好数据的物料筛分干净,放入杂质,投入量与上一次完全相同。⑤吹洗实验设备。⑥再次将物料投入设备,进料量控制在35%(此数值与实际生产中数值相同),等待物料全部分选完记录数据。⑦再次吹洗设备[4]。

B实验组重复③—⑦。C、D实验组将算法改为玉米算法后重复③—⑦。

相关参数的计算:

2.2 实验数据

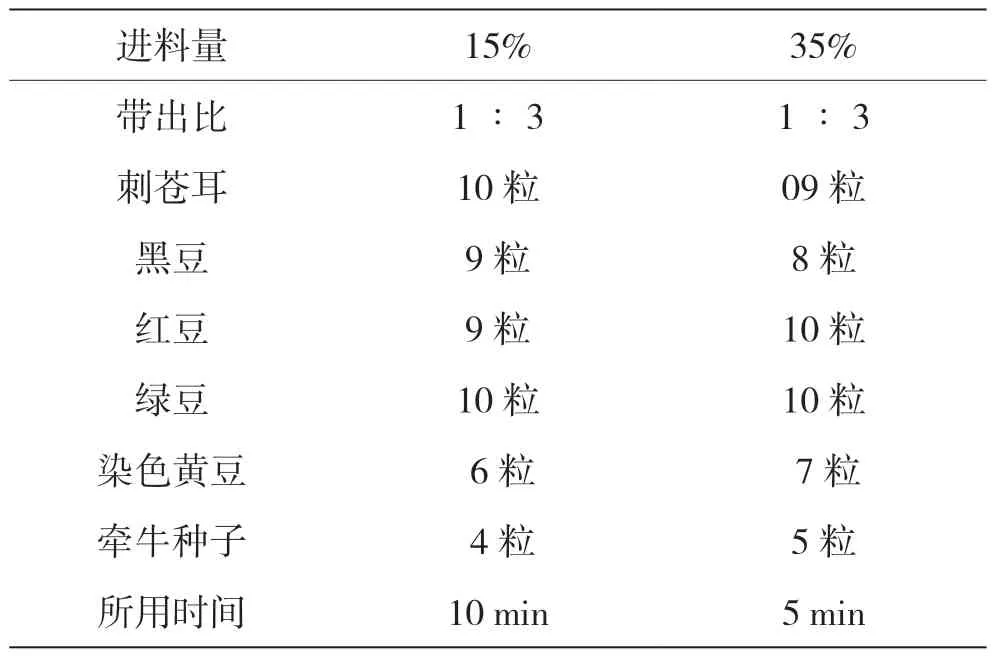

2.2.1 A实验组数据(见表1)

表1 A实验组数据表

2.2.2 B实验组数据(见表2)

表2 B实验组数据表

2.2.3 C实验组数据(见表3)

表3 C实验组数据表

2.2.4 D实验组数据(见表4)

表4 D实验组数据表

3 数据分析

(1)对比表1与表2,A、B实验组均为大豆,变量在于B实验组在样品阶段人为用粉尘污染,来模拟实际生产过程中可能存在的高粉尘、上级筛分系统不理想的情况。经过数据对比可以发现,在刺苍耳、黑豆、红豆、绿豆这几种杂质的挑选情况中,A、B实验组差别不大,出现的数据差异可视为设备误差,符合色选仪的理论精度。

(2)在染色黄豆数据方面存在明显差异。B实验组数据明显较差,剔除率明显低于A实验组。经过分析和实际对比,染色大豆在经过高粉尘的情况时,存在粉尘附着于大豆表面,而染色大豆并不是整个染成红色,如果附着部分挡住的面积较大,低于色选仪设置的阈值,便无法将杂质选出。

(3)染色黄豆的剔除率在各实验组中整体偏低,主要有两个原因:①实验使用的染色大豆样品颜色为人工染色,染色程度不均匀,个别大豆颜色偏淡导致其特征RGB值发生变化,色选仪无法精准识别。②染色大豆的物料特性除了表面颜色以外,其他方面均与普通大豆一致,在被色选仪识别喷出管道时容易产生“跳料”的现象(弹性物料碰到金属壁产生不规则弹射的情况)。

原因①的解决方法:可以在后续的实验中精进算法,将变化颜色后的物料的RGB值输入数据库,使机器可以识别。

原因②的解决方法:a.重新设计管壁角度。b.改变色选仪内部喷嘴角度。c.减少前期大块杂质,大块杂质会影响送料设备的效果,使物料下落不均匀。

(4)对比表1、2、3、4中带出比数据。对比A、C实验组的带出比,C实验组带出比明显低于A实验组。猜测原因是大豆物料的弹性比玉米物料更好,致使“跳料”现象更加严重。在后续实验中关闭所有喷头,分别倒入A、C实验组,可以明显看出A实验组“跳料”现象比B实验组更严重。也可能是因为物料不同导致使用了不同的程序,所以影响了分拣结果。

(5)牵牛种子的最高剔除率为50%,远低于90%的理论值。主要原因是牵牛种子的体积较小,喷嘴的喷气时间设置是根据与大豆物料类似体积的物料设置的,与牵牛种子的体积不匹配,解决方法:将牵牛种子这类小体积杂质先利用直线震动筛进入筛下物,不进入色选仪的分选。

(6)通过对比时间与进料量,不同进料量的设置会影响分拣速度,但对最终的分拣结果影响不大。原因主要是色选仪的理论处理能力为2 t·h-1,远大于生产和实验的投入量,后续实验可加大投料进行压力测试,测试系统的理论承载能力,从而确定系统的最大安全生产能力。

(7)A、B、C、D四个实验组的带出比均高于1∶1的理论值,带出的符合除杂质以外的物料较多。分析原因:①原物料中存在瑕疵被仪器识别选出。②“跳料”现象的影响,导致部分物料被带出,这是主要原因。③色选仪内部程序还需要完善,较高的灵敏度可以带来良好的剔除率,但也会导致带出比过高。可以在后续实验中改进算法,改善这一情况。

4 结语

(1)经过实验,可以得出影响系统效果的主要因素在于物料的洁净程度不同、物料类型多样、算法对特殊杂质的敏感程度不足、“跳料”问题。针对以上问题的改进方法可以从软件和硬件两个方面入手。

软件方面:对内部算法做进一步迭代,解决算法对特殊杂质的敏感程度等不足的问题。

硬件方面:对集尘系统、筛分系统、色选系统进行定制化改造。目前,市面上专门针对散粮取制样系统这一细分领域的自动化机械数量明显不足,相关标准也比较模糊,需要与相关企业合作,共同对设备做定制化改进,以解决物料类型多样、物料的洁净程度不同和“跳料”问题[5]。

(2)本次实验利用人工方法模拟实际生产的自动取制样过程,利用4种不同的物料,进行了2种算法测试,将带出比、剔除率等指标量化。同时,进一步了解了系统的性能,发现实际值与理论值的差异。为后续系统的改进提供了数据方面的支持,也为后续系统的标准制定提供了理论依据。在日后的运行中,再遇到不同物料,可利用本次实验数据推算出物料的特性。