一种放射性物品公路运输系统力学安全性研究

2023-07-15王晓鹏张煜航庄大杰朱坤李国强

王晓鹏,张煜航,庄大杰,朱坤,李国强

一种放射性物品公路运输系统力学安全性研究

王晓鹏1,张煜航2,庄大杰2,朱坤1,李国强2

(1.中核四0四有限公司 第四分公司,甘肃 嘉峪关 735100; 2.中国辐射防护研究院 核应急与核安全研究所,太原 030024)

根据所装载的内容物特点以及现有成熟的运输固定方式,进行放射性物品运输容器和配套栓系系统的设计,形成具有良好运输匹配性和操作便捷性的核燃料运输系统,为放射性物品安全运输提供参考。采用试验和仿真计算相结合的方法,其中针对放射性物品运输容器开展贯穿、自由下落、穿刺等验证性试验,针对栓系系统设计开展有限元仿真计算,以验证栓系结构强度。试验结果表明运输容器具有良好的力学安全性能,能够保证在经历正常运输条件和运输事故条件后对内容物的包容性。在规定的加速度载荷下,栓系系统的最大应力均小于材料的屈服强度,能够满足公路运输对栓系系统的强度要求。设计的放射性物品运输容器和配套栓系经过安全分析后,组成的公路运输系统能够满足放射性物品公路运输的安全需求。

运输系统;运输容器;放射性物品;栓系

随着“碳达峰”“碳中和”目标的提出,我国能源政策的不断优化,电力系统低碳转型进程加快,核能开发目前已经处于快速发展期[1-4]。根据中核战略研究院报告显示,2021年核电机组运行数量同比增长8.2%,装机容量同比增长7.1%。核能作为我国能源结构的重要组成部分,具有稳定、高效、近零排放等多种优点,特别是在电煤短缺、水电减少、新能源发电不及预期等特殊环境时,核电对稳定电力系统供应发挥了“压舱石”作用。

放射性物品运输活动与核能开发和核技术发展伴随相生,是一项移动的核与辐射实践活动,放射性物品运输安全被列为核安全“四大安全”之一,在放射性物品防护中具有重要地位。放射性物品运输容器(以下简称“运输容器”)及其相应的栓系系统是完成放射性物品运输活动的重要组成部分。运输容器的主要作用为包容其内部的放射性物品,防止放射性物品在正常运输条件和运输事故条件下发生泄漏,以免对公众和环境造成放射性危害[5-7]。栓系系统的主要作用为在运输过程中约束运输容器的相对位置,防止运输过程造成运输容器的倾覆和变形,继而影响运输过程中的辐射水平。

本文基于实际放射性物品运输需求,建立包含运输容器和栓系设计的放射性物品运输公路运输系统。采用试验验证的方式,对运输容器进行了贯穿、穿刺、自由下落以及耐热等系列试验,以验证运输容器的安全性能。采用仿真计算方法,对运输容器的栓系系统进行强度校核,分析在规定当量加速度载荷下的应力和位移,以验证栓系系统能否满足公路运输的安全要求。

1 运输容器

运输容器外形为圆桶形,主要材质为06Cr19Ni10不锈钢,最大外形尺寸为702 mm(直径)×767 mm(高),货包总质量约为400 kg。根据放射性内容物特性、活度水平、比活度和运输方式,确定货包类型为B(U)型货包。运输容器的安全性能验证主要参考GB 11806—2019《放射性物品安全运输规程》[8-9](以下简称“规程”),其中规定了B(U)型货包的设计要求以及相应的验证方法,主要的力学安全性试验包括贯穿试验、自由下落试验、自由下落试验Ⅰ(或自由下落Ⅲ)以及自由下落试验Ⅱ[10-13]。为验证设计运输容器的安全性能,依次对运输容器开展了上述试验。

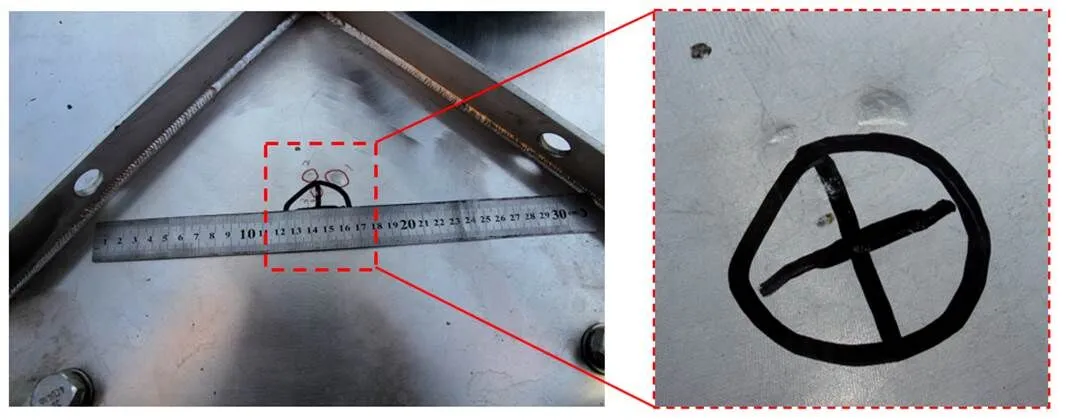

贯穿试验的试验方式为将运输容器置于在试验中不会显著移动的刚性平坦的水平面上,使一根直径为3.2 cm、一端呈半球形、质量为6 kg的棒从1 m高度自由下落,并沿竖直方向正好落在试样最薄弱部分的中心部位。运输容器贯穿点位于容器顶盖板厚最薄区域,试验后结果如图1所示。贯穿棒在容器外盖表面弹跳3次,在冲击点附近形成3个凹坑,凹痕最大长度为10 mm,贯穿点向内凹陷深度<1 mm,顶盖最薄弱区域无被穿透风险。

图1 贯穿试验结果

自由下落试验的试验方法:将运输容器从距离靶面1.2 m处自由下落至刚度足够大的水平平面靶,下落姿态为运输容器顶面朝下正向下落,试验结果如图2所示。运输容器上沿边缘对称位置向径向凹陷,距离分别为4 mm和2.7 mm,如图3所示,其余部位无明显变形。

图2 自由下落试验结果

图3 容器上沿变形结果

自由下落试验Ⅰ的试验方法为:将运输容器从距离靶面9 m处自由下落至刚度足够大的水平平面靶,下落姿态为运输容器顶面朝下正向下落。运输容器筒体上沿发生明显塑性变形,如图4所示,变形区域弦长32 cm,凹陷深度为7.5 mm。容器顶盖形成半径为14 cm的圆形变形区域,顶盖向外凸起,最大凸起高度为16 mm,如图5所示。

图4 自由下落试验Ⅰ变形结果

图5 自由下落试验Ⅰ顶盖变形结果

自由下落试验Ⅱ的试验方式为运输容器从距离靶面1 m处自由下落至约束牢固的圆柱形穿刺棒上,穿刺棒直径为15cm,长度为20 cm,由实心低碳钢制成。试验后容器变形情况如图6所示,变形区域长为200 mm、宽为188 mm,最大凹陷深度为27.9 mm。

图6 自由下落试验Ⅱ变形结果

经历上述验证试验后,运输容器满足各项试验验收准则,表明运输容器具有良好的力学安全性能,能够保证其对内容物的包容性。

2 栓系系统

2.1 栓系系统介绍

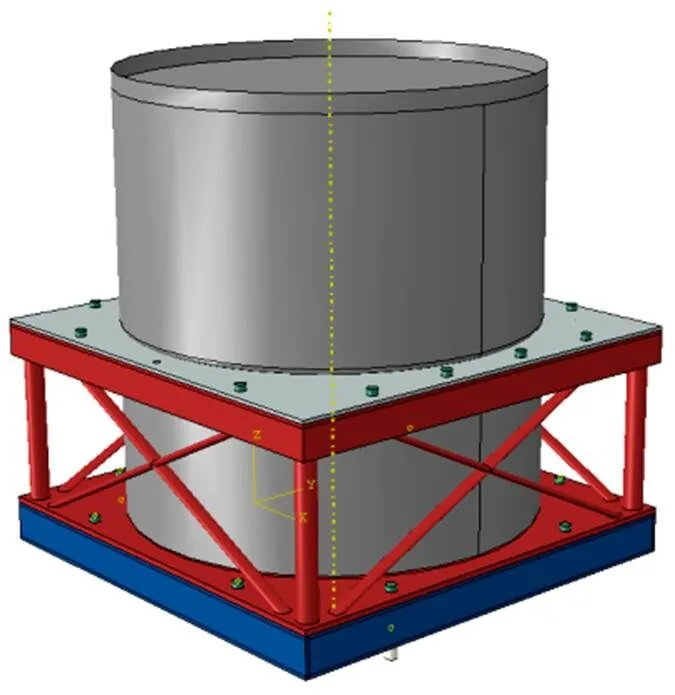

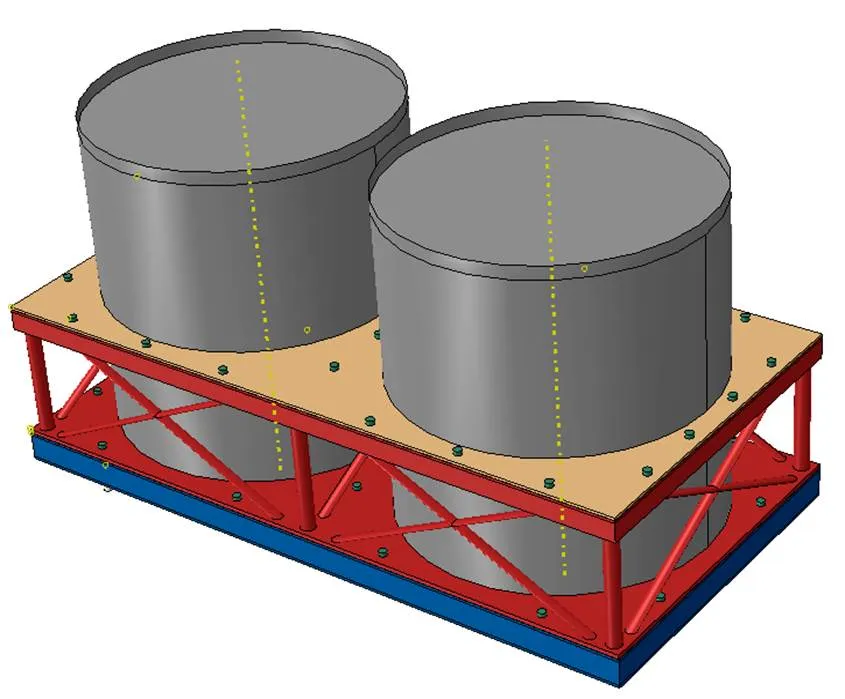

栓系系统的设计应考虑与运输容器的相互配合,并充分利用运输容器的结构特点[14]。具体到本文所设计的运输容器,可以利用容器外筒体中间区域的环状凹槽和容器底部的内凹设计,设计“卡箍”式的栓系格架,将容器放置在格架底板,利用2块半圆形钢板嵌入容器外筒体中间凹槽处,随后将钢板与格架通过螺栓连接,如图7所示。为进一步扩展栓系的使用场景,方便现场操作提高装卸效率,以单个栓系格架为基础,设计双货包栓系格架,如图8所示。实际运输过程中,可根据运输量、车厢尺寸等方式进行组合,为放射性物品运输需求提供了更加灵活、多样的运输方案。同时由于各个栓系格架之间相互独立,栓系安全性分析时以栓系格架为单位,无须因组合方式改变而重新分析。减少了不同运输方案中重复性的分析工作,提高了运输方案的编制效率。

图7 单货包栓系系统三维示意图

图8 双货包栓系三维示意图

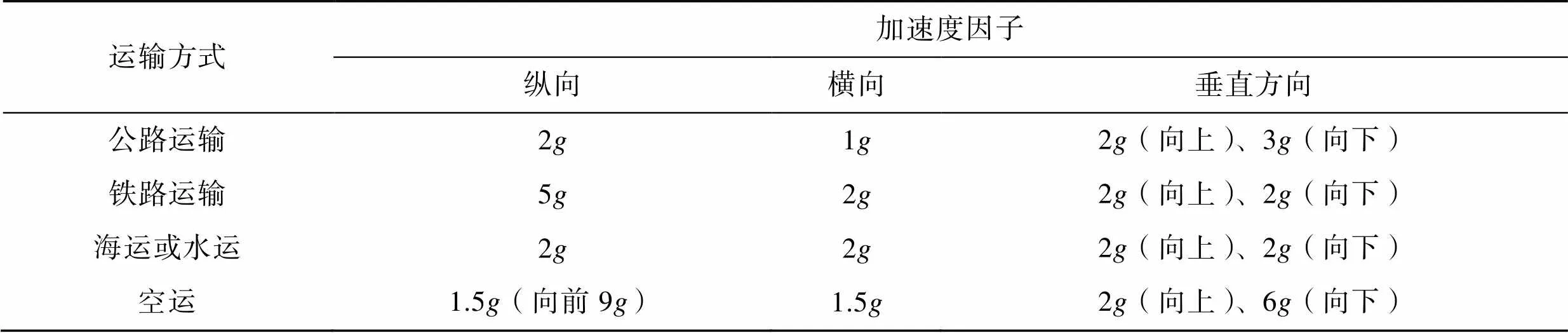

目前栓系系统安全性分析中主要采用的是当量惯性力法,即引入加速度因子(Acceleration Factors)这一概念用于反映货包的惯性力,将惯性力等效为作用在质心处的当量静态作用力。国际原子能机构(International Atomic Energy Agency,IAEA)2012年版咨询材料的特定安全导则SSG–26[15]中给出了不同运输方式下货包及其栓系系统设计所用的加速度因子。我国生态环境标准HJ 1187—2021《放射性物品运输核与辐射安全分析报告书格式和内容》[5]中所采用的加速度因子与SSG–26 2012中的一致。对于公路运输参考的组合加速度因子向上为(2, 1, 2)和向下为(2, 1, −3)。需要注意的是,根据表1所确定的垂直加速度因子不考虑重力的影响。因此,实际计算时,垂直方向向下的加速度因子需在规定值的基础上增加货包自身1向下的加速度,即向下加速度因子为3;向上的加速度因子需在2基础上减去货包自身1向下的加速度因子,即向上加速度因子为1。与单一方向加速度加载相比,组合加速度加载对栓系系统最为危险,因此选择向上(2, 1, 1)和向下(2, 1, −4)的加速度因子组合作为计算工况。

放射性物品运输容器在运输过程中的振动和冲击主要通过对运输过程开展实时的加速度监测实现,监测对象包括车辆、栓系系统以及运输容器。文献[16]研究表明,采用15 t重型牵引车运输8台组件容器,在典型工况试验过程中,当急刹车速度为5、10、20 km/h,过平交道口速度为5、10 km/h时,冲击加速度小于1。文献[17]指出,根据《铁路技术管理规程》规定,列车运输编组时车辆间的最大冲击速度不得超过5.0 km/h,考虑一定安全裕量,两辆车之间的冲击最大加速度为1.5。

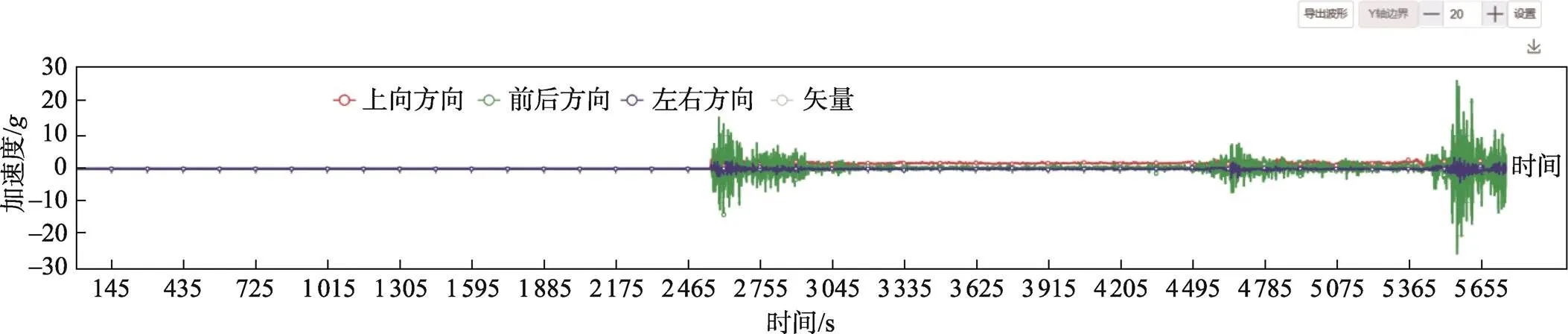

根据过往开展的放射性物品运输加速度监测研究。正常运输情况下,车辆横梁上下、前后、左右方向的加速度最大值小于2。特殊情况下,例如车速为35 km/h转弯时,横梁上下方向最大加速度为1.6,前后方向最大加速度为2.7,左右方向最大加速度为0.7(如图9所示);车速为40 km/h转弯时,横梁上下方向最大加速度为2.5,前后方向最大加速度为1.5,左右方向最大加速度为1.0;车速为40 km/h急刹车时,横梁上下方向最大加速度为1.6,前后方向最大加速度为2.2,左右方向最大加速度为0.9。

实际放射性物品运输过程中,对运输车辆行驶具有严格要求,以保证运输车辆行驶的稳定性。正常运输情况下,IAEA所给出的加速度因子基本能够包络放射性物品运输过程中所经受的加速度。

2.2 单货包栓系计算

单货包栓系计算采用ABAQUS有限元分析程序进行网格划分和力学计算。采用Standard隐式分析模块,对栓系系统整体施加三方向加速度。模型除螺栓外平均网格尺寸为8 mm,螺栓平均网格尺寸为2 mm;运输容器采用四边形壳单元,单元类型为S4;栓系格架采用六边形单元,单元类型为C3D8,单元数量为98 647,节点数为139 636。计算材料模型采用线弹性模型,不锈钢弹性模量为193 GPa,泊松比为0.3。

表1 货包及其栓系系统加速度因子指标

Tab.1 Acceleration factors for package and retention system

图9 转弯车速35 km/h时车辆横梁加速度时程曲线

有限元模型基于与实际产品一致的设计图纸进行1∶1全尺寸的建模。实际产品建造过程中,对成型、焊接等加工工艺进行严格控制,保证加工精度在设计要求的范围内。有限元建模过程中采取的减小误差的方式包括:减少有限元模型简化,保留倒角、圆角、转角等细节区域;对变截面、开孔等区域以及可能的受力位置进行局部网格加密处理;有限元模型装配相对位置与设计图纸保持一致等。

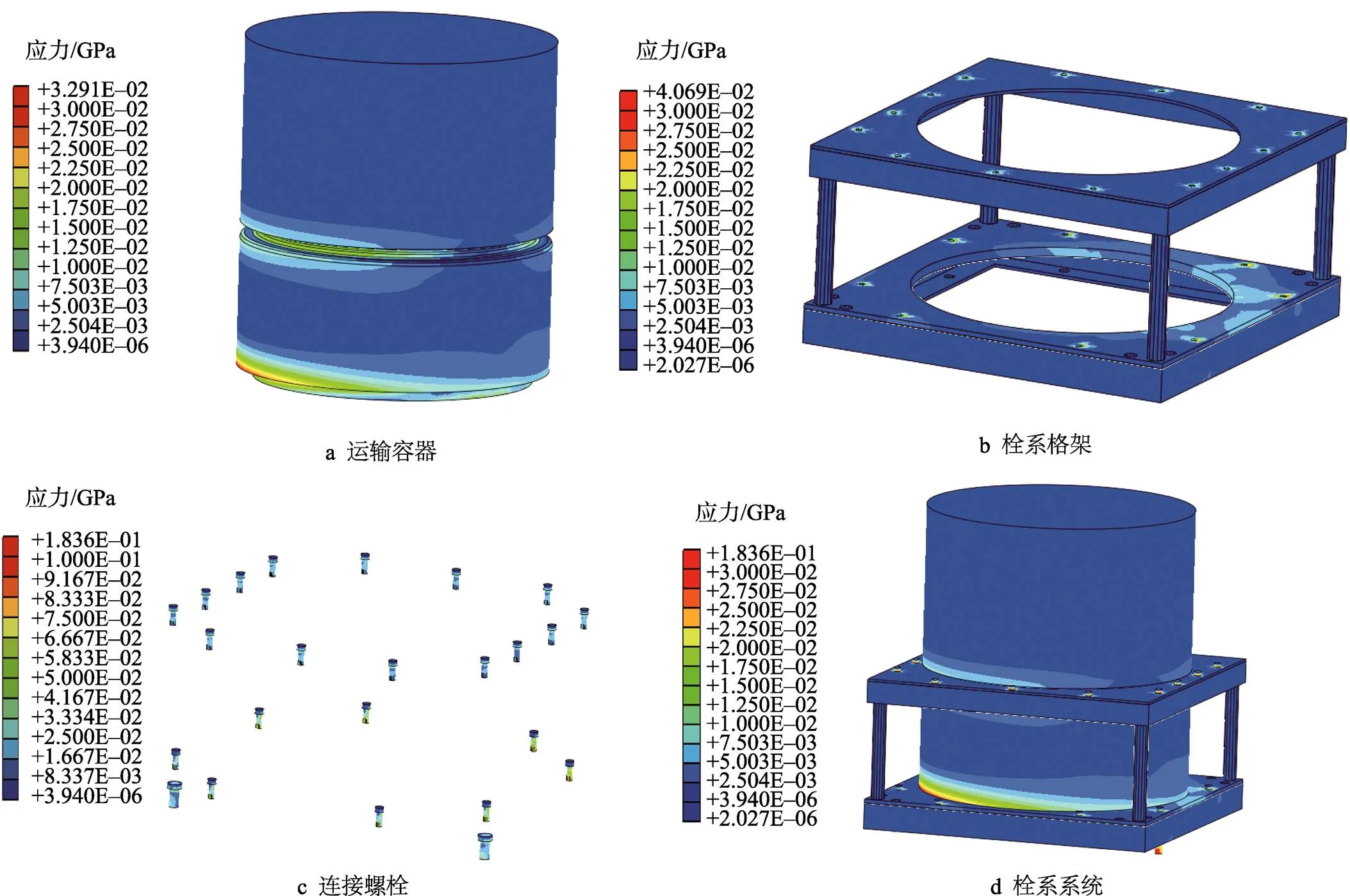

栓系系统在组合加速度(2, 1, 1)下的受力情况如图10所示。其中运输容器(图10a)的最大应力为33 MPa,位于车前进方向容器底部的变截面处;栓系格架(图10b)的最大应力为41 MPa,位于车前进方向格架底板的螺孔处;栓系系统连接螺栓(图10c)的最大应力为184 MPa,位于车前进方向栓系格架底板的螺栓处。

栓系系统在组合加速度(2, 1, −4)下的受力情况如图11所示。其中运输容器(图11a)的最大应力为36 MPa,位于车前进方向容器中部凹槽;栓系格架(图11b)最大应力为40 MPa,位于车前进方向格架底板的螺孔处;连接螺栓(图11c)的最大应力为182 MPa,位于车前进方向栓系格架底板的螺栓处。

2.3 双货包栓系计算

双货包栓系计算所用求解程序、网格尺寸、单元类型与单货包一致,单元数量为162 522,节点数为219 736。根据双货包的结构形式特点,其在车厢内存在2种摆放方式,方式1为横向摆放,即列车前进方向与格架长边方向相垂直;方式2为竖向摆放,即列车前进方向与格架长边方向相平行。

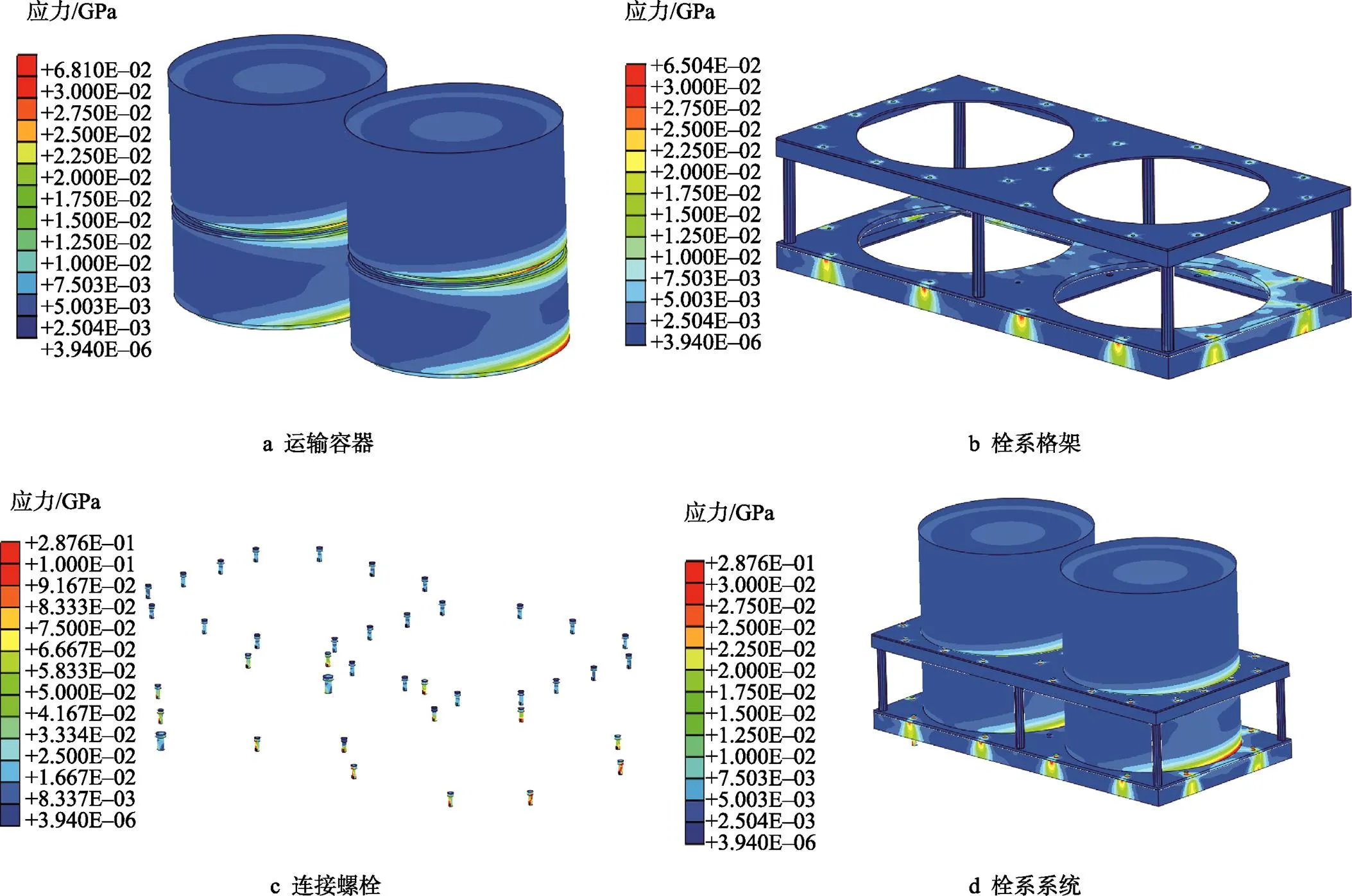

方式1在组合加速度(2, 1, 1)下的受力情况如图12所示。其中运输容器(图12a)的最大应力为43 MPa,位于车前进方向容器底部的变截面处;栓系格架(图12b)的最大应力为63 MPa,位于车前进方向槽钢型底座处;连接螺栓(图12c)的最大应力为284 MPa,位于车前进方向栓系格架底板的螺栓处。

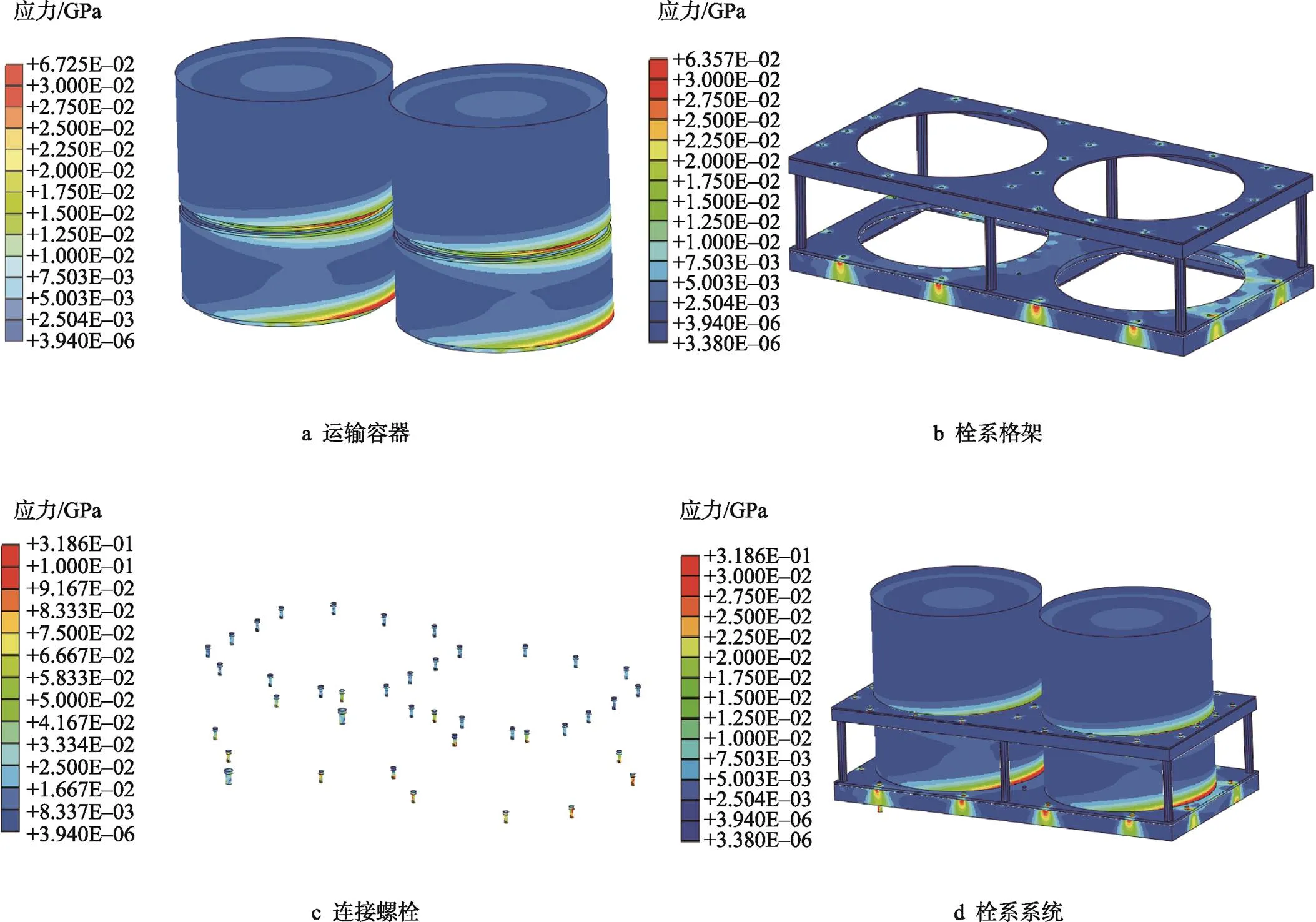

方式1在组合加速度(2, 1, −4)下的受力情况如图13所示,其中运输容器(图13a)的最大应力为68 MPa,位于车前进方向容器底部的变截面处,栓系格架(图13b)的最大应力为65 MPa,位于车前进方向槽钢型底座处;连接螺栓(图13c)的最大应力为288 MPa,位于车前进方向栓系格架底板的螺栓处。

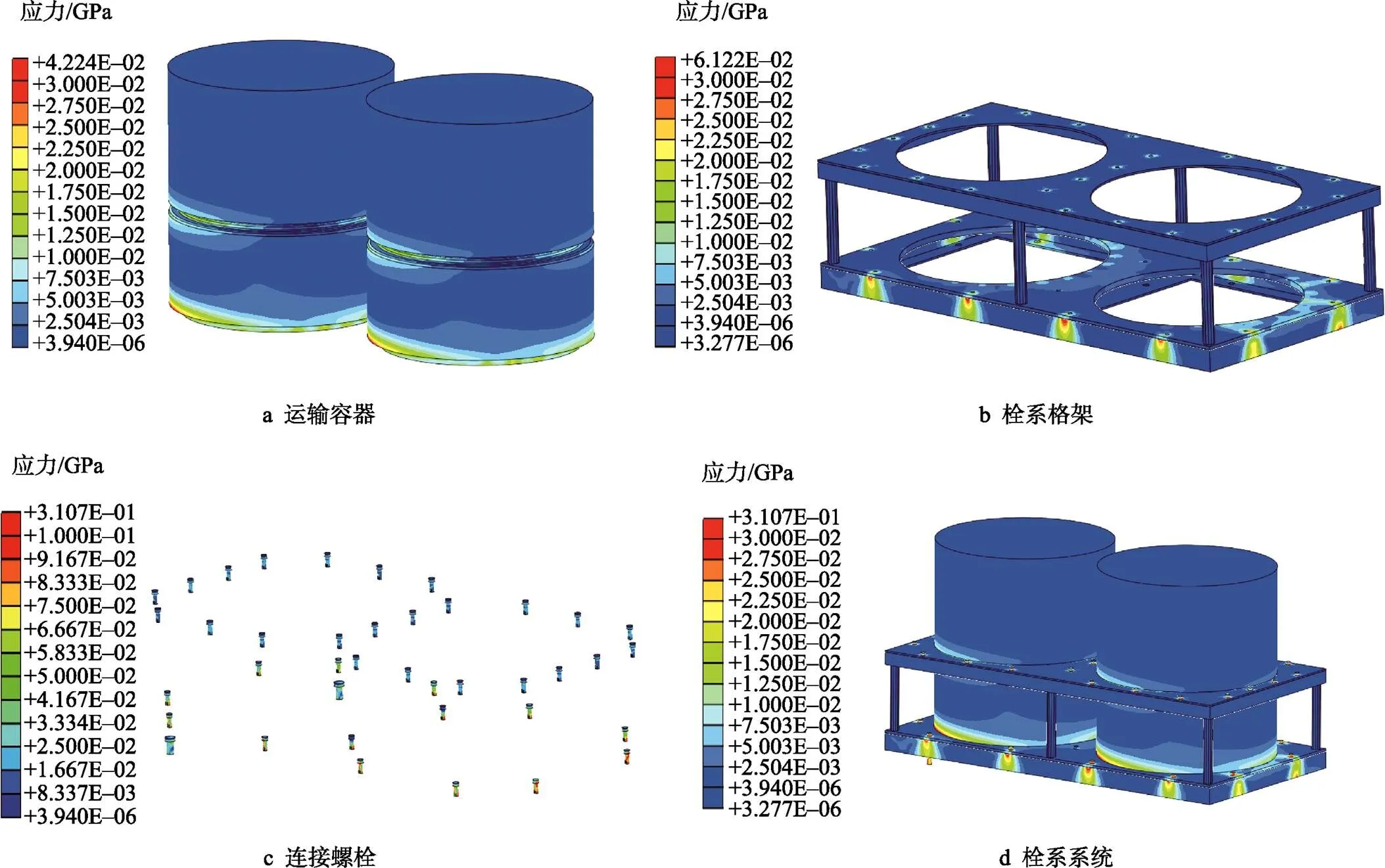

方式2在组合加速度(2, 1, 1)下的受力情况如图14所示。其中运输容器(图14a)的最大应力为42 MPa,位于车前进方向容器底部的变截面处;栓系格架(图14b)的最大应力为61 MPa,位于车前进方向槽钢型底座处;连接螺栓(图14c)的最大应力为310 MPa,位于车前进方向栓系格架底板的螺栓处。

图10 单货包栓系(2g, 1g, 1g)载荷条件下的应力云图

图11 单货包在(2g, 1g, −4g)载荷条件下的应力云图

图12 双货包方式1在(2g, 1g, 1g)载荷条件下的应力云图

图13 双货包方式1在(2g, 1g, −4g)载荷条件下的应力云图

图14 双货包方式2在(2g, 1g, 1g)载荷条件下的应力云图

方式2在组合加速度(2, 1, −4)下的受力情况如图15所示。其中运输容器(图15a)的最大应力为67 MPa,位于车前进方向容器底部的变截面处;栓系格架(图15b)的最大应力为64 MPa,位于车前进方向槽钢型底座处;连接螺栓(图15c)的最大应力为319 MPa,位于车前进方向栓系格架底板的螺栓处。

表2为单货包和双货包的最大应力和所在位置汇总。根据静态分析结果,在规定的加速度载荷下,栓系系统的最大应力均小于材料的屈服强度,能够满足公路运输对栓系系统的强度要求。使用单货包栓系时,货包表面、栓系格架以及连接螺栓处的最大应力明显低于使用双货包栓系时的最大应力。双货包栓系采用方式1和方式2摆放时,货包表面与栓系格架的最大应力基本一致,但方式1的连接螺栓最大应力小于方式2的。因此,在条件允许的情况下建议优先选择单货包栓系,若选择双货包栓系,则优先考虑横向摆放的方式。

图15 双货包方式2在(2g, 1g, −4g)载荷条件下的应力云图

表2 运输系统最大应力及最大应力所在位置

Tab.2 Maximum stress and its location in transport system

3 结语

本文基于实际放射性物品运输需求,设计了一种新型的放射性物品运输容器以及配套的栓系格架。对所设计容器进行了贯穿试验、自由下落试验、自由下落试验Ⅰ和自由下落试验Ⅱ等系列验证性试验,证明了容器设计的安全性能。根据容器外形特点,设计了“卡箍”型栓系格架,并扩展出双货包栓系格架,能够满足多样、灵活的运输需求。采用SSG–26规定的加速度组合对设计的栓系系统进行强度校核,仿真计算结果表明栓系系统不会发生屈服。从运输容器安全和栓系系统安全两方面的分析表明,设计的放射性物品公路运输系统能够满足公路运输的安全要求,为我国放射性物品安全运输提供了新的运输方案参考。

[1] 刘新华. 放射性物品安全运输概论[M]. 北京: 科学出版社, 2015: 1-274.

LIU Xin-hua. Introduction to Safe Transportation of Radioactive Materials[M]. Beijing: Science Press, 2015: 1-274.

[2] 徐健, 万力, 宗自华, 等. 乏燃料贮存技术与管理[M]. 北京: 兵器工业出版社, 2020: 1-252.

XU Jian, WAN Li, ZONG Zi-hua. Spent Nuclear Fuel Storage and Management[M]. Beijing: The Publishing House of Ordnance Industry, 2020: 1-252.

[3] 詹乐昌, 包捷, 郝慧杰, 等. 放射性物品分类方法研究[J]. 核技术, 2023, 46(1): 43-49.

ZHAN Le-chang, BAO Jie, HAO Hui-jie, et al. Research on Methodology of Radioactive Materials[J]. Nuclear Techniques, 2023, 46(1): 43-49.

[4] 孙谦, 庄大杰, 孙洪超, 等. 核燃料组件运输容器应用现状概述[J]. 包装工程, 2022, 43(13): 142-150.

SUN Qian, ZHUANG Da-jie, SUN Hong-chao, et al. Overview of Application Status for Nuclear Fuel Assembly Transport Package[J]. Packaging Engineering, 2022, 43(13): 142-150.

[5] LIM J, YANG Y, LEE J C. Numerical Estimation of Errors in Drop Angle During Drop Tests of IP-Type Metallic Transport Containers for Radioactive Materials[J]. Nuclear Engineering and Technology, 2021, 53(6): 1878-1886.

[6] KANG S, KIM D H, CHANG Y S, et al. Integrity Assessment of Spent Fuel Assembly in Vertically and Obliquely Dropping Cask[J]. Journal of Mechanical Science and Technology, 2021, 35(9): 3821-3827.

[7] 蓝霄, 孟东原, 李国强, 等. 放射性物质运输容器缩比模型试验的数值模拟[J]. 包装工程, 2018, 39(13): 64-70.

LAN Xiao, MENG Dong-yuan, LI Guo-qiang, et al. Numerical Simulation of Scale Model Test for Radioactive Material Transportation Container[J]. Packaging Engineering, 2018, 39(13): 64-70.

[8] GB 11806—2019, 放射性物品安全运输规程[S].

GB 11806—2019, Regulations for the Safe Transport of Radioactive Material[S].

[9] HJ 1187—2021, 放射性物品运输核与辐射安全分析报告书格式和内容[S].

HJ 1187—2021, Format and Content of Nuclear and Radiation Safety Analysis Report for Transport of Radioactive Materials[S].

[10] 李国强, 张建岗, 罗晓渭, 等. 放射性物质运输货包力学试验评价技术[J]. 原子能科学技术, 2017, 51(4): 762-768.

LI Guo-qiang, ZHANG Jian-gang, LUO Xiao-wei, et al. Assessment Technology on Mechanical Test of Package for Radioactive Material Transport[J]. Atomic Energy Science and Technology, 2017, 51(4): 762-768.

[11] LEE Y S, RYU C H, KIM H S, et al. A Study on the Free Drop Impact of a Cask Using Commercial FEA Codes[J]. Nuclear Engineering and Design, 2005, 235(20): 2219-2226.

[12] KIM K, KIM J S, CHOI K S, et al. Dynamic Impact Characteristics of KN-18 SNF Transport Cask-Part 1: An Advanced Numerical Simulation and Validation Technique[J]. Annals of Nuclear Energy, 2010, 37(4): 546-559.

[13] 刘广东, 吴维亮, 朱贺, 等. 事故工况下乏燃料运输容器跌落分析[J]. 包装工程, 2017, 38(21): 31-34.

LIU Guang-dong, WU Wei-liang, ZHU He, et al. Drop Analysis of the Spent Nuclear Fuel Transport Cask under Accident Conditions[J]. Packaging Engineering, 2017, 38(21): 31-34.

[14] 李海龙. 燃料组件铁路运输栓系系统安全分析[J]. 原子能科学技术, 2008, 42(S2): 700-703.

LI Hai-long. Safety Analysis of Fuel Assemblies Transport by Train[J]. Atomic Energy Science and Technology, 2008, 42(S2): 700-703.

[15] SSG-26, Advisory Material for the IAEA Regulations for the Safe Transport of Radioactive Material Specific Safety Guide[S].

[16] 向丘林, 韩磊. 钢丝绳隔振器缓冲装置在核燃料组件运输的应用研究[J]. 电工技术, 2023(3): 161-164.

XIANG Qiu-lin, HAN Lei. Research on the Application of Wire Rope Isolator Buffer Device in the Transportation of Nuclear Fuel Assemblies[J]. Electric Engineering, 2023(3): 161-164.

[17] 王勇, 曾京, 陈盈, 等. 核燃料组件铁路运输容器系统在纵向冲击下的安全性分析[J]. 机械科学与技术, 2004, 23(4): 487-489.

WANG Yong, ZENG Jing, CHEN Ying, et al. Safety Analysis for Railway Conveying Vessel System of Nuclear Fuel Assemblies Subject to Longitudinal Impact[J]. Mechanical Science and Technology, 2004, 23(4): 487-489.

Mechanical Safety of Road Transport System for Radioactive Material

WANG Xiao-peng1, ZHANG Yu-hang2, ZHUANG Da-jie2, ZHU Kun1, LI Guo-qiang2

(1. No.4 Branch of China National Nuclear Industry Corporation 404, Gansu Jiayuguan 735100, China; 2. Institute for Nuclear Emergency and Safety, China Institute for Radiation Protection, Taiyuan 030024, China)

The work aims to design the transport package and the supporting retention system for radioactive materials according to the characteristics of the loaded contents and the existing mature transport and fixing methods to form a nuclear fuel transport system with good transport matching and convenient operation and provide reference for the safe transport of radioactive materials. Experiment and simulation methods were used to carry out penetration test, free drop test and puncture test on radioactive material transport package. The finite element simulation calculation was carried out on the design of retention system to verify the strength of retention structure. The test results indicated that transport package had good mechanical safety performance and could guarantee the containment of interior radioactive material after normal transport and transport accident conditions. Under the specified acceleration load, the maximum stress of the retention system was less than the yield strength of the material, which could meet the strength requirements for road transport. After safety analysis, the road transport system composed of the designed radioactive material transport package and supporting retention can meet the safety requirement of road transport for radioactive materials.

transport system; transport package; radioactive material; retention

TL931

A

1001-3563(2023)13-0268-09

10.19554/j.cnki.1001-3563.2023.13.032

2023–04–11

国家自然科学基金(12202414)

王晓鹏(1985—),男。

李国强(1975—),男,博士。

责任编辑:曾钰婵