直升机施药药箱药液阻尼防晃模拟及试验

2023-07-14薛江坤方树平胡晨明

茹 煜 ,薛江坤 ,刘 彬 ,方树平 ,2,胡晨明 ,周 杰

(1. 南京林业大学机械电子工程学院,南京 210037;2. 安徽科技学院机械工程学院,凤阳 233100)

0 引言

在森林病虫防治中主要使用有人驾驶直升机(简称直升机)进行航空施药[1-2],其具有响应速度快,农药利用率高、防治效果明显等特点[3-5]。直升机施药药箱作为储存药液的主要载体,在作业前按照作物所需药量及农药的理化特性混合配比使药液中有效成份完成充分溶化与均匀混合后注入药箱中,此时药箱内药液晃动现象对农药液药质的提升意义不大,反而药液的晃动现象使得直升机飞行平衡性得不到保障,因此需设计合理的药箱防晃结构来有效抑制药液的晃动,提高直升机的操控性能,降低药液晃动对药箱结构的冲击而引起的疲劳破坏和连接件松动[6-7]。现有的直升机施药药箱大都为航空公司自行设计,结构简单并存在很多弊端,一般直接将药箱焊接在飞机底架上,清理维护困难,且药箱内部防晃结构的抑制晃动效果较差,飞行平衡性得不到保障,使得飞机的使用受限。尤其在变速飞行中,惯性导致药箱内的药液剧烈晃动[8],直接影响飞行稳定性、增加飞机能耗,并使得直升机施药药箱使用寿命的下降[9]。因此,合理的药箱防晃结构设计对航空施药技术稳定性与安全可靠性具有重要意义[10-12]。

李熙等[13]为降低农用无人机受药液晃动造成失稳的问题,采用阻尼格栅对轻型无人机药箱的内腔结构进行优化设计,根据流体体积多相流及非稳态k-ε湍流模型对无人机侧向急停激励下的充液率(液体所占药箱容积的比率)、格栅布置高度、布置形式及槽数进行防晃效果研究。于金友等[14]通过构建模拟工况的六自由度药箱晃动试验台,以侧壁所受药液压力为评价指标,研究了圆柱形及U 型药箱在不同充液率、不同运动激励下的晃动特性,充液率在0.7 之前,液体对箱体内壁的压力会随充液率的增加而增加;0.7~0.9 时药液晃动程度最为剧烈;接近满载时,由于药箱内空间较小,晃动程度减弱。AHMED 等[15]提出了一种适用于矩形、平面六角形和水平圆柱形农药罐的防晃挡板球结构,并比较了防晃挡板和挡板球的防晃效果,在抑制晃动高度上,防晃挡板优于挡板球,但挡板球的表面张力分布可以减少晃动的效果和冲击时间,并通过室外无人机试验测试药箱结构的应用效果,为未来的无人机药箱防晃设计提供了指导。CHEN 等[16]通过调整防晃隔板的层数及宽度,对模型结构进行简化后,借助数值仿真研究影响圆柱形贮箱内液面翻卷破碎的原因。GAO 等[17]采用线性势流理论和有限元方法,研究了多孔挡板的形状、数量、多孔效应参数、外载荷频率和储罐形状对液体晃荡响应的影响,验证了液体晃动是一个多因素耦合现象。ZHAO 等[18]采用有限分析Navier-Stokes 方法,研究了部分填充LNG储罐(liquefied natural gas)的三维晃动,并在准确模拟LNG储罐内晃动规律的基础上,采用CLSVOF 方法预测了罐壁受到的冲击压力,该方法具有准确的预测能力。

以上研究主要集中于轻型无人机药箱及大型圆柱形贮箱。直升机施药时飞速变化幅度大、工况复杂,且直升机施药药箱几何外型较无人机药箱相比差异较大,因此需对其内部的药液晃动与防晃结构进行进一步研究。本文以竖直截面形状为腰圆的直升机药箱为研究对象,通过流体理论分析与Fluent 软件中的 VOF 多相流模型,对箱体内流场晃动过程中的自由液面进行追踪仿真,并根据直升机施药作业轨迹特征,搭建液体晃动试验平台,通过晃动平台模仿实际作业工况,将仿真模拟与药箱液体晃动平台试验的结果相结合,确定合理的直升机药箱防晃阻尼栅格结构,以期降低施药作业时药液晃动影响,为有人驾驶直升机施药药箱防晃结构设计提供参考。

1 药液晃动计算原理及仿真

1.1 药液晃动计算方法

直升机施药药箱内药液晃动本质为带有自由分界面的流体在有限的空间内发生运动,满足质量守恒方程及动量守恒方程[19-22],可使用质量守恒方程描述:

式中ρ为流体密度,kg/m3;t为流体流动时间,s;u、v、w分别为速度矢量U在x、y、z3 个方向上的分量,m/s。

动量守恒方程微分表达式为

式中p为微元体上压强,Pa;τxx、τxy、τxz、τyy、τyz、τzz为作用在微元体表面黏性应力的分量,Pa;fx、fy、fz为微元体在不同方向上的单位质量力,m/s2。

1.2 药液晃动计算模型

1.2.1 药箱模型

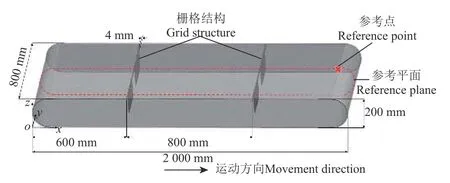

为研究药液的晃动特性,保留箱体的主体形态特征,大多数直升机(R44 直升机、AS350B3e 直升机、阿古斯特-AW109 直升机等)药箱外壳形状相近,本文选取R44 直升机搭载的药箱为研究对象,将箱体简化为竖直截面为腰圆的近长方体壳体模型,尺寸为长2 000 mm,宽800 mm,高200 mm,壁厚4 mm,药箱整体外形尺寸对称,选取药箱的竖直正中间截面为参考平面以反映内部流体的流动特性。由于药箱变速运动时药液会产生较大的液面波动并冲击箱体前部,形成水跃[23-24],液体对箱壁冲击力的极值出现垂直于箱体运动方向上箱壁上,因此将参考点布置在箱体前部水平面与圆弧连接处且位于参考平面,药箱的三维模型、参考平面、参考点具体位置如图1 所示。建立模型后在Fluent 软件中进行网格划分,利用mesh 模块对箱体流体计算域进行非结构化网格划分,液体晃动问题属于非定常、瞬态问题,求解器选择压力基求解器,自由液面跟踪选取VOF 模型(主相为空气,第二相为水),湍流模型选择具有稳定、计算精度高且在雷诺应力上保持与真实湍流一致的Realizablek-ε模型,压力-速度耦合方式选择PIOS 算法,箱体外壁设计为无滑移壁面边界条件,在计算中不考虑液体的传热问题。

图1 直升机施药药箱模型Fig.1 Model of helicopter application tank

1.2.2 激励曲线

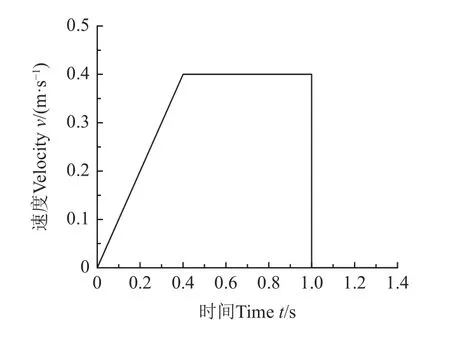

直升机施药药箱内的药液晃动可视为外界激励施加到药箱。仿真采用直升机起飞加速、转向加速的实际飞行工况(初始速度0,匀加速运动约33.4 m/s,加速距离为500 m 左右),即在初始时刻直升机药箱的速度、加速度都为0 的状态,在0~0.4 s 以1 m/s2的加速度做匀加速直线运动,在0.4~1 s 做匀速直线运动,在1 s 时刻进行紧急制动,速度瞬减为0。根据直升机加速飞行工况添加的药箱激励曲线如图2 所示。

图2 施药药箱外界激励曲线Fig.2 External excitation curve of application tank

1.3 阻尼栅格设计

1.3.1 设计原理

药箱内液体产生晃动,液体具备了能量,该能量包含动能以及势能[25-26]。晃动过程中,液体的动能与势能不断转化,因而会对箱体侧壁产生冲击载荷。因此,抑制液体晃动的根本问题是如何有效地降低晃动液体的能量,进而降低液体的重心变化及液体对箱体的冲击载荷[27]。通过在箱体内部布设阻尼栅格结构(栅格条与栅格槽按一定规则排列的结构)来改变充液系统内晃动液体的边界条件[28],从而改变液体的晃动频率和冲击载荷等动力学参数。

阻尼栅格结构主要从边界层能量耗散、流体内部能量耗散和绕流能量耗散这3 个方面影响充液系统[29-30]。由于绝大多数的药液黏性系数量级为10-6[31-32],根据 3种不同能量耗散的计算公式可知,绕流阻力产生的能量耗散远高于流体内部能量耗散和边界层阻尼造成的能量耗散,因而在设计阻尼结构时只需要考虑绕流阻力[33]。其中,由绕流阻力造成的能量耗散Dd[34]可以表示为

式中Cd为阻力系数;Sz为阻尼结构边界;ρf为流体密度,kg/m3;∇ φ为液体相对阻尼结构速度的梯度;s为障碍物在相对速度垂直方向的投影面积,m2。由式(3)可知,阻尼结构附近液体的流速越大,则绕流阻尼耗散的能量越大,因此防晃阻尼结构应布置于液体速度较大的位置。

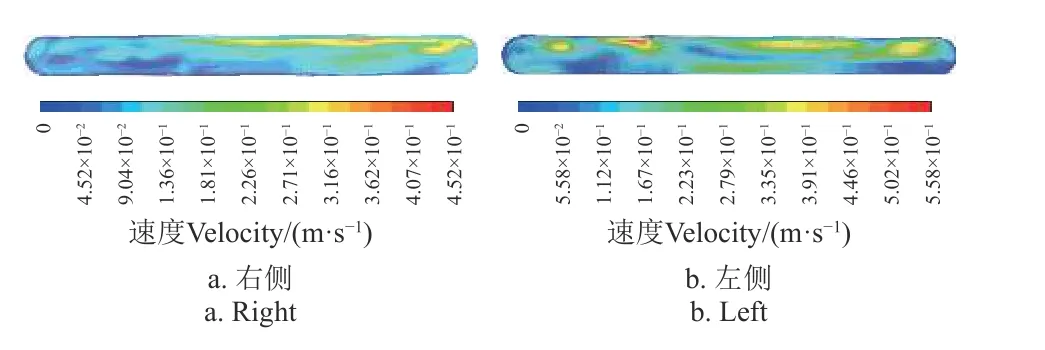

由于药箱内药液在作业中是一个动态减少的过程,为获取箱体内部液体流速大小分部情况,对原箱体(药箱内腔无防晃结构的箱体)在0.4、0.6 及0.83 种充液率下,借助仿真软件Fluent 的用户定义函数功能施加如图2 所示的外界激励曲线后进行计算,晃动时间持续10 s,选取的多相流模型、湍流模型、求解算法、边界条件等均如上文所述。以充液率为0.6 的情况为例,药箱以参考平面沿y方向分为左、右两侧,其速度分布如图3所示,速度最大值出现在箱体的上部,左右两侧出现的位置约呈对称分布且充液率0.4 与0.8 时也呈现相同的速度分布现象。因此阻尼栅格的安装布置都应围绕这一结论。

图3 充液率0.6 时药箱中间截面速度分布Fig.3 Velocity distribution in the middle section of tank with a filling ratio 0.6

1.3.2 栅格设计

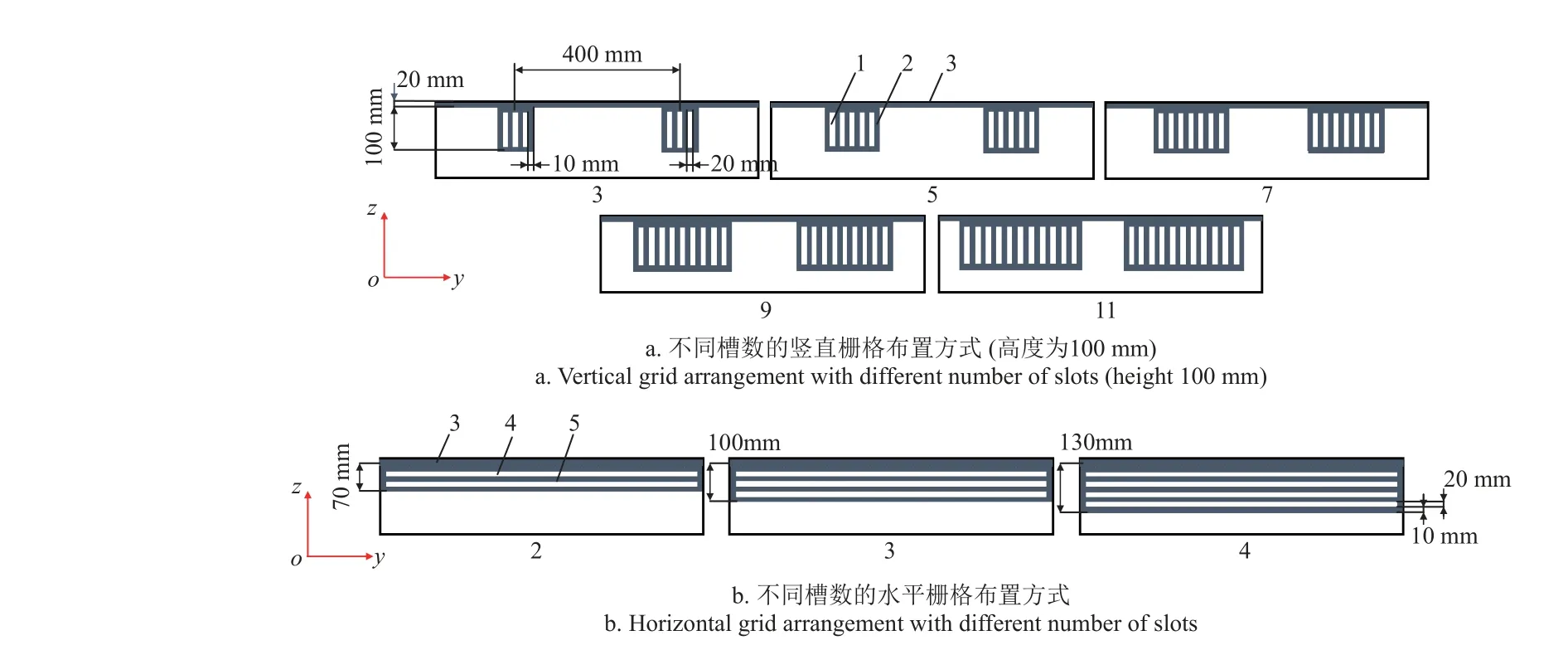

对竖直阻尼栅格与水平阻尼栅格两种类型的栅格结构进行优化设计。阻尼栅格布置于竖直方向上,其厚度为4 mm(如图1 所示),试验箱体内部高度为200 mm,栅格结构按高度分别取为100、120 和140 mm,栅格槽宽为10 mm,栅格条宽为20 mm。将2 块栅格对称固定在箱体内上壁,安装间距为20 mm,中心距为400 mm。栅格槽数分别设置了3、5、7、9 及11 个,直至栅格侧边缘趋向于药箱的侧边,布满整个箱体内部。竖直阻尼栅格的布置方式如图4a 所示。

图4 栅格布置示意图Fig.4 Diagram of grid arrangement

对于水平方向上的栅格,水平阻尼栅格的厚度为4 mm,栅格槽宽为10 mm,栅格条宽为20 mm。其长度为与箱体的宽度相等,栅格结构按高度分别为70、100 和130 mm,分别对应栅格槽数由上向下增加,数量为2、3、4 个,安装间距为20 mm,布置方式如图4b 所示。

1.4 模拟结果与分析

药箱内药液晃动为多因素耦合现象,药箱的充液率在直升机施药作业时动态减少,不同充液率下的箱内液体晃动对箱体内壁造成不同的冲击,在激励加速度下(如图2 所示)由静止开始运动,液体晃动持续时间为10 s;变速运动是造成药液晃动的主要原因,本文设定药箱加速度为0.5 及1.0 m/s22 种情况,充液率为0.8,由静止开始运动,液体晃动持续时间为10 s;阻尼栅格结构的高度及宽度参数对药箱内药液晃动产生各异的抑制效果,本文设定在0.6 充液率下,采用水平栅格高度70、100、130 mm 在激励加速度下由静止开始运动,液体晃动持续时间为10 s,来研究防晃阻尼栅格结构的高度对液体晃动影响;由于竖直防晃阻尼栅格的槽数增加时,宽度也随之增加,设定槽数为3、5、7、9、11,栅格高度为100 mm,在激励加速度下由静止开始运动,液体晃动持续时间为10 s,来研究防晃阻尼栅格结构的宽度对液体晃动影响。通过数值模拟的方法研究药箱的充液率、加速度与栅格结构的高度及宽度参数对箱体内液体晃动的影响,确定合理的栅格结构且同类型药箱可按照相似学原理[26]设定合理的栅格结构尺寸。

1.4.1 不同充液率数值模拟及分析

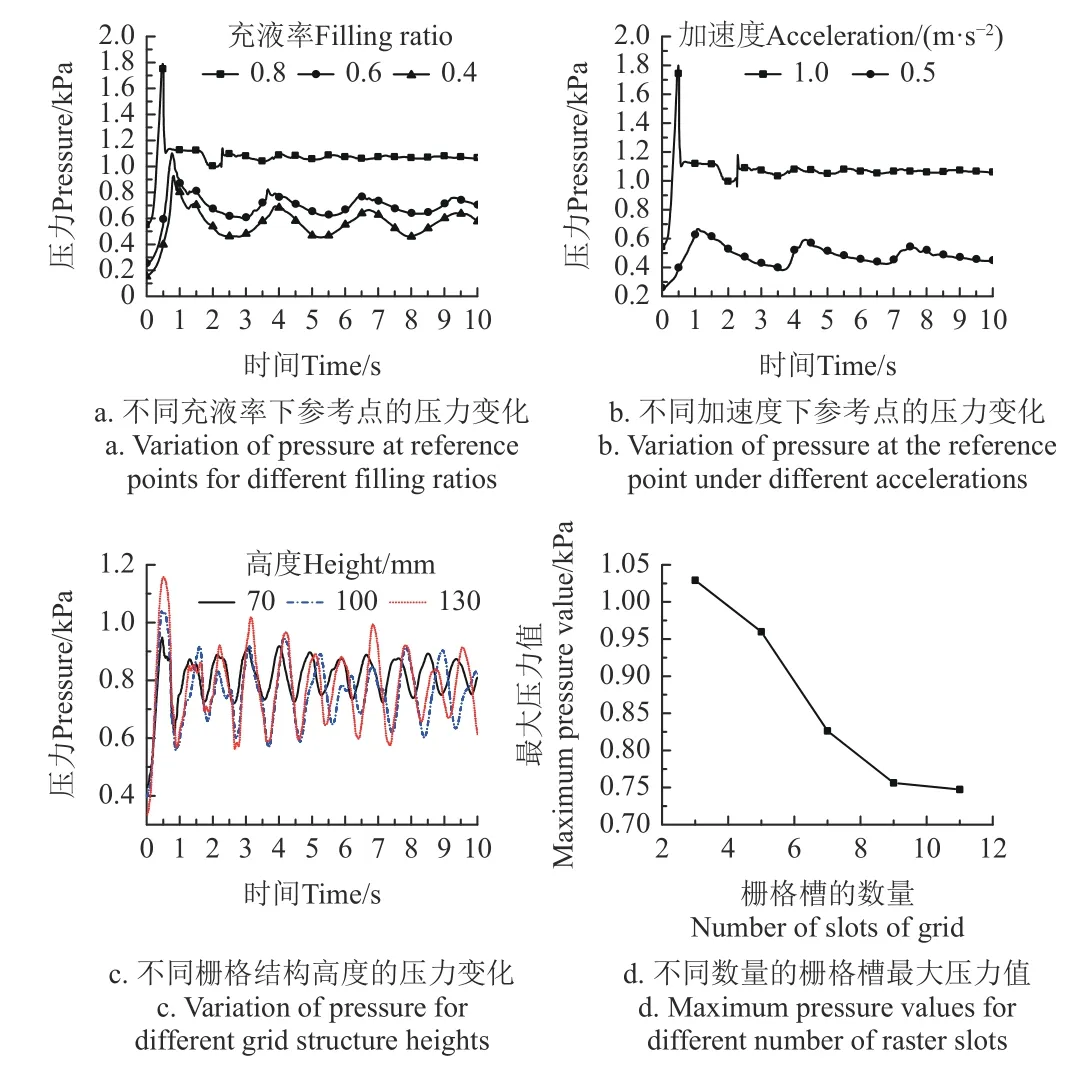

监测不同充液率下箱体内参考点随着时间的压力变化情况,如图5a 所示。施加激励后,参考点压力在初始时间内近似看成线性增加,数值达到最大后,参考点的压力不断减小,又逐步上升出现一个短暂的平台期,在2 s 后呈现周期性波动。随着充液率的增加,参考点压力的最大值也随之增加,达到最大值的时间也随之提前,充液率0.4、t=0.82 s 时的参考点压力最大值为925.72 Pa,充液率0.6、t=0.75 s 时的参考点压力最大值为1 110.47 Pa,充液率0.8、t=0.50 s 时的参考点压力最大值为1 801.73 Pa。因此,充液率是影响箱内液体冲击的重要因素,由静止开始匀变速过程中,初始阶段箱体内受力会线性急速增加,在稳定后箱体内压力逐步呈现周期性变化。

图5 不同参数下药箱气液相数值模拟结果Fig.5 Numerical simulation results of gas-liquid phase of medicine tank under different parameters

1.4.2 不同加速度数值模拟及分析

监测不同加速度下箱体内参考点随着时间的压力变化情况,如图5b 所示。在不同加速度下,在加速初始阶段参考点压力线性增加,迅速达到峰值,加速度为1.0 m/s2时,压力在达到最大值后开始下降并出现稳定期,经历短暂下降回升后参考点压力值逐步平稳。加速度为0.5 m/s2时,压力在达到最大值后开始减少。随后压力又开始增大和降低,总体呈现锯齿状收敛。

1.4.3 阻尼栅格高度下的数值模拟

监测不同高度的防晃阻尼栅格下箱体内参考点随着时间的压力变化情况,如图5c 所示。参考点压力在短时间呈线性增加后压力又逐步减少,10 s 内的压力图出现数个极值,不同高度栅格参考点所受压力的最大值都出现在第一个极值点,70、100 及130 mm 高度的栅格对应出现最大压力的时间和压力值分别为t=0.48 s 时952.10 Pa、t=0.45 s 时1 039.69 Pa 及t=0.5 s 时1 155.16 Pa。随着阻尼栅格高度的增加,药箱内部参考点所受到的最大压力值也随之增加,但达到最大压力值时间点是相近的。其中100 mm 高度在10 s 内波峰次数10 次,70 及130 mm的波峰次数为11 次,说明高度选为100 mm 时,液体晃动的频率更低,因此在进行防晃阻尼栅格选择时,选择栅格高度为100 mm 为较合理的。

1.4.4 阻尼栅格宽度下的数值模拟

监测不同栅格槽数下箱体内参考点随着时间的受力变化,药箱受到激励后的参考点最大压力值的变化规律如图5d 所示。栅格槽数由3 递增至11,参考点所受最大压力值逐渐减小,并在数量为9 时趋于稳定,此时增加栅格数量对参考点所受最大压力值影响不大。而在药箱内部增加栅格槽数,防晃结构复杂程度将提高,同时栅格数量增多会降低防晃阻尼栅格强度。因此,防晃阻尼栅格选择高度为100 mm,栅格数量为9 个的竖直阻尼栅格防晃结构最为合理。

2 药箱防晃试验

2.1 试验装置

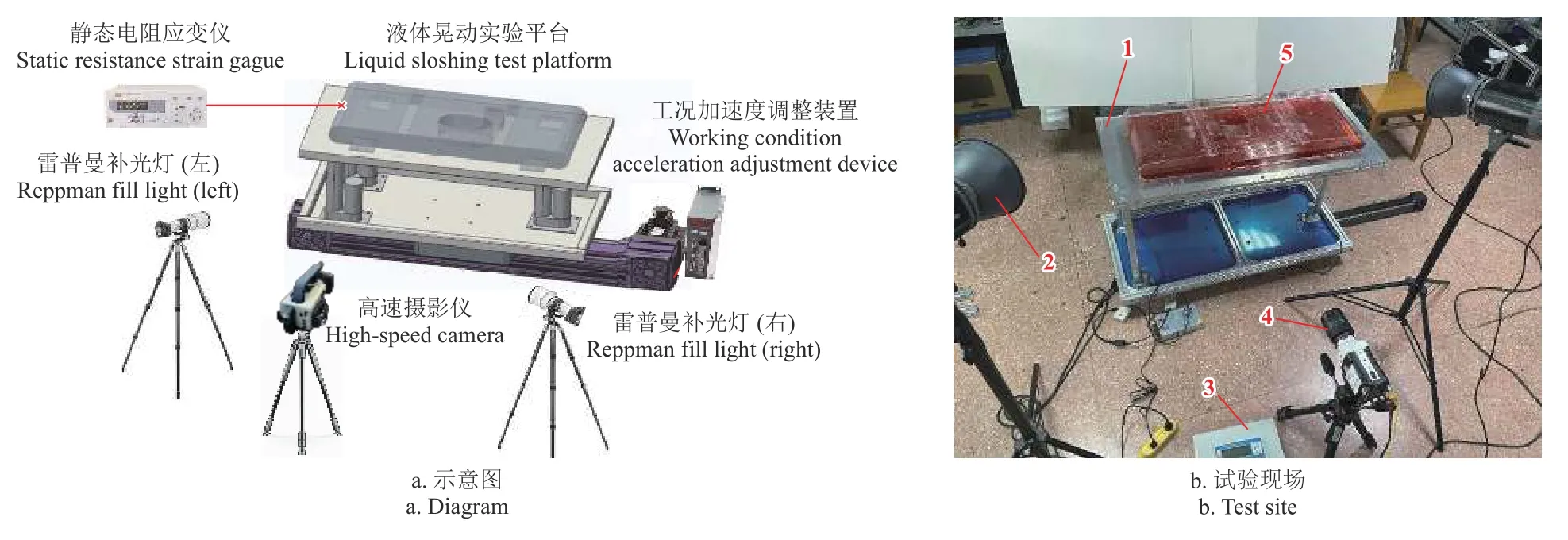

药箱晃动试验装置布置于室内(图6),为便于观测,试验药箱由亚克力板制成,内部可布设阻尼栅格结构。药液大多为水溶剂,因此试验时用水来代替药液,为便于高速摄影仪采集图像,在水中添加红色染剂并在试验药箱以突出液面图像。实际的液面获取过程中液面晃动形成水跃与液面翻卷破碎形成不连续的液面将补光灯的光进行反射,造成高速摄影仪进行三维液面图像采集时出现大量的背光区,导致图像出现阴影,难以再反映真实的液面变化状况。因此,高速摄影仪采集液面图像时与药箱布置在同一高度的运动方向正侧方,并借助左右补光灯提供辅助光线;压力参考点设置同上文所述,以此获得不同工况参数下的液面图及箱体内部压力值,试验方法示意图如图6a 所示。药箱晃动试验平台主要由工况姿态调整装置与工况加速度调整装置组成,可实现模拟施药药箱的工况姿态及工况加速度两个功能。

图6 试验方法及装置现场试验布置Fig.6 Test method and installation field test layout

2.1.1 工况姿态调整装置

药箱通过螺栓固定在由3 根电动推杆支撑的上支撑板上,通过遥控器控制3 个推杆的伸长量与上支撑板形成相应的角度实现药箱位姿前后、左右的角度调节。试验箱体长为2 000 mm,为确保角度能在0°~20°之间调节,由正弦函数关系可知推杆行程应大于684 mm,选定推杆行程为700 mm,电压为24 V。本试验台推杆仅用于工况姿态调整,需要具有一定的承载能力,对于速度要求不高,优先考虑推力,选用推力1 300 N,速度7 mm/s 的推杆,通过对码键实现对每个推杆的单独控制,借助遥控器控制推杆的前进、后退及暂停。

2.1.2 工况加速度调整装置

直升机作业时的状态对应药箱不同的工况姿态,飞机机身长度相对于转向半径小很多,且实际转向过程中转向半径不固定难以量化,因此试验只考虑施加的加速度沿一个方向,借助直线导轨给定初始加速度。推杆底部支座通过螺栓固定在下支撑板上,下支撑板通过螺栓固定在下方直线导轨上,由于药箱内部液体晃动的程度较大,直线导轨机构选用具有缓冲吸振的同步带传动实现不同的初始加速度、工况姿态的调整及整体装置的骤停。为提高其承载能力,选用160 mm 宽的同步带,选用功率为4 kW,额定转速为2 000 r/min 的伺服电机,配合减速比为20 的减速器以提供较大扭矩。直线导轨机构由同步带、安装台、联轴器、PX80N020SA 减速机、伺服电机、单轴cm36 控制器、开关、SD300-20AL-GBF交流伺服驱动器、电源及限位等组成,有效行程为2 m。借助控制器控制电机转速可以实现对试验平台加速度、运动距离及方向调节。

2.2 试验设计

为验证药箱阻尼结构的防晃效果,获取晃动时药箱内部自由液面变化过程的图像,选用Phantom 高速摄像机进行采集,拍摄选择的分辨率为1 280×800 像素,采样速率200 帧/s,曝光时间为450 μs;选用奉化大桥精密仪器厂YJR-5A 型静态电阻应变仪采集药箱箱壁压力;选用雷普曼1 500 W 补光灯为试验提供辅助光线,以得到清晰的自由液面素材,现场试验布置如图6b 所示。

试验均采用高度为100 mm,栅格数量为9 个的竖直防晃阻尼栅格进行布设,以倾斜角度为0°,在激励加速度下,研究0.4、0.6、0.83 种不同充液率在10 s 内的晃动情况。根据直升机实际起飞情况,本文设定在0.6 充液率下,加速度为0.5 及1.0 m/s22 种情况,药箱由静止开始运动,在0~0.4 s 做匀加速直线运动,在0.4~1s 做匀速直线运动,在1 s 时刻进行紧急制动,速度瞬减为0,液体晃动持续时间为10 s。直升机不同作业工况在试验台上体现为药箱的倾斜角度不同,直线匀速状态与水平面夹角为0°;直线加速状态为爬升姿态按照加速度的大小对应夹角为前倾10°及前倾20°;实际减速为俯冲姿态,此时加速度往往恒定对应着角度为后仰10°;左右的转向只考虑转向加速的情况,分别为左侧身10°及右侧身10°,共6 种角度对应着6 种工况姿态。以充液率为0.5,在激励加速度下为例,观察6 个不同工况下液面,液体晃动持续时间为10 s。

3 试验结果与分析

3.1 充液率对液体晃动的影响

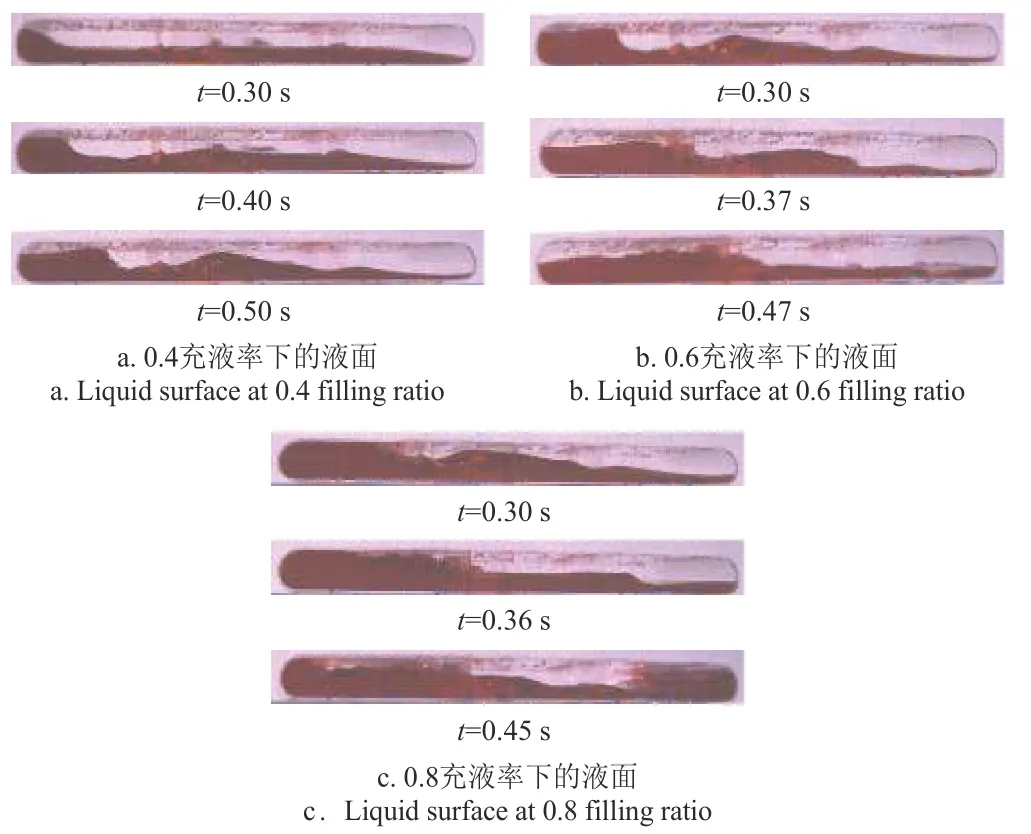

相同时间间隔下,观察0.4、0.6、0.83 种充液率下药箱内部药液晃动幅度与液体晃动趋于稳定的时间的液面图,如图7 所示。以倾斜角度为0°、充液率为0.6 为例通过高速摄影仪拍摄的液面图来看,自由液面呈现着一致性,随着充液率变化液面的晃动幅度未受到显著的抑制,这说明充液率对于受激励后的自由液面影响较小,对比不同时刻下的自由液面图可知,随着充液率的增加出现距离剧烈晃动的时间会提前。

图7 不同充液率下的液面Fig.7 Liquid surface diagram at different filling ratios

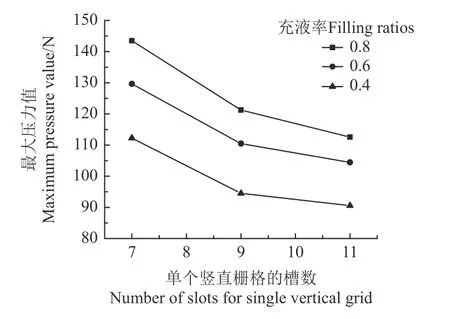

同时,相同高度下的防晃阻尼栅格在不同的栅格槽数与不同的充液率试验下所得箱体内参考点的压力不同,如图8 所示。

图8 不同栅格数时的受力对比Fig.8 Comparison of forces at different numbers of grids

不同的栅格数量,不同的充液率条件下获取箱体所受到的压力大小,随着充液率的增加,箱体所受最大压力值也随之增加,以栅格数量为11 个的竖直防晃阻尼栅格为例,充液率为0.8 比0.4 时压力增长了27.7%。在同一充液率下,同一高度的栅格在增加栅格数量后能有效降低箱体所受激励方向上的压力幅值,但随着栅格数量的持续增加,对于压力的削弱变得有限。试验过程中,药箱完成加速后保持匀速运动,充液率为0.6 及0.8 的箱体所受压力会逐步稳定下来,而充液率为0.4 会出现另一个极值压力,这可以说明在充液率较小的情况下,药箱箱体会收到二次冲击,而随着充液率的增加,箱体所受到的二次冲击逐渐消失,因此可以认为充液率高的情况可以有效改善箱体收到激励后的二次冲击。

3.2 加速度对液体晃动的影响

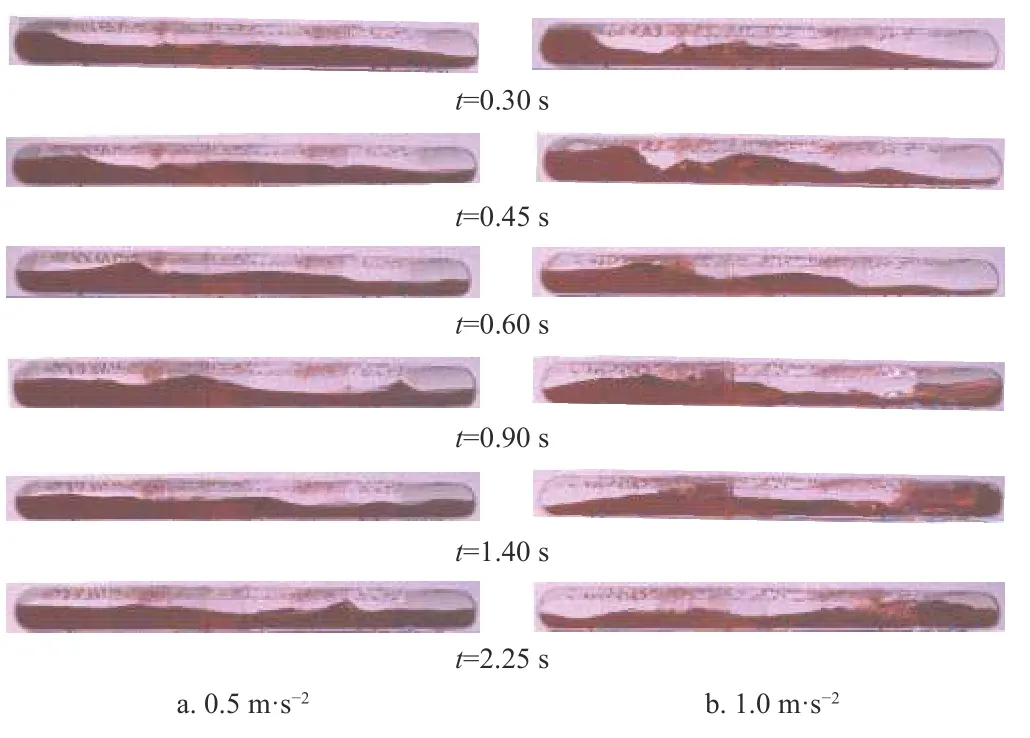

由图9 不同加速度对比图可知,在相同的充液量及防晃阻尼栅格条件下,采集相同间隔时间液面图,加速度为1.0 m/s2较0.5 m/s2时液面晃动更为剧烈,说明缓慢加速或减速能有效减少药液晃动情况,直升机在飞行作业时缓慢加速及减速能有效缓解航空施药时药箱的晃动问题。加速度的大小会影响液体晃动的最大压力幅值及到达到最大压力的时间间隔,加速度为0.5 m/s2,t=0.45 s时,监测点出现最大压力幅值为37.5 N;加速度为1.0 m/s2,t=0.435 s 时,监测点出现最大压力幅值为110.2 N。对于不同初始加速度的试验,随着激励加速度数值变大,药箱受到最大冲击压力的时间提前。

图9 0.6 充液率时不同加速度下同时刻的液面对比Fig.9 Comparison of liquid levels at the same moment at different accelerations at 0.6 filling ratio

3.3 工况姿态对液体晃动的影响

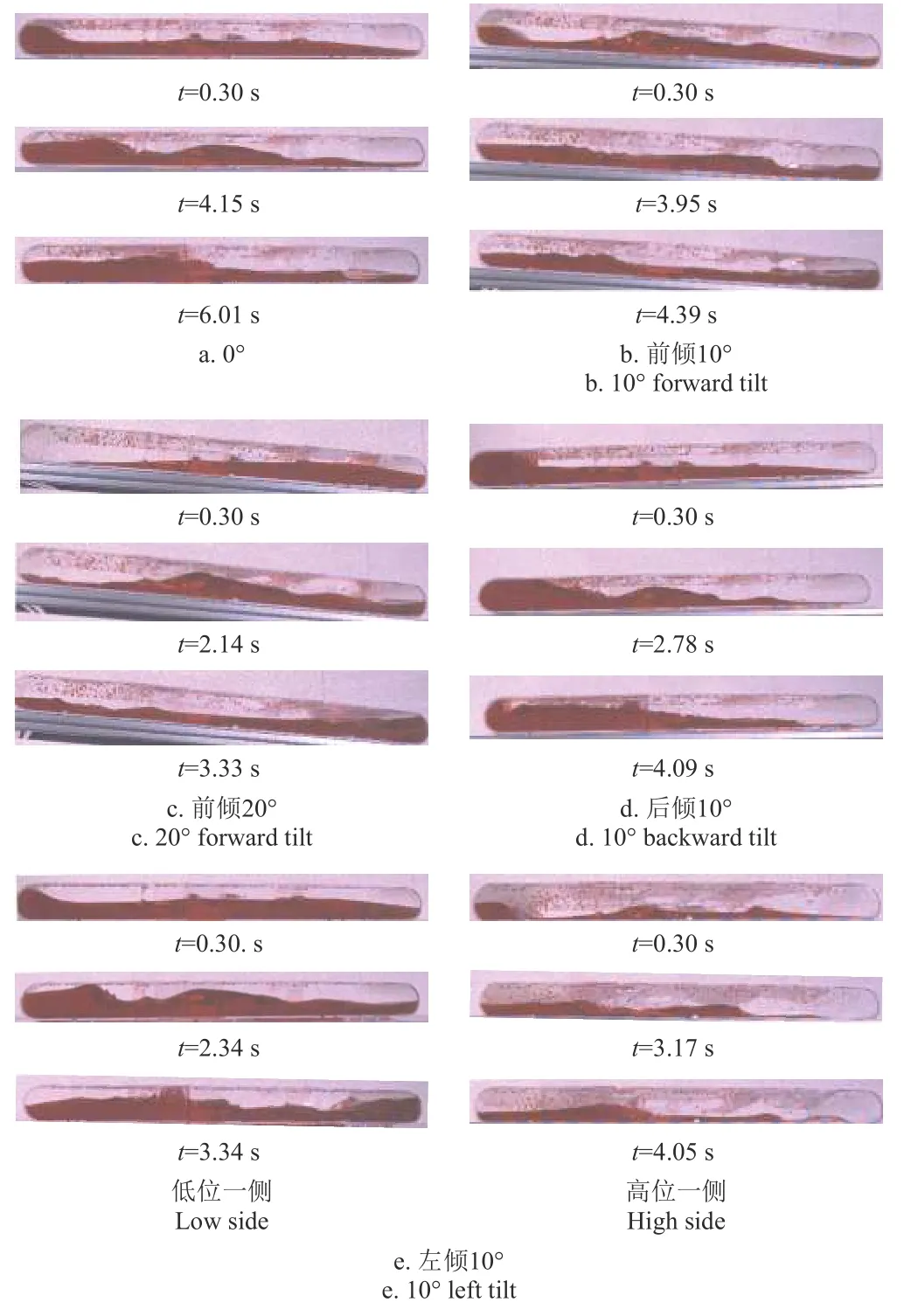

在加速初始阶段,随着前倾角度的逐步增大,自由液面的变化幅度增大。由于倾角的存在液体主体部分会偏向箱体前部,液体从开始晃动到液面趋向稳定时间间隔不同,0°姿态t=6.01 s、前倾10°姿态t=4.39 s 及前倾20°姿态t=3.33 s。随着前倾角度逐步增大,开始晃动到液面稳定所花时间逐步减少,从0°转变为20°时间相对减少了44.6% (图10)。由此可知,随着前倾角度的逐步增加,所需稳定时间减小,但随着倾角的增加,倾角对于稳定时间影响程度逐渐变小。

图10 各工况姿态下不同时刻的液面Fig.10 Liquid level at different moments in each working attitude

后倾10°时箱体内部液体偏向于箱体后部,而箱体的加速度方向是向前,因此从液体开始晃动到液面平稳过程中,液体晃动的幅度相对较小,稳定时间为t=4.09 s,较前倾10°的稳定时间提升了6.83%。

左倾与右倾对药液晃动的影响本质上相同,以左倾10°为例,药箱内部液体倾向药箱低位一侧,低位一侧聚集的液体较多,因此液体晃动程度相对较小,自由液面变化情况小,液体从开始晃动到液面稳定时间t=3.34 s;高位一侧所聚集液体较少,液体从开始晃动到液面稳定时间t=4.05 s,且晃动的液面更加激烈,液滴出现飞溅的情况。由此可知,在直升机转向时,药箱位姿倾斜一侧,液位较低的一面晃动比液体高处更加激烈,同时从开始晃动到液面平稳所花费的时间更长。

3.4 试验结果与仿真结果对比

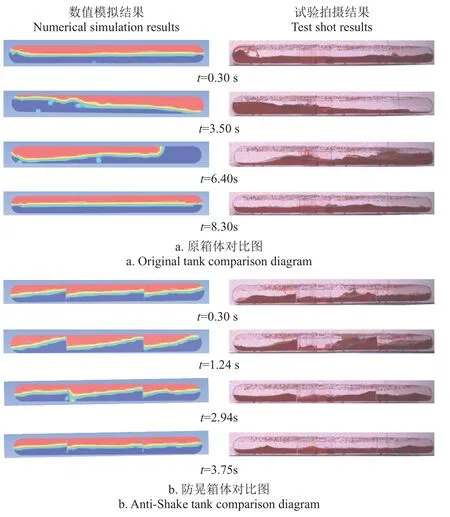

以充液率0.6 为例,防晃阻尼栅格选择高度为100 mm,栅格数量为9 个的竖直阻尼栅格,对比在与水平面夹角为0°时数值仿真和验证试验结果,如图11 所示。

图11 数值模拟与试验对比Fig.11 Numerical simulation and experimental comparison

在相同条件下,相同时间内通过数值模拟得出液体晃动自由液面情况与试验中借助高速摄影仪器采集的自由液面情况吻合度较好,说明借助Fluent 进行数值模拟计算结果真实可靠。同时在图中可以看出增加防晃阻尼栅格能够有效减小受激励后箱体内液体晃动幅度。与原箱液体相比,设置防晃阻尼栅格后,液体从开始晃动到液面平稳的时间随之减少,相比较于原箱降低了54.8%,能够起到较好的抑制效果。

4 结论

1)通过箱体内液体晃动仿真确定了液体沿激励方向的速度最大值出现在箱体的上部,确定了阻尼栅格结构布置位置。

2)通过数值模拟研究了充液率、激励加速度及防晃阻尼栅格结构高度、槽数对液体晃动的影响。充液率越高,压力幅值越大且达到峰值时间随之提前。加速过程中,箱体内压力呈现线性急速增加,在稳定后箱体内压力逐步呈现周期性波动。栅格高度的增加,药箱内部参考点所受到的最大压力值也随之增加,但达到峰值时间点是相近的且高度为100 mm 时,液体晃动的频率更低。栅格槽数增加,压力峰值随之变小,在数量为9 时趋于稳定。

3)通过试验对布设栅格后的箱体进行了效果验证。充液率对箱体的影响与仿真结果呈现一致,充液率0.8比0.4 的最大压力增长了27.7%,且在高充液率下箱体不易受到激励后的二次冲击。加速度越大,液体晃动越明显,冲击力幅值越大且达到峰值时间随之提前。随着前倾角度的逐步增加,所需稳定时间减小。侧倾角度的出现,使液位较低的一面晃动比液体高处更加激烈。

4)选择栅格高度为100 mm,栅格槽数为9 个的竖直阻尼栅格,对比仿真和试验结果,两者液面波形吻合度较好。该结构能有效抑制液体晃动,液面平复时间相比于原箱减少了54.8%,防晃效果明显。