卸氢柱工艺系统吹扫置换应用优化分析

2023-07-13李明昕贾艳明周军旗李俊杰朱洪飞

李明昕 贾艳明 周军旗 李俊杰 朱洪飞

摘 要:主要从加氢站卸氢柱卸气工艺系统设计、自动化控制等方面对卸氢操作过程中的吹扫置换操作控制方法进行了优化研究,通过对手动吹扫置换操作和自动吹扫置换操作进行对比分析,建立吹扫置换应用模型,并针对卸氢柱吹扫置换操作的安全设计和自动化控制提出了相应策略。

关键词:卸氢柱;卸车;吹扫置换

中图分类号:TK91 文献标志码:A 文章编号:1671-0797(2023)13-0054-05

DOI:10.19514/j.cnki.cn32-1628/tm.2023.13.014

0 引言

氢能是一种清洁高效的二次能源,发展氢能对保障我国能源安全、优化能源结构及化解能源结构性过剩具有重要意义。氢能在交通领域的大力推广可以缓解我国在能源安全、能源结构、环境恶化方面的压力,解决部分问题,因此保障加氢站建设运营的安全高效至关重要。卸氢柱作为加氢站中一个重要的组成部分,其安全操作尤其需要重视。氢气极易燃烧,易与空气形成爆炸性混合气体,爆炸极限极宽,因此,研究如何提高压缩氢管束车充装与运输过程的安全管理水平尤为重要[1]。

卸氢柱作为加氢站采用管束车站外供氢的卸氢计量设备,是加氢站内的关键设备,在卸氢软管与管束车接口连接或拆卸过程中,为避免杂质气体引入,保证涉氢操作安全,会进行氮气或氢气吹扫置换操作。卸气柱设置有氮气吹扫管线和过滤精度不大于10 μm的过滤器,每次卸氢前需对管线进行吹扫置换,确保卸氢质量[2]。

卸氢操作时,由于氢气置换步骤烦琐、耗时长,无法保障人员随时值守,同时,人员误操作可能导致卸氢软管连接不到位,造成氢气泄漏并引起火灾爆炸事故[3]。传统卸氢柱为人工手动操作卸氢、吹扫置换,因为操作过程需要多次不同气源不同压力的操作,存在人工误操作、吹扫不彻底导致气态杂质引入、爆炸等安全隐患或因过度(多次)置换造成的资源浪费,存在卸氢安全隐患。基于此,本文主要从工艺系统设计、自动化控制等方面进行优化改进,有效提高了设备使用过程中的安全性、操作性和综合效益。

1 卸氢柱介绍

1.1 卸氫柱主要组成

卸氢柱主要由卸氢软管、拉断阀、单向阀、过滤器、压力表、质量流量计、压力变送器、电磁阀、安全阀、氢气泄漏探测器及其电脑控制系统等组成,典型系统组成如图1所示。

1.2 卸氢柱工作原理

卸氢柱一端与氢气长管束拖车连接,一端与压缩机或顺序控制盘连接。当卸氢柱需要卸氢时,首先依次进行氮气、氢气吹扫置换。然后,打开卸氢柱氢气入口截止阀,氢气依次流经卸氢软管、拉断阀、单向阀、过滤器、流量计、气动截止阀后进入压缩机,氢气经压缩后进入高压储氢容器内储存备用。当氢气长管束拖车罐内氢气压力≤5 MPa时,或当压力、流量达到设定值时,电脑控制系统控制气动球阀自动关闭(或手动关闭卸氢柱出口截止阀),停止卸氢,关闭管束车卸氢根部阀,打开卸氢柱放散阀,将卸氢柱管路内的氢气泄压放散,依次氮气吹扫置换,吹扫置换完毕后,拆除卸氢软管,完成一次氢气卸气计量过程。

2 卸氢柱吹扫置换系统优化分析

卸气吹扫置换:运氢长管束拖车到站后,卸氢柱卸氢软管与管束车连接,先用氮气吹扫置换空气,需要经过多次置换,使管内氧气含量小于1%;再进行氢气置换氮气,使管内氧气含量降到≤0.5%;然后开始卸氢,卸氢完成后用氮气置换氢气,使管内氢气含量降到≤0.4%;最后拆下卸气软管,完成卸气。

2.1 典型卸氢吹扫置换分析

2.1.1 典型卸氢柱工艺流程

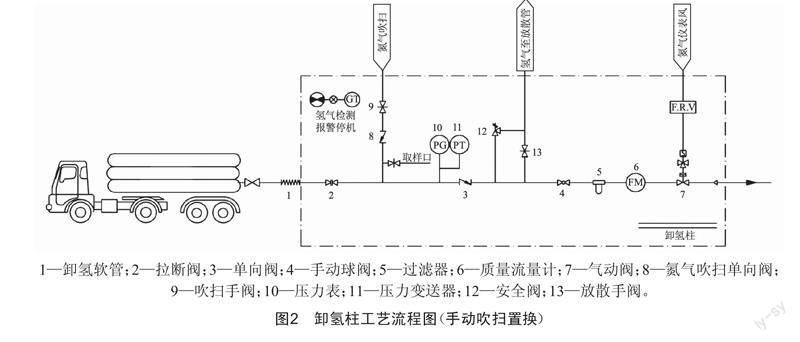

典型卸氢柱卸气操作采用手动吹扫置换,工艺流程图如图2所示。

2.1.2 手动吹扫置换操作

1)卸氢前吹扫置换。

第一步,氮气吹扫置换:打开放散手阀13,当压力表10指示≤0.1 MPa时,关闭放散手阀13停止泄压放散。此时,打开氮气吹扫手阀9,氮气流经氮气吹扫手阀9、氮气吹扫单向阀8进入氢气主管路,当压力表10指示≥0.8 MPa时,打开放散手阀13开始泄压放散;当压力表10指示=0.2 MPa时,关闭放散手阀13停止泄压放散,完成一次氮气吹扫置换操作。一般重复上述操作5次,完成氮气吹扫置换操作。

第二步,氢气吹扫置换:轻微打开氢气长管束拖车氢气卸车口手阀,氢气流经卸氢软管1、拉断阀2进入氢气主管路,当压力表10指示≥5 MPa时,打开放散手阀13开始泄压放散;当压力表10指示=0.2 MPa时,关闭放散手阀13停止泄压放散,完成一次氢气吹扫置换操作。重复上述操作5次,完成氢气吹扫置换操作。

2)卸氢后吹扫置换。

卸氢完成后,关闭手动球阀4,打开放散手阀13,当压力表10指示≤0.2 MPa时,关闭放散手阀13停止泄压放散。然后,打开氮气吹扫手阀9,氮气流经氮气吹扫手阀9、氮气吹扫单向阀8进入氢气主管路,当压力表10指示≥0.8 MPa时,关闭氮气吹扫手阀9,打开放散手阀13开始泄压放散;当压力表10指示=0.2 MPa时,关闭放散手阀13停止泄压放散,完成一次氮气吹扫置换操作。一般重复上述操作3~5次,完成氮气吹扫置换操作。

2.1.3 手动吹扫置换操作存在的问题和隐患

1)操作手动阀门多,操作流程烦琐、复杂不便,极易误操作;2)吹扫置换靠操作工把控,吹扫置换次数均为经验,容易出现操作失误;3)氢气在空气中的爆燃极限为4%~75%(体积分数),管路过度吹扫置换会造成资源浪费,吹扫不彻底则存在安全隐患;4)操作人员的专业性、工作经验和工作态度直接影响到实际吹扫置换效果。

2.2 卸氢柱吹扫置换优化设计方案

为提高卸氢柱吹扫置换的可操作性,对卸氢系统进行优化设计,实现一键自动吹扫置换,优化措施如下:1)管路系统优化,采用电动阀或气动阀替代手动操作阀门;2)吹扫次数优化,准确计算卸氢前和卸氢后各节点吹扫置换次数;3)控制系统优化,实现卸氢前一键吹扫置换和卸氢后一键吹扫置换。

2.2.1 工艺系统优化设计

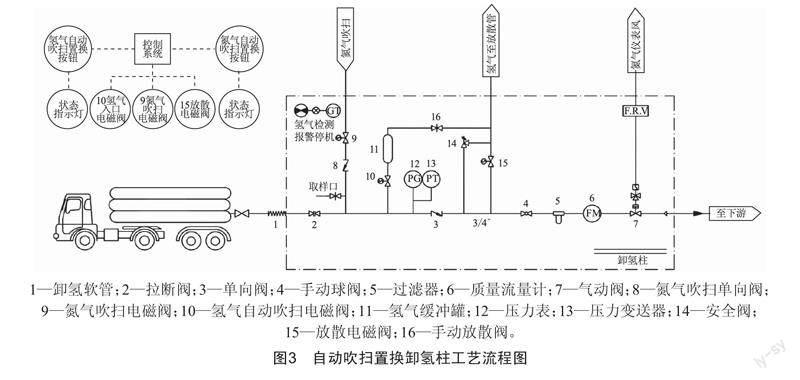

卸氢柱优化工艺采用自动吹扫置换,工艺流程图如图3所示。

2.2.2 自动吹扫置换操作控制方法

卸氢软管连接好管束车,通过卸氢柱内设置的氮气吹扫电磁阀、氢气吹扫电磁阀、放散电磁阀实现自动控制,按照设定程序进行吹扫作业,实现一键自动吹扫置换。自动吹扫完成后,手动打开管束车根部阀开始卸车,卸车完成后,关闭管束车根部阀,一键完成氮气自动吹扫置换,然后拆下卸氢软管,完成一次卸车过程。另外,卸氢柱内部设置氢气缓冲瓶,在每次卸氢过程中由控制系统先行为储氢瓶平压,作为下一次自动吹扫的高压氢气源。

1)卸车前吹扫置换。

连接卸氢软管,先进行氮气吹扫置换:当卸氢工艺管路需要吹扫置换时,按下氮气吹扫置换按钮,压力变送器13检测管路压力>0.1 MPa时,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力≤0.1 MPa时,放散电磁阀15自动关闭,停止泄压放散,然后氮气吹扫电磁阀9打开,氮气流经氮气吹扫电磁阀9、氮气吹扫单向阀8进入氢气主管路,压力变送器13检测管路压力≥0.8 MPa时,氮气吹扫电磁阀9关闭,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力=0.2 MPa时,放散电磁阀15自动关闭,停止泄压放散,完成一次氮气吹扫置换操作。以上动作重复数次,即完成氮气吹扫置换操作。

完成氮气吹扫置换操作后进行氢气吹扫置换:氮气吹扫置换完成后,按下氢气吹扫置换按钮,当压力变送器13检测管路压力>0.2 MPa时,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力≤0.2 MPa时,放散电磁阀15自动关闭,停止泄压放散,或压力变送器13检测管路压力≤0.2 MPa时,氢气吹扫电磁阀10自动打开,氢气流经氢气吹扫电磁阀10、单向阀3进入氢气主管路,当压力变送器13检测管路压力≥5 MPa时,氢气吹扫电磁阀10关闭,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力=0.2 MPa时,放散电磁阀15自动关闭,停止泄压放散,完成一次氢气吹扫置换操作。以上动作重复数次,即完成氢气吹扫置换操作。

2)卸车后吹扫置换。

当卸车停止需要吹扫置换时,先关闭管束车根部阀,按下氮气吹扫置换按钮,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力=0.2 MPa时,放散电磁阀15自动关闭,停止泄压放散,然后氮气吹扫电磁阀9打开,氮气流经氮气吹扫电磁阀9、氮气吹扫单向阀8进入氢气主管路,压力变送器13检测管路压力≥0.8 MPa时,氮气吹扫电磁阀9关闭,放散电磁阀15自动打开,开始泄压放散。当压力变送器13检测管路压力=0.2 MPa时,放散电磁阀15自动关闭,停止泄压放散,完成一次氮气吹扫置换操作。重复以上动作数次,即完成氮气吹扫置换操作。

2.2.3 卸氢系统各节点吹扫置换次数计算

根据理想气体状态方程,计算吹扫置换次数。

PV=nRT

式中:P为压强;V为气体体积;n为气体的物质的量;R为摩尔气体常数;T为温度。

设初始时管道内压力为P0,管道内物质的量为n0,计算目标成分气体的物质的量n1,管道内目标介质气体的含量为C0,管道内目标介质气体的含量只和物质的量有关。

在置换n(n为正整数,n=1,2,3,…)次后,管道内目标介质气体的含量为:

Cn=■×■×…×■×■×■×C0

1)卸车前吹扫置换。

卸车吹扫置换前,卸氢软管内部为常温常压空气(氧气含量20.9%)。先用氮气置换空气,向管内充入0.8 MPa氮气(纯度99.9%),每次压力平衡后,释放管内压力至0.2 MPa,经过多次置换后使管内氧气含量小于1%。然后氢气置换氮气,向管内充入5 MPa氢气,每次压力平衡后,释放管内压力至0.2 MPa,经过多次置换后使管内氧气含量降到≤0.5%。吹扫次数计算结果如图4所示。

经过计算,卸氢前需要进行氮气吹扫置换2次,氢气吹扫置换1次,可以使管内氧气含量降到0.03%(≤0.5%)。

2)卸车后吹扫置换。

卸车后卸氢管内氢气含量达到99.99%,压力0.2 MPa。现在用氮气置换氢气,向管内充入0.8 MPa氮氣(纯度99.9%),每次压力平衡后,释放管内压力至0.2 MPa,经过多次置换后,使管内氢气含量降到≤0.4%。吹扫置换次数计算结果如图5所示。

经过计算,卸氢后需要进行氮气吹扫置换4次,可以使管内氢气含量降到0.39%(≤0.4%)。

3 卸氢系统自动吹扫置换工艺优化效果

3.1 系统安全性

手动吹扫置换依据传统或经验来确定气源吹扫压力、时长或次数等参数,以保证吹扫置换彻底。手动操作阀门众多,且操作过程为依次顺序人为手动操作,吹扫过程中系统操作压力均以压力表为唯一参考,存在人为误操作、目测误差、经验操作无法准确判断是否吹扫彻底等问题。

自动吹扫置换依据工艺管路钢管内径、长度及钢管内部残余气体压力等参数,经过科学计算得出吹扫压力、次数,一键式自动吹扫置换由控制系统控制,管路压力由压力变送器实时采集,形成闭环式控制,不仅有数据依据,而且极大地规避了人为误操作、目测误差、经验操作带来的潜在风险,保证了氢气管路的清洁度、氢气的纯净度,能确保管路内氢气密度低于氢气爆燃极限(4%~75.6%),极大地保证了操作的安全性。

3.2 置换气体用量

吹扫所需氮气/氢气用量计算公式如下:

V=■■-■×■ND

式中:V为每年需消耗的吹扫置换氮气/氢气量;V1为单次吹扫置换管路体积;n为单次换车时,卸车前或卸车后的吹扫置换操作次数;N为每天管束车换车次数;P为吹扫置换氮气/氢气压力;Pn为吹扫置换时初始压力;M为吹扫气体摩尔质量;Mn为吹扫置换前气体摩尔质量;ρ为吹扫气体密度;ρn为吹扫置换前的气体密度;R为理想状态气体常数;T为热力学温度;D为年运行时间。

以1 000 kg加氢站为例,管束车按常规一辆26 m3容积(20 MPa)计,总容量为360 kg,每台管束车氢气利用率约为70%,每辆管束车可使用氢气量约260 kg,每天约需用4辆管束车。按照年运行360天,每天用4辆管束车计算,其中卸氢吹扫置换管路长8 m,卸氢软管1/2″,内径?准12.7 mm,长6 m,与软管连接涉及吹扫的主管路,管径3/4″,长2 m,内径?准14.85 mm。

优化前单次换车需氮气吹扫置换10次(卸车前5次,卸车后5次)、氢气吹扫置换5次,优化后单次换车需氮气吹扫置换6次(卸车前2次,卸车后4次)、氢气吹扫置换1次,计算优化前后用于吹扫的氮气和氢气年用量,对比结果如表1所示。

按照计算结果,优化工艺后年节约氮气消耗量7.95 Nm3,节约氢气消耗量63.8 Nm3,优化工艺后用于卸车氮气吹扫的氮气消耗量降低了40%,氢气消耗量降低了80%。

3.3 经济性和操作性

通过优化工艺,对比氮气置换操作和氢气置换操作次数,工艺优化后可大幅降低吹扫置换操作次数,极大地提高工作效率。以1 000 kg加氢站为例,对比优化前后氮气吹扫和氢气吹扫操作次数,加氢站月度操作次数对比如图6所示。

同时,优化工艺后,氮气、氢气吹扫置换阀门开关次数大幅减少,以1 000 kg加氢站为例,优化前单次换车开关次数30次,优化后单次换车开关次数14次,工艺优化后阀门可使用年限约为优化前的2.1倍,大幅降低了阀门更换频次。

手动吹扫置换需手动顺序操作各个阀门,完成氮气、氢气吹扫置换操作需1~2人,不仅操作流程烦琐、操作复杂不便、工作效率低,而且对操作岗位配置人员有严格要求。

自动吹扫置换可以实现远程或现场一键式操作,极大地降低了操作人员数量配置与岗位素质技术门槛要求,准确计算控制吹扫置换次数,提高了设备使用过程的经济性,同时提高了设备操作的便捷性与操作体验,实现了智能化、自动化联动控制。

4 结束语

本文通过对卸氢柱在卸氢前和卸氢后的吹扫置换数值模拟计算和操作优化分析,提出了吹扫置换优化技术依据,保证了加氢站氢气供给前端的卸氢安全,提高了卸氢设备的可操作性、运营成本的经济性。该技术已在国内多座加氢站运行实践,效果良好,是卸氢柱工艺系统的一次重大技術改进,同时为以后相关产品的研发提供了借鉴。

[参考文献]

[1] 高永宜,马荣胜.压缩氢管束车充装与运输的安全管理与要求[J].化工管理,2017(21):133-134.

[2] 张旭.燃料电池汽车加氢站安全设计要点分析与建议[J].炼油技术与工程,2022,52(3):59-64.

[3] 莫皓,贾佳,杨丹,等.加氢站安全风险及评估方法综述[J].油气与新能源,2022,34(6):36-42.

收稿日期:2023-05-11

作者简介:李明昕(1979—),男,河南郑州人,高级工程师,从事氢能技术研究与应用工作。