铜冶炼环集烟气和制酸尾气脱硫工艺优化改造与实践

2023-07-12褚继军

褚继军

(北方铜业垣曲冶炼厂, 山西 垣曲 043700)

0 前言

某冶炼厂铜冶炼采用底吹熔炼、转炉吹炼、阳极炉精炼工艺,工艺烟气采用双转双吸工艺生产工业硫酸,环境集烟、阳极炉烟气和硫酸尾气经过脱硫后达标排放。厂区现有两套脱硫装置,即硫酸尾气脱硫装置和环境集烟(包括阳极炉烟气)脱硫装置。硫酸尾气脱硫采用活性焦技术[1],解吸得到的浓二氧化硫烟气送硫酸厂,脱硫后烟气经烟囱排放;环境集烟采用钠碱法脱硫工艺[2],脱硫副产物为亚硫酸钠,脱硫后烟气也经烟囱排放。

原设计脱硫后烟气二氧化硫浓度满足低于400 mg/m3的排放标准[1],颗粒物浓度满足铜冶炼烟气 80 mg/m3、硫酸尾气50 mg/m3的排放标准,实际生产均能达到排放标准。

脱硫装置实测烟气量及主要污染物浓度见表1。

表1 脱硫装置实测烟气量及主要污染物浓度

按照《山西省大气污染防治2018年行动计划》,现有有色行业企业自2018年10月1日起,二氧化硫、氮氧化物、颗粒物达到《铜、镍、钴工业污染物排放标准》(GB 25467—2010)修改单中的大气污染物特别排放限值要求,即SO2≤100 mg/m3,NOx≤100 mg/m3,颗粒物≤10 mg/m3。显然,现有脱硫装置无法满足特别排放限值的要求,因此必须对现有脱硫装置实施限期整改。

1 优化改造方案的确定

1.1 现有装置运行现状

现有硫酸尾气脱硫采用活性焦工艺,出二吸塔硫酸尾气先经过吸附塔,饱和活性焦经过解吸得到高浓度二氧化硫烟气和再生吸附剂——活性焦,二氧化硫烟气送酸厂生产硫酸,再生活性焦返回吸附塔。目前硫酸尾气脱硫装置主要存在的问题是解吸过程产生的少量活性焦粉,随解吸烟气在风机和后续管道产生粘结,造成风机抽力不足,影响活性焦的解吸效果。解吸不彻底的活性焦严重制约了脱硫效率,频繁清理结灰又影响了装置的正常运行。目前硫酸尾气的活性焦脱硫效率不稳定,即使装置正常运行,在不增加除尘设施的前提下,满足颗粒物的特别排放限值难度较大。

现有环境集烟脱硫采用一级钠碱法,脱硫设备采用动力波型式,脱硫废液直接外排,副产物不回收。原设计脱硫烟气量正常330 000 m3/h,最大380 000 m3/h,浆液循环泵2台,扬量为400 m3/h,明显不足,液气比不能保证气液的充分接触;另外,由于烟气中二氧化硫浓度高,采用单塔脱硫的效率低;工艺参数的波动和调节困难造成钠盐的结晶,堵塞设备和管道,影响了气液接触,传质效率低。

1.2 改造依据和原则

在不影响现有生产的前提下,对现有装置进行改造,按限期达到超低排放要求。

脱硫塔入口设计烟气参数见表2。

表2 脱硫塔入口设计烟气参数

1.3 工艺选择

鉴于活性焦制酸尾气脱硫工艺和钠碱法环集脱硫工艺实际运行中的问题,新工艺借鉴国内外大型铜冶炼厂普遍采用的成熟技术和生产实践经验[3-4],结合现场布置,淘汰活性焦制酸尾气脱硫装置。利用环集烟气脱硫接力风机,改造环集烟气动力波除尘设备,在动力波后增加湿式电除雾设备,然后环集烟气与制酸尾气混合,通过接力风机进入离子液脱硫塔,再通过后电除雾器除雾,送至尾气烟囱达标排放。

离子液是一种可选择性吸收气体的有机胺类液体,当吸收液达到饱和后,可通过高温脱吸出气体,吸收液循环利用。

1)吸收液对强酸根离子的吸收反应[5-6]如下:

R1R2N-R3-NR4R5+HX→R1R2NH+-R3-

NR4R5+X-

(1)

2)吸收液对烟气中SO2的吸收反应如下:

(2)

该反应式显示了吸收液对SO2的吸收过程,吸收剂对SO2的选择吸收能力很强,因此离子液脱硫对吸收液的循环量要求较低,大大降低了系统运行能耗。

3)吸收液再生(解吸)反应如下:

(3)

吸收液受热时,吸收的SO2气体解吸,吸收液得以再生。另外,吸收液吸收强酸根离子产生的盐是热稳定性盐,不挥发、不可加热再生,这一方面降低了解吸能耗,另一方面保证了SO2副产品的高纯度。

4)吸收液净化过程:

R1R2NH+-R3-NR4R5+X-→R1R2N-

R3-NR4R5+HX

(4)

该过程通过离子交换技术将吸收过程中产生的部分热稳定性盐排出系统,这是保证系统平衡的重要技术手段。本文装置利用碱液来置换不可再生的强酸根阴离子。通过使用阳离子树脂交换或冷冻结晶的方式,将系统中过多的钠盐结晶分离脱除。

2 离子液脱硫工艺

2.1 工艺流程

离子液脱硫系统工艺流程如图1所示。

图1 离子液脱硫工艺流程

冶炼环集烟气和阳极炉烟气由环集风机送入动力波洗涤塔,与洗涤液进行剧烈的气液两相物质交换和热量交换。经除尘降温后的烟气进入上部净化电除雾器。电除雾器将在洗涤塔中未被除去的灰尘和酸雾进一步从气体中分离和收集,使它们落入洗涤塔内。清洁烟气与制酸尾气混合进入离子液脱硫吸收塔,与塔内由上而下的贫液逆向接触进行吸收反应,随后进入上段水洗回收离子液,再进入电除雾器除去细小颗粒后,进入烟囱达标排放。在离子液脱硫吸收塔中吸收了SO2的富液送入解吸塔,经蒸汽加热释放SO2,SO2送往制酸净化系统,解吸后离子液为贫液,大部分贫液去吸收塔继续吸收烟气中的SO2,少部分经中间槽除去离子液中富集的超细粉尘以及热稳定性盐,送入离子液净化系统。

2.2 主要设备规格

离子液脱硫系统主要设备规格见表3。

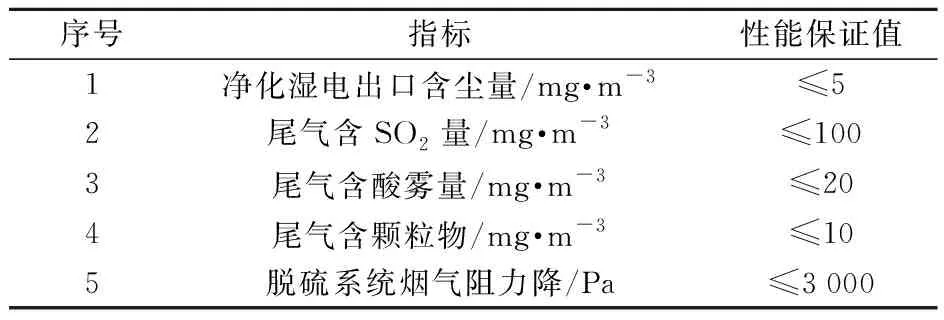

2.3 系统设计指标

离子液脱硫系统主要设计指标见表4。

表4 离子液脱硫主要设计指标

3 运行实践

新建离子液烟气脱硫装置于2019年正式投产,试生产过程中系统出现了一些问题,通过及时改造、消缺,系统很快实现正常运行,各项技术指标均达到设计要求,其中外排尾气SO2含量70 mg/m3、颗粒物含量8~10 mg/m3,均优于特别排放限值的要求。系统目前已正常运行超过3年,各项技术经济指标均优于设计值。

3.1 试生产出现的问题

1)烟气SO2浓度波动大,尾排SO2浓度不稳定,有瞬时超标的风险。铜冶炼吹炼转炉是间歇生产,吹炼二周期产生的烟气中SO2浓度高达10%左右,一周期或吹炼后期为5%左右,造成进制酸系统烟气SO2浓度波动较大,制酸尾气SO2含量的波动也随之增大,波动范围在1 600~8 000 mg/m3;另外转炉在生产过程中需要转出加入热料、冷料,在转出、转入过程中逸散烟气(为环境集烟一部分)中的SO2含量波动也较大,波动范围在1 000~8 500 mg/m3;阳极炉氧化还原时产生的烟气(为环境集烟一部分)SO2含量随着生产周期波动也较大,波动范围为0~2%。制酸尾气与环境集烟通过接力风机混合后输送到离子液脱硫塔,烟气混合后SO2含量波动范围一般在1 000~8 000 mg/m3,尾排中SO2含量也随之波动,范围在20~95 mg/m3,有瞬时超标的风险。

2)离子液消耗量超出设计值。离子液脱硫装置于2019年8月23日正式投产,运行至11月23日消耗离子液共18.2 t,推算年消耗量为72 t,而设计的消耗量约为60 t。离子液的消耗量偏大,脱硫成本居高不下。

3)离子液中硫代硫酸根浓度过高。硫代硫酸根浓度过高会引起离子液的歧化反应,导致大量单质硫析出,造成设备和管道的结垢及堵塞。根据运行经验,离子液中硫代硫酸根浓度应控制在800 mg/L之下。

3.2 处理措施与效果

1)针对烟气SO2浓度波动的问题,车间利用设备小修时间,在离子液脱硫塔入口烟道内增加了一套预吸收装置,采用湍冲泡沫层吸收,为双层喷淋、两级吸收,每层配备独立循环泵。该装置为间歇运行,在转炉二周期开启双层喷淋,混合烟气进行预吸收后再进入主吸收填料层;在阳极炉氧化期开启单层喷淋,混合烟气进行预吸收后再进入主吸收填料层;其他生产周期不开启预吸收装置。通过采取上述措施调整预吸收装置的运行时间和状态,应对烟气SO2浓度的波动。改造后尾排SO2指标能够稳定在10~30 mg/m3,取得较显著的效果。

3.2.1 离子液消耗量过大原因分析及改进措施

1)解吸回流液泵设计能力偏小,不能将解吸回流液输送回解吸塔,为了继续生产,防止解吸回流液槽冒槽,将部分解吸回流液通过外排阀门排入洗涤塔,造成了离子液损失。

2)脱硫塔的离子液回收装置效率低。技术人员利用小修时间进入脱硫塔离子液回收段内部检查喷头,发现喷头存在堵塞现象,喷淋量减小,无法完全覆盖填料,短路烟气中携带较大量的离子液液滴,造成离子液损失。

3)冷冻结晶除盐的离心机甩晶时间不足,硫酸钠晶体潮湿且颜色发黄,夹带离子液造成损失。

针对上述情况,采取如下改进措施:

1)更换回流液泵。由1VH65-50-160A型号(流量20 m3/h,扬程25 m,电机功率5.5 kW)更换为NH50-32-160型号(流量20 m3/h,扬程32 m,电机功率7.5 kW)。更换后,回流液泵运行稳定,泵出口流量13~20 m3/h,回流液全部返回解吸塔,槽液位稳定。外排阀门与离子液总量解除联锁,并全部关闭。

2)定期清理离子液回收装置的喷头。第一次清理离子液回收喷头时,有半数以上喷头堵塞(共140个喷头),之后利用底吹炉停炉维护时间,每月清理2次离子液回收喷头,清理时只有10个左右喷头有轻微堵塞。

3)延长离心机的甩晶时间,待硫酸钠晶体颜色洁白且干燥后才能出渣。实施该项措施后,不定期对冷冻结晶甩晶情况进行检查,硫酸钠晶体颜色洁白且干燥,减少了离子液的流失。

采取上述改进措施后,离子液消耗量与改造前相比有明显的减少(图2)。

图2 改造前后离子液消耗量对比

实施改造前脱硫装置运行离子液消耗量平均为6.2 t/月,实施后离子液消耗量平均4.3 t/月,已低于设计值5.5 t/月。

3.2.3 离子液中硫代硫酸根浓度过高改进措施

1)适当增加解吸蒸汽用量,使离子液充分解吸,减少硫代硫酸根的生成。控制吸收塔饱和烟气温度不高于53 ℃,解吸塔各层温度不低于115 ℃。根据理论计算,再生SO2量1 t/h,离子液解吸用蒸汽量不应少于12.5 t/h。

2)增加离子液净化单元(APU)阴床运行周期数,控制硫代硫酸根浓度在较低水平。当硫代硫酸根浓度高于2 000 mg/L时,增加APU阴床的运行频率,同时切换至脱除硫代硫酸根的模式,直至硫代硫酸根浓度低于1 000 mg/L,同时对APU阴床排出的综合废水进行取样分析,若废水中硫代硫酸根浓度低于300 mg/L,应及时更换阴床树脂。

3)将动力波洗涤塔pH值控制在1.0~3.0,防止预洗涤塔循环液因pH过高而出现硫代硫酸根含量升高,并由烟气携带进入离子液脱硫系统。

采取上述改进措施的同时,加大对离子液的取样化验频率,加强监控,保证离子液中硫代硫酸根含量小于800 mg/L。

4 结论

环集烟气和制酸尾气脱硫系统经过优化改造,采用离子液脱硫工艺,目前烟气最大处理量为550 000 m3/h,烟气尾排中SO2浓度低至100 mg/m3,大部分时间在30 mg/m3以下,远低于国家标准。经第三方环保监测,排放烟气中颗粒物、二氧化硫、氮氧化物、硫酸酸雾、氯化氢、氯气排放浓度均低于《铜、镍、钴工业污染物特别排放标准》(GB 25467—2010)修改单中大气污染物特别排放限值要求。生产实践证明,此次脱硫改造工艺选择正确,设计参数设定合理,装置运行平稳,达到了预期效果。