基于Ambra冷试软件的进气压力和排气压力测试优化

2023-07-10谢相勇

谢相勇

摘 要:本文针对意大利AVL冷试设备对气门间隙缺陷的探测能力较弱,通过气门间隙缺陷mapping验证,对比缺陷发动机压力曲线和正常压力曲线的差异,并基于Ambra软件涉及的算法,新增部分测试参数,以提高冷试探测气门间隙缺陷的能力。

关键词:冷试 进气测试 排气测试 软件优化

Intake Test and Exhaust Test Improvement in Cold Test

Xie Xiangyong

Abstract:For Italy AVL cold test equipment, the ability to detect defect that the valve clearance of engine is small or big is low.The author knew the curves difference between the normal engine and the defective engine through the mapping , added some new parameters and limits based on the algorithm of Ambra software , to improve the cold test detection ability of the defects about the engine valve clearance.

Key words:Cold Test; Intake test;Exhaust test; Software optimization

1 进气、排气压力测试原理

冷试系统在进气口和排气口处各缸分别安装压力传感器(图1:某4缸发动机单缸排气封堵),用以检测发动机在一个完整工作循环内的进气和排气压力变化,辅以相位检测得到压力对应的发动机曲轴转角,电脑拟合成一条以相位为横坐标、压力为纵坐标的压力曲线,如图2所示。在曲线中选取n个特征点并根据统计学等知识设定各点上下极限,比较实际测试参数数值与极限的关系,从而自动识别发动机气门间隙小或大、气环密封不严、气门关闭不严、正时系统错误等缺陷。

如图3是一条典型的排气压力曲线。排气压力曲线故障诊断原理:如果进气门密封不严、活塞环漏气或者火花塞安装缺陷造成的气缸漏气,会导致A-D间(排气冲程)波形不正常,C点处压力值会过小;E-A段是压缩冲程和做功沖程,此时排气门关闭,若波形出现升降的情况,可能会是排气门处泄漏;如果进排、气门挺柱的工作状况不正常或者进排气门打开时间不正确,会使B、C、D点位置和C点处压力值发生变化。

2 现状

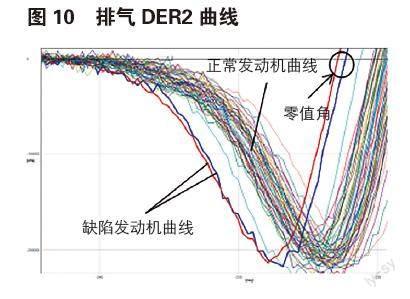

对于机械式气门挺柱,在高效率短节拍的生产情况下,若出现气门间隙测量误差,将对发动机排放产生较大影响。冷试的进气压力测试,拟合出进气平均压力曲线(图4: 进气AVG曲线)和一阶导压力曲线(图5:进气DER1曲线),设定5个参数,详见图4和图5;排气压力测试,拟合出排气平均压力曲线(图6:排气AVG曲线)和二阶导压力曲线(图7:排气DER2曲线),也设定了5个不同的参数,详见图6和图7。

通过上述10个参数对发动机气门间隙进行监控,但实际效果并不理想。

3 冷试mapping

冷试中“mapping”是指利用故障映像原理,测试带特定缺陷的发动机,通过对比缺陷发动机和正常发动机的测试结果,找出差异,从而优化冷试参数极限达到测试软件自动识别相同发动机缺陷的系列活动。

为提升冷试台架进气、排气压力测试对气门间隙缺陷的探测度,我们做了气门间隙冷试“mapping”,设计了气门间隙小和间隙大2种缺陷模式。本案中研究产品是四气门发动机,单缸进气或排气有2个气门。进气气门间隙是(0.10±0.025)mm,排气气门间隙是(0.27±0.025)mm。机械挺柱的每个等级最大相差0.02mm,比如1.000~1.020mm之间所有挺柱定义为第20级挺柱,1.021~1.040mm之间的挺柱则定义为第21级挺柱。详细的气门间隙缺陷设置见表1:mapping缺陷设置。

发动机测试的结果如下:

(1)进气门间隙小

从图8来看,最大值和正常曲线没有任何变化,而最大值所在相位角度在批量数据上无明显区别,现有冷试参数识别气门间隙小这种缺陷较难。另外,发动机必定存在客观差异,曲线精确性受传感器精度和采样频率等因素影响,继续增加了识别的难度。但是,曲线显示进气门开启角度差异明显,α-β≈8°,通过该角度能识别相应缺陷,并且容错率高。如图9所示,DER1曲线经过算法的转换,数值差异更大,与AVG曲线可互为补充。

(2)进气门间隙大

缺陷发动机进气曲线与正常发动机曲线难以区分,只从图10排气DER2曲线可见缺陷发动机曲线有一点点差异,可设置零值角进行考核,但效果可能不好,误判性高。

(3)排气气门间隙小或大

排气门间隙小缺陷表现跟进气门类似,如图11所示,气门提前打开,不再赘述;如图12所示,排气门间隙大比进气门间隙大的曲线区别尚且不如,因为本案中0.06mm(3个挺柱等级的间隙)在进气门中的占比是60%,而在排气门间隙中的占比只有22.2%,理论影响更小。

从缺陷发动机和正常发动机的各种曲线对比分析,虽然现有参数无法识别相关缺陷,但是通过添加新参数,可识别间隙小的缺陷,也可提高对间隙大缺陷的探测能力。

4 新参数

Ambra冷试测试系统中,可从算法表2中选择要添加的新参数,从而提高进气测试和排气测试的缺陷探测能力。具体的方法和步骤如下:

(1)参照差异,选定算法,增加新参数及其初始极限。比如进气门气门间隙小,针对气门提前打开的AVG曲线可设定γ角时压力不同,通过MAX算法基本确定开启角度的差异,如图13进气AVG曲线新参数。在虚线选定的窗口内,缺陷发动机的压力最大值≥12kpa,而正常的发动机压力压力最大<6kpa,设定新参数【进气门开启时压力值】的极限(-1,10)kpa,则可自动识别气门间隙小的缺陷。

(2)打开参数编辑器APE,在逻辑【logic】选项卡中找到对应机型的诊断程序,在结构树中点开诊断参数【Diagnosis Parameter】项,右击可新增/复制参数,并设定极限,如图14诊断参数。注意选择正确的曲线和算法。

(3)新增/复制参数后,第2项逻辑输入【Logic input】会自动生成,无需理会。为锁定不合适发动机,需在逻辑锁定【Logic block】右击增加新的语句,如图15。

(4)在报警【Anomalies】选项卡中,右击父选项,选中【Add SUBANOMALY】可插入新的台架报警,如图16。

(5)如图17,当增加完报警后,找到应用的诊断程序,在诊断程序的缺陷【defect】选项中应用新的报警;

5 影响判定的其它因素

在实际应用中,我们发现凸轮轴型线中的缓冲段,特别是开启过程的缓冲段,对气门提前打开判断的影响不可忽视。在本案研究的产品中,该段凸轮轴的跳动公差±0.02mm,而从型线谱可知,每相差0.016mm,凸轮轴角度增加1°,那么在整个循环中凸轮轴跳动公差可产生2.5°的差异。因为气门间隙公差±0.025mm,所以气门间隙和凸轮轴凸桃型线跳动公差的影响相当。如果凸轮轴凸桃型线一致性不好,将严重影响冷试判断。

上文提到的设定【气门开启时压力值】,因为各缸的传感器校准差异,各缸气门关闭时压力值会根据标定结果向上或向下有少许偏移,所以最好各缸的参数根据实际情况设置不同极限,并根据标定结果而微调。

6 小结

冷试的探测能力并不是一成不变的,零件或者测试环境的变化,可导致测试结果的差异。现实中我们需要结合实际生产情况,并借助mapping活动,不断优化参数或参数极限,不断提高或者保持较高的冷试缺陷探测能力。就像我们通过冷试mapping的验证、软件参数的修改,使冷试中进气测试和排气测试,提高对气门间隙缺陷的探测能力一样。

参考文献:

[1]徐兆坤.汽车发动机原理.北京:清华大学出版社,2002.

[2]林巨广,许华,任永强,朱振东.发动机冷试关键技术的研究[J].机械设计与制造,2012.