示范快堆正常余热导出方式优化研究

2023-07-10张福萍

张福萍

(中核霞浦核电有限公司,福建 霞浦 355100)

示范快堆钠冷快堆一回路系统采用液态钠作为核反应堆的传热介质,在停堆后,钠池蓄热量仍较大,加上堆芯的剩余裂变、放射性产物的衰变、俘获产物的衰变,仍需要持续导出反应堆热量[1]。停堆之后,一、二回路的主要散热有:一、二回路冷阱的散热、堆坑的通风冷却散热、事故余热排出系统维持热备用时的散热等,这些热量损失远小于反应堆自身的蓄热。根据停堆后热量变化情况,预计7天后蓄热量降低到4 MW左右,此时自身蓄热加上钠泵运行时产生的热量,基本能够维持一、二回路钠温在250 ℃左右,三回路方可以切除。

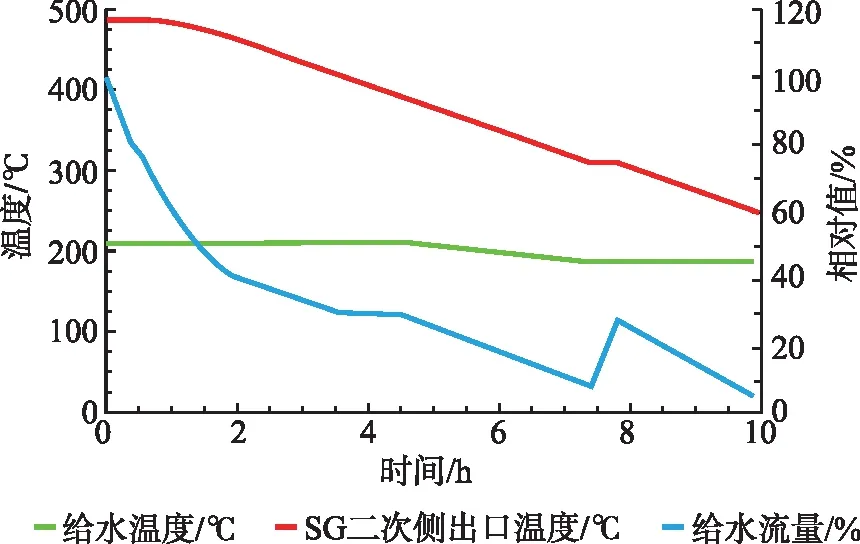

图1为正常停堆过程蒸汽流量及温度变化曲线,从图中可以看出,正常停堆约10 h,反应堆功率降至0,蒸发器二次侧出口温度为250 ℃,给水流量降至5%额定给水流量,给水温度为190 ℃。之后投入正常余热导出系统(以下简称LBN系统),继续导出反应堆的余热。在这10 h过程中,随反应堆功率下降,三回路个别系统会退出运行,除支持LBN运行的系统外均可进行检修。

图1 正常停堆过程蒸汽流量、温度变化曲线Fig.1 The variation curve of steam flow and temperature during normal shutdown

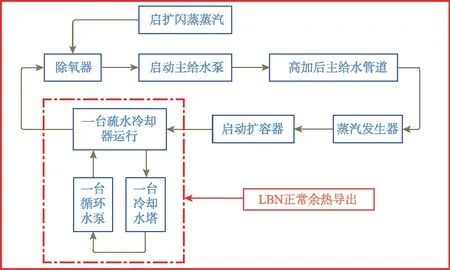

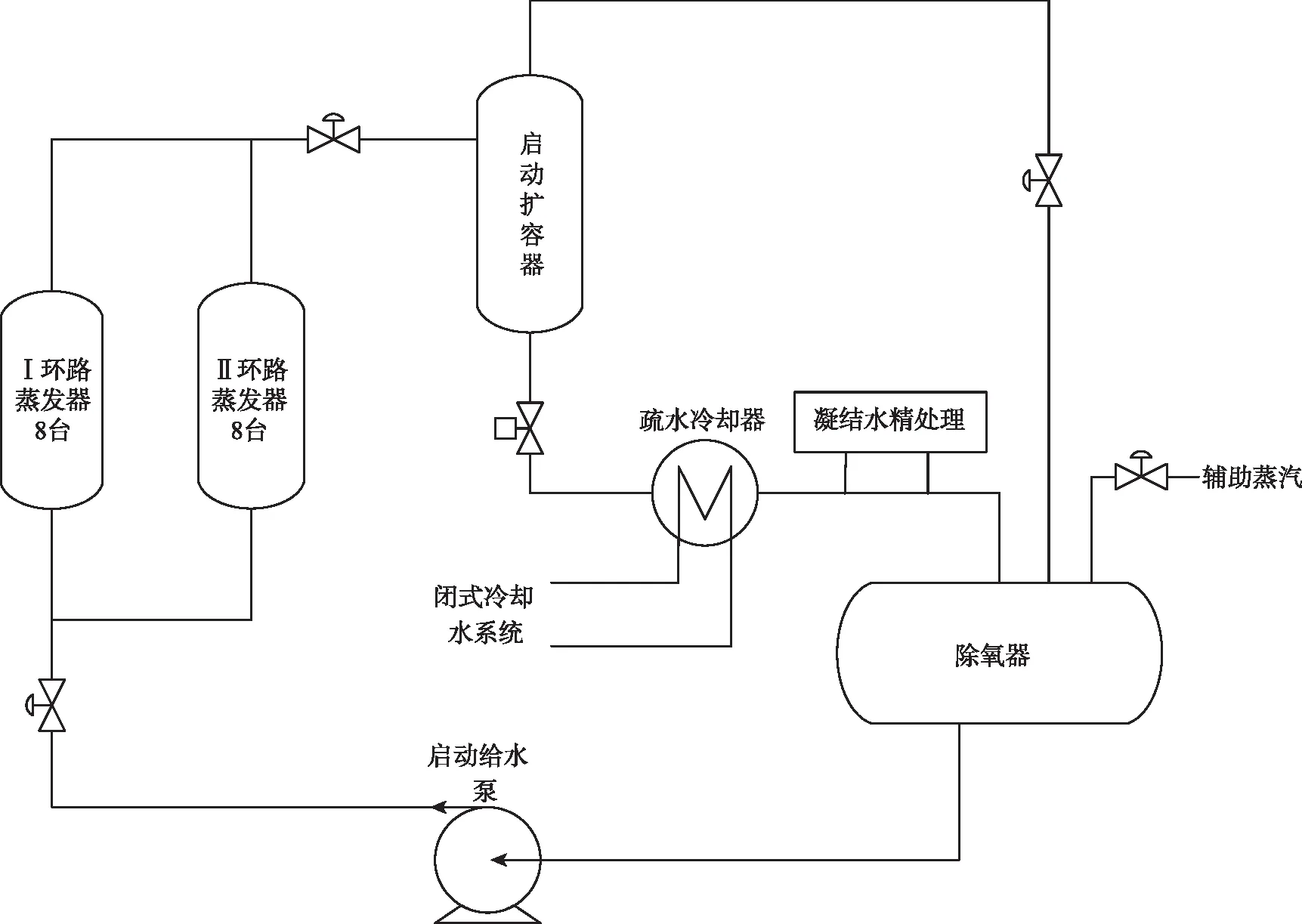

示范快堆1号机组LBN系统单独设置了疏水冷却器、循环冷却水泵和机力冷却塔,在停堆后7天内,承担正常停堆换料期间余热导出功能,利用新增的循环冷却水泵和机力冷却塔的循环冷却水,通过疏水冷却器对启动扩容器出口的疏水进行冷却,冷却后的凝结水进入除氧器;启动扩容器的闪蒸蒸汽对除氧器中的水进行加热和除氧,之后利用启动给水泵向蒸汽发生器提供5%额定主给水流量、温度不低于190 ℃、压力为10 MPa的给水,带走二回路侧的热量后(温度升为250 ℃)进入启动扩容器。1号机组堆芯余热导出工况流程如图2所示,LBN系统的投入释放了三回路大部分系统、汽轮发电机组和海工冷源设备[2,3]。

图2 堆芯余热导出工况流程简图Fig.2 The schematic of core residual heat removal condition

然而,在2号机组的设计优化工作开展中,经与汽轮发电机组供货商了解,在反应堆正常余热导出阶段,汽轮机虽已停运,鉴于高压汽缸温度较高,需投运盘车,直至高压内缸进汽腔室金属壁温低于120 ℃。在汽轮机盘车时,为冷却汽轮机润滑油等辅助系统,需闭式冷却水系统及循环水系统投运,并持续7~10天。鉴于在反应堆正常余热导出阶段,闭式冷却水系统及循环水系统需投运,无法提前释放三回路和海工冷源系统检修窗口,2号机组拟不再采用增设机力冷却塔方案进行余热导出,以减少项目前期投资和后期运维成本。按照此目的进行研究分析,2号机组正常余热导出冷却方式可进一步优化以降低系统冗余,对于示范快堆2号机组的经济性和工程建设周期都有着重要意义,本文结合示范快堆停堆后LBN系统余热导出的两种不同冷却方案进行研究分析,给出优化方案,并对比两种冷却方式的优缺点,给出优化建议。

1 循环水泵—凝汽器余热导出方案

1.1 方案描述

此方案考虑三回路采用1台循环水泵、凝汽器及配套循环冷却水系统设备运行带走反应堆余热。

汽轮发电机组停运后,启动扩容器的疏水进入凝汽器,循环水将凝汽器中的闪蒸蒸汽冷却成凝结水,利用凝结水泵将凝结水输送至除氧器;启动扩容器的闪蒸蒸汽和来自邻机的辅助蒸汽对除氧器中的凝结水进行加热和除氧,之后利用启动给水泵[4]将190 ℃的给水输送至蒸汽发生器,带走二回路侧的热量后(温度升为250 ℃)进入启动扩容器,系统流程如图3所示。

图3 循环水泵—凝汽器方案流程简图Fig.3 The schematic of the circulating water pump-condenser scheme

经初步计算,以及查询水及水蒸气热力性质软件,在该方案中,启动扩容器压力为1.8 MPa时,闪蒸蒸汽量约为12.2 t/h,闪蒸蒸汽焓值为2 757.76 kJ/kg;疏水流量约为101.3 t/h,疏水温度为207 ℃,疏水焓值为884.6 kJ/kg。

(1)循环水量计算

将101.3 t/h的凝结水从207 ℃冷却到31.4 ℃(TMCR机组背压4.6 kPa对应饱和温度,对应焓值131.6 kJ/kg),采用循环水冷却,循环水温升按7 ℃进行设计。

根据凝汽器换热方程[5]:

则循环水流量为:

[884.6-131.6)×84.6-131.6]/

(4.2×7)=720.7 kg/s

此时需要的循环水流量远小于单台循环水泵流量(约15 m3/s),即投运一台循环水泵即可满足冷却要求。

(2)辅助蒸汽量计算

为维持除氧器出水温度不低于190 ℃,除启动扩容器的闪蒸汽外,还需要通过采用辅助蒸汽对除氧器进行加热,辅助蒸汽的参数为1.8 MPa、274 ℃,将101.3 t/h凝结水从31.4 ℃加热到190 ℃,查询水及水蒸气热力性质软件,辅助蒸汽焓值对应焓值为2 969.68 kJ/kg,190 ℃凝结水焓值为807.57 kJ/kg。

根据除氧器质量守恒方程和能量守恒方程[5]:

Gw+Gs+Gc=Go

Gwhw+Gshs+Gchc=Goho+Gchc

式中,Gw为进除氧器的凝结水量,hw为其对应焓值;Gs为进除氧器的辅助蒸汽量,hs为其对应焓值;Go为除氧水出水量,ho为其对应焓值;Gc为进入除氧器的启动扩容器闪蒸汽量,hc为其焓值。

则除氧器需要的辅助蒸汽量为:

[101.3×(807.57-131.6)-12.2×(2 757.76-807.57)]/(2 969.68-807.57)=20.67(t/h)

1.2 对运行、检修影响

(1)在停堆后正常余热导出的7天内,需要汽轮发电机组范围内的盘车、顶轴油、轴封系统、疏水系统等均投入运行,避免出现汽轮机大轴弯曲现象。

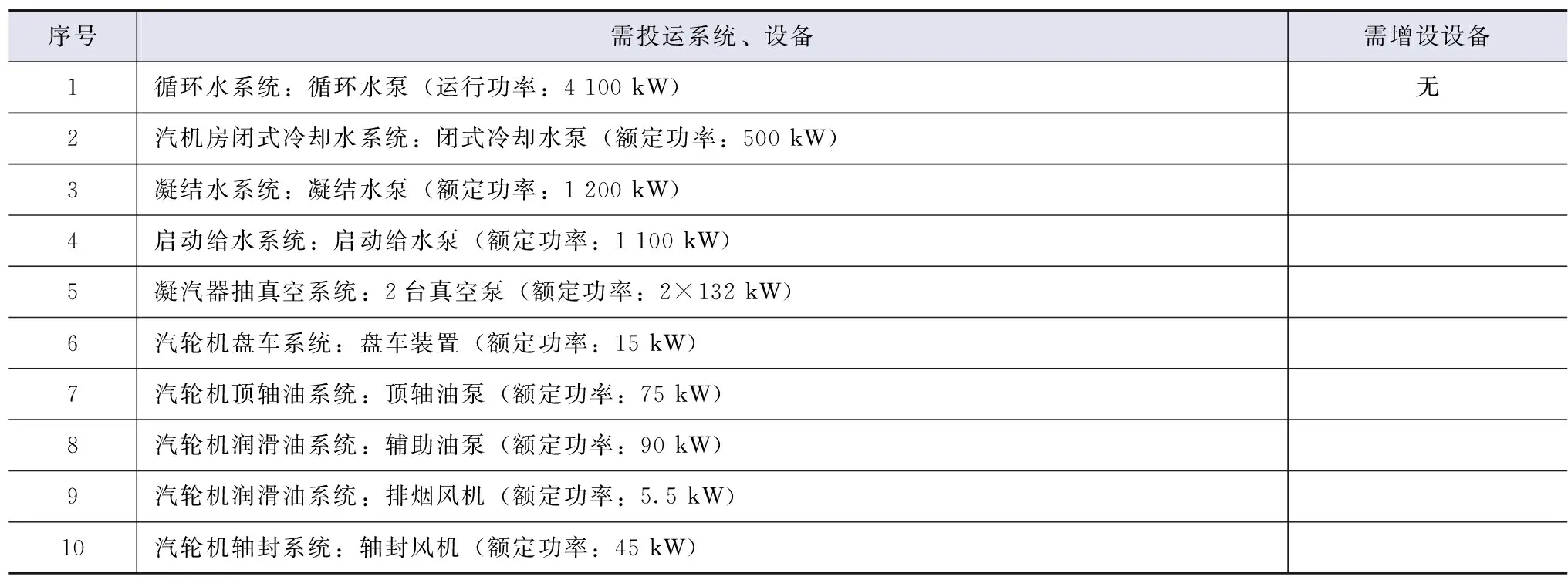

(2)此方案需要投运循环水系统、汽机房开式冷却水系统、汽机房闭式冷却水系统、启动和停堆冷却系统、凝结水系统、主给水除氧器系统、启动给水系统、凝汽器抽真空系统、辅助蒸汽系统等相关系统,系统清单详见表1。

表1 循环水泵—凝汽器方案需要投运的系统清单Table 1 The list of systems to be put into operation for the circulating pump-condenser scheme

(3)一台循环水泵在停堆换料期间运行,循环水泵额定电机功率为4 100 kW。与循环水泵运行相关的其他系统还包括闭式冷却水系统、生活水系统,要确保上述系统可用才能保证循环水泵正常运行。

1.3 投资及运行费用

通过上述分析,本方案利用已有三回路的系统实现机组正常停堆换料期间的余热导出,无需新增设备,节省了工程投资。

在此期间(7天)需要投运循环水泵、闭式冷却水泵、凝结水泵、启动给水泵、真空泵、盘车装置、顶轴油泵、辅助油泵、排烟风机、轴封风机等设备。其中,凝结水泵以小流量工况运行,运行功率约为600 kW;闭式冷却水泵以其允许的最小流量运行,运行功率约为350 kW。三个方案中均投运净凝结水泵,其按额定功率运行考虑。其他设备均按额定功率运行考虑。

设备总运行功率约为6 645 kW,按照0.85元/(kW·h)(工业用电价格)进行估算,设备运行7天的费用约为:

0.85×6 645×24×7=94.9(万元)

本工程设计寿期为40年,每半年换料一次。按照每年正常停堆换料2次进行估算,年费用约为:

94.9×2=189.8(万元)

2 循环水泵—闭式冷却水余热导出方案

2.1 方案描述

此方案中,采用启动扩容器的疏水进入疏水冷却器,利用常规岛闭式冷却水将疏水冷却到50 ℃。利用启动扩容器的闪蒸蒸汽和来自辅助锅炉房的辅助蒸汽对除氧器中的水进行加热和除氧,之后利用启动给水泵将190 ℃的给水输送至蒸汽发生器,带走二回路侧的热量后(温度升为250 ℃)进入启动扩容器,流程如图4所示。

图4 循环水泵—闭式冷却水系统方案流程简图Fig.4 The schematic flow chart of the circulating water pump-closed cooling water system

在该方案中,启动扩容器压力为1.8 MPa时,闪蒸蒸汽量约为12.2 t/h,闪蒸蒸汽焓值为2 757.76 kJ/kg;疏水流量约为101.3 t/h,疏水温度为207 ℃,疏水焓值为884.6 kJ/kg。

将启动扩容器的闪蒸蒸汽排至除氧器,与辅助蒸汽一起对疏水冷却器冷却后的疏水进行加热,保证除氧器内的水温不低于190 ℃,以满足蒸汽发生器对水温和含氧量的要求。

二是调解组织方面的问题。虽然,从机构建制和人员配置方面看,我国各级调解组织机构设置是很健全的,人员配置是比较充足的。但是,从专业素质和调解能力来看,还存在许多问题。“一站式”司法确认机制的运行,要求人民调解员完全按照诉讼程序的标准开展调解活动,按照诉讼案件的标准制作调解笔录、收集各类资料和证据,按照法律规定的标准起草调解协议,对于法律专业素养不足的人民调解员来说,还是有很大难度的。这就需要主管部门在人员配备、素质培养等方面花大力气。

疏水冷却器按照将启动扩容器疏水从207 ℃冷却到50 ℃(对应焓值210.88 kJ/kg)进行选型,所需闭式冷却水量为:(884.6-210.88)×101.3÷36÷(7×4.2)=644.8 kg/s=2321 t/h,现有闭式冷却水系统设计流量满足要求。

系统运行时,为降低辅助蒸汽消耗量,可控制疏水冷却器出口疏水温度136 ℃(对应焓值573.02 kJ/kg),所需闭式冷却水量为(884.6-573.02)×101.3÷36÷(7×4.2)=298.2 kg/s=1 074 t/h。

注:闭式冷却水的温升按7 ℃考虑,水的比热容按4.2 kJ/(kg·℃)考虑。

2.2 对运行、检修方面影响

(1)与循环水泵—凝汽器余热导出方案类似,汽轮发电机组停运初期,汽轮发电机组范围内的盘车、顶轴油泵、辅助油泵、排烟风机、轴封系统等均需投入运行。参考火电机组运行经验,盘车运行3天后可破坏凝汽器真空。因此,汽轮发电机组停运3天内,可按上述方案运行;3天后破坏凝汽器真空,停运轴封系统、凝汽器抽真空系统、凝结水系统,按“循环水泵—闭式冷却水泵余热导出方案”运行。

(2)需要投运循环水系统、汽机房开式冷却水系统、汽机房闭式冷却水系统、启动和停堆冷却系统、主给水除氧器系统、启动给水系统、辅助蒸汽系统等,系统清单详见表2。

表2 循环水泵—凝汽器方案需要投运的系统清单Table 2 The list of systems to be put into operation for the circulating pump-condenser scheme

(3)辅助蒸汽由启动扩容器的扩容蒸汽自给自足,按零消耗考虑。

2.3 投资及运行费用

通过上述分析,本方案需要增设疏水冷却器,参考1号机组,疏水冷却器的投资为130万元。同时,需要额外增设相应管线及阀门,投资按20万元考虑。

在此期间(按7天考虑),前3天需要投运循环水泵、闭式冷却水泵、凝结水泵、启动给水泵、真空泵、盘车装置、顶轴油泵、辅助油泵、排烟风机、轴封风机等设备,后4天停运凝结水泵、真空泵、轴封风机。其中,凝结水泵运行时以小流量工况运行,运行功率约为600 kW;闭式冷却水泵运行功率按350 kW考虑。设备总运行功率约为6 645 kW,按照0.85元/(kW·h)(工业用电价格)进行估算,运行费用为:

0.85×6 645×24×3+0.85×

5 736×24×4=87.5(万元)

本工程设计寿期为40年,每半年换料一次。按照每年正常停堆换料2次进行估算,年费用约为:

87.5×2=175(万元)

相较“循环水泵—凝汽器余热导出方案”,“循环水泵—闭式冷却水泵余热导出方案”可以减少来自邻机的辅助蒸汽消耗,相应蒸汽可用于发电。

经计算,“循环水泵—凝汽器余热导出方案”第3天用于除氧器加热的辅助蒸汽消耗量约为17.7 t/h,第7天辅助蒸汽消耗量约为11.3 t/h,按平均值考虑,“循环水泵—闭式冷却水泵余热导出方案”可以节省的辅助蒸汽量为14.5 t/h,折算为对应的邻机主蒸汽量为13.1 t/h。上述主蒸汽用于汽轮机组发电,可发电3.7 MW,每年按8天考虑(单次按4天考虑),相较“循环水泵—凝汽器余热导出方案”,“循环水泵—闭式冷却水泵余热导出方案”邻机每年多发电的收益为:3.7×24×8×430=30.5(万元),其中,上网电价按430元/MW考虑。

综上,相较“循环水泵—凝汽器余热导出方案”,“循环水泵—闭式冷却水方案”每年节省运行费用以及邻机多发电的收益为45.3万元,大约4年时间可回收所增加的投资费用。

3 结论

经过以上分析,可得出以下结论。

1)两种优化方案都对LBN系统进行了大量的优化甚至取消,涉及泵、循环冷却塔、阀门、仪表、DCS点位以及相关电缆等,对前期项目投资和建设周期有积极的作用,并且针对系统维修成本几乎降至“位以成本。

2)两种优化方案虽然各有不足之处,但在技术上都是可行的,能够满足机组停堆换料期间冷却7天的要求。

3)“循环水泵—闭式冷却水泵余热导出方案”与“循环水泵—凝汽器余热导出方案”相比,需新增疏水冷却器设备及相应管线、阀门,工程投资相对较多,但前者能够节省运行费用以及增加邻机的发电收益,大约4年时间可回收所增加的投资费用,因此示范快堆2号机组的正常余热导出优化方案推荐采用“循环水泵—闭式冷却水泵余热导出方案”。

综上,正常余热导出优化方案结合了示范快堆降本增效精细化管理的需求,也考虑了示范快堆继续的特点和可靠性要求,示范快堆2号机组的正常余热导出系统可采用循环水泵—闭式冷却水泵余热导出方案进行设计。