智能化掘进系统信号传输方案设计

2023-07-10朱雷

关键词:智能化掘进系统;远程监控;信号传输

中图法分类号:TD632 文献标识码:A

近年来,国家开始大力发展煤矿智能化建设,这是现今煤炭企业的重要任务,也是今后煤矿产业发展的必然趋势。煤矿智能化建设将物联网技术、云端数据处理技术、自动化控制技术、大数据分析技术、AI识别技术等与传统的煤炭生产工艺技术进行融合,使煤炭生产全过程安全高效运行。远程信号传输系统是掘进面智能化系统的重要一环,该技术可以让工作人员远离工作面进行观察和操作,相较于在机身司机位操作有更好的观察视野,安全性得以提高。

为了使工作人员能够在远程集控室或是在地面对掘进工作面设备进行监控,需要将工作面现场的视频信号以及设备工况参数传输至远程;而要在远程平台控制掘进面设备,则需要将远程的控制信号发送至掘进面设备控制器,这都要借助远程信号传输系统来实现数据信息交互。本文将根据数据信号的传输路径(掘进机——井下集控室——地面),逐段分析远程信号传输系统的搭建方法。

1概述

采用传统掘进工作方式时,工作人员在现场可以实时观察设备及周围环境状态,随时对操作步骤进行调整,而要实现智能化掘进系统远程操作,则需要采集掘进工作面的设备工作视频及数据,详细了解现场工况。掘进机及迎头巷道上加装高清摄像仪,可以多角度实时采集现场视频画面。掘进机机身上安装光纤惯导,巷道顶部安装激光导引装置组成惯导定位系统,实时监测掘进机工作过程中的航向角、横滚角、俯仰角以及行进距离等位姿信息。加装超声波测距雷达,监测掘进机机身距离巷道两帮的距离。通过惯导和雷达测得的数据可以计算出掘进机在巷道中的相对位置,以及其在工作时的姿态,远程工控机安装数字孪生系统则将采集的位姿数据映射到工作面设备和巷道的三维模型上,实现真实场景再现。掘进机自身的电机状态、系统参数、故障信息等也传输至远程进行显示。上述信息在远程整合显示,工作人员可参照视频和数据进行远程操作。

掘进工作面设备与远端平台之间通过信号传输系统进行数据交互,下文通过不同的控制方式来分段解析信号传输系统的搭建方案。智能化掘进系统中一般将掘进机控制方式根据操作地点的不同分为4种。

(1)本地操作:掘进机操作者在司机位通过机身操作箱按钮以及操作台上的液压阀手柄,来控制掘进机电机启停以及机身所有液压阀动作。这是最基础的操作方式,本地操作时操作者不能離开司机位,因此视野比较有限,只能清晰观察自身所在一侧的截割工况,而另外一侧则无法观察全面,特殊情况下需要额外配置一人进行辅助观察作业。

(2)视距遥控操作:标配掘进机进行升级改造,普通液压阀更换为电磁阀以后,掘进机操作者可以通过手持遥控器对掘进机的所有电机及电磁阀进行操作。这种操作方式相较于本地操作的优势在于掘进机操作者摆脱了位置的限制,可以在掘进机周围任意位置进行操作,随时观察掘进机周围情况,安全系数增加。

(3)远程集控室操作:智能化掘进系统在井下硐室设立有远程集控室,兼具安全性和舒适性,内部设有2台工控机、1台隔爆交换机、6个24英寸本安显示屏及1个操作面板等元件。工作面视频、工作参数等信息实时显示在集控室显示屏上,操作者可通过视频观察工作面情况,然后通过操作面板对掘进机发送指令进行远程控制。

(4)地面调度室操作:根据煤矿建设的具体需求,地面调度室可设置不同功能的操作面板,一种是较简单的仅有急停和一键启停功能的面板,另一种是与集控室相同的全功能面板。地面调度室同样可接收工作面视频信号及掘进机工作参数,操作者根据视频在调度室操作工作面掘进机。

以上4种控制方式中,除本地操作,另外3种均属于远程控制,下文将介绍3种远程控制的工作原理及实施方法。

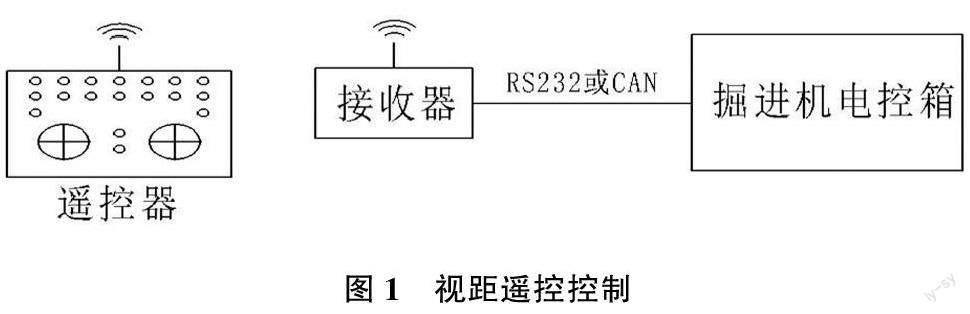

2视距遥控控制

视距遥控控制(图1)属于短距离数据传输,遥控发射器与遥控接收器之间通过无线高频信号通信,拨动操作遥控器上的钮子开关或手柄向接收器发送指令,接收器通过内部单片机运算将遥控信号转换成对应掘进机主控制器通信接口类型的232串口信号或CAN信号(依照技术协议定制)等,掘进机主控制器即可根据接收器发送数据的通信协议格式解析出遥控发射器的开关量信号和手柄模拟量信号。拨动开关量信号相当于直接控制操作箱按钮或者固定开度的电磁阀手柄,用于控制电机启停及定速电磁阀动作;模拟量信号是由遥控的万向手柄发出,这个信号是线性可变的(0~255),因此可以根据手柄推动的幅度来控制掘进机履带及截割臂比例阀的开度,从而达到速度可调的效果。以上信号在主控器程序中进行逻辑运算后,最终输出信号控制电机及电磁阀动作,达到远程控制掘进机动作的目的。

遥控控制技术目前已相对成熟,在地面空旷处测试最远控制距离可达100米以上,但矿用遥控器的使用场景为掘进工作面,现场工况较为复杂,不仅有锚杆钢梁等金属物体会吸收屏蔽一部分高频无线信号,巷道堆放的物料也会阻挡无线信号的直线传播,因此在掘进工作面一般操作距离在50米以内,一方面要保证信号强度,另一方面若距离过远,则无法观察掘进机周围情况,不利于操作,存在安全隐患。

遥控接收器的安装要求:接收器的天线要避免与掘进机金属机身接触,接收器防护罩要做成开放形式,防止屏蔽信号,另外,接收器周围不应堆放杂物遮挡信号。现在的解决方案一般是在接收器和接收器天线之间增加一根天线延长线,这样接收器可安装在防护较好的位置,能够有效避免磕碰损坏,而天线则可以放置在空旷无遮拦的位置。由于接收器防护到位,裸露在外的只有天线和一部分延长线,即使有掉落物砸到也只需要更换外露部分线材,降低了维护成本。遥控发射器与接收器之间信号稳定是遥控系统可靠工作的前提,因此使用时必须加以重视。

3远程集控室控制

智能化掘进系统在掘进工作面以外设置有集控室,掘进机操作者在远离工作面的位置进行作业,可以有效避免噪音污染和粉尘污染。由于集控室与掘进机之间的距离已经超出了无线高频信号的传输距离,因此无法再采用遥控器的形式进行远程控制。

可以远距离传输的信号有多种类型,常见的有RS485,CAN,TCP/IP等,在智能化掘进系统中,集控室的控制指令需要传输至掘进机进行控制,同时掘进机的工作状态参数信号需要传输至集控室进行显示,而工作面视频信號仅可通过TCP/IP网络信号形式传输,因此采用TCP/IP信号可以最方便地解决掘进机与集控室之间的数据互传问题。本掘进机电控系统内部使用的通信协议为CAN通信,在电控箱内部增加一个CAN转TCP/IP的数据转换模块,将其转换成TCP/IP信号才能接入信号传输系统。

有线网络传输形式:网线的极限传输距离为100米,如果集控室布置在距离掘进机100米以内的位置,则可以直接用网线连接集控室和掘进机的交换机进行通信。但是,集控室一般都放置在距离掘进机1000米甚至更远的地方,这时则需在掘进机及集控室各安装1个光端机,然后在巷道内铺设光缆,光缆连接2个光端机,从而联通网络,实现数据互通。具体如图2所示。

直接用网线或光缆连接有如下弊端:由于掘进机在工作过程中是不断移动的,直接用网线或光缆接在掘进机上容易在其频繁移动过程中发生挤压或断裂,导致信号中断。尤其是光缆,如果发生破损断裂,在井下工作面重新熔接光纤非常不便。另一个弊端是直连的状态下,网线或光缆必须随着掘进机的向前行进而放长,而放线过长则容易造成线缆堆积,更易发生挤压破损,因此基本一个施工班时间便需要放长一次,频繁放线会增加井下工作人员施工量。

“有线+无线网络”传输形式:为避免上述事故发生,可采取“有线+无线”的方式来组成信号传输网络,在不需频繁移动的环节采用有线连接,而在频繁移动的环节采用无线传输,框图如图3所示。

集控室到工作面之间的光缆沿巷道壁铺设完毕以后一般是不需要再移动的,光缆轴放置在二运转载点,随着掘进机的前移,逐渐放长光缆。光缆接人转载点光端机,然后光端机连接1个无线基站。在掘进机上安装1个无线发射装置,将掘进机上的视频画面及工作状态参数以TCP/IP信号的形式通过无线发射装置发送给二运转载点处的无线基站,最终通过光缆传输至远程集控室:集控室操作面板的控制信号通过信号转换采集板转换为TCP/IP信号,通过光缆、无线基站最终发送给掘进机,控制其动作,形成信号闭环回路。这种方案的优点在于“有线部分”能保证信号稳定远距离传输,“无线部分”则能保证掘进机在工作期间不受网线或光缆的限制,可以自由移动,避免发生网络线路断开导致信号中断,并且掘进机在每前进30~50米后才需要向前移动一次转载点设备,不需频繁放线,既增加了可靠性,又减少了工作人员工作量。

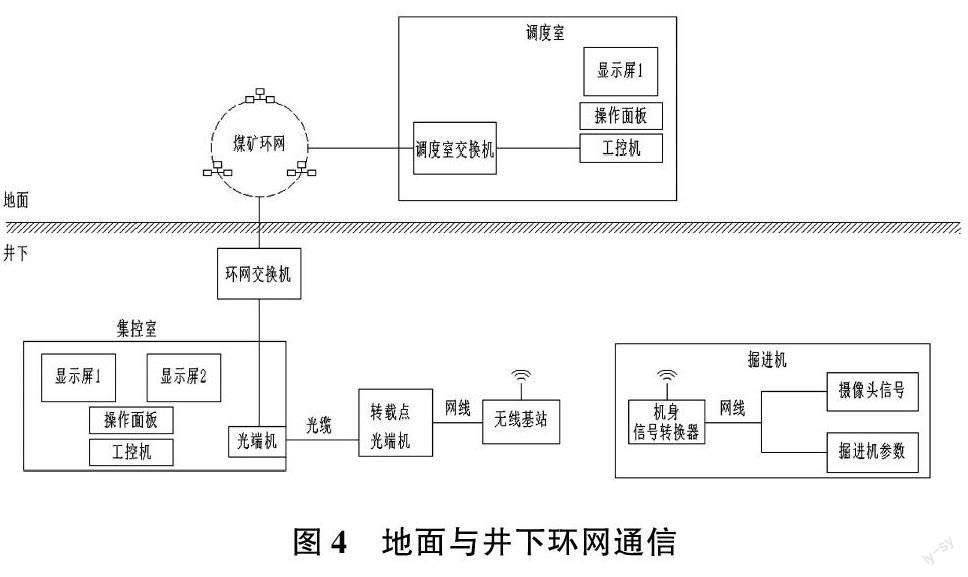

4地面调度室控制

完整的智能化掘进系统除了井下集控室,还在地面调度室内设置有远控系统。井下集控室与掘进机之间组成1个局域网实现数据信号互传,这是1个独立的网络系统,如果要从地面调度室控制掘进机,同时能观看工作面视频,则需要借助煤矿已有的环网进行信号传输。通过光缆连接井下集控室与井下的环网交换机,即可在地面调度室接收井下的信号。具体如图4所示。

地面调度室远控系统包括显示屏和操作面板,显示屏显示工作面视频和掘进机工作参数,操作面板功能与井下集控室面板一致,操作面板内置信号采集板,将面板的按钮信号和手柄信号转换为TCP/IP信号,通过煤矿环网传输至井下。工作人员能够通过视频和掘进机参数信息实时了解工作面情况,用操作面板操作掘进机,达到地面远程控制掘进机的目的。

掘进机机身安装有主令选择开关,可以选择“本地.远程.地面”三地的控制权限,本地操作具有最高优先级,即使主令开关选择了“远程”或“地面”,当操作本地遥控器时,即可将控制权限切换至“本地”。

井下工作面除了掘进机,还有工作面粉尘传感器、环境温湿度传感器、运输皮带变频器、移动变电站、自移机尾等设备,这些煤矿原有设备一般带有RS485协议或ModbusTCP协议接口,在这些设备附近配置带有485转换模块的交换机,将设备信号转换为TCP/IP信号后,可就近接人井下环网接口。设备厂家开放通信协议,即可在井下集控室及地面调度室进行解析,实现井下设备集中显示参数及控制功能。

智能化掘进系统还开发配套有云端服务系统,该系统包括本地数据服务器平台、网络服务器平台、工控机Web网页集中管理平台以及手机APP。井下局域网设备在接人煤矿环网时,将智能化掘进系统内的所有网络设备的lP地址设置成煤矿现有调度系统的网段,即可将智能化系统的视频及工作参数融合至现有调度系统中,智能化系统的掘进机参数和工作面视频由本地数据服务器平台实时获取,通过算法转换并封装成数据包推送至网络服务器平台。由矿方开放外网接口并给予特定计算机或手机授权,则可在计算机浏览器或手机APP上实时查看工作面视频,以及掘进机工作状态参数,突破了地理位置的限制。本地服务器平台可长时间存储井下视频及工作参数,通过历史查询功能可查看任意时段的工作面视频及掘进机状态参数,当掘进机出现故障后,也可查看历史记录以及故障发生前后的掘进机工作状态参数,方便维修人员排查故障。

5结束语

在未来相当长的时期中,煤矿资源仍在我国能源体系中占据十分重要的地位,从事井下采掘、运输等危险岗位的人员占现今的煤矿从业者总人数的一半以上,一旦发生事故,就会造成重大人员伤亡,因此煤矿智能化建设是大势所趋。通过应用新技术新设备,代替工人从事危险且繁重的工作,在“减人”的同时优化生产工艺,最终实现煤炭生产全过程少人化、自动化、智能化运行。信号传输系统的稳定性和可靠性是整个智能化掘进系统的基础,因此仍需要投入力量不断进行优化。随着技术的进步,智能化掘进系统的功能正在不断升级和完善,远程监控技术有助于实现煤矿井下掘进面等危险环境少人化甚至无人化的目标,减少安全事故的发生,提高生产效率,降低工人劳动强度,对推动煤矿开采工艺技术革命、实现煤矿产业高质量发展、保证国家能源供应具有重要意义。

作者简介:

朱雷(1989—),本科,工程师,研究方向:煤矿设备电控智能化系统设计。