乳制品冷链供应质量安全管理分析

2023-07-09安冉

安 冉

(中国计量大学,浙江杭州 310018)

乳制品作为当前大众日常生活中大部分营养的摄入来源,与普通食品相比,保质期较短,为保证其产品的新鲜度,高质量的冷链供应至关重要。冷链供应是一个系统工程,原料采购、产品生产加工、储存、运输配送及销售等各环节都必须在规定的低温环境下运行,以保证食品的质量安全[1-2]。在整个冷链供应中,物流运输环节是在流动性的保存条件下进行,控制难度较高,如果运输条件不当,会造成乳制品变质,影响消费者身体健康,对企业造成重大损失。因此,冷链物流运输是冷链供应研究的关键。

1 乳制品冷链供应环节特征

乳制品冷链物流是以冷冻工艺学为基础,以制冷技术为手段,始终保持乳制品所要求的低温环境条件,最大限度地保持其新鲜度、色泽、口感和营养成分[3]。乳制品的冷链供应主要包括牛奶挤出后的冷却、原奶冷藏运输、鲜奶生产、运输配送、销售及储存等环节。需要冷链处理的乳制品包括巴氏杀菌乳、酸奶等保鲜冷链物流和冰淇淋等冷冻冷链物流等,具有易腐性、保鲜性和时效性等特点[4],冷链过程管理中极易引起变质,影响产品品质和口感。

由于乳制品的营养特性,极易发生腐败变质,所以从原奶到成品的生产、加工过程要求厂区自主控制温度,有低温冷藏设施,保证冷链物流的质量,确保低温环境运行。其中冷链运输是从原奶到成品产品质量保障的关键,直接影响消费者的饮食安全,对配送的温度、湿度、卫生条件等要求严格。

2 危害分析和关键控制点

危害分析关键控制点(Hazard Analysis Critical Control Point,HACCP),是一种国际认可的、食品安全与质量管理中应用非常广泛的技术手段,主要包括危害分析(Hazard Analysis,HA)、确定关键控制点(Critical Control Points,CCP)、设定关键限值(Critical Limits,CL)、关键控制点监控、制定纠偏程序、记录保存程序和验证程序[5]。HACCP 原理的核心理念就是将风险控制于未然,消除潜在的危害。本文将这种管理理念和方法应用于乳制品的冷链供应质量安全管理中,以期能够及时发现冷链供应过程中可能发生的危害,找到关键控制点,并采取相应的纠正措施予以预防和控制,确保乳制品冷链供应安全,保障人们的身体健康。一般影响乳制品产品质量的因素包括人员、冷链设备、包装、加工过程、环境和指标检测6 个方面,如图1 所示。

图1 产品质量影响因素

3 乳制品冷链供应质量安全管理分析

本文依据HACCP 原理对乳制品冷链供应中较难控制的冷链物流运输环节进行风险识别与控制,通过对关键控制点的监控,保障冷链运输环节的食品质量安全,把食品安全风险降到最低。

3.1 危害分析(HA)

食品危害是指对人体健康产生的物理、化学、生物等方面的危害。进行危害分析是HACCP 原理的基础。在乳制品的冷链运输过程中,进行危害分析时需从环境污染、微生物繁殖条件、异物带入、生物毒素、清洗消毒等方面考虑。温度、湿度和时间是影响原料以及成品乳中微生物数量的重要因素。此外,储存设备和环境的消毒杀菌、人员的清洁卫生等,也直接影响到乳制品的质量。通过上述分析危害产生的原理,进行风险的识别与控制。

3.2 关键控制点(CCP)确定

关键控制点(CCP)是HACCP 分析中的重点监督控制环节,通过监控,可以识别风险,降低风险危害,实现冷链供应的食品质量安全管理。冷链物流运输中影响关键控制点(CCP)的因素主要有人员、设备、过程、环境等方面,根据危害分析所提供的危害因子,识别针对不同危害等级进行控制的步骤。确定是否为关键控制点需从3 个方面进行考量:①该步骤的控制是安全的也是必需的;②能在此步骤将发生的显著危害可能性消除或降低到可接受的水平;③该步骤的危害造成的污染超过可接受的水平且后一步骤无法消除,可确定为关键控制点。

乳制品最容易发生腐败变质,因此应在制冷技术、防化学污染和微生物繁殖等方面加以控制。经过框架图的判断,冷链供应的CCP 主要从原料乳的接收与储存、生产过程中的温湿度控制、成品的储存与运输等环节进行确定。

(1)储存温度。乳制品产品的储存方式主要是冷藏,在储藏期内冷藏温度的稳定性至关重要。合适的冷藏温度和稳定的环境温度是保证乳制品质量的关键;分拣区的温度波动极易导致乳制品质量受损。

(2)相对湿度。一些乳制品只经过简单的初级包装,简单的包装对乳制品所起的保护作用极小,无法避免产品内部水分蒸发、重量减轻等不良现象;此时,若将产品置于空气相对湿度较大的环境中,微生物的生长繁殖会相应加快。因此,乳制品产品应储藏在相对湿度适宜的环境中。

(3)产品的相容性。在储藏环节,必须根据乳制品产品的相容性来进行严格的分库(运输车)存放,要保证存放在同一冷库或同一辆冷链运输车上的产品,彼此之间不会产生不利的影响。

(4)人员要求。由于乳制品在流通中的特殊性,对从业人员的专业素质和能力有着更高的要求。在原料验收、运输环节易发生危害的部分包括作业人员自身的清洁卫生,人员的工作责任心,异物的带入等;上下游环节产品信息交流沟通对接不畅通或缺失,造成食品链中信息流不顺,导致作业出现错误,甚至直接影响到后续环节的进行,无法消除。

3.3 建立关键限值(CL)

关键限值是确保食品质量的安全界限,可预防食品安全质量危害风险的发生或将风险降低至可接受水平。运用HACCP 原理实现冷链控制的关键在于关键限值的确定,在制定关键限值时主要按照合理、简捷、经济等原则进行设定,需要考虑物理、化学和生物等几方面的因素以及国家、行业相关标准规定。①物理性危害:乳制品在加工过程中由于机械设备原因携带的外来杂质,会对人体健康产生危害。②化学性危害:牲畜的饲料基地环境污染、超过标准的农药残留、牲畜防治疾病使用的药物残留、过量使用的肥料添加剂造成的危害。③生物性危害:乳制品产品在运输过程中所处的环境条件不适宜、加工过程操作不规范、贮运环境卫生不达标、销售地冷藏设施不完善等因素都极易使其受到生物性危害的影响,影响质量安全。

3.4 关键点监控

关键控制点监控体系的建立是为了确保乳制品冷链供应的质量始终在关键限值内,保持对关键控制点的控制而进行的工作。在实际操作过程中,每一关键点都应按照要求进行监控并予以记录,以使整个过程运行顺畅,行之有效。实施冷链运输的乳制品,主要包括生鲜乳、巴氏杀菌乳、冰淇淋等。

3.5 纠偏程序

在食品冷链运输质量安全监控过程中发现关键控制点超出关键限值时,应采取以下纠正措施:①分析不合格发生的原因,通过监控找到关键控制点偏离关键限值的原因;②采取纠正措施,对关键控制点进行动态监控,做出预判,制定纠偏程序。

3.6 记录程序

记录是整个过程的证明和依据,要保证其完整性和真实性。有效的记录控制程序的建立,是对冷链运输实施HACCP 控制管理有效性的文件证明,包括但不限于危害分析表、关键控制点表等。

3.7 验证程序

在运用HACCP 体系进行管理过程中,需要确认关键控制点的科学性、关键限值的合理性、HACCP体系运行的有效性等。同时,冷链食品企业也需要定期对HACCP 体系进行验证评估以做出改进。

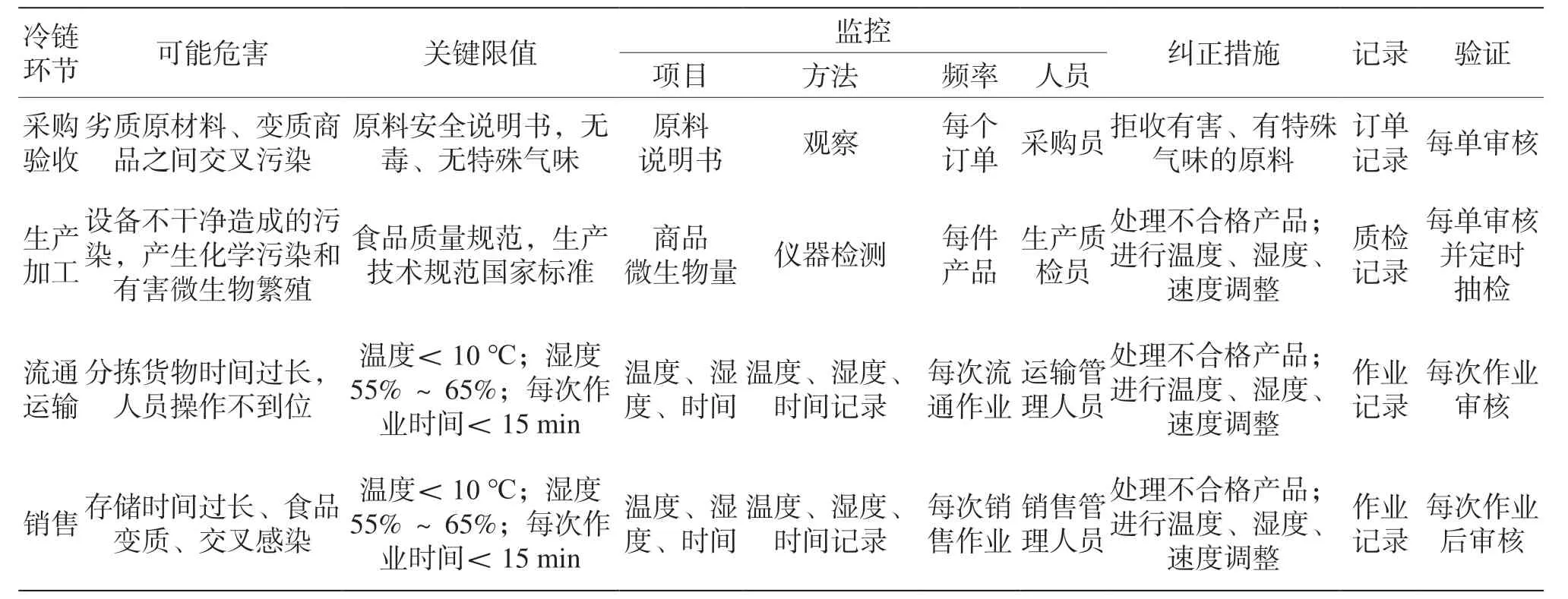

4 危害分析和关键控制点(HACCP)的计划与实施

通过以上各步骤分析,建立了食品冷链供应的质量安全HACCP 执行计划,见表1。在乳制品冷链供应中实施危害分析和关键控制点控制,建立冷链物流信息系统,对临界点数据重点控制和管理,对冷藏车和冷库动态监控。通过计算机管理信息系统,可以及时了解库存产品的保质期和库龄,为乳制品冷链有关方面提供准确的市场动态和信息沟通,确保乳制品在各环节中的质量,同时也为乳制品安全核查提供可溯源性信息支持。

表1 食品冷链供应质量安全HACCP 计划表

5 结语

本文探讨了HACCP 质量管理体系在食品冷链运输质量安全中的应用。对冷链食品从原料采购验收、生产加工到流通和销售等各个环节实行控制,重点监控冷链运输环节的质量管理,从人员、设备、方法、产品、环境等方面进行分析把控,通过危害分析(HA)、确定关键控制点(CCP)、设定关键限值(CL)、对关键点进行监控以及记录的审核控制等方式,降低冷链食品过程潜在风险,达到保障食品质量安全的目的。