某电动微型车提升不足转向度的优化措施

2023-07-08吕宣坤

丁 伟,何 洁,吕宣坤

某电动微型车提升不足转向度的优化措施

丁 伟,何 洁,吕宣坤

(徐州淮海新能源汽车有限公司,江苏 徐州 221000)

为改善基于前驱车底盘平台开发的电动微型车不足转向度偏小的问题,文章通过分析车辆不足转向度的产生机理和影响因素,结合电动微型车悬架结构特点,从悬架硬点、弹性件、衬套等方面提出了优化措施,同时搭建整车动力学仿真模型,借助整车仿真综合评估优化措施对不足转向度和侧倾梯度的影响。结果显示优化措施可提升微型车的不足转向度。

电动微型车;不足转向度;悬架结构;侧倾梯度

市面上常见的2门4座电动微型车轴距多为1.9~2.1 m,此类车型底盘前悬架一般采用麦弗逊独立悬架,后悬架结构采用拖曳臂式非独立性悬架,并采取电机固定在后桥上的后置后驱方式。相对于传统乘用车,该电动微型车在以下方面与传统乘用车有较大的差异:

1)前后轴荷分配有差异,即电动微型车三电系统布置趋于后轴,其后轴荷质量大于前轴荷质量;

2)驱动方式有差异,即传统乘用车多采用前轮驱动,而电动微型车采用后轮驱动;

3)轮胎有差异,即传统乘用车轮胎规格大,电动微型车趋于使用轮毂为43 cm(13寸)以下的轮胎规格,为了在有限的电池容量下提升续航里程,多采用低滚阻轮胎,其相对同规格普通胎减弱了轮胎的抓地力。

鉴于电动微型车后轴载荷大,后轮在提供驱动力的同时减弱了轮胎能提供的侧向力,因此,导致后轮抓地力不足,易产生过多转向甚至掉头甩尾,使驾驶员和乘客陷于危险中。为了改善因后轮驱动引起的侧向抓地力不足而产生过多转向问题,常规后驱微型车往往采用差异化的轮胎配置,即后轴轮胎的尺寸规格大于前轴,若基于电动微型车的成本考虑,该有效措施则得不到应用。因此,基于传统乘用车底盘平台开发的电动微型车,应着重考虑车辆的行驶稳定性。

1 不足转向度产生机理和影响因素

不足转向度是衡量汽车操纵稳定性的重要指标,具有适当不足转向度的车辆能使驾驶员清晰地感知车辆的运动状态,从而提升驾驶车辆的行驶稳定性。

车辆的转向特性可分为三类,即中性转向、不足转向和过多转向,常用稳态回转试验来描述车辆的稳态响应,如图1所示。操纵汽车先以最低稳定速度沿规定的圆周行驶,接着固定车辆转向盘,同时缓慢增加车速[1],随着车速的增加,具有不足转向特性的车辆转弯半径越来越大;中性转向特性的车辆转弯半径不变;过多转向特性的车辆转弯半径越来越小[2]。

图1 转向特性图

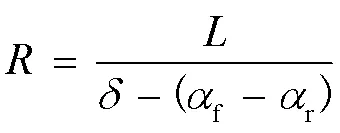

若将前轮转角作为输入,转弯半径作为输出,则转弯半径为

式中,为前轮转角;为轴距;为转弯半径;f和r分别为前、后轮侧偏角。

由式(1)可知,在一定前轮转角时,若车速极低,前、后轮侧偏角可以忽略不计时转弯半径为0;当车速提高后,车轮在侧向力等作用下逐渐产生侧偏角。若前、后轮侧偏角度差为正值(>0),汽车的转弯半径逐渐增大,这就是不足转向特性[3]。

不足转向特性产生机理分为以下四种方式[4]:

1)车辆侧倾的影响:转向时车身侧倾引起弹性元件变形,悬架导向机构和转向杆系的运动学特性引起车轮转角和外倾角的变化,从而影响车辆的不足转向特性。

2)轴荷分配和轮胎侧偏角刚度的影响:整车重量在前、后轴上的分配上存在差异,加之侧倾时前、后轴内外轮的载荷转移差异,转向时作用在前、后轴的侧向力和等效侧偏角刚度均存在差异,从而引起前、后轮的侧偏角存在差异,从而影响车辆的不足转向特性。

3)轮胎所受力和力矩特性的影响:转向时车轮受到来自地面的侧向力、纵向力、垂直力等,由于悬架系统具有一定的弹性,在以上作用力下会使车轮发生前束角和外倾角的变化,使车辆偏离初始运动轨迹,从而影响车辆的不足转向特性。

4)回正力矩的影响:鉴于主销内倾角和主销后倾角的存在,转向时车轮绕主销旋转使得车轮的势能增加,同时试图使车轮摆脱转向恢复直线行驶,从而影响车辆的不足转向特性。

基于不足转向度产生的机理,影响不足转向度的主要因素如表1所示。

表1 不足转向度的影响因素

主要因素影响方式 轮胎轮胎规格、轮胎的侧偏特性 轴荷前、后轴荷分配比例影响轮胎的侧偏特性 侧倾载荷转移侧倾刚度、侧倾中心、质心位置等影响侧倾轴荷转移大小,进而影响轮胎的侧偏特性 侧倾转向侧倾时转向机构和悬架结构的共同运动影响轮胎转角变化 外倾推力外倾推力通过悬架结构和轮胎侧偏特性影响轮胎转角变化 侧向力转向侧向力通过悬架结构引起轮胎转角变化 回正力矩转向回正力矩通过悬架结构引起轮胎转角变化

综合以上分析,不足转向特性是由多种因素共同影响的综合指标,其主要影响因素可以归纳为轮胎、轴荷、质心位置、侧倾刚度及悬架结构。

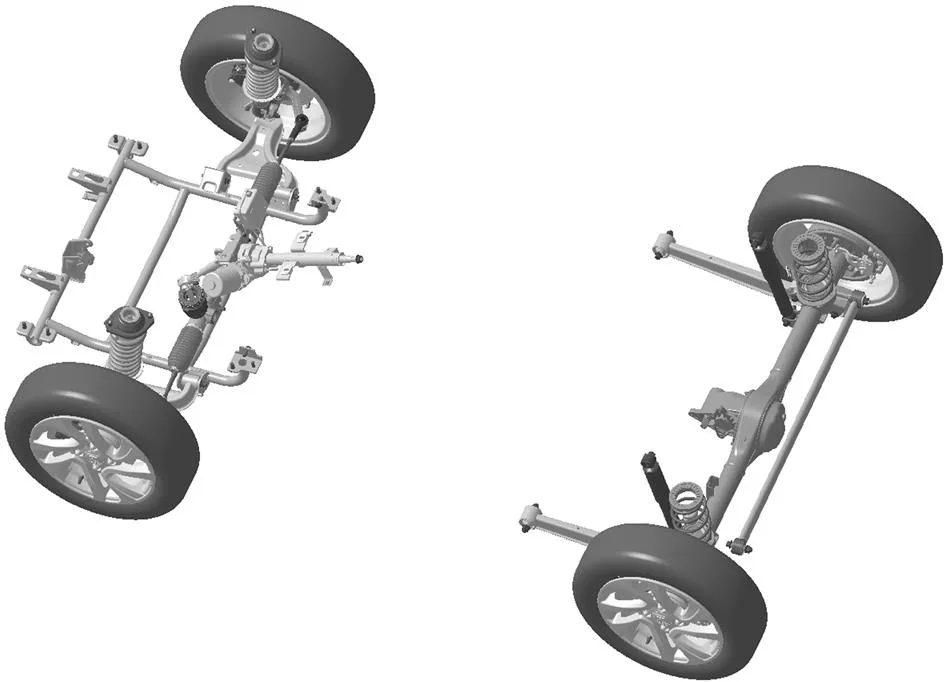

2 沿用底盘结构分析

该电动微型车前悬架沿用原麦弗逊独立悬架结构,基于成本控制取消原车型的前横向稳定杆装置,后悬架为拖曳臂式非独立悬架,其中驱动装置集成在后驱动桥上,后桥兼顾驱动和承载作用。电动微型车底盘架构如图2所示。

图2 电动微型车悬架结构图

基于沿用原底盘架构,搭建整车仿真模型,沿用原车型底盘架构开发的电动微型车不足转向度参数和仿真结果如表2、图3、图4所示。

表2 电动微型车不足转向度参数

项目参数值目标值 前悬架侧倾刚度/[(Nm)/deg]247≥300 后悬架侧倾刚度/[(Nm)/deg]656≥300 整车侧倾刚度/[(Nm)/deg]903≥600 0.4g侧倾梯度/(deg/g)4.82≤6.00 0.2g时不足转向度(@车轮)/(deg/g)0.9≥2.0 过多转向点侧向加速度/g0.5≥0.6

图3 电动微型车不足转向度

图4 电动微型车侧向加速度&侧倾角

从结果可知,若沿用原车型底盘架构,电动微型车仅侧倾梯度指标满足设计目标,其不足转向度数值和过多转向点侧向加速度数值偏小,考虑到电动微型车轴距短、响应快,偏小的数值容易使车辆由不足转向转变为过多转向,影响车辆行驶稳定性。

因此,直接沿用原平台车型底盘开发电动微型车不可取,考虑到开发初期基于成本确定了轮胎规格,基于人机和高压三电布置锁定了前、后轴荷的分配和质心位置。在基于原平台底盘架构开发的原则下,保证零件通用率的同时,应着重从整车的侧倾刚度和悬架结构方面进行优化设计,以较小的改动量提升底盘行驶稳定性。

3 悬架硬点优化分析

3.1 前悬架硬点优化分析

原平台车型采用前置前驱的驱动形式,其驱动装置布置在前机舱内,使得转向拉杆布置在前轮心后侧(简称:拉杆后置)。当车辆转向时,车轮会受到来自地面提供的侧向力,其会影响车轮运动,采用拉杆后置的方案在利用侧向力提升不足转向度的效率上低于转向拉杆前置的方案,如图5所示。该电动微型车驱动装置后移至后桥上,使原驱动装置布置位置空置,为转向拉杆调整到前轮心前面提供了布置空间。

图5 调整前后转向拉杆布置图

转向拉杆布置硬点调整后,整车最小转弯直径和Ackerman率如表3所示,均符合设定目标值,进一步通过数字化电子样车(Digital Mock Up, DMU)运动校核,调整后转向拉杆、轮胎包络与周边间隙均符合设计要求。

表3 转向性能参数对比分析

转向性能参数调整前调整后目标值 内轮转角/deg37.8038.14≥36 外轮转角/deg30.3030.95≥30 最小转弯直径/m8.398.30<8.50 20° Ackerman率/%53.256.8>45.0

前悬架调整前、后性能参数如表4所示。

表4 前悬架性能参数

前悬架初始方案优化方案 备注 跳动前束/(deg/m)-13.9-14.5 跳动外倾/(deg/m)-15.3-18.6 侧倾中心高度/mm93.6106.0 侧倾转向/(deg/deg)0.158 50.163 3正值为不足转向 侧倾外倾/(deg/deg)-0.825 3-0.790 5 侧向力转向/(deg/kN)-0.041 30.093 0正值为不足转向 侧向力外倾/(deg/kN)-0.026 9-0.038 4 回正力矩转向/[deg/k(Nm)]6.407.45正值为不足转向

从仿真结果可知,采用转向拉杆布置在轮心前面,在保持前束梯度和侧倾转向梯度不变的前提下,将侧向力转向由过多转向优化到不足转向,从而提升整车不足转向度。

3.2 后悬架硬点优化分析

电动微型车后悬架采用后桥驱动的拖曳臂结构,后桥通过后纵臂与车身连接,其在后桥与车身后部的横向推力杆为后悬架提供侧向支撑。该悬架结构往往基于舒适性考虑将后纵臂前铰接点布置高于后轮心,其优点在于提供恰当的纵向柔度,以缓解车轮受纵向冲击时传递到车身的振动。该铰接点布置位置同时影响侧倾转向对不足转向度的贡献量。基于理论分析将后纵臂前铰接安装硬点沿向下移30 mm,调整后纵臂前铰接点低于后轮心24 mm,有利于提升侧倾转向对不足转向的贡献量,如图6所示。

图6 后悬架硬点调整图

后悬架硬点调整前、后性能参数如表5所示。

表5 后悬架性能参数分析

前悬架初始方案调整方案备注 跳动前束/(deg/m)-0.010 500.011 08 跳动外倾/(deg/m)0.000.00 侧倾中心高度/mm275268 侧倾转向/(deg/deg)0.099 40.040 4正值为过多转向 侧倾外倾/(deg/m)-82.8-88.8 侧向力转向/(deg/kN)-0.031 6-0.031 6正值为过多转向 侧向力外倾/(deg/kN)0.000.00 回正力矩转向/[deg/k(Nm)]-0.287-0.287

从仿真结果可知,后纵臂前铰接点向下移30 mm,保持外倾特性、回正力矩特性不变,降低后轴侧倾转向趋于过多转向的变化趋势,其有利于提升整车不足转向度。

4 弹性件匹配优化

4.1 螺旋弹簧与缓冲块匹配分析

电动微型车取消原底盘平台使用的前横向稳定杆,导致后悬架侧倾刚度大于前悬架,前、后悬架侧倾刚度分配不利于提升不足转向度。增加前悬架的侧倾刚度,可以改善前轴左右轮荷转移对车辆稳态响应的影响。

在不使用横向稳定杆的前提下,提升前悬架侧倾刚度可行的措施有加大弹簧刚度和尽早借助缓冲块的接触刚度的作用。加大弹簧的刚度直接影响悬架初始姿态的偏频,结合前、后悬架偏频考虑,维持后悬架弹簧刚度不变,适当增大前悬架弹簧刚度。

缓冲块可以等效为悬架副簧,介入的瞬间会增加悬架的刚度,影响悬架的偏频,因此,控制缓冲块初段线性区刚度是舒适性匹配的重点。

原平台车型前悬架采用橡胶材质缓冲块,高度为50 mm,整备姿态时距限位面间隙为30 mm,经分析前轮从整备到满载运动过程中,缓冲块均未起作用,不利于抑制大侧倾角下车身姿态的变化。

优化后,前悬架采用聚氨酯材质缓冲块,高度为70 mm,整备姿态时距限位面间隙为10 mm,选型缓冲块的唇口为空心结构,初始的线性段刚度和过渡段的刚度都尽量小,直线段和非线性段刚度曲线过渡平滑。优化前、后整车偏频对比如表6所示。

乘用车推荐的后悬架与前悬架偏频比范围为1.0~1.2,优化后的整备姿态偏频比满足推荐范围。半载和满载姿态下,由于前缓冲块的介入,前悬架刚度加大,偏频比低于推荐范围。考虑到缓冲块介入时,前悬架刚度变化量为10 N/mm,且半载、满载姿态下前悬架偏频≤2 Hz,因此,接受优化后的状态。

表6 优化前、后悬架偏频对比

项目优化前优化后 前悬架后悬架前悬架后悬架 弹簧刚度/(N/mm)15161816 悬架刚度/(N/mm)整备16.317.118.917.1 半载17.616.92916.9 满载18.015.929.415.9 偏频/Hz整备1.591.871.711.87 半载1.481.641.901.64 满载1.461.341.871.34 后悬架与前悬架偏频比整备1.171.11 半载1.110.86 满载0.920.72

4.2 减振器行程分析

鉴于该微型车设定的侧倾梯度目标相对传统车偏大,偏小的侧向加速度会产生偏大的车身侧倾角,使内侧轮心相对轮眉运动行程加大,如:偏小的轮心下跳行程会引起内侧轮胎较早离地失去抓地力,从而影响车辆的稳态响应。

表7 前、后悬架轮跳行程对比 单位:mm

项目前悬架后悬架 减振器行程115125 整备—上极限轮心行程6390 整备—下极限轮心行程6550

后悬架从整备姿态到下极限轮心行程偏小,经分析减振器内部尺寸,调整活塞杆的长度和限位块的高度,在保证安全间隙的条件下,将后减振器的行程调整至135 mm,从整备到下极限姿态的后轮心下跳行程增加至65 mm,有效改善因下跳行程不足引起的后轮离问题。

5 基于整车性能的衬套优化

5.1 前悬架衬套优化

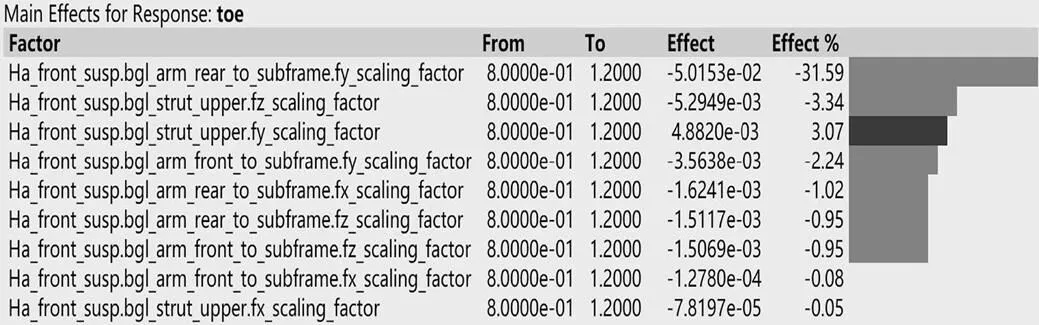

为进一步提高整车不足转向度和过多转向点对应的侧向加速度,可优化悬架衬套结构,提升车轮在受到地面侧向力、回正力矩时对不足转向度的贡献。借助动力学分析前悬架衬套刚度对束角变化的灵敏度,如图7所示。

图7 前悬架衬套对束角灵敏度分析

基灵敏度分析可知,前摆臂后衬套的向刚度对束角的变化敏感度高,降低衬套向刚度值,有利于提高侧向力前束变化趋势。经与衬套供应商讨论后,将前摆臂后衬套向改用空心结构,向初始刚度由3 000 N/mm降低到600 N/mm,如表8所示。

表8 衬套优化方案

方案优化前优化后 Y向刚度/(N/mm)3 000600 更改衬套结构

优化前、后前轮束角对比分析如表9所示。

表9 前轮束角对比分析

束角前悬架备注 优化前优化后 跳动前束/(deg/m)-14.5-13.2 侧向力前束/(deg/kN)0.093 00.296 3正值为不足转向 侧倾前束/(deg/deg)0.163 30.150 2 回正力矩前束/[deg/k(Nm)]7.458.95正值为不足转向

通过对比分析,更改衬套结构提升了前轮的侧向力前束值和回正力矩前束值,其变化有利于提升整车不足转向度。

5.2 后悬架衬套分析

鉴于后悬架侧倾刚度远大于前悬架,在前、后悬架偏频匹配后,未能通过调整弹性件降低后悬架的侧倾刚度。为进一步降低其侧倾刚度,借助动力学分析后悬架衬套对侧倾刚度变化的灵敏度,仿真结果如图8所示。

图8 后悬架衬套对侧倾刚度灵敏度分析

基于衬套刚度对后悬架侧倾刚度的灵敏度分析,后纵臂中、后衬套的向(径向刚度)刚度对悬架的侧倾刚度影响大,降低衬套的径向刚度会降低悬架的侧倾刚度,如表10所示。后纵臂中、后衬套径向结构如图9所示。

表10 后纵臂中、后衬套径向刚度对侧倾刚度分析

参数项数值 中、后衬套径向刚度/(N/mm)2 000+2 0001 500+1 5001 200+1 200 侧倾刚度/[deg/(Nm)]656553480

图9 后纵臂中、后衬套径向结构

降低后纵臂中、后衬套径向刚度会改善前、后侧倾刚度的分配,降低侧倾时后轴左右载荷转移量和后轴的侧偏角,有利于提升整车不足转向度。同时降低整车的侧倾刚度,提升整车侧倾梯度。因此,该衬套的匹配需要结合整车性能整体分析后确定。

6 整车仿真分析

将优化后措施代入整车仿真分析中,优化前、后整车不足转向度对比分析如表11所示,仿真曲线图如图10、图11所示。

表11 电动微型车不足转向度对比分析

项目ORI初始车OPT_AOPT_B设计要求 前弹簧刚度/(N/mm)151818 后弹簧刚度/(N/mm)161616 前缓冲块材质NRNDINDI 后缓冲块材质NRNRNR 前减振器行程/mm115115115 后减振器行程/mm125135135 前摆臂后衬套Y向刚度/(N/mm)3 000600600 后纵臂前点Z坐标-15-45-45 后纵臂中后衬套径向刚度/(N/mm)2 000+2 0001 500+1 5001 200+1 200 0.4g侧倾梯度/(deg/g)4.825.626.15≤6.00 0.2g时不足转向度(@车轮)/(deg/g)0.902.122.23≥2.00 过多转向点的侧向加速度/g0.5000.6150.627≥0.600

注:NR:丁腈橡胶(Nitrile Rubber),代指橡胶材质缓冲块;NDI:1,5-奈二异氰酸脂(1,5-Naphthalene Diisocyanate),代指聚氨酯材质缓冲块。

图10 电动微型车不足转向度对比图

图11 电动微型车侧倾角度&侧向加速度

经整车仿真分析,选定OPT_A优化方案,电动微型车的不足转向度、侧倾梯度指标均满足设计目标要求,优化方案可行。

7 总结

本文基于提升电动微型车的不足转向度,介绍不足转向度的产生机理和影响因素,基于电动微型车悬架的结构特点,提出了优化硬点布置、匹配弹性件、调整衬套结构等措施。鉴于影响整车不足转向度的因素也会对侧倾梯度等性能目标有影响,提升该指标的同时应综合考虑整车性能目标。因此,搭建整车动力学仿真模型,借助整车仿真综合评估优化方案,优化后的车辆具有适当的不足转向度和侧倾梯度,满足底盘性能设定的目标值,提升了车辆的行驶稳定性。

[1] 全国汽车标准化技术委员会.汽车操纵稳定性试验方法:GB/T 6323-2014[S].北京:中国标准出版社, 2014.

[2] 邬肖鹏,洪超,傅稳.车辆悬架调试件对整车不足转向特性的影响[J].上海汽车,2018(1):20-23.

[3] 余志生.汽车理论[M].北京:机械工业出版社,2018.

[4] 王霄锋.汽车悬架和转向系统设计[M].北京:清华大学出版社,2015.

Optimization Measures for Improving Understeer of an Electric Mini-vehicle

DING Wei, HE Jie, LV Xuankun

( Xuzhou Huaihai New Energy Vehicle Company Limited, Xuzhou 221000, China )

In order to improve the problem of the lack of understeer for electric mini-vehicle based on the front drive chassis platform, this paper analyzes the generation mechanism and influencing factors of the understeer of the vehicle, combines the structural characteristics of the electric mini-vehicle suspension, proposes optimization measures from the aspects of hard points, elastic parts, bushings, etc., meanwhile builds the vehicle dynamics simulation model, and comprehensi- vely evaluates the impact of the optimization measures on the understeer and roll gradient with the help of the vehicle simulation. The results show that the optimization measures can improve the understeer degree of the mini-vehicle.

Electric mini-vehicle;Understeer;Suspension structural;Roll gradient

U463.33

A

1671-7988(2023)12-12-06

丁伟(1985-),男,工程师,研究方向为底盘悬架设计,E-mail:382752209@qq.com。

10.16638/j.cnki.1671-7988.2023.012.003