某船推进柴油机滑油压力偏低故障分析1

2023-07-07谈祥春

谈祥春

(浙江凯灵船厂,浙江舟山 316000)

0 引言

在各种动力机械中,柴油机的热效率高、功率范围广、启动速度快、维修方便、安全性强、使用寿命长、适用范围广,问世以后很快就被用作船舶动力推进设备[1]。

某船经历了推进柴油机换装,在进行航行试验时发现如下问题:当右推进柴油机的功率达到3 750 kW时,其滑油压力低于相同功率下的左推进柴油机和换装前右推进柴油机的滑油压力。本文对故障原因进行分析。通过逐步缩小排查范围的方法,对故障点进行精准定位和有效排除。

1 推进柴油机简介及滑油系统工作原理

1.1 推进柴油机简介

某船换装2 台MTU20V956TB92 型柴油机。该型柴油机的主要参数为:V 型60°夹角,四冲程,20 缸,直接喷射,废气涡轮增压,水冷,额定转速1 455 r/min,持续功率3 750 kW,最大持续功率3 990 kW。

1.2 滑油系统工作原理

MTU20V956TB92 型柴油机的滑油系统是一个湿式油底壳压力循环系统,由3 个主润滑油系统和3 个辅助系统组成。主润滑油系统包括循环滑油系统、传递动力组件(运动件)润滑系统和气阀传动机构润滑系统。辅助系统包括曲轴箱油位调节系统、预供滑油系统和气阀(座)润滑系统[2]。

在滑油泵从油底壳抽出滑油后,通过齿轮箱中的油道将滑油输送到2 台滑油冷却器中。在滑油进入冷却器前,通过1 个节流孔板和1 只截止阀将部分滑油分流至旁通滤器。旁通滤器中流出的滑油经过1只开启压力为0.05 MPa的止回阀直接进入油底壳。经过冷却器冷却的滑油进入滑油双联滤器:一路滑油先经缝隙式滤器过滤,再依次通过冷却器壳体上的压力保持阀、传动齿轮箱上的压力控制阀以及齿轮箱上的油道,最终进入曲轴箱上的活塞冷却油主油道,对活塞裙部及活塞销轴承进行冷却。压力控制阀由运动件滑油压力控制,将多余的滑油送回油底壳;另一路滑油经过滑油冷却器和传动齿轮箱上的油道进入定压阀箱,随后分别进入运动件滑油系统和气阀控制机构滑油系统中。

运动件润滑系统的滑油可分为3 路:1)第一路滑油进入调速器和扩压器的油箱;2)第二路滑油通过管路进入压力控制阀,并作为控制油;3)第三路滑油经齿轮箱中的油道进入运动件润滑系统的主油道,用于冷却各主轴承、曲柄销轴承和减振器。

2 故障现象分析与排除

2.1 故障现象

某船经历了推进柴油机换装,在进行航行试验时发现如下问题:当右推进柴油机的功率达到3 750 kW时,其滑油压力为0.57 MPa,淡水温度为71 ℃,滑油温度为78 ℃。船方反馈淡水温度与滑油温度偏差较大,且淡水温度及滑油温度偏低。后经修理人员反馈,2 台推进柴油机淡水恒温阀的开启温度为70 ℃,而该型柴油机设计时淡水恒温阀的开启温度应为75 ℃,遂更换为75 ℃开启温度的淡水恒温阀,并重新进行航行试验。当功率达到3 750 kW时,右推进柴油机的滑油压力降至0.52 MPa(报警值为0.50 MPa),淡水温度为77 ℃,滑油温度为82 ℃,而此时左推进柴油机滑油压力一直保持在0.59 MPa。右推进柴油机的滑油压力低于相同功率下的左推进柴油机和换装前右推进柴油机的滑油压力。更换0.60 MPa 的压力控制阀备件并重新进行试验,当右推进柴油机的功率达到3 750 kW时,压力稳定在0.53 MPa,仍旧接近报警值。

2.2 原因分析和排查

针对2.1 小节所述故障现象,推断右推进柴油机滑油压力偏低主要有以下8 点原因:1)滑油油量不足或滑油变质;2)滑油压力监控装置不准;3)柴油机滑油循环系统外部泄漏;4)滑油滤清器或滑油冷却器脏堵;5)柴油机滑油循环系统内部不密封或堵塞;6)滑油安全阀不正常;7)运动部件存在压力损失;8)机带滑油泵故障。下面分别对各个原因进行分析和排查。

1)针对滑油油位过低或滑油变质的排查

滑油油量不足会使机带滑油泵的油量减小,还会导致空气进入泵内,进而使滑油压力下降。抽取油底壳滑油油尺进行观察,发现油底壳的油位位于油尺最高油位刻度和最低油位刻度的中间,符合要求。滑油黏度是指滑油流动时的内摩擦阻力的大小,是滑油最主要的衡量指标。在温度升高或被稀释的情况下,滑油黏度会减小,进而导致滑油系统泄漏量增大、压力减小。对油底壳滑油进行取样和分析,结果表明:该滑油的黏度等指标符合要求,油质良好。

2)针对滑油压力监控装置不准的排查

在装船前,2 台换装推进柴油机均已进行台架试验,未发现传感器及仪表存在问题。为准确判断航行试验后滑油压力传感器及仪表是否出现异常,再次进行拆检校验,确认滑油压力传感器和仪表显示准确,符合标定要求。

3)针对柴油机滑油循环系统外部泄漏的排查

在右推进柴油机运行过程中,对外部管路、阀件、泵体以及机带附件进行反复排查,未发现外部泄漏情况。

4)针对滑油滤器或滑油冷却器脏堵的排查

该推进柴油机滑油循环系统主要包含运动件、双联滤器和缝隙式滤器,均安装在柴油机的自由端。双联滤器的滤芯应定期更换。转动棘轮手柄,利用刮污油梳片刮除黏附在缝隙式滤器滤芯上的污物,使滑油油泥积聚在滤器壳体底部,并通过放泄阀排出双联滤器及缝隙式滤器油泥腔中的油泥。两滤器及冷却器已进行了彻底的检修和清洁。为进一步排查,对双联滤器和冷却器进行了拆检,未发现滤芯及冷却器内部脏堵。此外,缝隙式滤器的放泄阀仅有少量油泥排出,这说明滑油滤器和滑油冷却器脏堵不是造成右推进柴油机滑油压力偏低的原因。

5)针对柴油机滑油循环系统内部不密封或堵塞的排查

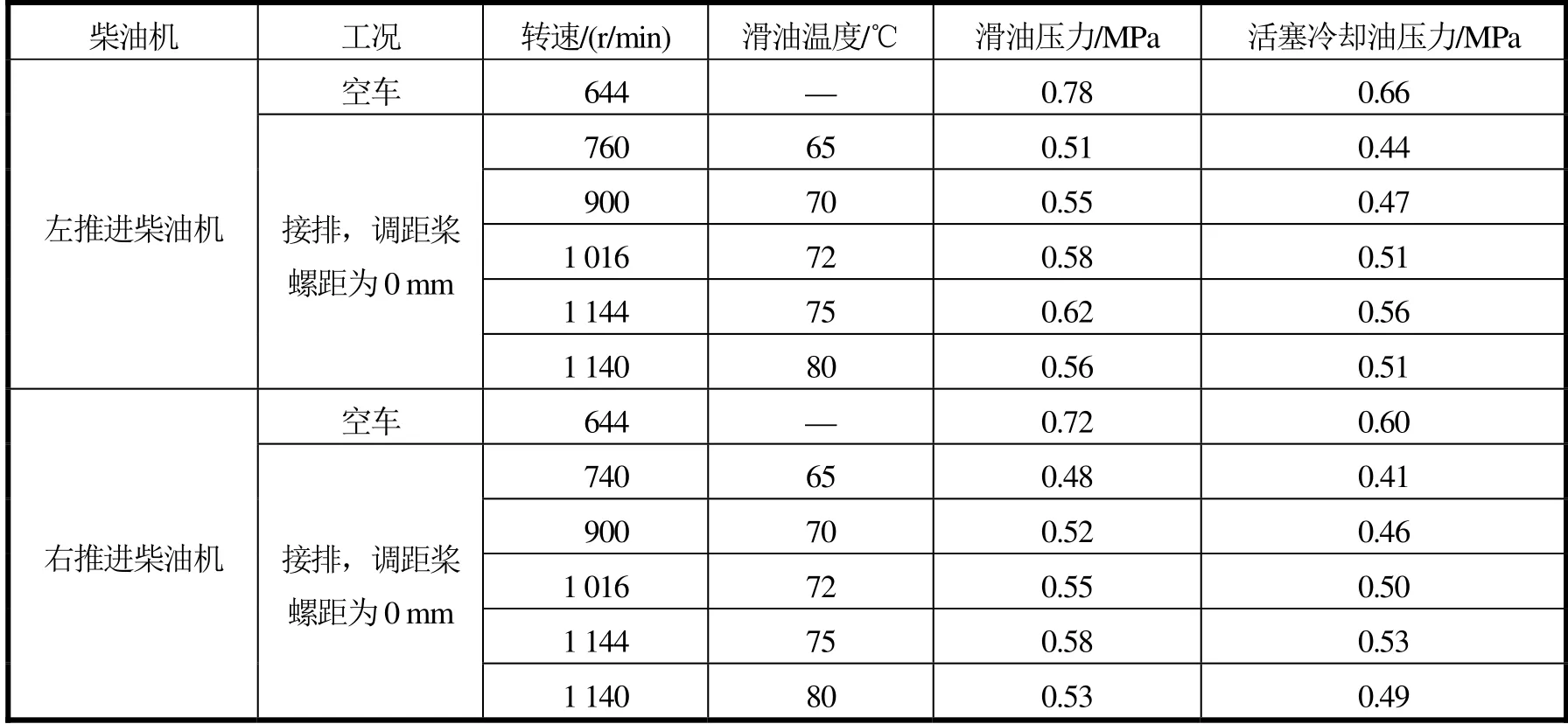

将换装右推进柴油机0.60 MPa 压力控制阀、0.60 MPa 压力控制阀备件以及原右推进柴油机0.60 MPa 压力控制阀分别安装在试验台,并检查开启压力。检查发现:换装推进柴油机0.60 MPa 压力控制阀开启压力仅为0.56 MPa,0.60 MPa 压力控制阀备件开启压力为0.60 MPa,而原右推进柴油机0.60 MPa 压力控制阀的开启压力为0.62 MPa。由产品说明书可知,0.60 MPa 压力控制阀的调压范围为0.58~0.62 MPa[3]。为验证压力控制阀对滑油压力的影响,选取开启压力为0.62 MPa 的0.60 MPa 压力控制阀安装到右推进柴油机上。与此同时,对主油路至增压器润滑油路范围内的减压阀(开启压力约为0.25 MPa)、阀箱定压阀(开启压力约为0.15 MPa)等阀件进行开启压力检查,均未发现异常。使用压缩空气对滑油压力管路进行吹洗,各管路畅通,未发现堵塞现象。在完成检查后,进行码头系泊试验,测得参数见表1。

表1 码头系泊试验相关参数记录表(首次)

通过对比左、右推进柴油机可知:在相同工况下,右推进柴油机的滑油压力比左推进柴油机低0.03 MPa 左右。右推进柴油机的参数与换装前的数据相比基本无变化,这说明右推进柴油机滑油压力偏低的问题仍未解决。

6)针对滑油安全阀不正常的排查

该柴油机的机带滑油泵配有安全阀,其作用是防止泵超载。当滑油压力大于弹簧开启压力1.5~1.7 MPa[2]时,安全阀开启,滑油流入泵的吸入端。对该安全阀进行检查,确认其开启压力符合规定要求,且无泄漏。

7)针对运动部件压力损失的排查。

虽然两换装推进柴油机的主轴承间隙均在技术要求范围内(第1、13 挡主轴颈与主轴承间隙要求为0.142~0.246 mm,最大间隙0.276 mm;第2~12挡主轴颈与主轴承间隙要求为0.170~0.267 mm,最大间隙0.297 mm[4]),但右推进柴油机主轴承安装间隙往往大于左推进柴油机(见表2)。

表2 曲轴主轴承安装间隙 单位:mm

由表2 可知,虽然主轴瓦间隙存在一定偏差,但均在规定范围内,不能成为造成滑油压力偏低的主要原因。

8)针对机带滑油泵故障的排查

需要排查2 台机带滑油泵,该泵为齿轮泵。当滑油泵端面单齿轴向间隙、径向单边间隙因磨损而过大时,会造成内漏泄增大,进而导致系统滑油压力偏低。

为确认机带滑油泵是否存在内部磨损,对右推进柴油机的2 台机带滑油泵进行拆检和测量,发现其端面单齿轴向间隙已达到修换极限0.190 mm(允许范围为0.120~0.190 mm),径向单边间隙为0.120 mm(允许范围为0.100~0.138 mm),这说明机带滑油泵因内部齿轮端面或盖板磨损导致内漏泄增大,从而导致滑油压力偏低。

由此可知,当右推进柴油机的功率达到3 750 kW时,使用开启温度为70 ℃的淡水恒温阀,柴油机的淡水温度偏低,进而导致滑油温度偏低。此时,因滑油黏度较大,滑油泵内漏泄不明显,故显示压力正常。在更换开启温度为75 ℃的淡水恒温阀后,淡水温度升高,引起滑油温度升高,此时滑油黏度降低,滑油泵内漏泄增大,进而导致压力降低并接近报警值。

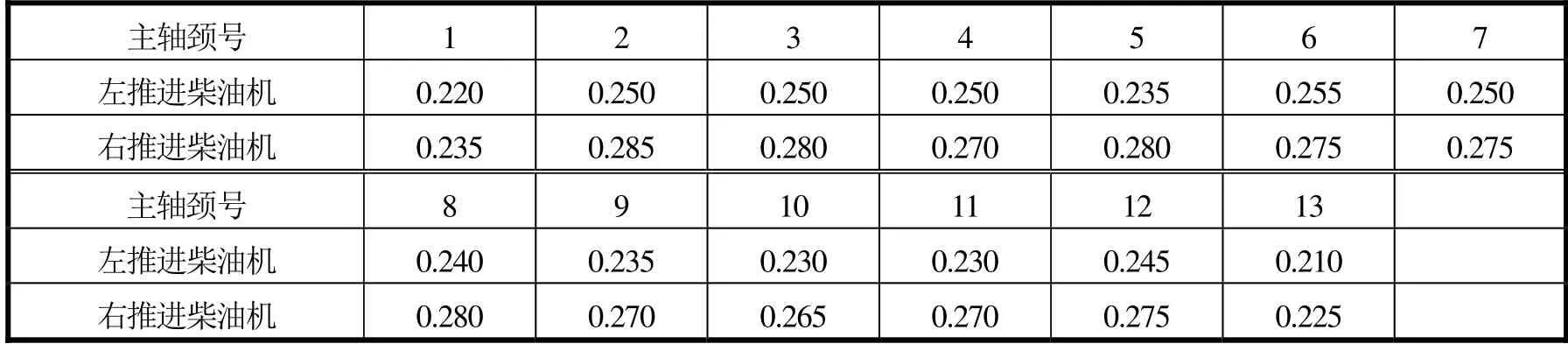

为了验证右推进柴油机滑油压力偏低是由机带滑油泵内部齿轮端面或盖板磨损引起的,修理人员将原右推进柴油机的2 台机带滑油泵拆下,并安装于当前换装右推进柴油机上。在此基础上重新进行码头系泊试验,测得参数见表3。

表3 码头系泊试验相关参数记录表(第二次)

由表3 可知,与之前对比,右推进柴油机的滑油压力增加了约0.1 MPa,与该船原右推进柴油机的数据接近,这说明问题基本解决。

2.3 试验验证

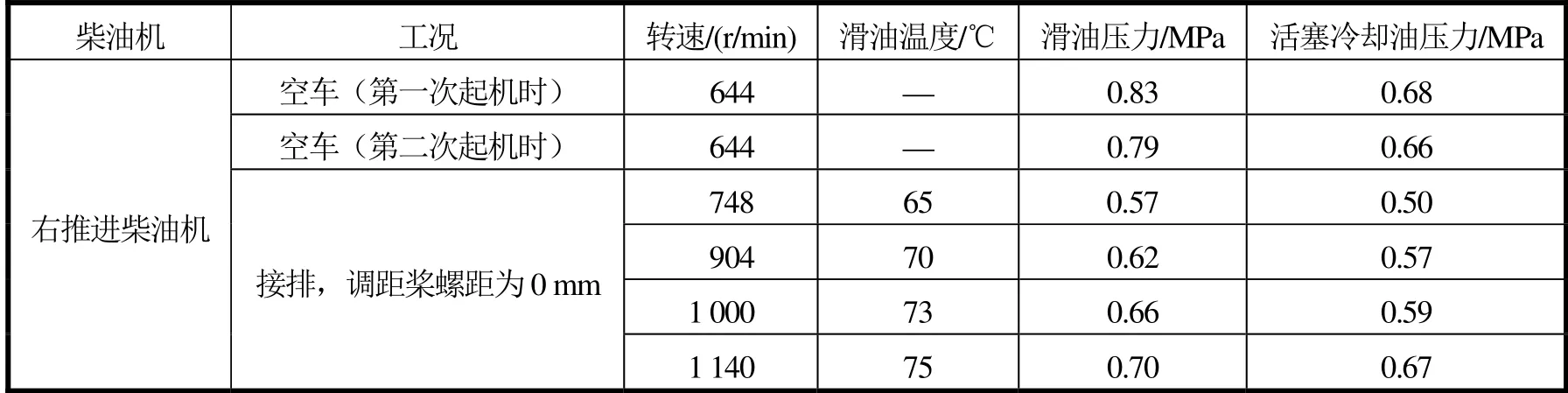

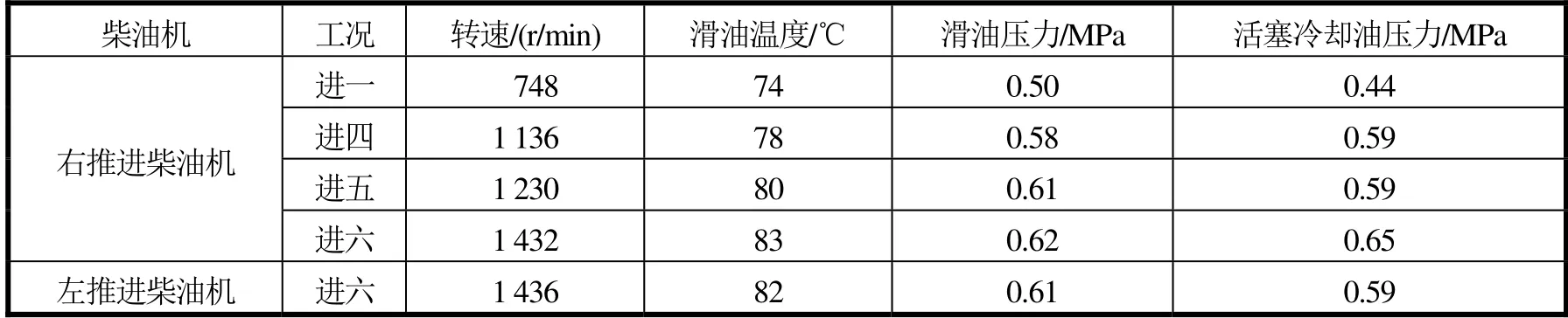

为进一步证明问题已解决,工厂组织各方进行航行试验,测得数据见表4。

表4 推进柴油机航行试验相关参数记录表

由表4 可知,该船换装右推进柴油机的滑油压力在各工况下均有明显提升,尤其在进六工况(即功率为3 750 kW)时,其滑油压力基本能稳定在0.62 MPa,与该船原右推进柴油机的参数基本一致。试验参数符合规定要求,试验结果满足船方需求。

3 结论

柴油机是船舶最重要的设备之一。本文基于某型柴油机滑油系统,对其工作原理进行阐述,并对故障原因进行分析。通过逐步缩小排查范围的方法,对故障点进行精准定位和有效排除,可得到如下结论:

1)在柴油机维修工作中,经常会遇到各种各样的故障,在排除故障的过程中,要始终坚持“结合结构、联系原理、弄清现象、从简至繁、由表及里”的原则。

2)在排查故障的过程中,应保持头脑冷静,有步骤、有目的地进行检查与分析,切不可手忙脚乱、盲目检查、胡乱拆卸。要根据故障的异常迹象、出现时机、变化规律等寻找故障的产生部位,并从原理和结构层面对故障产生的原因进行细致的分析和推理。

3)修理人员对柴油机技术数据的测量和检查一定要仔细认真,确保满足技术要求,杜绝隐患。

4)轮机管理人员在设备运行时间要随时注意设备的工作状态,定期观察并记录各运行参数,及时处理各种突发事件,以免发生事故。