运载火箭电磁阀判读算法设计

2023-07-06赵新航兰旭东汤小双

赵新航,韩 飞,兰旭东,谢 望,汤小双,徐 昕

(上海航天电子技术研究所,上海 201109)

0 引言

随着我国航天事业的逐渐繁荣,我国在运载火箭领域取得了飞速突破,运载火箭的型号类型也越来越丰富。作为在运载火箭领域的一项重要应用,电磁阀在发射任务中起着重要作用,保证着控制、动力等系统的正常运行[1-2]。另外,电磁阀的可靠性和性能直接影响到地面测试发射系统[3],因此对电磁阀的测试以及数据分析就尤为重要。电磁阀判读技术能够评估电磁阀在火箭起飞前后电磁阀的工作状态,为运载火箭的顺利飞行保驾护航。

近年来,许多型号都迎来了首飞任务,现役型号的年发射任务量相比以前密度更高,时间更紧,在电磁阀采集判读方面,伴随着的则是更广阔的应用以及一些新型电磁阀的出现,这就对电磁阀的数据判读提出了更高的要求。出现的新型电磁阀如发生器点火器和推力室点火器主要应用于发动机中,用来控制发动机的启动。它们的特性与传统电磁阀特性不同,传统电磁阀判读算法不符合新型电磁阀特性,因此对电磁阀信号判读提出了新的需求,就此针对新型电磁阀提出新的判读算法并进行实验分析。

本文针对传统电磁阀和新型电磁阀的信号判读与波形显示进行实验和分析,对系统的原理、组成、功能等进行介绍。根据电磁阀种类的不同对电磁阀进行分类,详细介绍软件的算法和功能,并基于实验进行数据分析,对算法的可行性进行验证。本文对已有的传统电磁阀判读算法进行巩固和维护,并在传统判读算法的基础上针对新型电磁阀的特性对判读算法进行修改与更新,从而适应新的需求。实验结果表明,本文提出的算法适用于运载火箭领域常见的传统电磁阀以及出现的新型电磁阀。

1 系统结构及原理

1.1 系统组成

系统包括硬件、软件两部分。硬件设备为电磁阀采集设备,用来采集电磁阀工作时输出的电流信号。软件为电磁阀自动判读软件,该软件根据换算公式将16位二进制数据转换为电压值,并对硬件设备采集到的电磁阀波形进行分析处理。

1.2 系统功能

电磁阀采集设备内置2块板卡,各24路通道,用来接收电磁阀工作时传输的电流信号,经过隔离模块后,将接收到的模拟信号转换为数字信号,传输到电磁阀信号测试计算机内进行采集,并将该信号存储为数据文件[3-4]。

电磁阀采集设备采集数据并存储至计算机本地硬盘,电磁阀自动判读软件读取设备存储的数据文件,对数据进行判读,绘制曲线,并提取特征参数。

1.3 传统电磁阀

传统电磁阀信号通、断电时瞬态时间曲线及特征值如图1所示。

图1 传统电磁阀电流波形

图1为传统电磁阀通断瞬态电流时间曲线图,根据电磁阀种类的不同,电磁阀开启和关闭时间有所不同,但传统电磁阀的电流时间曲线是大致相同的。

在波形图中,可以取到几个特征参数对电磁阀特性进行分析。其中,I为稳态电流,I1为启动电流,I2为释放电流,t1为打开时间,t2为关闭时间,I1/I为开启电流比,I2/I为关闭电流比,△I1、△I2为峰-峰差值[3]。对电磁阀特征参数进行分析,可以对电磁阀性能有一个定量的判断。

1.4 新型电磁阀

与传统电磁阀不同,运载火箭领域新出现的发生器点火器和推力室点火器等新型电磁阀不具有类似传统电磁阀的电流波形。因此对于新型电磁阀,在实验中需要提取一些其它的特征参数,来反映新型电磁阀电流的特征。针对运载火箭领域出现的新型电磁阀,本文通过实验验证来不断优化算法,并实现对新型电磁阀的波形显示和数据处理。

2 系统硬件设计

2.1 系统概述

硬件系统以PC104Plus接口卡形式实现对单板24路模拟信号的实时检测[5-6]。两块板卡同时工作,即48路模拟信号同时采集,并将采集的信号存储到硬盘上。在采集信号的同时,按照设定的阈值对每路信号进行跳变状态检测,当输入信号超过门限值时显示上跳信息,当信号由高到低下降到低于门限值时显示下跳信息。

两块板卡均可实现模拟信号输入和信号采集功能、信号跳变门限值的自定义功能以及模拟信号跳变检测功能。板卡的采样频率设为N,计时精度为1/N。

2.2 系统硬件结构

采用基于DSP的信号处理模式,DSP 编程灵活、调试方便,可以根据信号的特点随时进行修改,并支持代码的在线加载[7]。本系统中把信号采集模块和信号处理模块集成在DSP内部统一实现,以便于根据实际调试情况进行后续的处理算法。

考虑到板卡面积的限制,前端采用信号隔离模块,以防止信号通道之间的互扰以及前后端的信号隔离。

为实现24路信号采集和处理,本系统采用DSP作为系统的主处理模块。根据处理能力以及外部接口的需求,采用TI公司的TMS320VC5416DSP,该DSP 最高工作频率为160 MHz,设计采用DSP 的McBSP 接口实现信号的采集,该接口支持数据缓冲,并可以使用DSP 内部的DMA进行数据搬移,有利于对24路模拟信号的实时采集[8-9]。

系统硬件结构如图2所示。

图2 硬件系统结构框图

考虑到实现的方便性和稳定性,在PCI协议实现中采用Plx9030桥芯片,但是该芯片不支持C5416的HPI接口,所以采用CPLD 进行接口转换,即可实现DSP 和Plx9030的数据通信,且Plx9030的数据传输能力完全满足本项目的要求[10]。

3 系统软件设计

3.1 传统电磁阀原理

如图1所示,传统电磁阀工作一般分为电磁阀开启、电磁阀稳态和电磁阀关闭三个部分。针对不同电磁阀,电磁阀开启时间和关闭时间一般在几毫秒到几十毫秒不等。电磁阀稳态电流时间曲线在理论上是水平直线,但实际上由于电磁阀内部存在电阻,所以是有斜率的斜线。因此,稳态时间较长的电磁阀在关闭前和开启后的电流值会有一些差距。在判断电磁阀工作状态时,电磁阀稳态工作的情况可以不做判断,所以通过软件处理数据并绘制波形时,主要考虑电磁阀开启和关闭部分。

基于以上原因,针对稳态时间较长的传统电磁阀,在数据处理方面采用数据截取的方式[11],舍弃较长的稳态部分,只截取包含开启时间和关闭时间内特征参数的部分,以便于更清楚地显示波形和提取特征值[12-13]。而针对稳态时间较短的传统电磁阀,则不对稳态部分进行截取。

3.2 软件设计思路

运载火箭领域中,电磁阀主要分为发动机电磁阀和辅助动力电磁阀两种类型。新型电磁阀属于发动机电磁阀。

3.2.1 传统电磁阀

传统电磁阀包含了所有辅助动力电磁阀和大部分发动机电磁阀,针对这两种电磁阀采用了类似的两种算法。

3.2.1.1 发动机电磁阀

本节将先介绍发动机电磁阀中的传统电磁阀算法。

一般地,传统电磁阀波形显示采用截取拼接的算法。截取指截掉较长的不做判断的稳态部分,并分别取出上升沿和下降沿包含的所有采样点。拼接则将取出的上升沿和下降沿拼到一起,组成一个完整的电磁阀开启和关闭波形。

截取分为上升沿取点和下降沿取点两部分。上升沿取点针对电磁阀开启过程的部分,根据电磁阀采集设备设定的采样频率N,在电磁阀开启之前开始取连续的采样点,一直到电磁阀达到稳态之后结束。下降沿取点则针对电磁阀关闭过程的部分,从电磁阀稳态结束之前开始取连续的采样点,一直到电磁阀关闭之后结束。这样就得到了由连续采样点组成的一段上升沿波形和一段下降沿波形。

发动机电磁阀的特点为每次实验采集时只通断一次,所以只有一个波形。图3展示了上升沿取点的流程。在进行参数初始化时,得到待处理数据的总长度为length,设定索引值index、差值d1。从整段数据的第一个点开始采样,每隔index个点取一段数据作为当前数据段,直到当前数据段的尾端数据和头端数据差大于等于d1,表示该段电流正在逐渐增大,即该电磁阀准备进入工作状态,取出该数据段作为上升沿。index和d1的值均需要在实验验证中不断进行优化,以截取出理想的上升沿波形,并避免因噪声干扰取出错误的数据段。

图3 发动机电磁阀上升沿取点

下降沿取点与上升沿取点类似,不同点在于判断的是数据段的尾端数据和头端数据差小于等于d2(此处d2为一个负值),即该段电流正在逐渐减小,表示该电磁阀已结束稳态工作,准备关闭,最后取出符合要求的数据段作为下降沿。d2的值需要在实验验证中不断进行优化,以截取出理想的下降沿波形,并避免因干扰而取出错误的数据段。

接着进行拼接的操作,将截取得到的上升沿和下降沿波形拼到一起,得到一个完整的电磁阀开启和关闭波形。为了便于更好地观察输出波形和判读分析数据,一般会在上升沿的前后和下降沿的前后均多截取一段数据,多截取部分的长度根据不同电磁阀的特性决定,并通过实验验证不断进行优化[14-15]。

图4展示了下降沿取点的流程。

图4 发动机电磁阀下降沿取点

完成截取拼接后,在电磁阀波形中取出特征点,根据特征点计算出所需要的特征参数的值,对电磁阀的特性进行分析,特征点包含上升初始点、上升吸合点、稳态点、下降初始点、下降释放点。

参考图1,上升初始点指电磁阀波形开始上升之前的零稳态点,即t1之前的点,上升初始点标志着波形即将进入上升沿。电磁阀在开启过程中有一个小跳变,上升吸合点就是电磁阀开启过程中跳变至最低点的点,即t1之后的点。稳态点是电磁阀开启之后电流逐渐趋于平稳后的点,即位于I处的点,稳态点标志着波形的上升沿结束,进入了可以提供稳定电流的状态。下降初始点指电磁阀波形开始下降之前的稳态点,即t2之前的点,下降初始点标志着电磁阀结束稳态工作,即将开始关闭。电磁阀在关闭过程中也存在一个小跳变,下降释放点是在该过程中跳变至最高点的点,即t2之后的点。

根据找到的特征点的时间、电压值等可以得到1.3节中提到的特征参数的值,并依此对电磁阀特性进行判读[16-18]。

3.2.1.2 辅助动力电磁阀

与发动机电磁阀类似,辅助动力电磁阀也采用截取拼接的算法,不同点在于辅助动力电磁阀每次实验采集时通断次数不定,可能生成多个波形。

基于以上原因,在绘制波形时考虑生成不同数量波形的情况,以提高对不同阀门采样的针对性,从而适应每个阀门的特性。图5展示了辅助动力电磁阀截取拼接波形的算法。

图5 辅助动力电磁阀波形绘制流程图

由于生成波形数不同且电磁阀特性有所区别,为了保证完整取到每个波形的上升沿和下降沿的所有采样点,在提取采样点时对不同波形的情况做针对性处理,比如截取不同的采样点数,以避免因普遍性不足而造成的波形拼接错误,从而影响特征参数的提取和数据的判读[19]。具体的截取拼接算法与发动机电磁阀基本一致。

3.2.2 新型电磁阀

运载火箭领域新出现的发生器点火器和推力室点火器等新型电磁阀均属于发动机电磁阀,它们不具有类似传统电磁阀的电流波形,而是一种在不断振荡的波形。新型电磁阀的开启时间相对较短,且需要对阀门在短时间内的振荡次数进行判读,所以在生成波形的过程中选择绘制全程波形,而不是像传统电磁阀一样采用截取拼接的方法。图6为新型电磁阀波形绘制的流程图。

图6 新型电磁阀波形绘制流程图

绘制新型电磁阀波形时,设定一个阈值n,用该阈值n来判定电磁阀的开启与关闭,n值通过多次试验得到,在不影响实验结果的情况下尽量取波形振荡中的最低值。出现第一个大于n的数据值视为电磁阀已开启,最后一个大于n的数据值结束视为电磁阀已关闭。遍历数据段,将所有大于n的数据提取出来,并适当提取该段数据前后的一段数据,以便于更好地观察输出波形并判断电磁阀可能出现的异常情况。n值需要通过实验验证不断进行优化,以截取出理想的波形,避免数据冗余与丢失。

4 实验结果与分析

4.1 实验步骤和方法

在实验室环境下,将电磁阀采集设备中的2块板卡各24路通道通过电缆连接至电磁阀,每路电磁阀都可以产生对应的电压曲线。网口通过网线与上位机连接,建立网络连接后,电磁阀采集设备开始接收来自电磁阀的电流信号,并将接收到的数据进行本地存储。电磁阀自动判读软件根据换算公式将16位二进制数据转换为电压值,完成波形绘制和显示后,对其进行特征值处理和分析[20]。

为了不失真地采集模拟信号,根据香农采样定理,采样频率大于等于模拟信号频谱中最高频率的2倍[21]。

其中:N为板卡的采样频率,fmax为被测信号的最高频率。将N设定为8kHz,计时精度为0.125ms。

4.2 实验分析

针对传统电磁阀中的发动机电磁阀、辅助动力电磁阀,以及新型电磁阀分别进行实验验证,验证情况如下。

4.2.1 发动机电磁阀

在发动机电磁阀中,对甲烷泄出阀、氧泄出阀、甲烷副控阀和氧起动阀进行实验并对实验数据和试验结果进行分析。

图7为实验中电磁阀自动判读软件显示的甲烷泄出阀的波形。

图7 甲烷泄出阀波形

其中,横坐标为采样点数,根据采样频率为8kHz,可以得知8 000个采样点代表1s。纵坐标为换算后的电压值。实验中甲烷泄出阀共开启了大约14s,由于稳态时间较长,分别对该波形上升沿和下降沿包含的所有采样点进行截取拼接,因此波形的中间稳态部分出现了断层。前半段为截取的波形的上升沿,后半段为截取的波形的下降沿。

表1 发动机电磁阀测试数据判读表

图8为实验中电磁阀自动判读软件绘制的氧泄出阀的波形。

图8 氧泄出阀波形

其中,横坐标为采样点,纵坐标为换算后的电压值。实验中氧泄出阀共开启了大约13s,与甲烷泄出阀波形类似,由于阀门开启后稳态时间较长,判读时对波形图进行了截取拼接,因此稳态部分在显示时也出现了断层。

图9为实验中电磁阀自动判读软件显示的甲烷副控阀的波形。

图9 甲烷副控阀波形

其中,横坐标为采样点,纵坐标为换算后的电压值。实验中甲烷副控阀共开启了大约15s,阀门开启后稳态时间较长,波形图中前半部分为判读得到的波形的上升沿,后半部分为判读得到的波形的下降沿,判读时对波形的上升沿和下降沿进行了截取拼接,因此稳态部分在显示时也出现了断层。

图10为实验中电磁阀自动判读软件绘制的氧起动阀的波形。

图10 氧起动阀波形

其中,横坐标为采样点,纵坐标为换算后的电压值。实验中氧起动阀共开启了大约13s,与前三种发动机电磁阀类似,阀门开启后稳态时间较长,因此对波形图的上升沿和下降沿进行了截取拼接的操作,在波形显示时稳态部分也出现了断层。

绘制波形结束后,软件自动读取上升初始点、上升吸合点、稳态点、下降初始点、下降释放点等特征点,并根据这些特征点的横坐标采样点数和纵坐标电压来计算稳态电流、开启时间、关闭时间等特征参数,从而得知该电磁阀的特性。

测试结束后根据图7~10的统计信息对发动机电磁阀波形和对应的特征参数进行判读,判读结果如表1所示。

甲烷泄出阀、氧泄出阀、甲烷副控阀和氧起动阀的开启时间和关闭时间的要求值均为小于等于150ms,由表1可得,这些阀门的开启时间和关闭时间的实测值均满足要求。在图7~10中,稳态电流1为在电流在上升沿之后的稳态值,稳态电流2为电流在下降沿之前的稳态值。甲烷泄出阀、氧泄出阀、甲烷副控阀和氧起动阀的采样电阻值均为0.51Ω,以氧泄出阀和甲烷副控阀为例,氧泄出阀的实验中,稳态电流1 的值为1.598 A,稳态电压1 值的为0.815V,可以反映出采样电阻值的大小,在误差范围内符合实际情况;在甲烷副控阀的实验中,稳态电流2的值为1.618A,稳态电压2值的为0.825V,同样反映出了采样电阻值的大小,在误差范围内符合实际情况。

4.2.2 辅助动力电磁阀

在辅助动力电磁阀中,以辅助动力1号阀、辅助动力3号阀为例对实验情况进行分析。

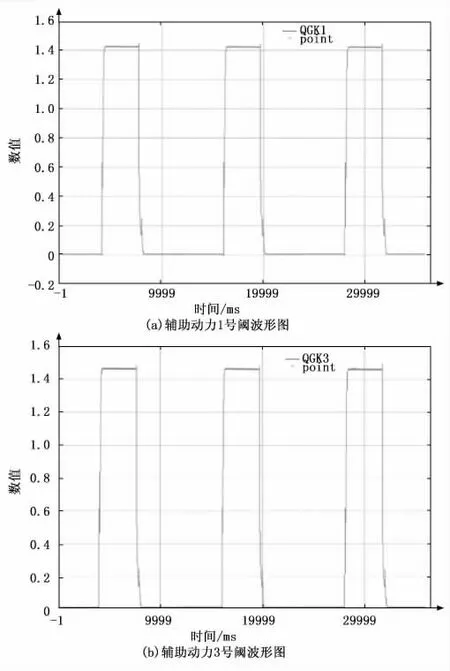

图11为电磁阀自动判读软件显示的两个电磁阀从第一次开启到第三次结束的全程波形。

图11 辅助动力电磁阀全程波形

实验中辅助动力1、3号阀均开启了三次,因此均有三个上升沿和下降沿。图11(a)为辅助动力1号阀波形图,图11(b)为辅助动力3号阀波形图。

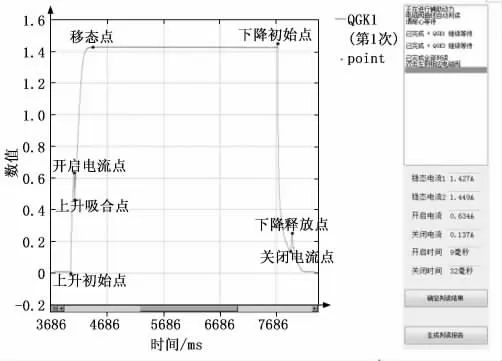

图12为选取的辅助动力1号阀第一次开启的波形。

图12 辅助动力1号阀第一次开启波形

横坐标为采样点,纵坐标为换算后的电压值。与甲烷泄出阀和氧泄出阀的波形相比,辅助动力1号阀的波形没有出现断层,也就是没有对该波形进行截取拼接的操作,因为实验中辅助动力1号阀仅开启了约460ms,稳态时间较短,判读时直接显示了全程波形。

图13为选取的辅助动力3号阀第一次开启的波形。

图13 辅助动力3号阀第一次开启波形

横坐标为采样点,纵坐标为换算后的电压值。实验中辅助动力3号阀开启了约460ms,与辅助动力1号阀相同,稳态时间较短,因此也没有对该波形进行截取拼接的操作,而是绘制从电磁阀开启到关闭的全程波形。

为了更精确地判读辅助动力电磁阀的特征参数,需要精确选取一次特定波形后进行判读,而不能在类似图11的全程波形中进行判读。

同发动机电磁阀一致,绘制波形结束后,软件自动读取上升初始点、上升吸合点、稳态点、下降初始点、下降释放点等特征点,并根据这些特征点的横坐标采样点数和纵坐标电压来计算稳态电流、开启电流、开启时间等特征参数,从而得知该电磁阀的特性。

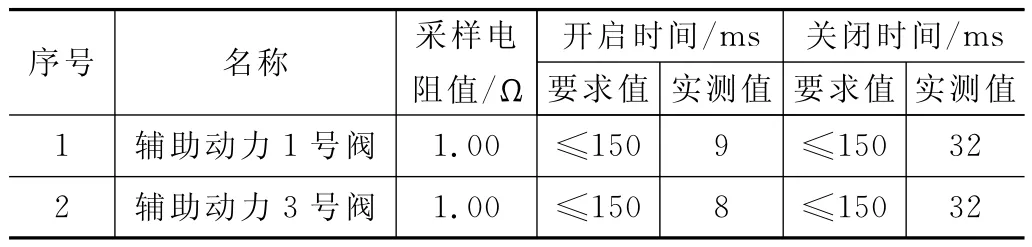

测试结束后根据图12和图13的统计信息对辅助动力电磁阀波形和对应的特征参数进行判读,判读结果如表2所示。

表2 辅助动力电磁阀测试数据判读表

辅助动力1号阀和3号阀的开启时间和关闭时间要求值均为小于等于150ms,由表2可得,开启时间和关闭时间的实测值均满足要求。与发动机电磁阀相同,图12和图13中的稳态电流1为在上升沿之后的稳态值,稳态电流2为在下降沿之前的稳态值。两个电磁阀的采样电阻值均为1.00Ω,以辅助动力1号阀为例,实验中稳态电流1的值为1.427A,根据波形图可知对应的稳态电压值约为1.43V,可以反映出采样电阻值的大小,在误差范围内符合实际情况。

4.2.3 新型电磁阀

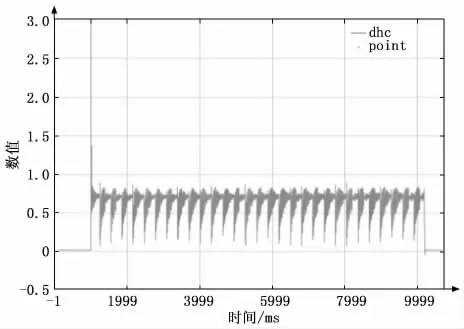

在新型电磁阀中,以发生器点火器和推力室点火器为例对实验情况进行分析。

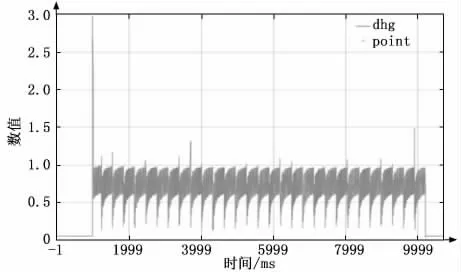

图14为实验中电磁阀自动判读软件显示的发生器点火器的波形。

图14 发生器点火器波形

横坐标为采样点,纵坐标为换算后的电压值。如图14所示,在发生器点火器打开的瞬间会产生一个值很大的电压,为瞬时的击穿电压。

实验中发生器点火器开启了约1.15s。电磁阀自动判读软件绘制了发生器点火器的全程波形,振荡次数为29次。

图15为实验中电磁阀自动判读软件显示的推力室点火器的波形。

图15 推力室点火器波形

横坐标为采样点,纵坐标为换算后的电压值。实验中推力室点火器开启了1.15s。电磁阀自动判读软件绘制了推力室点火器的全程波形,振荡次数为29次。

测试结束后根据图14和图15的统计信息对发生器点火器和推力室点火器波形和对应的特征参数进行判读,判读结果如表3所示。

表3 新型电磁阀测试数据判读表

发生器点火器和推力室点火器的开启时长均为115ms,在该开启时长的范围内,波形震荡次数要求值为29 次左右,允许误差为±3次。由表3可得,振荡次数实测值在误差范围内满足要求。

4.3 实验结论

在实验室环境下,对发动机电磁阀、辅助动力电磁阀、新型电磁阀均进行了实验。在发动机电磁阀的实验中,以甲烷泄出阀、氧泄出阀、甲烷副控阀和氧起动阀为例,对其实验数据进行分析。以上几个阀门的开启时间和关闭时间的实测值均小于要求的150ms。并且,电磁阀自动判读软件读取的电压和电流数据符合实际情况,与0.51Ω 的电阻值相对应。在绘制波形时,由于稳态时间较长,绘制波形时采取了截取拼接的算法,因此波形中间出现了断层,验证了电磁阀判读原理和算法的正确性。

在辅助动力电磁阀的实验中,以辅助动力1号阀、辅助动力3号阀为例,对其实验数据进行分析。选取的两个阀门的开启时间和关闭时间的实测值均小于要求的150ms。并且电磁阀自动判读软件读取的电流数据和显示的电压数据均符合实际情况,与1.00Ω 的电阻值相对应。在绘制波形时,辅助动力电磁阀的稳态时间较短,因此并没有采用截取拼接的算法,直接读取全部数据,绘制全程波形。

在新型电磁阀的实验中,以发生器点火器和推力室点火器为例,对其实验数据进行分析。在开启时间1.15s内,对两种新型电磁阀绘制全程波形,波形振荡次数实测值均为要求值的29次,在误差范围内符合实际情况,验证了对于新型电磁阀判读算法的正确性和可行性。

5 结束语

本文对传统电磁阀判读算法进行研究,并在其基础上对新型电磁阀判读算法进行修改与更新。对于不同种类的电磁阀,根据电磁阀特性和判读要求对算法的不同点和侧重点进行研究和分析。文中通过实验比较了电磁阀特征参数的实测值和要求值,对实验中得到的数据进行了分析,并对实验结果进行讨论,验证了算法的可行性。

随着运载火箭的快速发展,电磁阀在运载火箭领域的应用越来越广泛,越来越多种类的电磁阀也相继出现。由于不同电磁阀特性不一样,为了满足所有电磁阀的特性,今后将在现有算法的基础上加强对每个电磁阀判读的针对性。同时为了避免算法冗余,加强对于电磁阀具有相同特性的部分的普遍性处理,从而更简洁、更精确地实现对所有电磁阀的判读。