某发控设备一体化自动化测试系统研究

2023-07-06范文晶孙海涛朱玉龙侯如非

杨 幸,龚 琦,范文晶,孙海涛,朱玉龙,侯如非

(上海机电工程研究所,上海 201109)

0 引言

发控设备是导弹武器系统的重要组成部分,其任务是接收上级系统命令,在发射阵地实施发射任务[1],发控设备在导弹武器系统整体作战任务中起着决定性的作用[2]。

发控设备主要功能包括流程控制、时序管理、为负载提供供电及点火用电[3]。在研制调试、交付验收、试验保障等环节也主要对上述功能及相应性能指标进行验证和考核。

目前,发控设备在测试过程中所使用的测试设备一体化程度低、测试方法自动化程度低,严重影响了发控设备的测试效率和测试质量[4]。随着智能技术的快速发展,快速、准确、高效地完成测试过程、达到测试效率和测试质量的双提升,已成为发控设备测试系统发展的方向,开展一体化、自动化程度高的测试系统的研究具有重要意义[5]。本文以某发控设备为例,阐述其一体化自动化测试系统的设计方法和实现途径。

1 总体设计

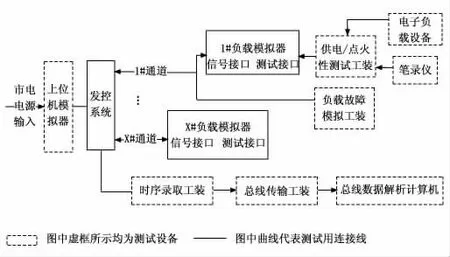

当前,发控设备现行的测试方法主要为:使用上位机模拟器模拟上级系统发送指令从而完成发控设备流程控制及时序管理功能的测试,使用负载故障模拟工装进行发控设备故障处理逻辑的测试;使用供电/点火测试工装连接负载模拟器测试接口,外接电子负载设备进行供电指标测试,外接笔录仪进行点火电流指标测试;使用时序录取工装、总线传输设备和总线数据解析设备进行时序录取,录取结果手动记录,并通过人工解析判读进而完成时序测试。发控设备按照上述步骤完成一个通道的测试后,需重复上述操作步骤逐一完成所有通道的测试。发控设备现有测试方法如图1所示。

图1 某发控设备现有测试方法

发控设备现有的测试方法:不同的测试项目配置不同种类的测试设备,整个测试过程所用测试设备种类繁多,测试流程繁琐,且人工记录和判读测试结果,测试效率较低。测试设备一体化程度低、测试方法自动化程度低,严重影响了发控设备的测试效率和测试质量,且造成了人力、物力、时间上的耗费[6]。因此,开展用于发控设备测试用的一体化、自动化程度高的测试系统的研究具有重要的现实意义和实际价值[7]。

某发控设备一体化自动化测试系统对标发控设备功能性能的测试需求,需完成:流程控制功能测试、时序管理功能测试、为负载提供供电及点火用电指标测试。且确保功能性能测试覆盖性的同时,旨在优化现有的发控设备测试手段和测试工具[8],最终提升发控设备的测试效率和测试质量。

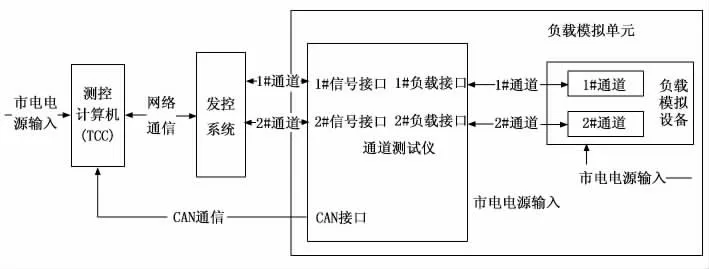

该一体化自动化测试系统的总体设计方案采用 “测控计算机(TCC)+负载模拟单元”的架构。TCC 作为发控设备的上位机,负载模拟单元作为发控设备的下位机,与发控设备构成闭环控制系统。采用TCC 替代现有的单一的上位机模拟器,确保完成流程控制测试及时序管理功能的测试之外,将时序的自动录取、解析、显示、生成报告进行整合实现,提升上位机集成化及自动化水平;将负载故障模拟、加载(轻载和满载)/去载模拟功能进行整合,将目前散落且功能独立的测试设备进行一体化设计,提升负载模拟功能的集成度。一体化硬件平台以及自动化软件测试是该测试系统的总体设计思路。

TCC采用便携式加固机,运行有上级系统模拟软件和综合显示软件。TCC 通过上级系统模拟软件控制发控设备执行所需任务,并显示发控设备BIT 信息及执行结果信息;综合显示软件将负载模拟单元采集并反馈的时序信息、供电电压、点火电流信息实时显示、将测试结果自动存储、自动生成测试报告。

负载模拟单元由通道测试仪和负载模拟设备组成,通道测试仪运行有单通道控制软件和数据采集处理软件。通道测试仪具备和实装负载同一的电气接口和数字接口。通道测试仪将采样到的信息通过CAN 总线上传至TCC。通道测试仪通过测试接口连接负载模拟设备,可同时进行两个测试通道的加载(轻载和满载)和去载功能。该测试系统中负载模拟单元设计为可同时模拟两个通道的负载,解决实际功能测试需求提升了测试效率,也提升硬件设计的一体化和集成度水平。

某发控设备一体化自动化测试系统总体设计如图2所示。

图2 该测试系统总体设计

2 硬件设计

2.1 TCC

TCC是该测试系统的控制核心,采用便携式加固机[9],除了标准配置外,扩展了两个PCI槽,用于安装PCI-CAN卡和PCI-138I串口卡,保证现有功能测试需求的同时,也为后续进行功能扩展提供了硬件基础。TCC 安装Windows 7操作系统,安装Visual Studio 2010和Visual C6.0集成开发环境[10],用于软件的开发、调试和运行。

2.2 负载模拟单元

负载模拟单元包括通道测试仪和负载模拟设备。通道测试仪用于模拟发控设备的外部负载,作为发控设备的下位机,与发控设备构成闭环控制系统,检验发控设备的电气性能及流程控制的正确性;通过外接负载模拟设备可以测试发控设备供电及点火性能指标。

2.2.1 通道测试仪

通道测试仪模拟两个通道负载的电气和数字接口,通过串口通讯与发控设备完成数字信息交互[11],接收发控设备的各项指令,模拟相应的数字信号返回,接收发控设备的供电和点火指令,模拟相应的电气信号返回;通过面板信号指示灯指示各信号状态;通过面板故障设置开关模拟多种故障类型;自动进行时序录取并通过CAN 通信将时序结果上传至TCC显示和保存;采集发控设备的供电电压和点火电流并通过前面板显示屏显示;后面板负载接口外接负载模拟设备,用于对供电、点火信号进行加载测试;后面板测试接线柱用于供电、点火信号进行手动测试以及通过该端口外部接入负载。

通道测试仪硬件由开关电源板、单通道板、数据采集和处理板、母板、前面板、后面板。通道测试仪原理如图3所示。

1)开关电源板设计:采用AC220V 市电供电,通过AC/DC、DC/DC电源模块转换为直流电压,供设备内部板卡和电路使用[12]。

2)单通道板设计:单通道板采用TMS320F28335作为主控CPU,模拟一个实装负载的电气接口、通讯接口、工作时序、故障设置、信号状态显示。通道测试仪设计为两块单通道板从而模拟两个实装负载通道的功能,用以提升设备的集成度。单通道板硬件主要包括:串口通信模块、输入信号检测模块、继电器返回信号模块、故障信号采集模块、指示灯驱动模块。串口通信模块用于实现和发控设备的串口通信;输入信号检测模块用于实现发控设备发送的电气信号的采集,并通过继电器返回信号模块将执行结果反馈给发控设备;故障信号采集模块用于采集前面板的故障设置拨动开关的状态,根据面板设置进行对应故障模拟和状态反馈;信号状态显示模块用于将软件中各个执行过程的状态实时控制面板点灯。

3)数据采集和处理板设计:数据采集和处理板采用TMS320F28335作为主控CPU[13],用于实现两个通道的供电电压采样、点火电流采样、时序录取,与人机界面交互。

数据采集和处理板配置的CAN 通信电路用于将时序录取的数据传输到TCC进行显示和数据保存。

4)前面板:前面板由电源开关按钮、故障设置拨动开关、状态指示灯、人机界面、手动测试接口组成。人机界面可完成两通道供电电压、点火电压(流)参数的显示。前面板保留有手动测试接口,用于通道供电电压、点火电压(流)的手动测试,可用于校核软件采集电压、电流数据的准确性。

5)后面板:后面板由市电输入插座、2个通道的负载接口插座、时序录取接口插座组成。

通道测试仪各板卡的安装以及信号互通均由母板实现。

2.2.2 负载模拟设备

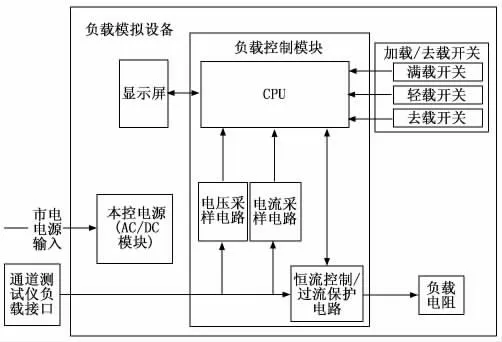

负载模拟设备完成2个通道负载的加载(包括:轻载和满载)和去载。负载模拟设备原理如图4所示。

图4 负载模拟设备原理图

负载模拟设备由开关电源模块、负载控制模块、负载电阻、开关按钮、显示屏组成。

1)开关电源模块设计:采用AC220V 市电供电,通过AC/DC、DC/DC电源模块进行电压转换为直流电供给负载控制模块工作使用。

2)负载控制模块设计:用于恒流负载控制,采用TMS320F28335作为主控CPU[14],外扩电压采样模块、电流采样模块、恒流控制/过流保护电路。电压采样模块、电流采样模块用于采集被加载电源的电压、电流信息,以采集到的电流数据作为实时控制数据,控制恒流控制/过流保护电路工作,当电流出现过流时过流保护电路启动,切换负载回路,从而起到安全保护作用。

3)负载电阻:负载电阻作为负载模拟设备的主要负载部件,承担功率消耗功能[15]。负载电阻根据实际负载的特性进行匹配选择。

4)开关按钮:负载模拟设备面板配置负载电流设置按钮和状态指示灯,当供电电源接入时,供电指示灯亮;当供电负载加载时,供电指示灯闪亮,对应的加载开关面板指示灯点亮。

5)显示屏:显示屏用于显示负载模拟设备的工作状态参数,包括被加载电压、加载电流信息。通过加载/去载开关控制负载是否进行加载。

负载模拟设备采用通用化和组合化设计[16],除了满足本发控设备的测试需求外,经调校在一定程度上可作为通用的电子负载设备使用,具有良好的普适性,应用场景更为广泛。

2.2.3 综合机柜

综合机柜为TCC、负载模拟单元(通道检测仪、负载模拟设备)提供统一的安装平台,机柜内各个设备均可按需单独取出使用,使用灵活操作便捷。各设备采用全加固设计及三防加固措施,提高抵抗振动冲击的能力[17]。机柜内安装网络交换机,用于对外网络通信。机柜附件包含有电源排插、接地电缆。机柜顶部设计4个吊环,可以通过吊环起吊机柜。机柜底部配置有轮子,运输和搬运方便。固定使用时,轮子可锁定。

3 软件设计

针对不同的功能开发了相应的软件模块,完成对该发控设备的流程控制功能测试、时序管理功能测试、为负载提供供电及点火用电指标测试等功能。

上级系统模拟软件以及综合显示软件运行于TCC。单通道控制软件和数据采集处理软件运行于负载模拟单元通道测试仪。

该测试系统软件功能见表1。

3.1 上级系统模拟软件

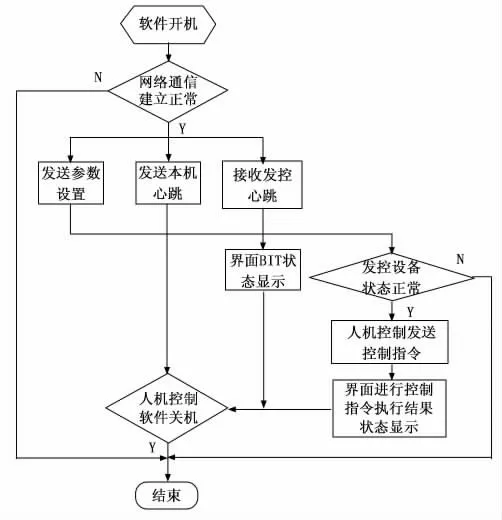

上级系统模拟软件采用面向对象的编程思想,使用微软基础类库(MFC)进行软件界面开发,多线程任务调度确保和实装产品控制时序的一致性[18],软件界面包括指令控制区、发控设备BIT 状态显示区、发控设备指令执行结果显示区。

上级系统模拟软件开机后,与该发控设备建立SOCKET通信,将所接收的发控设备的心跳报文中的设备BIT 信息在软件界面的BIT 状态显示区进行显示,在软件界面的指令控制区通过人机交互进行控制指令下发,接收发控设备的执行结果在指令结果显示区进行显示。

上级系统模拟软件工作流程如图5所示。

图5 上级系统模拟软件工作流程图

3.2 综合显示软件

综合显示软件使用C#开发,具备人机交互界面[19]。综合显示软件设置有系统登陆界面,手动输入产品及测试人员信息后,方可登陆系统进行测试,从而确保测试数据操作和访问的安全性。界面登陆成功后,综合显示软件与负载模拟单元建立CAN 通信,接收通过通道测试仪CAN总线发送的供电电压、点火电流信息、工作时序信息,并自动绘制时序曲线,自动保存测试结果并存盘。目前,综合显示软件的设计按照可同时显示并保存四个通道的时序和电压电流结果。由于软件采用的是模块化设计,也可根据实际使用需要进行通道扩展。

综合显示软件工作流程如图6所示。

3.3 单通道控制软件

负载模拟单元通道测试仪包括单通道控制软件和数据采集处理软件,均采用CCS进行开发[20]。

单通道控制软件模拟单一通道实装负载和发控设备的交互流程,软件模块包括初始化模块、串口通信模块、硬件信号检测模块、反馈信号模块、故障检测处理模块组成。

软件开机初始化完成后,与发控设备开通串口通信,接收发控设备的串口数字信息并反馈执行结果;单通道控制软件实时采集通道测试仪单通道板硬件IO 状态及前面板的故障开关状态,进行硬件IO 端口回线设置,供发控设备进行信息采集,从而完成对单一通道实装负载的工作流程模拟以及故障模拟。

单通道控制软件工作流程如图7所示。

3.4 数据录取和采集软件

数据录取和采集软件完成通道测试仪两通道的时序采样和供电电压点火电流采样,并将数据在通道测试仪界面显示。通道测试仪将上述采样结果通过CAN 总线同步传送至TCC,TCC的综合显示软件接收到数据后按照其流程进行数据的实时显示和自动存储。

4 验证与分析

该测试系统各组成设备放置于综合机柜内,综合机柜内设备排布以及正视图和后视图如图8所示。根据实际测试需求,机柜内配置了一台TCC 及两套负载模拟单元(其中两套负载模拟单元包含了两台通道测试仪和两台负载模拟设备),可同时完成四个通道的实时测试。

图8 测试系统实物图

该测试系统与发控设备之间、测试系统内各设备之间通过电缆进行电气接口连接,该测试系统的电气连接接口位于各设备后面板。所有设备物理连接到位后对各设备上电开机,各设备电源指示灯处于点亮状态。打开测控计算机(TCC)运行综合显示软件,在综合显示软件首界面输入产品信息以及个人信息后进入信息显示界面。首界面以及登陆成功后信息显示界面如图9所示。

图9 综合显示软件登陆

在TCC 上打开上级系统模拟软件,上级系统模拟软件和发控设备的网络通信建立成功后,界面可查看到发控设备的状态信息以及负载模拟单元的模拟在位信息,在界面的命令控制区给发控设备发送控制命令控制发控设备进入不同的工作流程,在界面的状态显示区查看发控设备各工作流程的执行结果以及负载的工作状态信息,用以判断发控设备的工作状态以及软件流程是否正确。

如图10所示,上级系统模拟软件对发控设备进行工作流程测试的过程中,数据录取和采集软件会将实时采集到的信息送至综合显示软件,软件界面跟随工作流程的执行实时绘制电压电流以及时序结果,工作流程执行完毕后,综合显示软件将测试数据自动保存至txt文件中,该数据可以通过界面按钮控件链接到文件存放路径,txt文件命名均设计为带有年、月、日、时、分、秒的时戳形式,方便存储数据的查找。

图10 测试数据显示和保存

通道测试仪面板具备故障设置拨动开关,根据发控设备工作流程中可能出现的故障类型进行故障开关设置,用于模拟实装负载所有可能出现的故障,进而对发控设备硬件以及发控设备各软件进行全面的测试和验证。负载故障形式包括采集故障开关状态后通过硬件回线反馈的故障类型以及负载采集故障开关状态后通过软件模拟的故障类型,某故障开关拨动后,发控设备检测负载的故障状态并将故障检测结果通过网络传送至上级系统模拟软件,用以判断发控设备故障诊断功能是否正常。

负载模拟设备可以对发控设备的供电体制进行全面的验证,对发控设备对负载供电和点火的能力进行全面的测试和评估。

由一体化硬件平台及自动化测试软件构建的测试系统,解决了以往发控设备测试所面临的工装种类繁多、操作流程繁琐、人工测试效率低、测试数据信息化程度低等问题,通过测试设备的一体化设计,负载模拟功能的集成化设计,显著提升了发控设备测试的质量和效率。

5 设备校准

该测试系统负载模拟单元中的负载模拟设备具备对满载和轻载工况下,进行电流加载、去载的功能。需要对负载模拟设备进行周期校准、维修后校准等校准工作。校准仪器包括:电桥、电流表、可调电源、测试导线。校准内容包括:设备开机检查、供电负载检查、满载电流检查、轻载电流检查。该测试系统历次使用、维护和维修、历次校准结果都应详实记录。

6 结束语

本文重点阐述了某发控设备一体化自动化测试系统的总体设计、硬件和软件的设计。该测试系统所采用的 “测控计算机+负载模拟单元”的总体架构,所设计并实现的一体化硬件平台及自动化测试软件,在实装环境下完成了功能和性能测试,测试结果表明其有效性,该测试系统满足发控设备在研制调试、交付验收、试验保障等环节的使用需求。此外,该测试系统具备集成化及自动化程度高的显著特点,由于设计过程中融入了模块化、组合化、通用化的设计思想,使该测试系统中的某些设备具有一定程度的普适性。经详细设计和研制生产,该测试系统的研究获得成功;经使用验证,该测试系统功能齐全,稳定可靠,操作使用简便。相比传统的发控设备分立式测试设备,该测试系统的研制使得某发控设备的测试质量和效率得到了明显优化,对于提高测试质量和效率具有显著意义和经济效益,也为测试系统类的研究提供了借鉴与参考价值。